储能电池单元可靠性提升研究

严 伟,马晓恬,孟 磊,顾志斌,王万纯,熊 杰,潘明俊

(1.南京南瑞继保电气有限公司,江苏 南京 211100;2.常州博瑞电力自动化设备有限公司,江苏 常州 213025)

0 引言

为了应对日益增长的电力需求和环境压力,电力系统正形成高比例新能源和高比例电力电子设备(即“双高”)的发展趋势。随着新能源和电力电子设备的渗透率增加,电力系统有着惯性减小、系统强度变弱的趋势,稳定性问题愈发严重。一方面,构网(grid-forming,GFM)控制技术可以提高变流器的电压、频率支撑能力,增强电力系统稳定性;另一方面,储能系统在电网中的作用包括为系统提供有功或无功支撑、提高新能源并网能力、参与调峰调频、故障期间短时供电等。采用构网控制技术来控制储能变流器,可以提高新型电力系统的稳定性。因此,储能系统自身的稳定性尤为关键,其绝缘耐压水平是检验稳定性的重要指标。而电力系统中电气设备的局部放电无论何种形式,无论发生在内部还是表面,都会对设备的绝缘产生破坏。由悬浮引起的局部放电、由气泡引起的局部放电、由导体尖端引起的尖端放电都可能会对电气设备产生不同影响[1-7]。

当前国内对储能电池系统的研究并不多,中国电力科学研究院公司建立了适用于储能系统的二阶共模等效电路模型,开展了对电池系统共模电压和共模电流问题的研究[8]。上海船舶设备研究所和南京理工大学自动化学院合作,针对模组间的一致性差和电量不均衡现象,提出了一种基于双向反激变换器的储能电池模组双向主动均衡系统,有效降低了电量的不均衡度[9]。

本文主要聚焦储能电池单元可靠性提升的研究。通过试验验证了储能电池系统的绝缘耐压边界及在高海拔环境下的应用能力,并探究了线束放电对电池系统绝缘和耐压性能的影响。这些研究成果为后续储能电池系统的开发和应用提供了指导。

1 储能电池单元可靠性

1.1 储能系统及结构

储能系统只有四个部分,分别是储能电池、储能变流器(power conversion system,PCS)、能量管理系统(energy management system,EMS)和电池管理系统(battery management system,BMS)。BMS主要装置包括电池模块管理单元(battery management unit,BMU)、电池簇管理单元(battery cluster management unit,BCMU)、电池堆管理单元(battery stack management unit,BSMU)、高压控制箱、液晶屏装置等,具体配置按工程设计进行[10]。储能电池单元包括电池、电池包相关结构、线束、电池包管理单元等部分。

1.2 绝缘耐压及局部放电

绝缘耐压测试是一种用于检验和评定电工设备绝缘耐受电压能力的技术手段。设备的任何局部绝缘破坏都会导致整个设备失去绝缘性能。因此,通常使用能够耐受多高的试验电压(单位为kV)来表示设备的整体绝缘能力[11]。

局部放电现象主要指电力设备绝缘在足够强的电场作用下局部范围内放电。据电网统计,局部放电是造成高压电气设备最终发生绝缘击穿的重要原因,也是绝缘劣化的重要标志。

在20 ℃、101 325 Pa和绝对湿度为11 g/m3的标准大气压下,通常认为均匀电场空气间隙的击穿场强为30 kV/cm,也就是1 cm的距离需要30 kV的电压才能击穿,1 mm的距离需要3 kV的电压才能击穿。

局部放电一般包括电晕放电、电弧放电、表面放电、气隙(内部)放电。其中,气隙(内部)放电通常是电缆、套管、GIS接头绝缘等固体绝缘中的缺陷引起的。气隙放电对绝缘体的破坏性通常会持续扩大,直至绝缘体完全失效[12-15]。

本次储能电池单元的绝缘耐压性能研究主要针对电池本身、电池结构、线束以及电池管理单元进行了绝缘和耐压的试验验证,并探究了线束局部绝缘缺陷对绝缘耐压的影响。

2 试验原理及方案

2.1 电气试验原理

储能电池模块的绝缘耐压电气原理如图1所示。尽管绝缘和耐压性能的电气原理相同,但评判指标和试验电压有所不同。绝缘性能的评判指标是在特定试验电压下的绝缘电阻;耐压性能的评判指标是在特定试验电压下的漏电流。操作电压分为工频交流电压和直流电压,由于电池模块本身为直流电源,故采用直流电压作为试验电压。虽然绝缘和耐压电气原理相同,但考核指标不同,因此分别对绝缘和耐压进行考核试验。此外,为了试验的全面性,本试验分别对电池模块的正对地和负对地的绝缘和耐压能力进行考核。

图1 电池模块绝缘耐压电气原理Fig.1 Electrical principle of insulation and withstand voltage for battery modules

2.2 电气试验方案

储能电池模块由电池主体(结构件+模块)、二次采集线缆和BMU构成。三者中绝缘耐压水平最低的决定了储能电池模块的绝缘耐压上限。采用分层解耦、逐级叠加的方法对电池主体、二次采集线缆和BMU进行绝缘和耐压测试。

根据GB/T 36276—2018[16],电力储能用锂离子电池(工作电压1.5 kV)的绝缘国标为2.5 kV。因电池系统的特殊性(有源系统),在实际的绝缘或耐压过程中,需首先验证是否存在电势叠加的情况,即在电池模块不断串联的过程中,绝缘和耐压电势是否会不断升高。

若存在电势叠加,针对1 500 V系统,系统末端将承受接近4 000 V的电压。考虑1.1倍的系数,绝缘标准需达到4.4 kV。

耐压国标为3.8 kV,根据海拔和耐压的关系,对于海拔高于1 000 m但不超过4 000 m的设备外绝缘,每增加100 m的海拔,绝缘强度约降低1%。

根据式(1),考虑海拔4 800 m的绝缘耐压要求,因现有35 kV及以下大多数电气设备外绝缘已有一定裕度,所以按照4 000 m以下的情况考虑,要求耐压强度达到7 400 V。

UGB=[1-(H/100)×1%]×Umax

(1)

2.2.1 绝缘测试方案

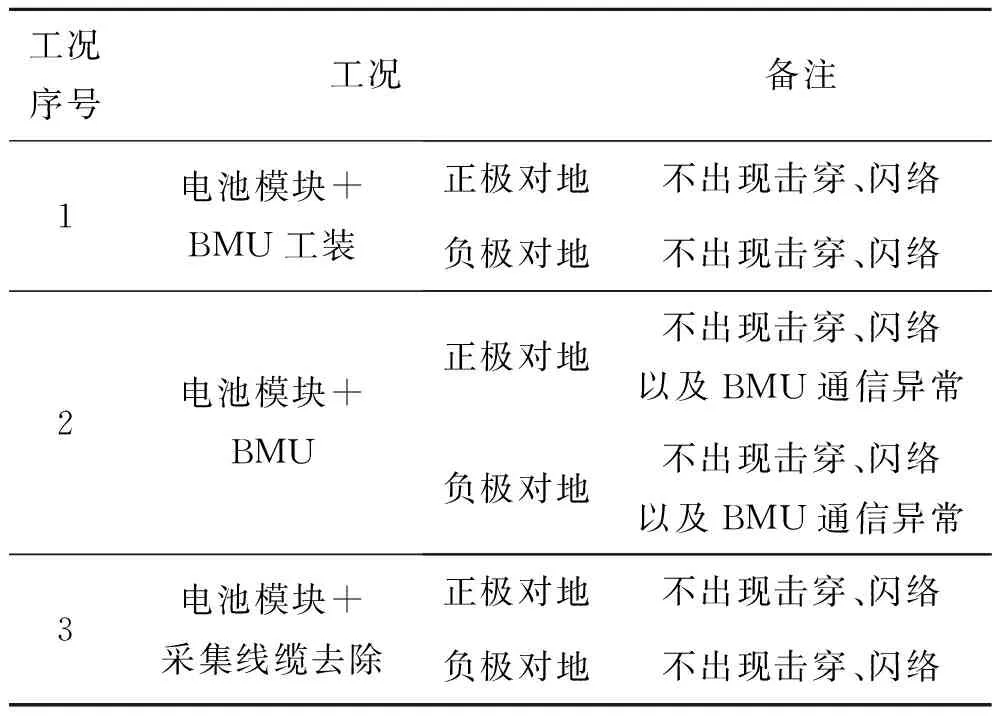

通过后台连接BMS对储能电池的温度和电压进行采集,确保数据正常后,按照表1中的工况进行绝缘电阻测试,将电压设定为测试标准值,持续时间60 s,并记录绝缘电阻值。每次试验结束后,需要对电池模块的残余电荷进行释放。

表1 绝缘电阻测试工况Table 1 Insulation resistance test conditions

2.2.2 耐压测试方案

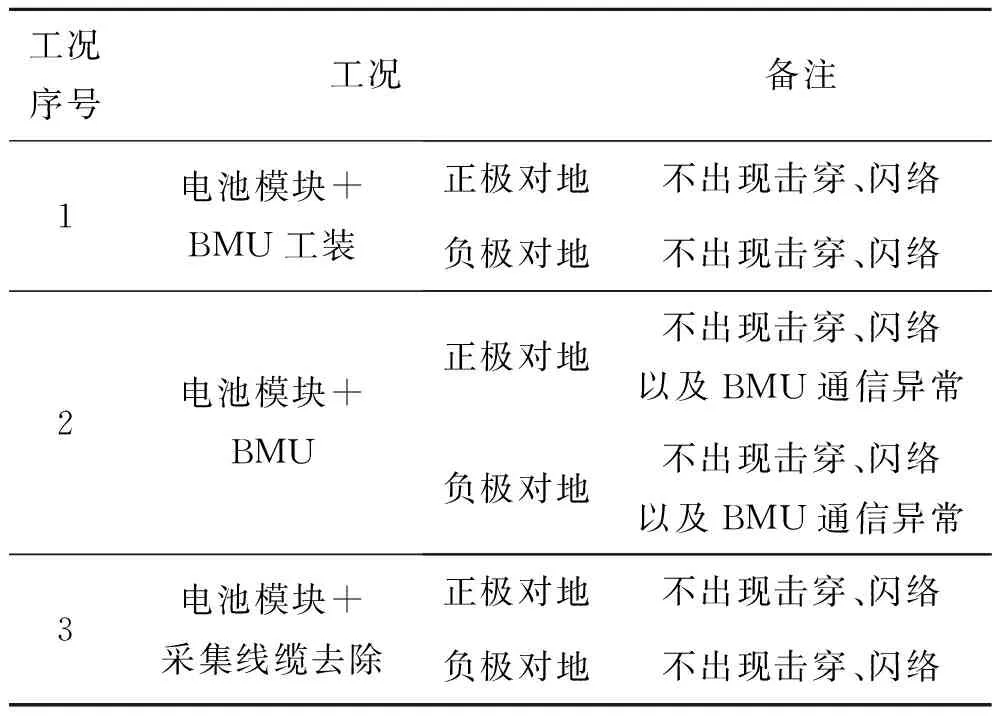

通过后台连接BMS对储能电池温度和电压进行采集,数据正常之后,按照表2中的工况进行耐压性能测试,将电压设定至测试标准值,持续时间60 s,记录漏电流数值。每次试验结束之后,需要对电池模块残余电荷进行释放。

表2 漏电流测试工况Table 2 Leakage current test conditions

3 试验结果及分析

3.1 电势叠加现象验证

测试对象为一台完整的储能电池单元,另外准备了绝缘测试仪器、万用表及防护工具等进行绝缘测试。

设置500 V的电压值进行负极对地绝缘试验。在这个试验中,电池模块的负极对地电压为500 V,测试负极的第一个电芯对地绝缘为500 V,而远离负极的第a个电芯对地电压为665 V。这两者的电势差刚好近似等于a-1个电芯本身压差之和。

进行正极对地绝缘试验。在这个试验中,电池模块的正极对地电压为500 V,测试正极的第一个电芯对地绝缘电压为500 V,而远离正极的第a个电芯对地电压为335 V。同样,这两者的电势差也刚好近似等于a-1个电芯本身压差之和。(a≤N,N为电池包中电芯总数)重复上述试验,设置1 000 V电压值,得到相同结果。由于耐压试验在电压施加上的原理与绝缘测试一致,故不作赘述。

由此说明,储能电池单元在绝缘或耐压过程中确实存在电势叠加的情况。针对1 500 V系统,在负极进行国标2.5 kV的绝缘测试时,远离总负电池模块的电压逐级升高,最高可达4 000 V。

因此,在结构设计、线束选择和BMU板卡等方面,需按照4 000 V或更高水平进行设计和执行。

3.2 储能电池单元可靠性研究

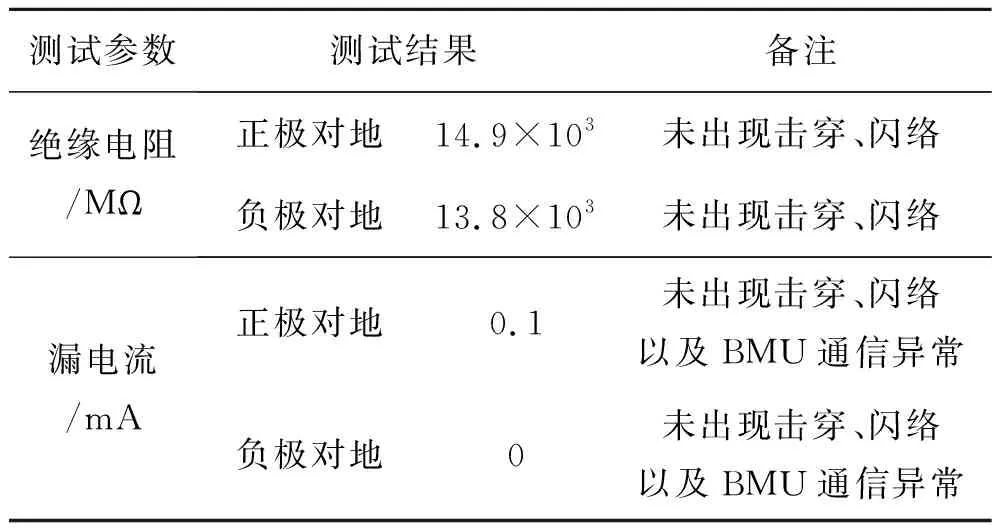

在工况1条件下,绝缘及耐压测试均未发生击穿、闪络现象,对模块复测通讯、电压及温度数据均无异常。因此后续测试仅针对工况2开展。表3为工况1绝缘、耐压测试结果。

表3 工况1测试结果Table 3 Test results for condition 1

由于储能电池模块由电池主体(结构件+模块)、线束和BMU构成,三者中绝缘耐压水平最低者决定了储能电池模块的绝缘耐压上限。首先考虑从结构相对简单的线束入手,通过改变线束与电池框架的距离、线束是否存在尖端、线束绝缘包裹层数等参数,来验证测试对象的放电因素以及对储能电池单元可靠性的影响。

3.2.1 绝缘能力研究

在不同工况条件下使用绝缘测试设备(量程范围DC:0~5 kV)对产品逐级施加直流电压,直至发生击穿、闪络,并记录边界电压值。不同工况下绝缘测试结果如表4所示。

表4 不同工况下绝缘测试结果Table 4 Insulation test results under different working conditions

由此说明当线束不存在绝缘缺陷时,在测试设备条件允许下,可达到5 kV及以上绝缘能力。即在存在电势叠加的实际应用条件下,测试对象仍能够满足绝缘国标2.5 kV、1.1倍电压裕度(实际DC 4.4 kV)的绝缘要求。存在绝缘缺陷的高压线束可能会造成局部放电,距离另一导体越近,越易发生放电现象,进而造成电池模块及BMU绝缘耐压能力下降,尤其易对BMU造成破坏性损伤。

3.2.2 耐压能力探究

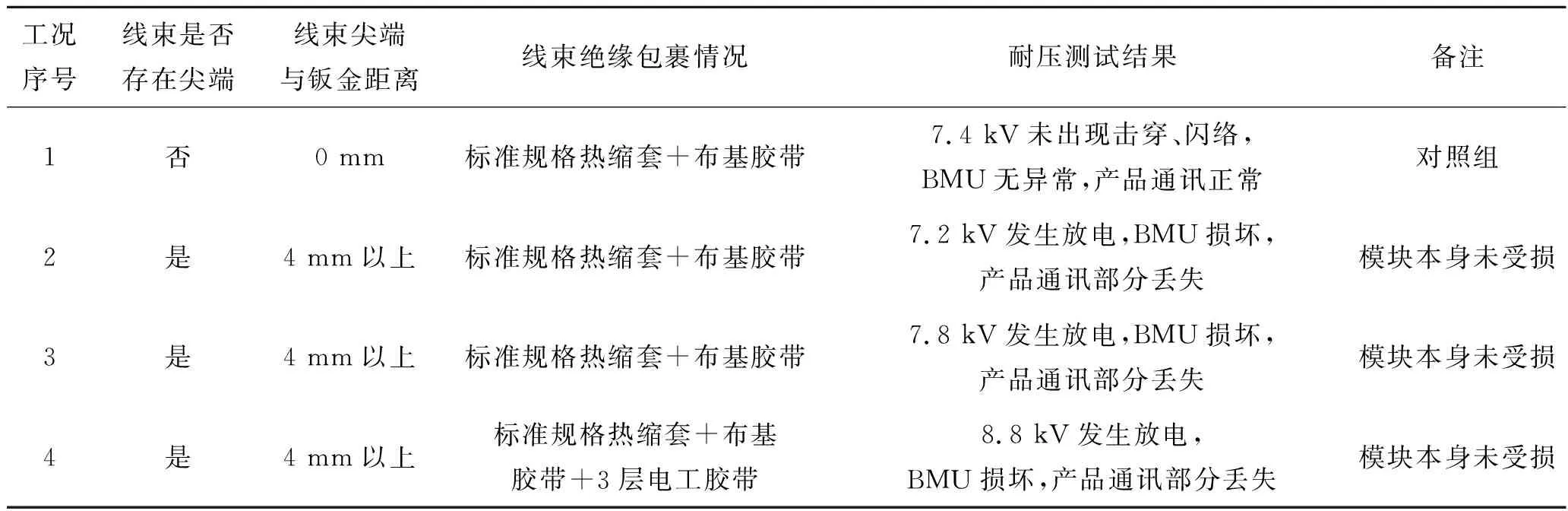

在不同工况条件下使用耐压测试设备对产品逐级施加直流电压,缓慢抬升,直至发生击穿、闪络,并记录边界电压值。不同工况下耐压测试结果如表5所示。

表5 不同工况下耐压测试结果Table 5 Voltage withstand test results under different working conditions

由此说明,当线束不存在绝缘缺陷时,在测试设备条件允许下,储能电池储能电池模块可达到7.4 kV及以上的绝缘能力。根据2.2节中海拔-耐压关系,可推算在高海拔条件下(4 800 m),储能电池单元仍能耐受DC 3.8 kV的电压。然而,如果高压线束存在绝缘缺陷,可能会导致局部放电,进而降低电池模块及BMU的绝缘耐压能力,尤其易对BMU造成破坏性损伤。对线束进行绝缘防护,例如增加绝缘胶带的包裹可有效提升产品的耐压能力。在理想状态下,储能电池模块及其管理单元可耐受DC 8.0 kV及以上电压。

3.3 可靠性提升方案

根据2.2节中试验结果分析,线束是否存在尖端、线束与钣金框架距离、线束绝缘包裹情况等是影响线束放电的三个重要方面。

针对上述影响因素可以从以下两个方向提升产品的可靠性。

(1)结构改进:增加线束与钣金之间的间隙,至少4 mm以上;同时增加储能电池单元钣金的绝缘包覆结构,形成绝缘隔离。

(2)工艺改进:提升线束的工艺水平,在采样线焊点处包裹3~4层电工绝缘胶带后再包裹布基胶带以避免焊点与钣金结构产生尖端,或将焊接工艺改为压接工艺。

4 总结

本文通过理论分析及电气试验验证了储能电池单元在绝缘耐压过程中存在电势叠加现象,在理想状态下,储能电池单元的绝缘可超过5 kV,耐压能力可超过8.0 kV。根据海拔-耐压关系推算,储能电池单元在高海拔条件下(4 800 m)仍可应用。本文还重点讨论了放电对储能电池单元绝缘耐压的影响,并通过改变线束与电池框架的距离、线束是否存在尖端、线束绝缘包裹层数等参数进行了验证。结果表明,线束尖端距离钣金4 mm以内即可能会发生放电,从而降低储能电池单元的可靠性。通过增加绝缘包裹、改进线束工艺、增强绝缘防护等措施能够极大提升产品稳定性。另外,绝缘耐压试验是一种破坏性试验,因此,在一些缺少备品或修复时间较长的关键设备中,应慎重考虑是否进行绝缘耐压试验。当然,此次针对储能电池单元可靠性的研究仍有很多不足。一方面,受限于绝缘测试设备的量程,未能继续探究绝缘的边界;另一方面,在探究绝缘耐压影响因素时,仅考虑了结构相对简单的线束,而对于电池模块结构和管理单元的内部因素对整体绝缘耐压的影响将在以后的研究中进行探索。