面向欧盟《电池和废电池法规》动力电池碳足迹的减排路径与情景

张 纯,江婷婷,王 蒙,程云鹤

(1.中创新航科技集团股份有限公司,江苏 常州 213200;2.安徽理工大学经济与管理学院,安徽 淮南 232000)

0 引言

随着能源消费与环境污染问题逐渐被国际和国内社会广泛认知[1],温室气体排放和产品碳足迹已成为欧洲地区的关注焦点。2023年6月14日,欧洲议会通过欧盟《电池和废电池法规》(简称新《电池法》),并于同年8月17日在欧盟正式生效。该法规引入了数字电池护照的概念,通过二维码在线访问电池的全生命周期数据,数据包括电池的基本信息、价值链主体信息、可持续性与循环性信息、性能与耐久性信息以及碳足迹信息。根据法规,从2024年7月1日起,动力电池及工业电池必须申报产品碳足迹,至少需要提供电池厂家信息、电池型号、原料(包括可再生部分)、电池碳足迹总量、电池不同生命周期的碳足迹、第三方认证报告以及能够展示碳足迹的链接等信息[2-3]。从2025年2月18日起,电动汽车电池的碳足迹将强制执行,而从2026年起,大于2 kWh的电池必须拥有电池护照才能进入欧盟市场[4]。

为了探究中国电池工业的生产水平和碳足迹现状,突破欧盟贸易壁垒,提高国内动力电池的出口竞争力,有必要对动力电池的碳足迹减排路径进行梳理,故本文以中国领先的锂离子电池生产企业的畅销电池产品为研究对象,深入剖析当前电池各环节的碳足迹水平,并分析在新《电池法》约束下的实际减排效果。

1 锂离子电池的工作原理

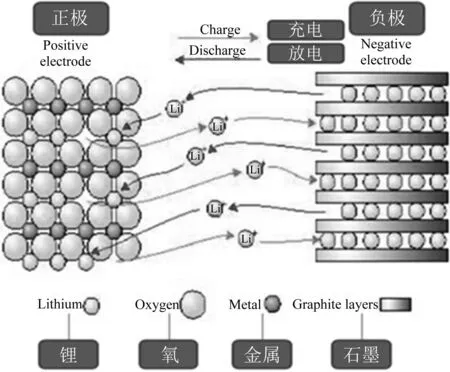

锂离子电池是一种将化学能或物理能转化为电能的储存装置,如图1所示。在电池充电过程中,Li+从正极脱出并嵌入负极晶格;而在放电过程中,则相反,Li+从负极脱出并嵌入正极。由于锂离子在正负极之间具有相对稳定的空间和位置,电池的充放电过程具有较好的可逆性,从而保证了电池的循环寿命和工作的安全性。

图1 锂电池电化学原理Fig.1 Lithium ion battery electrochemical principles

在电池行业或企业内部,通常Ni的质量分数即为电池系数,如常见的622电池和811电池也被称为6系和8系电池,本文研究的NCM三元电池中Ni占56%,即电池系数为56%,被称为5系电池,下文均以5系电池指代本文研究的电池对象。

2 LCA方法学与CFP建模

2.1 LCA方法学

生命周期评价(life cycle assessment,LCA)方法学用来评估产品或设施在整个生命周期中对环境的影响,国际标准化组织发布的ISO 14040提供了评价标准的“原则和框架”、“要求和指南”的大纲[5-6]。ISO 14067将环境因素中的碳足迹从上述标准中分离出来,形成了单独的标准。

欧盟对环境影响的量化评估主要基于环境足迹核算方法(product environmental footprint,PEF),并由此延伸拓展出欧洲产品环境足迹类别规则(product environmental footprint categories rules,PEFCR)。其中,针对电池的PEFCR对电池全生命周期中的碳排放进行了详细的数据测算和收集。

电池产品的生命周期碳足迹系统边界可以分为“从摇篮到大门”(从资源开采到电池生产)、“从大门到大门”(仅考虑电池制造)、“从摇篮到坟墓”(从电池生产到电池退役报废的传统全生命周期)以及“从摇篮到摇篮”(考虑电池材料回收和再制造的新型全生命周期)。

随着锂离子电池的大规模生产和新《电池法》的颁布,废旧电池的材料回收与再制造以及电池的碳足迹成为电池乃至新能源行业的热点。本文将从电池生产的角度基于LCA分析框架,结合ISO 14067与PEFCR,并参考欧盟联合研究中心发布的《电动汽车电池碳足迹核算指南——最终稿》,研究电池从“从摇篮到大门”阶段的碳足迹。

2.2 CFP建模

产品碳足迹(carbon footprint of products,CFP)基于ISO 14040与ISO 14044标准的研究方法,评估产品生命周期中的碳排放变化情况。通常利用LCA分析软件对产品进行建模分析,目前常用的商业软件有GaBi、SimaPro、eFootprint等,它们内置了众多数据库,提供了丰富的背景数据。对于实景数据,则需要通过调研本土化数据,以提高数据的质量。

计算电池产品的碳排放主要涉及物质流和能量流。其中,物质流主要指原材料获取阶段的碳排放,能量流则指电池生产阶段的能耗碳排放。因此电池产品的碳排放主要分为原材料获取阶段的碳排放和电池生产阶段的碳排放。

本次研究以5系NCM动力电池为研究对象,使用GaBi软件10.7版本分析电池产品“从摇篮到大门”阶段的碳足迹(即从资源开采到电池生产)。考虑电池通常以kWh作为能量单位,因此提前将电池物料生产的BOM表转化为每kWh单位的用量。

在原材料碳排放因子中,正极前驱体、正极材料和负极材料使用建模计算的实景数据,而正极集流体、负极集流体、隔膜、导电剂和壳体则使用调研获得的实景数据,其他材料因子使用GaBi软件内置的数据库和Ecoinvent数据库。

负极石墨制备工艺CFP建模如图2所示,人造石墨负极材料大都以石油焦、针状焦为原料,原料经过粉碎、混料、石墨化、碳化、成品等工序制备而成。

图2 石墨制备工艺CFP建模Fig.2 CFP modeling of graphite preparation process

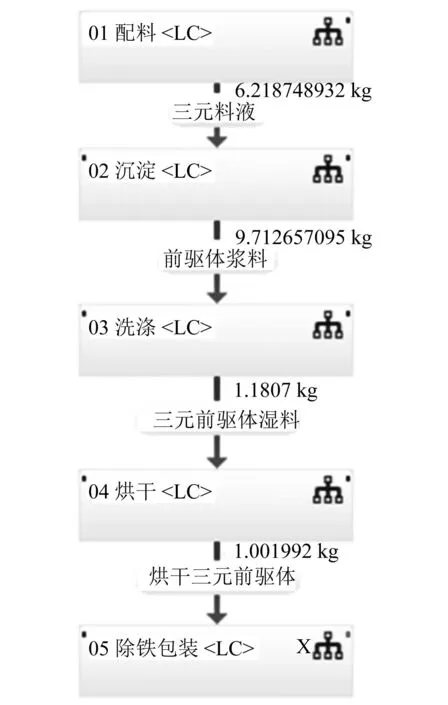

正极前驱体制备工艺CFP建模如图3所示,三元前驱体制备采用共沉淀湿法工艺,将硫酸镍、硫酸钴、硫酸锰配置成一定摩尔浓度的混合盐溶液,加入氢氧化钠配置成一定摩尔浓度的碱溶液,使用氨水作为络合剂,再加入惰性气体氮气,避免金属离子镍和锰被氧化。再经过配料、沉淀、洗涤、烘干、除铁包装,最终完成三元前驱体的制备[7]。

图3 正极前驱体制备工艺CFP建模Fig.3 CFP modeling of positive precursor system preparation process

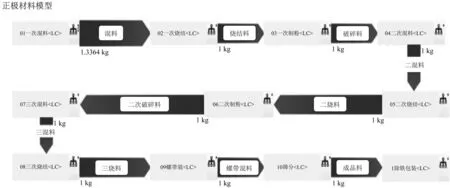

正极材料CFP建模如图4所示,将镍钴锰三元前驱体材料、碳酸锂(或氢氧化锂)和其他辅材按照一定的配比进行高温固相合成,通过反复混料、烧结、制粉等工艺流程,最终得到合格的镍钴锰酸锂电池正极材料。

图4 正极材料CFP建模Fig.4 Modeling of positive electrode material CFP

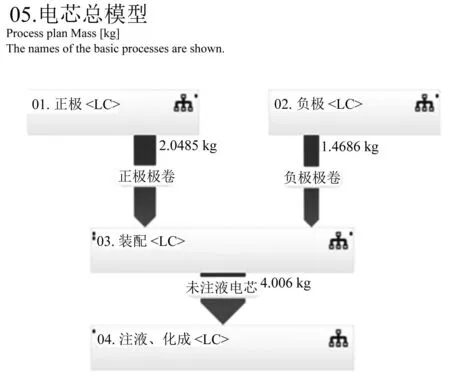

电芯生产制造工艺建模如图5所示,分为制卷、制芯以及化成。制卷工艺包括正极合浆、正极涂布、正极辊切与负极合浆、负极涂布、负极辊切等。制芯工艺包括模切、卷绕、装配。化成工艺包括干燥、注液、分选定容、OCV测试。

图5 电芯生产制造工艺建模Fig.5 Cell manufacturing process modeling

2.3 碳足迹LCA分析

通过GaBi软件建模计算得到5系电芯碳排放为112.7 kg CO2-eq/kWh(图6),其中,正极部分碳排放占比最高达53%,负极占比17%,能耗阶段排放主要分为电力消耗碳排放与天然气(涂布烘箱,除湿)燃烧排放,共占比20%,其他装配阶段占比10%,见图7。

图6 电芯产品总碳排放Fig.6 Total carbon emissions of cell products

图7 电芯碳排放结构Fig.7 Carbon emission structure of cell

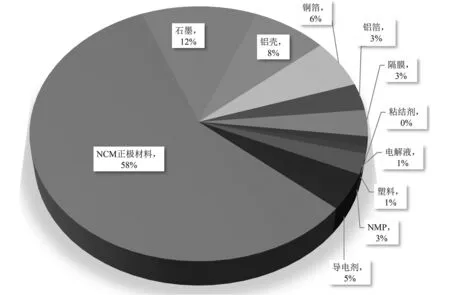

材料获取阶段包含正极材料、负极材料、电解液、外壳等原材料从摇篮到大门的阶段。原材料碳排放结构如图8所示,在电芯产品碳排放中,原材料获取阶段的占比高达80.12%,其中正极材料在原材料排放中占比58%。

图8 原材料碳排放结构Fig.8 Carbon emission structure of raw materials

正极材料生产(32.9 kg CO2-eq/kWh)主要包含前驱体制备、混料、烧结、制粉、筛分除铁、包装等过程。正极材料碳排放结构如图9所示,其中前驱体制备过程的碳排放占比最大,占正极材料过程的85%。

图9 正极材料碳排放结构Fig.9 Carbon emission structure of cathode material

前驱体制备(18.18 kg CO2-eq/kWh)主要包含配料、沉淀反应、洗涤、烘干及除铁包装等过程。正极前驱体碳排放结构如图10所示,其中硫酸钴碳排放占比最大,占5系电池前驱体制备过程的65%。

图10 正极前驱体碳排放结构Fig.10 Carbon emission structure of positive precursor

3 电池降碳路径方向

电池碳足迹减排的主要路径包括提升电气化率、节能改造升级[8]、提升可再生能源比例与循环再生材料的使用。

提升电气化率的主要措施包括将物流运输和转运电气化、涂布烘箱电气化。节能改造方面,改进生产布局,实施烘箱余热回收等措施[9]。此外,通过对5系电芯碳足迹的研究分析可知,正极材料在电芯总碳排放中占比最高,达到46.35%,而能耗(电力、天然气)碳排放约占电芯总碳排放的20%。

由于电气化率和节能改造具有项目特殊性,无法进行大范围推广,故本文主要针对可再生能源(绿色电力)与再生材料的研究。

3.1 可再生能源

可再生能源的使用可以从两个方面来考虑,电池生产的能耗和供应链可再生能源的使用比例。国内常见的可再生能源主要有风电、光电、水电。但值得注意的是水电尚未被欧盟认定为可再生能源。

3.2 循环再生材料

循环再生材料是指经过一次生命周期循环后,通过制备工艺制成的再生材料。使用循环再生材料可以减少产品的碳足迹,其原理主要是通过将原材料经过一次生命周期使用后,制备成再生材料,从而省却了资源矿产阶段的能源消耗。具体的减排原理和模型公式如下。

C原生=Cmaterial+Ctransport+Cproduction

式中,Cmaterial为原材料开采获取阶段能耗碳排放;Ctransport为运输阶段碳排放;Cproduction为原材料制备生产工艺能耗碳排放。

C再生=Crecycle+Cregeneration

式中,Crecycle为回收材料工艺能耗碳排放,Cregeneration为再生材料制备工艺能耗碳排放。

则回收材料减排量为:

C=C原生-C再生。

电池正极材料的回收方法主要包括火法回收、湿法回收和直接回收。这些方法在回收工艺、回收产物和能耗方面各不相同。

火法回收[10]使用高温熔炼去除黏结剂和隔膜等有机材料,通过碳还原剂生产含有镍、钴、铜的金属合金。该方法过程简单,无需预处理,是目前成熟的商用回收方法。然而,该回收方法的高能耗过程会导致大量的碳排放。

湿法回收[11-12]是将废旧锂电池中的金属从固态材料转移到浸出液中,其工艺类型主要包括无机酸浸、有机酸浸、碱浸、还原性浸出和强化浸出。常用的有机酸包括柠檬酸、苹果酸、草酸、乙酸和抗坏血酸,并且在不同的研究中都表现出较好的金属浸出效果。

直接回收法[13],也被称为是物理直接修复法,即用锂的工艺形式对正极材料进行修复再生。

考虑火法回收的高能耗过程会直接产生大量的碳排放,以及目前直接回收法的技术路线尚不够成熟,本文采取以湿法回收路径研究正极再生材料的减排水平。同时,水电的绿色可再生能源属性在新《电池法》中尚未明确,故选用GaBi软件数据库内置的中国风电平均碳排放因子进行计算。

4 情景分析

4.1 情景设定

新《电池法》对循环材料的使用有明确要求,规定电池需要使用回收利用的物质作为原材料,并设定了最低回收比例。根据该法规,从生效8年(2031年)开始,回收比例要求为ω(钴)≥16%,ω(铅)≥85%,ω(锂)≥6%,ω(镍)≥6%;生效13年(2036年)后,回收比例为ω(钴)≥26%,ω(铅)≥85%,ω(锂)≥12%,ω(镍)≥15%。故以6%、12%、15%、16%、26%等不同质量分数的正极再生材料替换原材料作为研究对象,并结合不同比例的可再生能源,研究多种情景下电芯的碳足迹减排水平。

4.2 结果分析

将正极再生材料和可再生能源的替换情况代入。建模的模型中,整理输出的具体数据见表1。由表1可知,以再生材料制备工艺能耗不变为前提,首先,在使用可再生能源的情况下,5系电芯产品碳足迹排放最低可以减少2.73%,最高可减少13.69%;其次,仅使用正极再生材料减排时,5系电芯产品的碳足迹排放最低可减少1.81%,最高可减少7.86%。此外,在正极再生材料与可再生能源结合使用的情况下,5系电芯产品的碳足迹排放最低可以减少4.55%,最高减少21.55%。

表1 多情景模式下减排百分比预测表 %Table 1 Prediction table for emission reduction percentage under multi scenario mode

5 结论与展望

新能源汽车产业是中国实现“双碳”目标的重要路径之一,动力电池低碳化发展不仅关乎中国实现“双碳”战略目标,也是突破欧盟贸易壁垒的重要手段,本文以5系电池为例,基于新《电池法》要求,探索电池碳足迹减排路径,得到如下几个结论。

(1)动力电池碳排放减排的关键在于正极材料,正极材料的碳排放占电芯原材料总碳排放的58%,其中正极前驱体在正极材料碳排放中的占比高达85%;其次是能耗碳排放,占总碳排放的20%。

(2)在使用可再生能源的情况下,5系电芯产品碳足迹排放最低可以减少2.73%,最高可减少13.69%;其次,仅使用正极再生材料减排时,5系电芯产品的碳足迹排放最低可减少1.81%,最高可减少7.86%。

(3)在正极再生材料与可再生能源结合使用的情况下,5系电芯产品的碳足迹排放最低可以减少4.55%,最高可减少21.55%。

动力电池的碳足迹减排不单单是电池制造企业的减排,更需要供应链上下游产业链及新能源行业的协同减排。

目前我国动力电池产业还存在含“碳”高和碳管理体系不健全的问题;行业碳排放监测、核算、披露、评价等碳管理体系制定尚处于起步期,国内上游电池的原材料产业对产品的碳管理不够重视[14];产业链碳足迹核算标准与方法缺失,对标新《电池法》,我国对动力电池“碳足迹、再生材料含量、相关方义务、电池标签”等相关管理措施仍存在缺失[15]。