斜向进给电解加工叶盘通道流场分析与试验

肖 顺,孙伦业,刘永杰,叶世康,杨 硕

(安徽理工大学 机械工程学院,安徽 淮南 232001)

整体叶盘作为航空发动机、燃气轮机的核心零部件,其叶间通道狭窄扭曲,叶片型面复杂,其制造材料多使用高温合金、钛合金等难以加工材料,传统铣削加工方式难度极大,代价高昂[1]。相较于传统铣削加工,电解加工易加工高温合金、钛合金等材料,且成本较低,因此电解加工成为了国内外加工整体叶盘的主流加工方式[2-3]。

电解加工过程受到电场、流场、温度场以及结构场的影响[4-6],使得电解加工过程难以预计。李清良[7]针对整体构件外流道加工间隙运用COMSOL进行电解加工流场仿真分析,为优化参数提供依据。张矿磊[8]等针对叶栅通道开展电解加工,对比分析电解液侧流式下的正向流动与反向流动加工间隙内流场状态。周叙荣等[9]建立了球槽曲面电解加工过程中电解液流动模型,采用数值分析方法研究了不同电解液流动方式、导流段、电解液压力对流场的影响规律。

目前叶盘通道电解加工通常是工件水平放置,阴极沿水平径向进给的加工方式,由于叶盘叶片扭曲复杂,水平径向进给难以保证叶盆、叶背加工余量分布的均匀性。本文采用阴极相对工件沿空间坐标系X(-12°)-Y(-12°)-Z(-12°)角度的斜向进给加工方式,此进给角度下,叶盆与叶背的余量相较于传统的水平径向进给更加的均匀,但是给电解液流场的布置以及夹具的封装带来了较大难度。为此,本文基于空间斜向进给加工方式,设计了新的电解液流动方案,通过三维建模软件建立了流场模型,对流场模型进行了仿真模拟,得到了阴极前端面与工件阳极之间加工间隙内的速度以及压力云图,以此设计了工装夹具,并通过实际电解加工工艺试验,最终验证了流场设计的合理性及可行性。

1 流道结构分析与流场设计

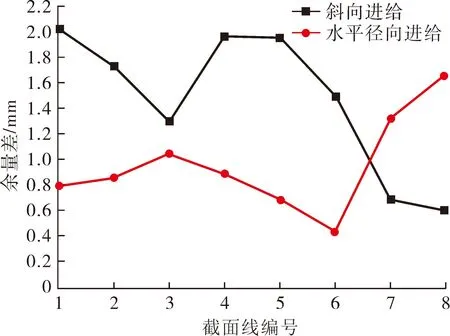

整体叶盘的叶盘通道狭窄扭曲,叶盘通道加工后的叶盆、叶背的余量分布对后续精加工有着重要影响。选取叶背、叶盆的截面线,并根据截面线得到叶背、叶盆余量差。阴极水平径向进给以及斜向进给时叶背、叶盆的余量差如图1所示,可以看出:阴极水平进给时叶背最大余量差在1.6~1.8 mm之间,最小余量差在0.4~0.6 mm之间,叶盆最大余量差将近3 mm,最小余量差接近0。而阴极相对工件沿空间坐标系X(-12°)-Y(-12°)-Z(-12°)角度的斜向进给时,叶背最大余量差在2.0~2.2 mm之间,最小余量差在0.6~0.8 mm之间,叶盆最大余量差在2.2~2.4 mm,最小余量差在0.8~1.0 mm。阴极斜向进给时余量更加均匀,因此本文采用阴极相对工件沿空间坐标系X(-12°)-Y(-12°)-Z(-12°)角度的斜向进给加工方式。

(a) 叶背

(b) 叶盆图1 叶背及叶盆余量差

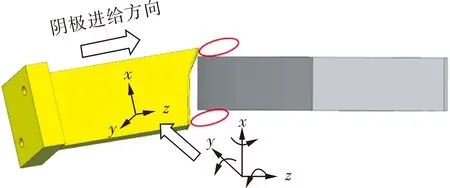

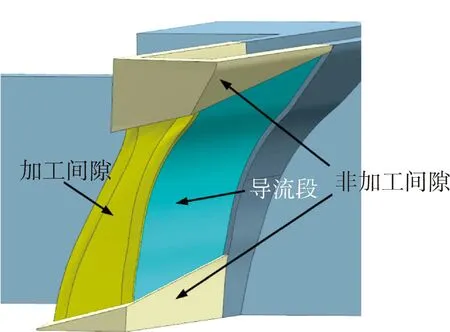

如图2所示为阴极相对于工件的进给角度示意图,图中圈出区域为阴极进给过程中的非加工间隙,这个区域会使得本该流入加工间隙内的电解液分流,导致加工间隙可能出现流场可达性不佳的缺陷区域。

图2 阴极斜向进给角度

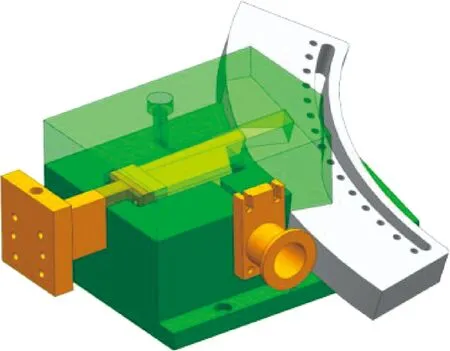

图3为夹具以及阴极装配后的形状。夹具前端细节如图4所示,可以看出:为减小非加工间隙面积,改善上述流场可达性不佳的情况,将阴极进给过程中的非加工间隙1和2设计成阴极前端面的形状;型腔内部通往加工间隙的电解液通道区域,在保证加工过程中阴极能通过的条件下尽量使该通道内电解液均匀的流入流出;为方便装夹,工件斜置安装于夹具上,阴极相对于工件斜向进给。

图3 工装夹具三维模型

图4 夹具前端细节

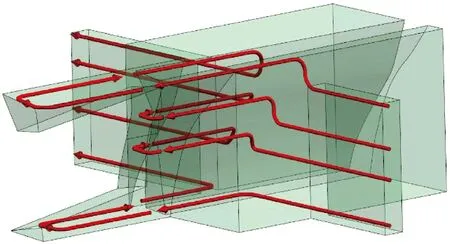

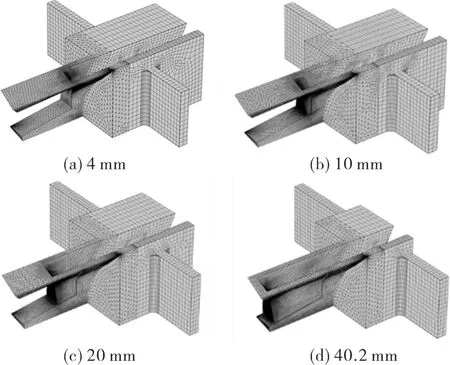

根据阴极以及夹具结构提取出的流场模型如图5所示,电解液流动方式为:电解液由进液口流入,流过左侧进液通道,从阴极左侧间隙进入加工区域以及非加工区域,再依次流过阴极右侧间隙以及右侧出液通道,再由出液口流出,并且随着阴极的进给,前端非加工间隙1和2的流场状态也在不断变化。

图5 电解液流动方式

2 流场模型

2.1 数学模型

电解加工过程中流场模型的假设条件为:1)夹具内部流道区域的流体的动力粘度不随速度梯度变化,即流体为不可压缩且恒定的牛顿流体。2)电解加工过程中流体为湍流状态,这样有利于均匀流场并能够消除极化浓差。3)忽略加工过程中电解液因温度变化而造成的能量损耗。电解液在流场内部的流动应严格遵守流体的控制方程,控制方程如下[10]:

质量守恒定律为

(1)

式中:ρ为流体密度;ui为流体沿i方向的流速分量。

动量守恒定律为

(2)

式中:τij为应力矢量;ρgi为i方向的重力分量;Fi为阻力和能源引起的其他能源项。

能量守恒定律为

(3)

式中:h为熵;k为分子传导率;kt为湍流传递引起的传导率;Sh为定义的体积源。

目前工程湍流计算中所采用的基本方法为应用雷诺时均方程法,在COMSOL软件中Spalart-Allmaras模型、k-ε模型、k-ω模型均属于应用雷诺时均方程法。其中,k-ε模型为工业应用中最广泛的湍流模型之一,稳定、容易求解,且在模型的壁附近可以使用较为粗化的网格。因此本文选择k-ε模型进行仿真,其对应输运方程[11]为

(4)

式中:k为流体动能方程;ε为耗散率方程;ρ为流体密度;ui为流体沿i方向的流速分量;t为时间;xi、xj为i、j向位移;μ为有效的黏性系数;系数C1ε、C2ε取1.44和1.92;经验常数σk、σε取1和1.3。

由平均梯度引起的湍流动能产生项Gk为

(5)

湍流黏度μt为

(6)

2.2 流场三维模型

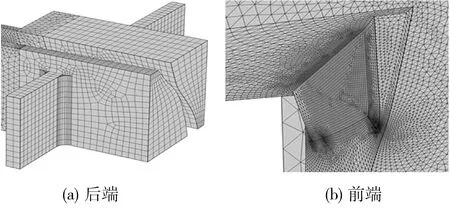

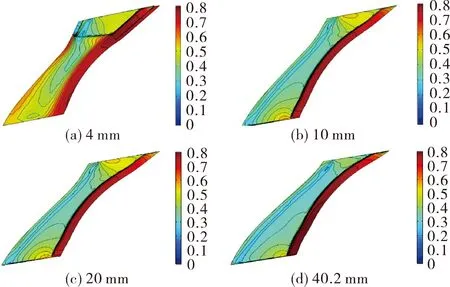

由图2可知,阴极前端面为曲面,因此在电解加工过程中,随着阴极的进给,阴极前端面与工件之间的间隙由不平衡状态逐渐进入平衡状态。同时夹具的内部流场区域为保证阴极的顺利进给留出了非加工间隙,而随着阴极的不断进给,非加工间隙的流场状态也随着阴极的进给不断变化。因此在对流场进行仿真时需要根据阴极的进给状态选择流场模型。图6为阴极分别进给至4、10、20、40.2 mm时的流场模型,对应着从加工开始到加工结束的各个阶段。

图6 不同进给状态下的流场模型

3 流场有限元仿真

3.1 网格划分

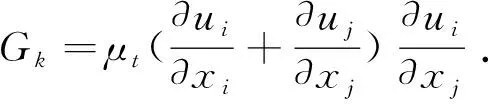

根据所建立的流场模型的结构特点,对模型进行合理划分,如图7所示。模型后段、进出液通道位置以及4处圆角部分均可采用扫掠的方式进行网格划分;模型前端采用自由四面体网格进行划分,这部分是电解加工的加工反应区域,因此对这部分自由四面体网格进行细化,保证求解精度。

图7 流场模型网格划分方案

各加工阶段流场模型的网格划分结果如图8所示,其网格平均单元质量均在0.65以上,满足仿真计算要求。

图8 不同状态下流场模型的网格划分

3.2 仿真分析

流场前端加工间隙及非加工间隙如图9所示。使用COMSOL对阴极不同进给量下的流场模型进行模拟,进口压力为0.8 MPa,出口压力为0.3 MPa,仿真结果使用工件阳极与阴极前端面之间的间隙内的速度流线云图以及压力等值线表示,如图10~11所示。

图9 流场前端

图10 各进给量下速度流线云图(单位:m/s)

由图10可知:整个加工过程中,电解液流向为从右侧导流段进入,受夹具上下非加工间隙影响,电解液斜向上流入左侧导流段,整体流向满足设想的电解液流动方式。同时,加工过程中的流速变化可分为2个阶段分析:一是加工间隙不平衡阶段;二是加工间隙平衡阶段。如图10(a)所示,此时处于加工间隙不平衡阶段,可以明显看出,加工间隙变化区域流速较高,在20 m/s之上,中间部分整体流速在15 m/s左右,低速区域为两侧拐角处,但主要集中在进液口一侧,其他区域流速在5 m/s以上,能够及时带走加工产物。由图10(b)~(d)所示,加工间隙达到平衡,此时电解液流速相较于不平衡阶段更为均匀,流向一致。中间部分流速均在15 m/s以上,并且随着阴极不断进给,流速缓慢增加。通过速度流线云图可知,整个加工过程的流场能够满足电解加工的需求。

各进给量下压力等值线云图如图11所示,可以看出:当阴极进给量为4 mm时,加工间隙变化区域附近压力较低,为0.4 MPa左右;阴极进给至平衡状态后,加工间隙内压力分布基本与进出口压力一致,右侧与进液口相连处压力为0.8 MPa,左侧与出液口相连处压力为0.3 MPa,中间部分由右向左逐渐减小,上下两端少部分区域受夹具上下非加工区域影响压力比中间稍高。加工过程中,加工区域压力基本保持0.4 MPa左右,保证了加工间隙内的电解液流量,并且不至于因压力过高而导致加工间隙内产生涡流。

图11 各进给量下压力等值线云图(单位:MPa)

4 试验验证

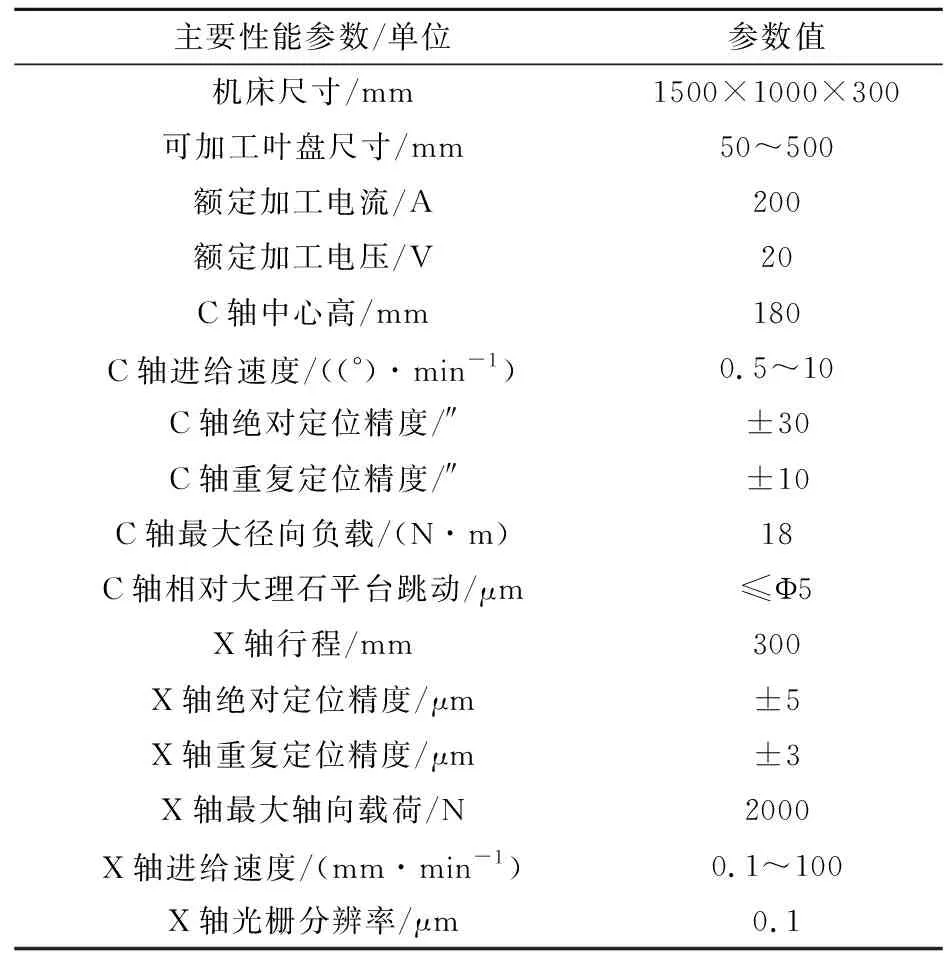

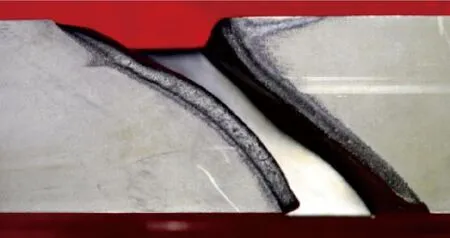

为验证流场仿真分析的准确性,利用自行研制的电解加工机床(主要性能参数见表1),开展了叶盘通道电解加工试验。试验对象为叶盘扇段毛坯,材料为GH4169;工具阴极材料为不锈钢,并且侧面做绝缘处理,进给速度为0.4 mm/min;电解液为18%的硝酸钠溶液,加工温度为30 ℃,加工电压为20 V,进口压力为0.8 MPa,出口压力为0.3 MPa,初始加工间隙为0.5 mm,脉冲频率5 kHz,占空比为40。图12为电解加工现场。加工过程平稳,加工出的叶盘轮毂表面光滑,无点蚀以及表面流痕等缺陷,图13为加工后的叶盘通道。

表1 电解加工机床主要性能参数

图12 电解加工现场

图13 叶盘通道

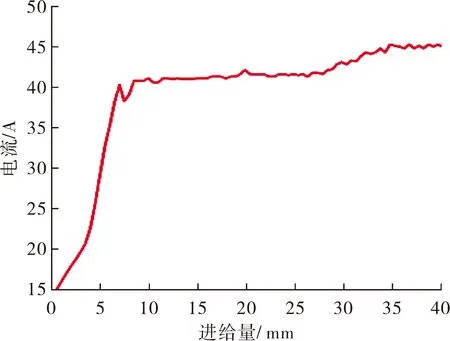

加工过程中加工电流的变化如图14所示,可以看出:随着阴极不断进给加工电流不断增加,到达峰值点时受非加工区域影响电流略有波动,但无火花、短路产生,整个加工过程电流稳定上升,无剧烈变化。

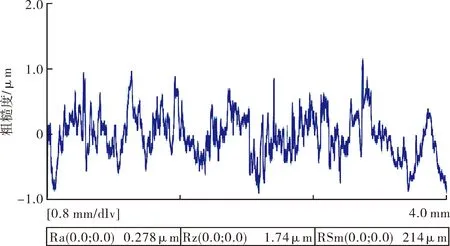

使用粗糙度测量仪(Mahr Surf M300,德国)对叶盘轮毂表面的粗糙度进行检测,结果如图15所示,叶盘轮毂的表面粗糙度Ra=0.278 μm。该试验结果充分证明此流场设计的合理性。

图14 电解加工电流

图15 叶盘轮毂表面粗糙度

5 结论

1) 本文根据阴极相对于工件斜向进给的进给角度设计了流场,并通过三维建模软件对确定的电解液流动方式建立了流场模型,并通过COMSOL软件对流场模型进行了流场仿真,得到了速度流线云图及压力等值线,表明各进给量下端面间隙内的流速以及压力满足电解加工流场要求。

2) 为验证仿真结果的正确性,使用自行研制的电解加工机床开展了叶盘通道电解加工试验,试验结果表明此阴极以及夹具加工的叶盘轮毂加工表面光洁,没有出现点蚀、流痕等加工缺陷,表面粗糙度可达Ra=0.278 μm,并且整个加工过程电流稳定,无火花、短路产生,电解加工加工质量得到了保证。