基于数字孪生的清扫装置智能运维系统设计

李敬兆,张佳文,石 晴,刘继超,刘 阳

(1.安徽理工大学 计算机科学与工程学院,安徽 淮南 232001; 2.淮北合众机械设备有限公司,安徽 淮北 235000)

数字孪生是以数字化方式对物理实体进行虚拟建模,借助算法模型、数据信息等模拟物理实体的实际行为,通过虚实映射、迭代优化等手段,充分发挥连接物理世界和虚拟世界的桥梁作用,进一步提高服务的实时性、高效性、智能性[1]。制造业的数字孪生应用包括实现生产流程可视化、设备监测与故障诊断故障预警、设备远程运维等,用数字孪生技术构造智能运维系统能够准确反映物理实体设备的生命周期运行状态,为运维人员提供了高可视化、高智能度、低成本、低风险的工作环境。

王政等[2]针对机械设备智能化需求不断增加的问题,对数据方面的关键技术进行了详细阐述。高士根等[3]梳理了数字孪生在智能运维领域的发展现状、关键技术及工程应用。黄彬彬等[4]针对复杂产品运维过程中管控难度大等问题提出了基于数字孪生的智能运维体系架构。陶飞等[5]从实际应用角度出发,针对数字孪生模型构建问题,探索建立了一套完整的理论体系。这些研究为数字孪生应用落地打下了坚实的基础。

清扫装置主要用于清理带式输送机皮带上的输送残留物,防止异物导致机器故障,减少经济损失。目前人们对设备的监测越来越重视,但实际在生产中应用于清扫装置方面的监测并不广泛,运维工作仍然存在很多缺陷。传统运维通常采用人工定期检修等方式,缺乏对装置信息统一化、智能化的管理,故障诊断不及时,可视化程度低[6]。为解决这些问题,本文提出了一种基于数字孪生的清扫装置智能运维系统,引入数字孪生技术[7],构建清扫装置智能运维系统的体系架构,将清扫装置内部分成串联的子系统,分别是喷洗系统、清理系统、干燥系统,构建孪生模型,对子系统关键零部件电机轴承进行故障诊断监测装置运行状态;对模型进行轻量化处理,并将数据可视化到web端,实现对清扫装置的智能运维。

1 系统框架

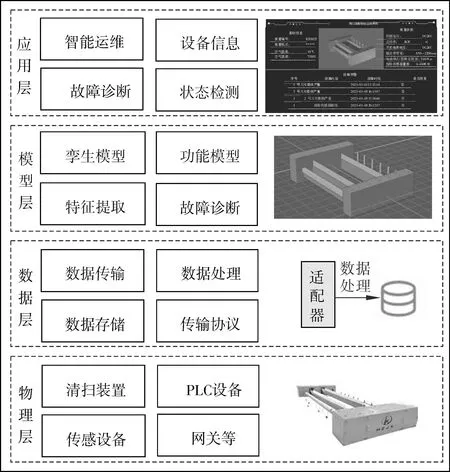

清扫装置的使用目的是对带式输送机的输送带进行残余物料的清理,避免异物清理不及时引起输送机运行故障。通过建立清扫装置智能运维系统,提高清扫装置运行的安全性、稳定性,降低事故频率,维护企业效益[8]。针对传统清扫装置运维系的不足,利用数字孪生实现数字空间和实体空间双向映射的优势, 结合运维需求构建系统框架如图1所示。

图1 系统框架

1.1 物理层

物理层即客观存在的物理实体,主要包括智能清扫器、传感器、物联网关等物理设备。输送机联动信号开启后,设备智能控制系统运行。为构建全面的监测体系,布置多个传感器采集数据,并与上位机建立连接,为全方位可视化监视打下基础[9]。

1.2 数据层

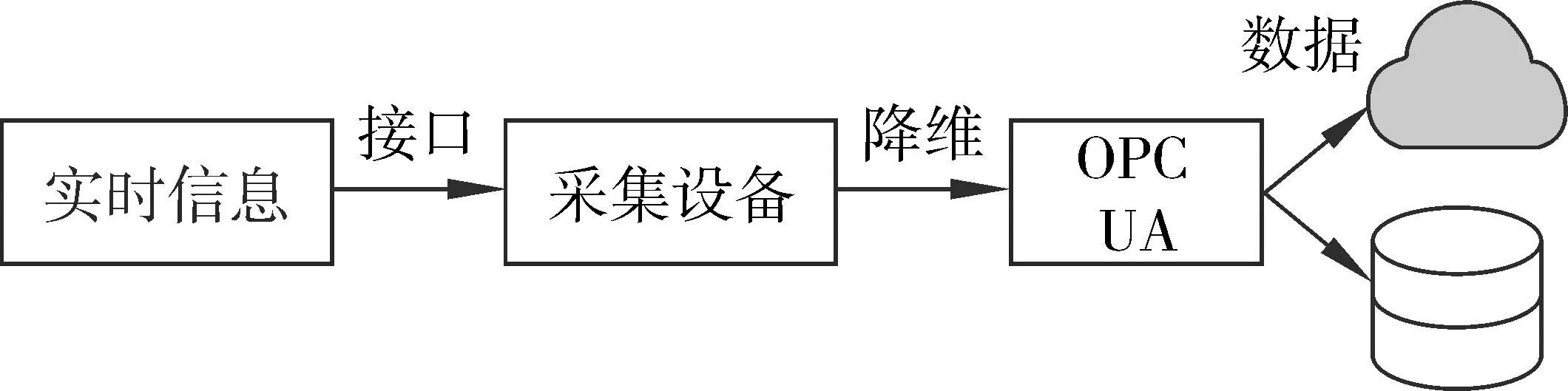

实现数字孪生体的关键之处在于利用实时数据源驱动模型,实现物理实体和虚拟模型之间的相互映射,以达到实时监测在线显示的要求。在清扫装置工作过程中,会产生大量数据信息,这些信息来源广、类型复杂,为实现对数据信息的高效感知和处理,使用基于OPC UA[10]的数据采集框架对清扫装置数据进行动态采集。OPC UA架构由服务器和客户端构成。服务器对物理空间的实时运行数据进行采集与处理,通过请求-响应的方式将采集的数据发送给客户端。数据处理架构如图2所示。

图2 数据处理架构

将OPC UA的服务器设置在工控机上,通过工业以太网与物理实体相连。采集设备对环境信息、装置运行信息等进行采集,并过滤掉重复无效的信息。将遵循不同协议的数据转换成符合OPC UA架构的格式,保障数据信息的正确性和实时性,方便对信息进行上传存储或发送到客户端进行展示。

1.3 模型层

清扫装置运维系统的模型层是对物理实体进行多维度的描述,包括虚拟模型、物理模型、功能模型等。要实现物理实体和虚拟模型的双向映射需要将虚拟模型和物理模型进行功能和结构上的信息融合。借助SolidWorks等建模工具建立物理模型,在此基础上,融合参数信息,建立逻辑模型;再结合故障诊断算法,构建功能模型,实现对清扫装置的诊断和预测。为达到应用需求,数字孪生模型应具备精准化、可视化、轻量化的特性。

精准化:为避免孪生系统在运行过程中因误差导致的严重问题,应在根本上避免误差的迭代放大;不仅需要构建出准确的静态模型,又要求模型能随着数据源的驱动刷新输出与实际符合的动态结果。

可视化:数字孪生应用的落地,将推进监控系统的进步。从二维监控系统过渡到三维交互系统。数字孪生模型在构建时应遵循可视化准则,保证模型的生动形象,支撑起数字孪生系统的可视化运维管控。

轻量化:为满足数字孪生应用的高效性需求,应在保证高精确度、高仿真度的基础上,对模型进行轻量化建设。减少冗余模型的产生,降低时延,提高模型的复用性。

1.4 应用层

涉及Vue、HTML、CSS、WebGL等技术,以实时数据和孪生模型为基础,对虚拟层中的算法模型进行封装,提供装置状态的直接展示,实现对清扫装置的运行状态实时监测,并对实时数据进行分析处理、判断出装置运行状态,保证数据的迭代更新,维护预测可靠性,为故障预警、决策优化等提供支持。

2 关键技术

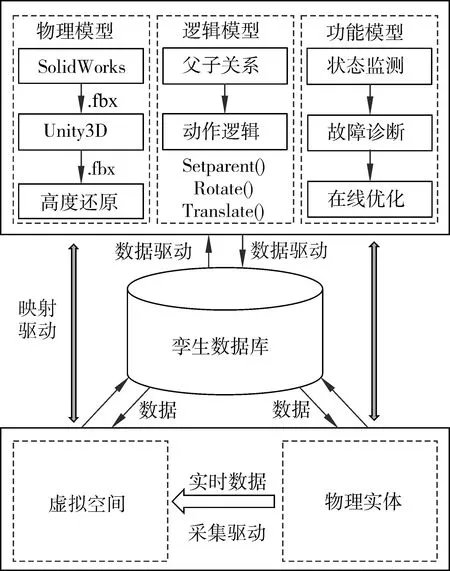

2.1 孪生模型

孪生模型[11]的构建由物理模型、逻辑模型、功能模型3部分组成。在构建物理模型时,使用Solidworks软件按1∶100的比例还原清扫装置物理实体的部件。为减少时延、降低系统负荷,对模型进行轻量化处理,再导入到Unity中进行渲染。为实现双向映射,使用SetParent()函数建立模型间的父子关系,使用Translate()函数、Rotate()函数实现平移和旋转运动,为模型绑定预设的行为动作。再结合功能模型,训练故障诊断算法实现对轴承的故障诊断。孪生模型搭建如图3所示。

图3 孪生模型

2.2 LSTM-ELM模型

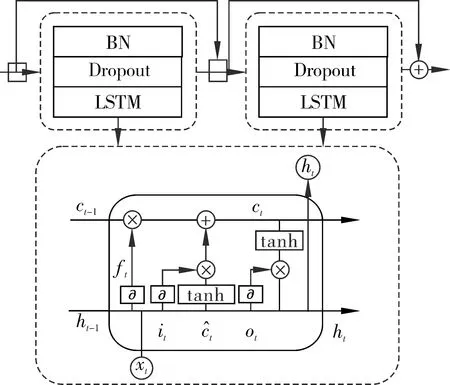

为实现对关键部位轴承的故障诊断,建立LSTM-ELM诊断分类模型。使用残差结构的LSTM[12](长短时记忆网络)分析振动信号特征,再利用ELM[13](极限学习机)完成故障分类。

振动信号特征是单维的,与多维数据相比,冗余信号不多,采用单维卷积网络进行特征分析,提高工作效率;为有效解决伴随网络层及加深出现梯度弥漫的问题,加速模型收敛,使用融合Dropout(随机失活层)的LSTM模型进行轴承故障诊断。在模型训练过程中,Dropout可以使某些神经元有一定概率停止工作,有效缓解过拟合现象,增强模型的泛化性。诊断模型如图4所示。

图4 故障诊断模型

在标准的RNN中,重复的网络模块只有一个简单结构来调节流动值;在LSTM中,重复的模块拥有不同的结构,分别为遗忘门(ft)、输入门(it)、输出门(ot)。

ft=∂(Wf[st-1,xt]+bf),

(1)

it=∂(Wi[st-1,xt]+bi),

(2)

ot=∂(Wo[st-1,xt]+bo),

(3)

式中:st-1是上一个时刻的状态;xt是当前时刻的输入;W是权重矩阵;b是偏置向量,∂是激活函数。

(4)

当前时刻记忆单元ct更新为

(5)

ht输出为

ht=ot·tanh(ct).

(6)

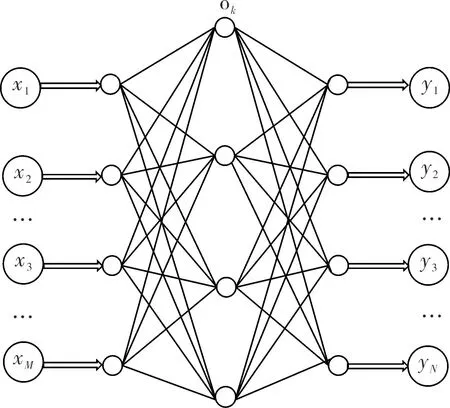

ELM是一种单隐层前馈神经网络模型算法,由输入层xi,i∈1,2,...,M、隐含层ok,l=1,2,...,K和输出层yj,j∈1,2,...,N组成。在执行规程中不需要调整网络输入权值、偏置,只需设置好隐层节点个数,最后产生唯一的最优解。网络结构如图5所示。

图5 ELM结构

2.3 总体技术路线

基于数字孪生的清扫装置智能运维系统的技术路线如图6所示。在清扫装置的物理实体上布置多个传感器采集清扫装置实时信息,构建孪生模型,使用实时信息驱动孪生模型运转,结合LSTM-ELM诊断算法实现数字孪生体对清扫装置的故障诊断。进一步通过WebGL等技术,将数据渲染到上位机界面,实现可视化智能运维。

图6 技术路线

3 实验验证与结果分析

3.1 模型建立

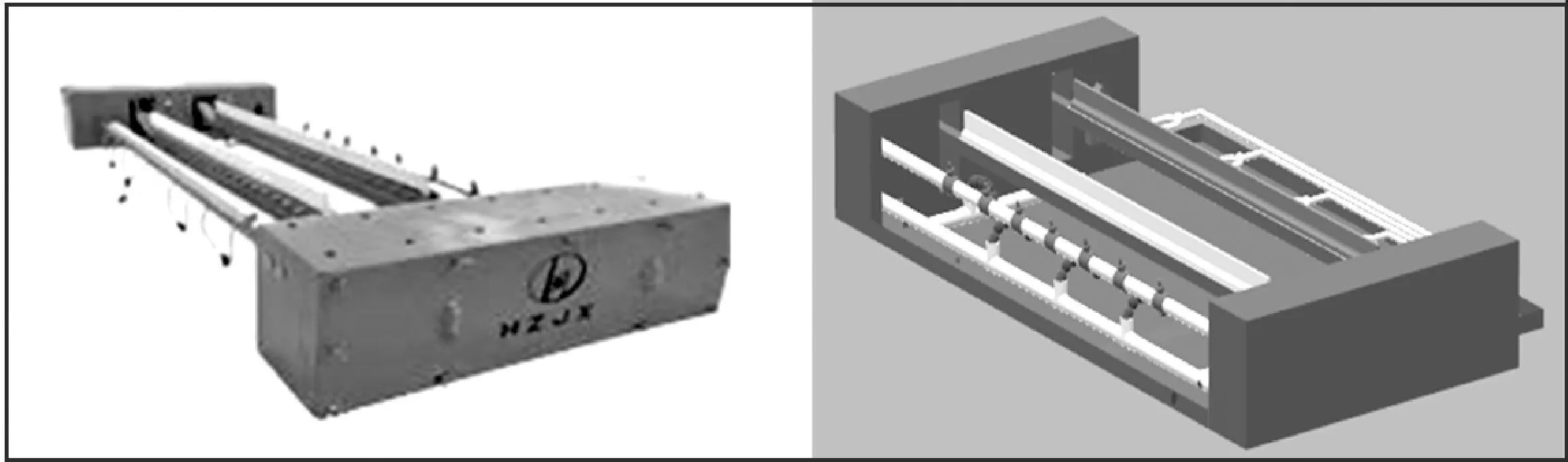

根据提出的数字孪生智能运维系统框架,基于多模型融合的虚拟建模方法,结合SolidWorks、Unity等软件,以淮北合众机械设备有限公司生产的智能风水清扫器为实验对象,建立虚拟模型如图7所示。

图7 虚拟模型

3.2 实验结果及分析

根据采集到的信息对装置进行数字孪生驱动的故障诊断是整个系统的核心。采集电机轴承内圈、外圈、滚动体在不同状态下的振动信号数据制成数据集作为历史数据注入数字孪生虚拟空间进行训练,生成相应的振动信号数据,得到故障信号特征,用以完成网络模型在不同故障条件下的分类训练。正常类型与故障类型编号如表1所示。

表1 正常类型与故障类型编号

若令l表示参与分类的样本总数,c表示正确分类的样本数,则准确率为

(7)

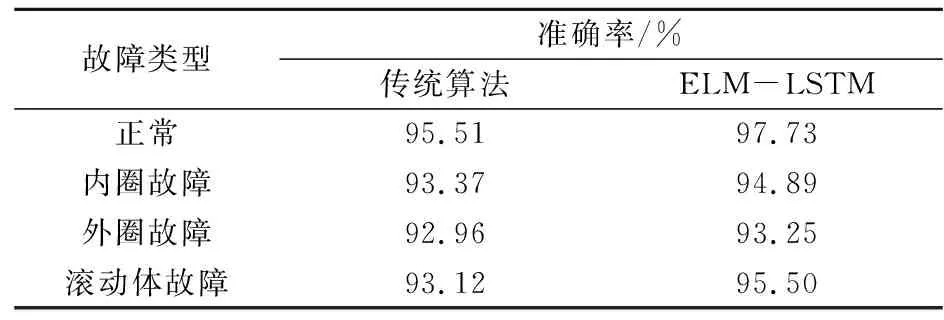

在常规状态下和不同故障状态下对轴承故障诊断准确率对比如表2所示。传统算法在正常、内圈故障、外圈故障、滚动体故障类型数据集上的准确率分别为95.51%、93.37%、92.96%、93.12%,平均精度为93.74%;改进后的ELM-LSTM算法的准确率在故障类型数据集上的准确率分别为97.73%、94.89%、93.25%、95.50%,平均准确率为95.34%。改进后的ELM-LSTM模型平均精度提高了1.6%,验证了方法的有效性。

表2 轴承故障准确率对比

3.3 实验可视化界面

在前端WebGL等技术的基础上,以三维模型方式实现对清扫装置的可视化运维,如图8所示。主要包括清扫装置运行参数、环境信息、三维模型等,同时通过设置清扫装置参数等控制终端设备,实现联动。

图8 可视化界面

4 结语

数字孪生是一种利用数字化技术对物理实体进行虚拟模型的搭建,并实现两者的双向映射;智能运维则是利用多种人工智能技术,对设备进行自动化监测、诊断等。为了促进清扫装置智能运维的全面化、精准化和可视化,将两者进行结合,设计了基于数字孪生的清扫装置智能运维系统。构建了清扫装置智能运维的数字孪生框架;结合实际应用场景,设计了清扫装置故障诊断模型;并完成了对清扫装置的建模,结合前端展示技术,实现了对清扫装置的可视化监控。通过上述方法对清扫装置运行状态进行实时监测,实现对装置运行异常的故障预警,提高设备的可靠性和可用性,降低运维成本和风险。与传统方法相比,该方法更直观高效。