吉木萨尔页岩油井区CO2前置压裂工艺参数优化及现场实践

赵坤,李泽阳,刘娟丽,胡可,江冉冉,王伟祥,刘秀珍

(1.中国石油新疆油田分公司吉庆油田作业区,新疆吉木萨尔 831700;2.中国石油新疆油田分公司准东采油厂,新疆阜康 831511)

随着常规油气藏开发程度逐年上升,储量接替难度大,非常规油气藏资源已逐渐成为目前勘探开发新增储量的重要目标[1]。新疆油田吉木萨尔页岩油作为中国首个获批的国家级陆相页岩油示范区,与其他非常规油藏相似,面临产量递减快、采收率低的难题[2-3],因其储层和原油性质的特殊性,目前尚无有效的技术提产方法。探索适宜的提高采收率技术对策,对实现吉木萨尔页岩油高效开发具有重要意义。

目前,国内外研究主要基于室内实验,对CO2压裂的作用机理和裂缝形成扩展规律进行相关研究。2010年,VERTON 等[4]利用CO2和水基压裂液同时进行压裂实验,发现CO2压裂能达到与水力压裂相同的效果。2012年,ISHIDA等[5]进行了超临界CO2压裂和液态CO2压裂实验,并与水力压裂实验进行对比,发现超临界CO2与液态CO2所需的破岩压力均低于水力压裂。2015年,MIDDLETON 等[6-7]提出了利用超临界CO2进行无水压裂的方法,研究发现SC-CO2压裂技术有效加强了压裂效果和裂缝延伸情况,不仅降低了流体产生的阻断机制,而且提高了部分页岩中部分甲烷气体的解吸现象。2016年,ZHANG 等[8-9]设计并实施了超临界CO2压裂实验,利用声发射技术与CT 扫描技术研究了页岩中裂缝起裂及扩展规律。但现阶段,利用CO2改善页岩油开发效果,提高采收率的研究仍处在探索阶段。

2019—2022年,在吉木萨尔页岩油区块开展了CO2前置蓄能压裂工艺现场试验,探索页岩油提产稳产关键技术,进一步验证了CO2对提高页岩油油藏开发效果的关键作用,对提升页岩油储层改造效果、改善页岩油渗吸置换效率的机理及影响因素进行了分析研究,在此基础上形成了一套相对完整的页岩油提高采收率的技术方法。

1 油田概况

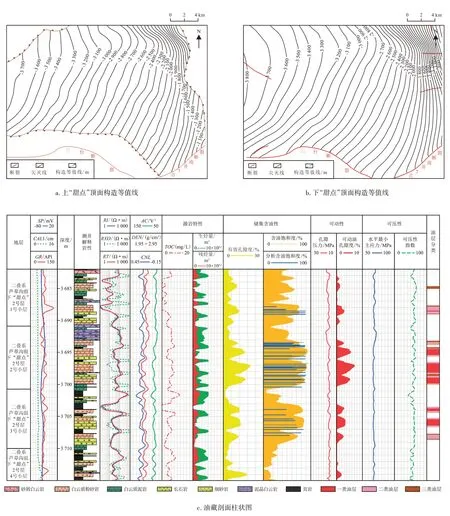

吉木萨尔页岩油二叠系芦草沟组位于新疆准噶尔盆地东部,探明石油地质储量1.28×108t,油藏埋深2 300~4 800 m(图1),储层覆压孔隙度分布范围介于6%~16%,覆压渗透率小于0.1×10-3μm2,具有中、低孔—特低渗透等特征,为典型陆相页岩油油藏[9]。

图1 吉木萨尔页岩油二叠系芦草沟组上下“甜点”储层概况Fig.1 Overview of upper and lower “sweet spot” reservoirs in Permian Lucaogou Formation of Jimsar shale oil

吉木萨尔页岩油具有高黏度、高含蜡、高凝固点等特征,高黏度区原油地面(50oC)黏度为124.60~1 076.89 mPa·s,最高地层原油黏度超120 mPa·s,且随着埋深增大,地层原油黏度逐渐增加。对比国内外页岩油储层和原油的特征,吉木萨尔页岩油原油流度低2~3 个数量级(图2),地层原油流动性差,开发难度大[10]。

图2 国内外各区块页岩油地层原油流度对比Fig.2 Comparison of crude oil mobility in shale oil formations in various domestic and foreign blocks

自2011年至今,吉木萨尔页岩油立足地质工程一体化,历经了勘探提产、先导试验、动用突破、规模建产4 个开发阶段,在深化地质“甜点”认识,提升体积改造理念的基础上,逐步形成“密切割+高强度”改造技术工艺。目前,投产水平井110 口,井均日产液21.5 t,日产油11 t。相比常规油气田,整体呈现初期产油量高、递减快、稳产能力弱的特征。基于前人在CO2前置压裂、CO2驱替等方面的研究认识[11],2019—2021年,借鉴吉林、胜利等油田的CO2采油现场试验及认识,在该区块开展CO2前置压裂试验3 井次、CO2吞吐4 井次,取得了一定的认识,对下步页岩油形成针对性的提产提效工艺具有重要意义[12]。

2 CO2注入作用机理

与常规水力压裂相比,CO2前置蓄能压裂具有降低原油黏度、溶蚀地层矿物、提高地层原油置换效果、增加裂缝复杂程度等优点,对低渗、特低渗致密油藏具有较好的改造适应作用[13-15]。

2.1 CO2混相对改善地层流体流动特性的影响

基于细管试验评价吉木萨尔页岩油与CO2混相对地层流体性质的影响[16-17],实验方法参考中国石油天然气行业标准《最低混相压力细管实验测定方法:SY/T 6573—2003》,实验条件模拟油井实际地层温度和地层压力(表1)。采用细管模型实验,模型长度1.57 cm,内径0.45 cm,200 目石英砂填充,地层条件孔隙度46.69%,气测渗透率4 834×10-3μm2。

表1 CO2混相实验岩心参数Table1 CO2 miscible experimental core parameters

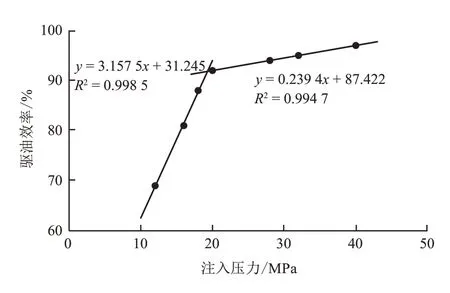

实验结果测定,吉木萨尔页岩油最低混相压力分别为25.5、27.2、19.2 MPa,均低于CO2前置注入压力(40~45 MPa),说明在绝大多数压裂施工条件下,满足CO2进入地层后与原油充分混相的压裂条件(图3)。

图3 吉木萨尔页岩油CO2注入混相压力关系Fig.3 Relationship of CO2 injection miscible pressure of Jimsar shale oil

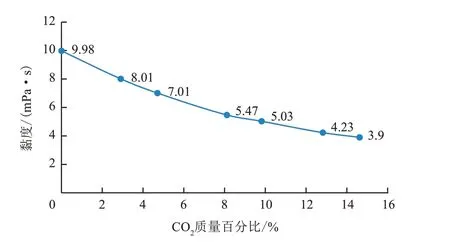

取吉木萨尔页岩油上“甜点”吉3X 井原油,在地层温度下,CO2溶解于原油后,使得原油发生膨胀、降黏,流动性增加,随着注入量的增加,原油黏度最高可下降70%,当质量百分比大于8%,降黏幅度逐渐放缓(图4)。

图4 吉木萨尔页岩油CO2注入量与原油黏度关系Fig.4 Relationship between CO2 injection and crude oil viscosity of Jimsar shale oil

2.2 CO2溶蚀对提升页岩油储层渗透性的影响

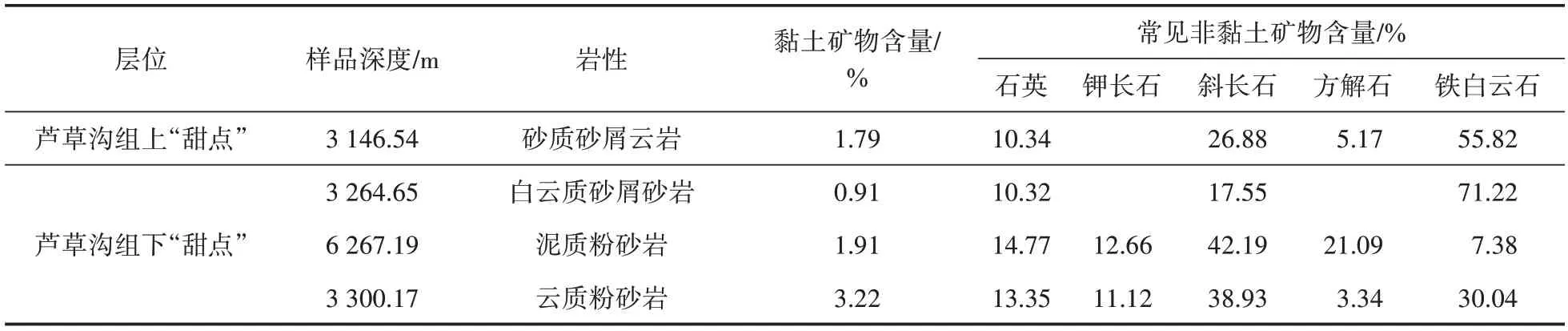

CO2溶于地层流体后,能够形成弱酸性环境,对地层矿物中的白云石、方解石具有较好的溶解性能,有效改善了地层中微细孔喉结构[18]。吉木萨尔页岩油储层矿物中,酸溶解性矿物含量平均19.6%(表2),具有较好的溶蚀潜力。采用CO2前置压裂工艺后,采出水离子组分分析显示,HCO3-离子、Ca2+离子、Mg2+离子含量分别增加42%、137%、114%,CO32-离子出现明显下降(图5),说明储层中黏土矿物发生溶蚀反应,提高基质渗透率。

图5 CO2前置压裂井采出水分析结果Fig.5 Analysis results of produced water in CO2 pre-fracturing wells

表2 吉木萨尔凹陷二叠系芦草沟组页岩油黏土矿物绝对含量Table 2 Absolute content of clay minerals in shale oil of Permian Lucaogou Formation in Jimsar Sag

化学反应方程式:

在开井生产98 d 后,CO2前置压裂井中碳酸氢根、钙、镁3 类矿物离子质量浓度仍处在持续上升阶段,说明随着生产时间的逐渐增加,CO2前置压裂所形成的溶蚀作用持续进行,有助于页岩油致密储层保持长期稳定的地层导流能力。

2.3 CO2萃取对提升页岩油采收率的作用

前期研究表明,超临界状态具有类似气体的扩散性及液体的溶解能力[19],兼具低黏度、低界面张力的特性,能够迅速渗透进入页岩油储层微孔隙中。此外,CO2具有萃取原油组分的作用,随着注入量和注入压力的增加,萃取重质组分能力逐渐增强[20-21]。

吉木萨尔页岩油区块吉3Y 井在进行CO2吞吐后,地面脱气原油密度从0.87~0.88 g/cm3逐渐上升至0.9 g/cm3,通过对吞吐前后采出原油全烃色谱分析(图6),注入CO2后原油组分中C9—C17含量增加,说明CO2进入储层孔隙中,实现了对原油组分中—重质部分萃取,提高了储层微孔隙中的原油动用程度,实现了采收率的提升。

图6 吉木萨尔页岩油井区吉3Y井CO2吞吐前后全烃色谱图对比Fig.6 Comparison of total hydrocarbon chromatograms before and after CO2 huff and puff in Well-Ji-3Y of Jimsar shale oil

2.4 超临界态CO2有利于增大人工裂缝改造程度

超临界CO2具有黏度低、穿透能力强的特性[22],容易开启层理缝或天然裂缝,有利于形成比常规水基压裂液更复杂的裂缝网络,增大人工裂缝与油藏的接触表面积[23-24],提高单井缝控储量。

利用地面微地震解释成果评价人工裂缝网络复杂程度,试验井组中采用CO2前置压裂工艺,加砂强度3.0 m3/m,配合交错隔段注入CO2,微地震事件点密集程度高、震级分布均匀,对比采用相同压裂工艺的邻井,微地震事件点个数和震级能量增加58.9%和28.5%,说明在前置CO2注入后,压裂缝网复杂程度提升,裂缝条数增加,裂缝-基质的接触面积增大。

3 注入工艺参数

3.1 注入工艺

现场施工设备主要包括CO2罐车或储气罐、CO2增压泵、CO2高压注入泵车,通过前端增压泵控制,确保在密闭注入过程中,CO2保持-20 ℃低温液态,满足后续施工要求。受CO2高摩阻和设备限制,前置注入阶段正常施工排量2.5~3.5 m3/min[25]。

根据微地震解释结果,当排量为3 m3/min 时,在CO2前置注入阶段,近井筒附近可观察到微地震事件点,且施工压力出现小幅波动起伏,说明在低排量注入下,CO2前置压裂起到开启地层裂缝,提高裂缝复杂程度的作用。

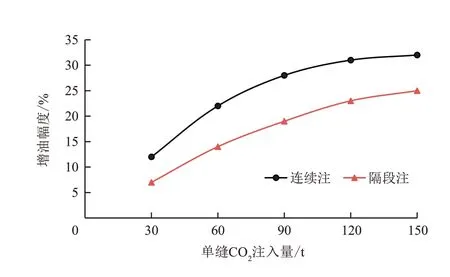

3.2 注入量优化

通过数值模拟不同CO2注入量和注入方式下单井增油幅度发现[26-27],随着注入量的不断增加,增油幅度持续增长,且连续注入的增产效果优于隔段注入,当单缝注入量大于60 t 时,增油幅度开始减缓(图7),折算单段最优注入量150~180 t,预测增油幅度可达到20%~25%。

图7 不同CO2注入量下油井增油幅度Fig.7 Oil well increment under different CO2 injection rates

4 应用效果分析

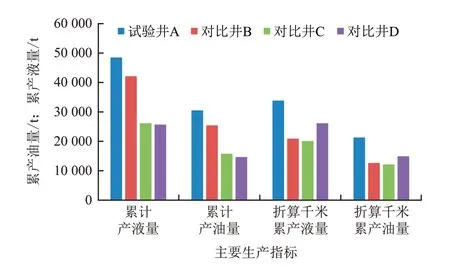

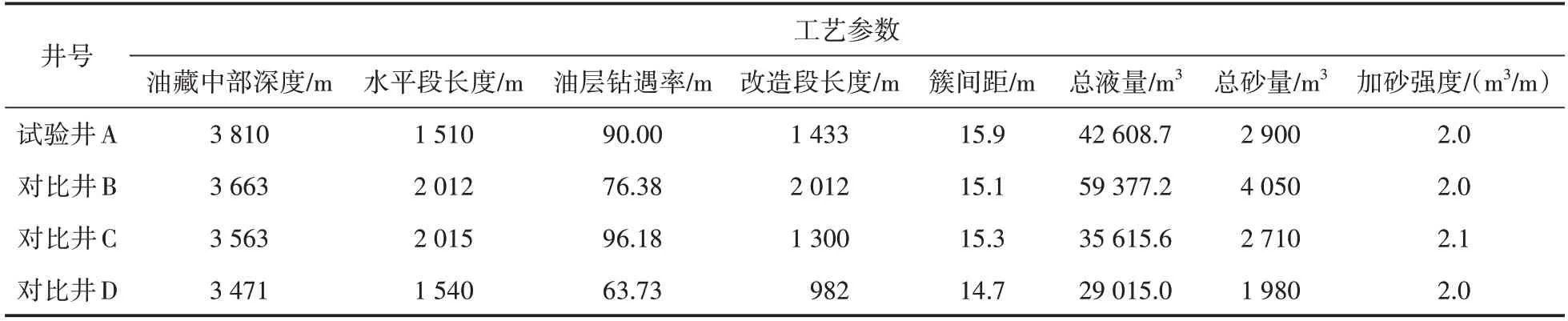

根据页岩油CO2前置压裂现场试验结果,相同改造段长下,采用CO2前置压裂工艺,单井累计产液量增加11 443 t,累计产油量增加8 065 t(表3、图8),当年增产4 133 t,对比同等压裂规模参数常规压裂工艺井,单井增加投资费用288 万元,当年收益900 万元,当年投入产出比1.0∶3.1。

图8 CO2前置压裂井与常规压裂工艺井生产效果对比Fig.8 CO2 pre-fracturing wells and conventional fracturing wells production effect comparison

表3 CO2前置压裂井地质工艺参数Table 3 CO2 pre-fracturing well process parameters and production performance

生产初期采出气跟踪化验分析显示,随着生产周期的增加,试验井的CO2的体积分数呈下降趋势。2021年2口试验井,平均单井注入液态CO2为2 750 t。目前,井口监测采出气CO2体积分数为3.3%~4.3%,日采出CO2气体5 m3,累计采出CO2气体850 m3,占累计注入量的0.03%,说明此项工艺,并未造成注入CO2的大量排出,实现了CO2有效埋存,达到了碳减排、碳中和,建设清洁绿色油田的目标。

5 结论

1)吉木萨尔页岩油区块采用CO2前置压裂工艺,一方面可通过混相效应,大幅降低地层原油黏度,增加流体弹性能力,提高原油流动能力;另一方面通过破岩、溶蚀作用,形成更为复杂的裂缝网络系统,改善储层渗透率,最终实现提产、稳产的目的。

2)结合数值模拟和生产实践,优化注入量、注入速度,可形成适合于吉木萨尔页岩油区块的水平井CO2前置压裂工艺与参数。应用生产效果分析表明,采用CO2前置压裂工艺的试验井与采用常规压裂工艺井对比,当年投入产出比1.0∶3.1,生产指标预测最终采收率提升20%左右。

3)采出气监测结果显示,试验井一年期CO2返出量为0.03%,能够实现CO2的有效埋存,实现CO2的“零排放”,契合国家对碳捕集、利用与封存(CCUS)的规划需要,有助于实现碳减排、碳中和,建设清洁绿色油田的目标。