炭铁材料修复三氯乙烯污染地下水的性能

严芳敏,郭明帅,王 菲 (东南大学交通学院,岩土工程研究所,江苏 南京 211189)

三氯乙烯(TCE)是一种常用的工业清洗剂,其废液若处理不当,极易扩散到周边环境,造成地下水和土壤污染,进而危害人体健康.TCE 具有高挥发性和高透性,已成为我国主要的地下水污染物之一[1].可渗透反应墙(PRB)技术是一种经济有效的原位地下水处理技术,通过在地下含水层填充透水反应介质,利用自然水力梯度被动截获和修复污染羽,反应介质通过吸附、沉淀、降解从而达到对污染物的去除[2-4].自1991 年,加拿大首次采用PRB 技术进行实际污染场地修复后,PRB 技术开始在欧美国家广泛应用[5].高效可持续的反应介质是PRB 关键组成部分之一[6].

零价铁(ZVI)是PRB 中常用的反应介质,其还原性强,比表面积大,被广泛用于卤代烃、重金属、硝基芳烃等污染物去除[7-8],目前全球利用PRB 修复污染地下水的场地中,约60%是ZVI/PRB[9].污染羽的修复周期可长达十几年甚至更久,目前最长服役的ZVI/PRB 已有15 年,也有部分PRB 运行过程中性能下降较快,大多数PRB运行寿命不足10年[10-11].表层氧化和矿物沉淀是影响零价铁反应墙长期性能的主要原因,反应介质的渗透系数和反应活性会随着时间增加而降低[12-14].研究表明nZVI 相较普通粒径的ZVI 具有更大的比表面积,反应活性更高[15-16],但仍存在颗粒团聚和钝化问题[17].针对nZVI 存在的问题,负载型稳定化处理可显著解决nZVI 稳定性和处理效果[18-19].与其他负载材料(黏土、活性炭、石墨烯等)相比,BC 便于制备、价格低廉,是极具性价比的负载材料[18],相比于单独的ZVI,BC 协同nZVI 具有更强的稳定性,其强大的吸附能力使得nZVI 对污染物的降解效率大幅提升,ZVI 的服役年限也得以延长[20].大量研究表明炭铁复合材料能有效去除污染水体中的卤代烃[20-24],但这些多在实验室内被验证,而实际土水环境相较复杂.在PRB 实际运行过程中反应介质材料受到水流作用和反应产物的影响,其渗透性会发生变化.过低或过高的渗透系数都会影响PRB 的正常运行[25],关于炭铁复合材料的研究主要集中于去除地下水中污染物影响因子的作用机理,关于炭铁复合材料在持续水流作用下的渗透性能及机理尚不明确,因此需要关注持续渗流下炭铁复合材料的工作性能.

本文通过柱实验研究 BC 负载 nZVI 材料(BC-nZVI)在持续3d污染羽溶液渗流作用下对TCE的去除效果的影响;通过组合柱渗透实验研究不同炭铁比下的炭铁复合材料在持续渗流作用下的迁移流失和渗透性能,同时结合BC-nZVI 的晶相结构、表面形貌等相关性质阐述炭铁复合材料修复TCE 污染地下水的作用机制,为PRB 工程实践提供一定的理论支持.

1 材料与方法

1.1 材料

本文实验所用生物炭通过采购原材料在实验室利用马弗炉自行烧制,原材料花生壳为线上购置的未经处理的天然材料;零价铁购置于河北省某金属材料有限公司,购置的纳米零价铁粉平均粒径为50nm,体积密度为2.3g/cm3,纯度为AR 级;实验所用石英砂购置于南京某材料公司.

1.2 炭铁复合材料合成

实验中所适用的炭铁复合材料的制备分为生物炭的制备和纳米零价铁材料的负载.第一阶段(生物炭的制备)中将花生壳清洗干净,待干燥(70 ℃,24h)后进行研磨,后置于马弗炉中,于 用球磨法,将烧制好的花生壳生物炭和购置的nZVI 材料按设置好的比例混合放入球磨仪中,经球磨仪混合2h 后,密闭储存,得到实验所需的炭铁复合材料.

1.3 PRB 柱实验

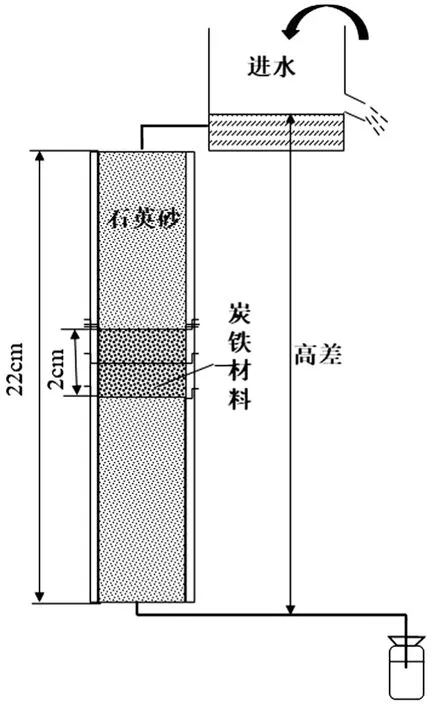

柱实验采用直径2.5cm,高度为20cm 的有机玻璃柱(图1).土柱填料从下往上依次为石英砂-炭铁复合材料-石英砂,厚度分别为5,10和5cm,基于前期研究[22-23],装填的反应介质材料为炭铁质量比5:1 的复合功能材料(5BC-1nZVI),石英砂材料使用20 目和10 目混合材料.分别在距柱体底部3,6,10,15cm 处设置采样口1~4,取样针取样时需将针头嵌入柱中,并达到柱体的正中间.

图1 柱实验装置Fig.1 Apparatus of column test

配置的TCE 溶液浓度为50mg/L.通过蠕动泵将其自下而上流入柱体中,控制水流为1mL/min,柱内炭铁复合材料的初始渗透系数约为2.7×10-4m/s.为减少实验误差,共设置3 组平行实验.

1.4 渗透实验

本文用生物炭和炭铁质量比为5:1,3:1,1:1 的复合功能材料(分别命名为5BC-1nZVI、3BC-1nZVI、1BC-1nZVI)分别作为PRB 反应材料,以探究不同反应介质材料的渗透性能.实验装置采用自制组合柱(图2),柱体设置不同区段,可自由拆装.各实验组柱体中部拆卸区段装填PRB 反应介质材料(炭铁复合材料厚2cm),材料由下至上装填,上下各装填10cm石英砂,中部反应介质材料分层装填压实,保证其均匀分布,总高22cm.装填完成后,进水,让整个柱体历经72h 的渗流作用,实验前后都要进行炭铁复合材料的称量.渗流水样采用纯水,水力高差为20cm,此高差可保证材料初始的渗透系数与前文柱实验渗透系数基本一致,并且可以确保渗透系数测量结果的准确性,同时可以减小柱体中气体对水流的干扰.

图2 组合柱渗透实验装置Fig.2 Apparatus of permeability test

1.5 反应介质材料微观表征

利用扫描电子显微镜(SEM,德国Sigma 500)配合高性能X 射线能谱仪(EDS,布鲁克 D8advance)和X 射线光电子能谱(XPS,赛默飞 EscaLab 250Xi),对炭铁复合材料表层进行形态和化学组成分析.

1.6 三氯乙烯分析方法

参照中国HJ 686-2014标准,使用配备吹扫捕集进样器(Eclipse 4552&4660)和气相色谱/质谱仪(GC-MS)进行滤液中TCE 浓度的测定.

2 结果与讨论

2.1 炭铁复合材料对TCE 的去除效果

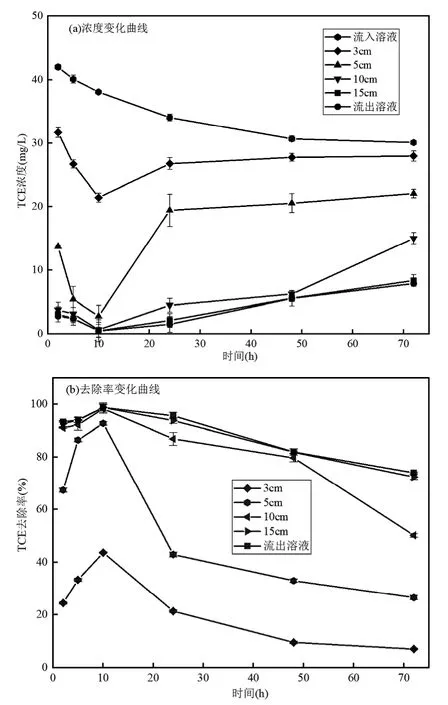

如图3(a)所示,流入TCE 溶液浓度会随着时间增加而降低,这是由于取样和测试过程中TCE 因强挥发性挥发导致的.5 个取样点处的TCE 浓度呈现相同的变化规律,值得注意的是虽然柱体3cm 处装填的石英砂不具备去除污染物的能力,水体中TCE浓度流经3cm 处后呈现不同程度地下降,这是因为柱体下部的部分反应材料扩散至石英砂孔隙内,造成柱体下部呈现石英砂与炭铁复合材料混合的现象,并吸附降解了该区域的污染物[26].同时,在低流速情况下污染物TCE 与反应介质材料的接触时间充足[22],促进炭铁复合材料与TCE 充分接触反应.

图3 柱内不同位置TCE 浓度与去除率随时间变化情况Fig.3 TCE concentration and removal rate change with time at different positions in the column

实验开始初期2h 内,柱内10cm 的反应介质对TCE 的去除率高达90%以上,10h 时的去除率达到最高接近100%,TCE 降解半衰期(TCE 浓度降低至50%时所需的时间)在2h 以内.Shin 等[27]在采用表面活化剂处理的零价铁降解TCE,在低流速1mL/min下,发现柱实验中TCE 降解半衰期为30h.对比可知,炭铁复合材料能在更短的时间内高效去除TCE.Liu等[21]采用炭铁复合材料去除污染水样中的TCE 时发现采用炭铁复合材料去除TCE 的速率(65min)远快于生物炭(1400min),这与本文实验结果一致.

注入污染水样10h 内,有机污染物TCE 的浓度一直呈现快速下降趋势,并在运行10h 达到最低浓度,取样点 1~4 中流出的 TCE 浓度分别为21.42,2.74,0.62,0.46 和0.46mg/L,这表明10h 内柱内各位置的炭铁复合材料充足,炭铁复合材料对TCE的去除性能在10h 达到最大.污染水样流通10h 后,柱内TCE 浓度略有上升,48~72h 时间段内,TCE 的浓度显著升高,72h 后,取样点1~4 中流出的TCE 浓度分别为27.95,22.06,14.99,8.33 和7.83mg/L.此时柱内炭铁复合材料已有一定程度的消耗,以致于对TCE的去除效率下降.取样点2 处的TCE 溶液浓度在10~24h 时间段内急剧上升,这表明柱内6cm 以下的反应介质材料已消耗殆尽,导致10h 后,6cm 以下的柱体部分已无法有效去除污染水体中的TCE.取样点3、取样点4 中流出溶液的TCE 浓度变化趋势基本一致,在72h 内仍具有较好的TCE 去除效果.此时柱内10cm 处对TCE 的去除率达50.17%,柱内15cm处对TCE 的去除率达72.31%.

BC 可在短时间内吸附大量TCE,达到快速去除污染物的效果,但不具备降解作用,后期仍需要nZVI进行还原脱氯将TCE 转化为乙烯和乙烷.nZVI 表面在水中易形成氧化层,氧化层阻碍了nZVI 的电子转移,使得TCE 降解速率变慢[28],导致吸附在生物炭上的TCE 累积,进一步阻碍了生物炭上的芳香官能团提供给氢解作用的H 原子的转移.炭铁复合材料对TCE 的去除过程可分为3个阶段:前10h内的快速反应阶段,10~48h 的反应速率减小阶段以及48h 之后的慢速反应阶段.

2.2 炭铁复合材料的渗透性能

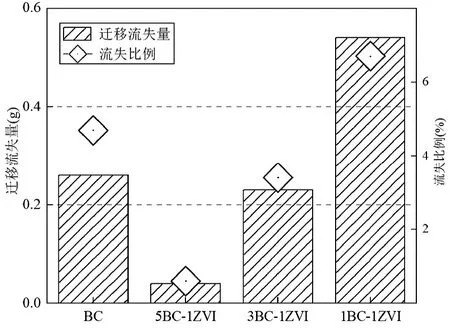

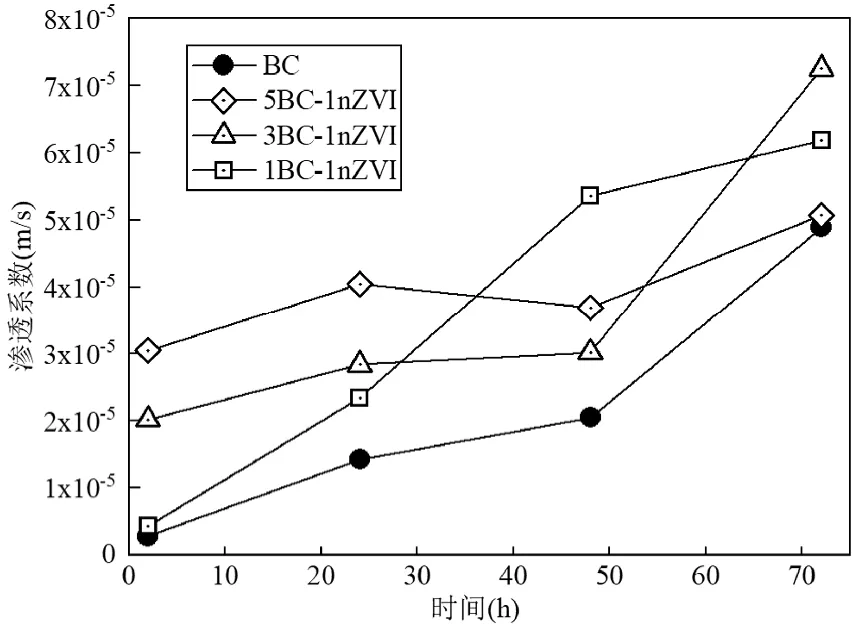

由图4 可见,4 种不同的反应介质材料在持续3d的渗流作用下均有不同程度的向下迁移,四种材料的渗流系数均处于10-6~10-5m/s 数量级之间,且随时间的迁移,材料的渗透系数均呈现增大的趋势.nZVI的占比对材料的渗透系数具有明显的影响.1BC-1nZVI 材料nZVI 占比较高,前期渗透性能增长较快,后期有所减缓, 1BC-1nZVI 材料具有较大的迁移损失;3BC-1nZVI 材料nZVI 占比相对1BC-1nZVI 材料较少,但由于水流冲刷流失,后期也会造成渗流的加速.5BC-1nZVI 材料具有更少的nZVI 成分,其渗透系数相对较为稳定,相比其他材料,5BC-1nZVI 在水流冲刷中迁移最少,可避免因材料渗透系数过大导致反应介质与污染物接触时间过短,反应不充分的情况发生.实验结果表明炭铁比能显著影响炭铁复合材料的稳定性,材料稳定性随着炭铁比的减小而降低,这是由于炭铁复合材料中nZVI的占比越大,填充在BC 内部孔隙的nZVI 较少,大量的nZVI 集中在BC 表面,BC 与nZVI 颗粒间的作用力不足抵抗水动力作用,纳米级粒径的nZVI 在水流作用下极易被带走[29].

图4 不同炭铁比下炭铁复合材料的迁移流失情况Fig.4 Migration and loss of BC-nZVI composite under different mass ratios

图5 炭铁复合材料渗透系数随时间变化趋势Fig.5 Trend diagram of permeability coefficient of BC-nZVI composite changing with time

结合柱实验结果,5BC-1nZVI 材料在24h 内对TCE 的去除率高达90%以上,随着时间的增长,柱内TCE 的去除率逐渐下降.此时反应介质的渗透系数变化差异并不明显,因此5BC-1nZVI 材料渗透系数对去除效果无明显影响,5BC-1nZVI 材料稳定的渗透系数可以避免因渗透系数过大或过小导致反应不充分或墙体堵塞的潜在问题.

2.3 炭铁复合材料表征

2.3.1 SEM 图6 展示了与TCE 接触反应前后的炭铁复合材料和BC 扫描电镜图像.从图6(c)可以看出BC 具有发达的孔隙结构,孔隙尺寸较大,具有良好的渗透性能,这是保证PRB 有效运行的前提[30].经球磨后的BC 颗粒明显变小,这为nZVI 提供了很好的附着位点[31].观察图6(a)发现BC 表面覆盖着白色颗粒状的物质,这是nZVI 负载在BC 表面的现象,但nZVI 颗粒在BC 表面和孔隙中分布不太均匀,白色颗粒大小不一,存在nZVI团聚现象,结果表明球磨法成功合成了BC-nZVI 材料,球磨法虽不能均匀分散nZVI 颗粒,但仍对nZVI 颗粒的分散性具有一定促进作用[32].炭铁复合材料与TCE 接触反应后的SEM图像如图6(b)所示,生物炭表面附着的白色颗粒相较于图6(a)明显减少,说明部分nZVI 颗粒被反应掉了; BC 表面较为光滑,孔隙结构变得不明显,BC 和nZVI 表面均覆盖有白色物质,这是BC 的吸附作用导致的.

图6 炭铁复合材料扫描电镜图Fig.6 SEM images of BC-nZVI composite (a) pre-contact reaction (b) after contact reaction (c)BC

2.3.2 EDS 图7 展示了炭铁复合材料与TCE 接触反应前后的EDS 测试结果.从图7(a)可知,BCnZVI 材料面扫部位的Fe 元素较为聚集,并且Fe 元素能量峰值较高,由Fe 元素分布图可知,Fe 在BC 的表面分布不够均匀,具有明显的大颗粒聚集.分布图显示具有较为分散的O 元素,其分布位置往往和Fe元素位置重合,由此可知BC 表面存在一定量的氧化铁,球磨形成的nZVI存在一定程度的氧化.Gao 等[33]在进行球磨Fe-C 纳米复合材料扫描电镜时,也发现了类似现象.

图7 炭铁复合材料EDS 能谱图Fig.7 EDS images of BC-nZVI composite(a) pre-contact reaction (b)after contact reaction

观察图7(b)可知,BC-nZVI 材料经与TCE 接触反应后,材料表面出现Cl 元素能量峰,这是由以下两个原因造成的,一是BC 的吸附作用,BC 材料表面被TCE 覆盖;二是nZVI 的还原降解作用,材料表面有氯离子化合物或者TCE 的降解副产物氢氧化铁沉淀附着[34].观察Fe 元素分布图可知,经与TCE 接触反应后,Fe 分布变得较为均匀,这是由于在水相环境中,经氧化还原反应后铁离子均匀分布在BC 材料表面和孔隙中.此外,经与TCE 接触反应后,扫描图像(图7(b))中显示出较为显著的氧元素能量峰,这是因为nZVI 被氧化后,在nZVI 表面形成了核壳结构[35],阻止其进一步与TCE 反应.

2.3.3 XPS 炭铁复合材料反应前后的XPS 图谱如图8 所示,从图8 可知BC-nZVI 材料主要元素成分是C、O 和Fe,由此可知球磨混合法能够让Fe 元素有效附着在BC 表面[36].与TCE 反应接触前的炭铁复合材料中元素摩尔占比为 C(76.64%)、O(19.83%)、Fe(4.94%),O 元素的存在主要是因为BC-nZVI 复合材料表面的nZVI 表面积大,遇空气极易氧化导致的,这与EDS 能谱图的结果一致.与TCE溶液接触反应后的炭铁复合材料中nZVI 中元素摩尔占比为C(58.5%)、O(30.52%)、Fe(10.46%),材料中Fe 和O 元素的比例相较反应前有所增高,结合C、O、Fe 的能级排布,氧元素比例增高是因为更多的铁在与TCE 反应中被氧化,铁元素比例增高是因为BC-nZVI 材料与TCE 接触反应后生成了二价铁离子,这些铁离子被BC 吸附固定.

图8 炭铁复合材料XPS 图谱Fig.8 XPS images of BC-nZVI composite

3 结论

3.1 在PRB系统中,炭铁复合材料对TCE具有显著的去除效果,24h 内炭铁复合材料能有效去除有机物污染物TCE,去除率均高达90%以上.柱实验稳定流通10h 后, TCE 的浓度处于最低水平,由初始浓度38.10mg/L 降低至0.46mg/L,去除率高达98.8%.随着时间的增长,柱内反应介质材料持续消耗后,对TCE的去除能力明显下降,炭铁复合材料在72h 后对TCE 的去除率降至73.96%.

3.2 BC、5BC-1nZVI、3BC-1nZVI、1BC-1nZVI四种材料在持续3d 的渗流作用下均有不同程度的迁移现象,迁移流失情况随着炭铁比的降低而改善.5BC-1nZVI 材料在持续3d 的渗流作用下,其迁移流失情况较低,相比纯BC 材料的迁移流失情况具有明显改善效果,其渗透系数的变化不影响污染物的去除效果.

3.3 微观结果表明球磨法成功合成了炭铁复合材料,经球磨后的铁粉粒径减小,存在一定程度的氧化.由于生物炭的吸附作用,与TCE 接触反应后的炭铁复合材料孔隙减小,还原脱氯产物附着在其表面和孔隙内.