空间站CO2 去除系统节气技术研究

张勇平, 卞 强∗, 吴志强, 王洪亮, 杨润泽, 张 震, 白攀峰

(1.中国航天员科研训练中心人因工程重点实验室, 北京 100094;2.中国地质科学院郑州矿产综合利用研究所, 郑州 450006)

1 引言

CO2去除系统是空间站环境控制与生命保障系统中一个重要的再生系统,其功能是去除舱内由人体代谢产生的CO2,维持CO2分压在医学要求范围内。 中国空间站CO2去除系统工作原理是利用吸附反应器内5A 分子筛对CO2气体的选择吸附特性,利用热真空条件实现分子筛材料的解吸再生。 吸附组件内部装填的5A 分子筛是一种无粘结剂分子筛,其吸附性能高于含有惰性粘结剂的常规5A 分子筛[1⁃3]。 CO2去除系统真空解吸过程中会损失一定量的空气,系统长期连续运行,如果不设计合理的节气方案,每天累积的空气损失量会超过0.5 kg,6 个月的空气损失量超过90 kg,极大增加了空间站的上行补给负荷,不符合空间站长期运行物质流闭合的设计初衷。 因此,空间站CO2去除系统热真空解吸流程前设计合理可行的节气方案,大幅减少系统的空气损失量是中国空间站CO2去除系统设计优化过程中必须解决的一个技术难题。

目前,大多是关于分子筛吸附解吸等材料特性方面的研究,尚未见国际空间站关于CO2去除系统的节气技术研究,本文对中国空间站CO2去除系统的节气技术开展研究,从分子筛材料特性出发,探究影响系统气体损失量的主要因素,提出节气总体方案和节气参数,并对设计的节气方案进行试验验证。

2 系统气体损失原因

2.1 CO2 去除系统组成及原理

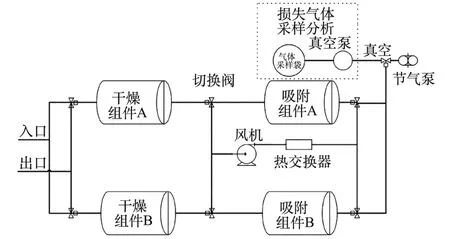

中国空间站CO2去除系统主要由2 个干燥组件、2 个吸附组件、切换阀及管路等组成,吸附组件热真空解吸时储存的热量用以吹扫干燥组件,实现干燥组件内硅胶吸附H2O 性能的再生[4]。 系统运行流程分2 个阶段,如图1 所示:阶段一,气体从干燥组件B 进入,干燥空气经过风机和热交换器,进入吸附组件A,实现CO2气体的吸附,上一阶段吸附组件A 中的热量被吹入干燥组件A,实现干燥组件A 内部硅胶吸附H2O 性能的再生;阶段二,气体从干燥组件A 中进入,经过风机、热交换器、吸附组件B 和干燥组件B。 2 个阶段交替运行,实现CO2气体的连续吸附。

图1 CO2 去除系统原理图Fig.1 Schematic diagram of CO2 removal system

2.2 气体损失原因

空间站CO2去除系统吸附组件内部分子筛在一个吸附周期内吸附了大量的CO2、N2和O2。吸附周期结束后,如果直接切换到真空环境,那么吸附组件内部空腔及管路中的空气、分子筛吸附的CO2、N2和O2都会一同释放到外太空。 释放到真空回路中的空气、N2和O2就不能返回舱内重复利用,系统长期连续运行,其累积的空气损失量会很大。

2.3 影响气体损失量因素

CO2去除系统解吸过程开始前吸附组件及管路内部残留的N2和O2的量决定了系统的气体损失量,也就是节气过程中未排至舱内的N2、O2的量,其值由空腔中气体和分子筛残留的气体两部分组成。 其中,吸附组件及管路内部空腔容积较小,按照20 L 计算,节气压力在10 kPa以下时,每个解吸周期损失的空气在2 L 以内。因此,节气过程结束时分子筛内残留的N2和O2的量决定了系统的气体损失量,其值由分子筛对N2和O2的吸附特性、节气结束前的压力和温度以及分子筛的装填量有关。 为此,需要先针对5A 分子筛材料对N2和O2的吸附特性进行研究,根据试验数据得到材料特性曲线。 在此基础上,根据系统的气体损失量指标要求,确定解吸周期开始前的分子筛压力、温度以及节气过程时长等节气参数。

2.4 5A 分子筛材料的吸附特性

分子筛是一种具有立方晶格的硅铝酸盐晶体,具有均匀的孔道结构。 A 型分子筛晶体基本组成单元包含192 个正四面体,相当于8 个β 笼,分别位于立方体的顶点上,以四元环通过TOT 键相互联结,围成一个26 面体笼,即α 笼。 并且,A型分子筛具有互相垂直的三维孔道体系,主孔道为八元环,直径约为0.42 nm,α 笼的最大直径为1.14 nm。 A 型沸石晶胞中每个β 笼有12 个Na+离子,其中8 个分布在六元环附近,4 个分布在3个八元环附近。 这些Na+离子有70%被Ca2+交换后,八元环的孔径增至0.5 nm,称为5A 分子筛[1]。

空气中H2O 分子的直径为2.650 μm,O2分子的直径为3.433 μm , N2分子的直径为3.681 μm ,CO2分子的直径为3.996 μm ,这些气体分子的直径都小于5A 分子筛孔穴,理论上都能被吸附。

2.4.1 5A 分子筛吸附力分析

当吸附势能等于使气体分子变成吸附态所做的功时发生吸附,对吸附质-吸附剂基本作用力有3 种类型:色散力、静电力和化学键力。 对于物理吸附,主要考虑色散力和静电力,吸附质-吸附剂之间的势能见式(1)。

式中,ØD为色散能,ØR为短程排斥能,ØInd为诱导能(电场和诱导偶极之间的相互作用),ØFu为电场(F)和永久偶极(μ)间的相互作用,ØF·Q为场梯度(F·)与四极子(带四极矩Q)之间相互作用。 前2 项贡献(ØD+ØR)为非特异性作用,在所有吸附质-吸附剂体系中都起作用。 后3 种因素源于产生电场的固体表面电荷[5⁃6]。 对于活性炭来说,非特异性相互作用占主导;对于金属氧化物、沸石以及离子固体,常以静电相互作用为主,静电吸附力与吸附质有关。

决定这些性质最重要的作用(ØInd)是极化率α。 在没有电荷的表面,例如石墨,ØInd=0。 通常α值随着相对分子质量的增加而增大。 沸石表面的永久偶极矩和四极矩在总能量中所占比例最大,起主导作用。 N2有很强的四极矩,但是没有永久偶极矩,因此,ØFu=0。 H2O 有很强的偶极矩。 分子筛吸附N2,O2,CO2这些分子时,ØFu+ØF·Q起主要作用。 N2、O2分子均为非极性,而且极化率非常类似,但是其四极矩相差4 倍(O2的Q为-0.4 esu,而N2的Q为-1.5 esu)[7⁃8]。 沸石分子筛吸附N2时的电场梯度和四极矩相互作用的贡献约为总能量的1/2,其对N2的吸附量明显高于O2。 空气中常见气体分子的动力学直径、极化率、偶极矩以及四极矩数据见表1[9]。

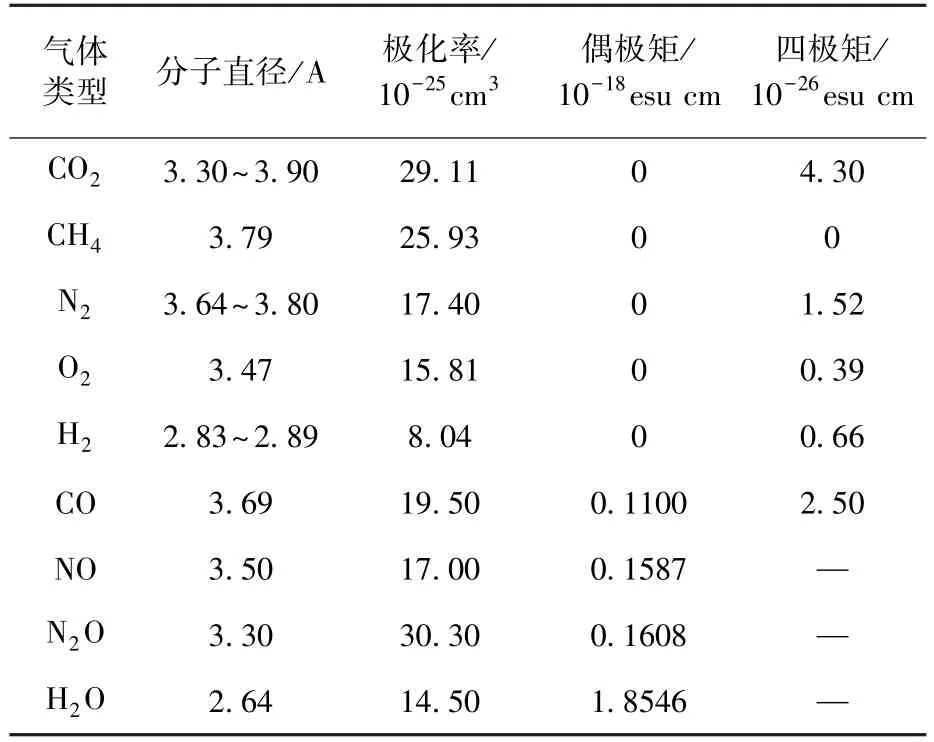

表1 空气中典型气体物理参数[9]Table 1 Physical parameters of typical gases in air[9]

从上述分子筛对不同气体的吸附力分析及表中数据可以看出,沸石分子筛对空气中占比最大的CO2、N2及O2的吸附力从大到小依次是:Fco2>FN2>Fo2。

2.4.2 分子筛对CO2、N2的吸附量

分子筛可以选择性吸附有较高偶极和四极能量的分子,CO2具有非常高的四极矩,能与沸石分子筛上阳离子产生的电场发生强的相互作用。 分子筛对CO2和N2的吸附力大小不同,分子筛微孔道吸附N2分子,在遇到CO2分子后,原先吸附的N2分子会被CO2分子挤出孔道;此外,分子筛微孔道对于CO2和N2分子存在多层吸附现象,CO2和N2分子同时存在时,由于吸附力存在差异,CO2被吸附在第1 层,N2分子被吸附在第2层以上,吸附力逐层下降,导致N2的吸附量下降。因此,在分子筛吸附不同CO2量的情况下,其吸附N2和O2的量是不同的。 此外,在压力和温度变化时,分子筛吸附的N2和O2由于吸附力较弱,会在压力降低和温度升高时首先脱附[8]。

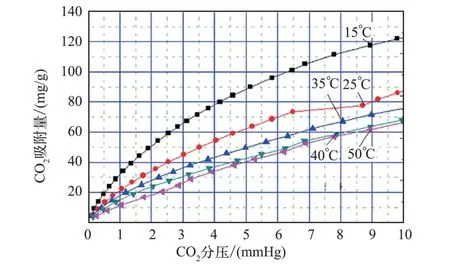

基于分子筛对CO2、N2和O2吸附力差异,其对CO2的吸附量是获得分子筛对N2和O2吸附量的前提要素[10⁃11]。 通过容量法试验,测定5A分子筛在不同温度和CO2分压下对CO2的吸附量曲线如图2 所示。

图2 分子筛在不同温度下的CO2 吸附量曲线Fig.2 Adsorption capacity curve of molecular sieve for CO2 at different temperatures

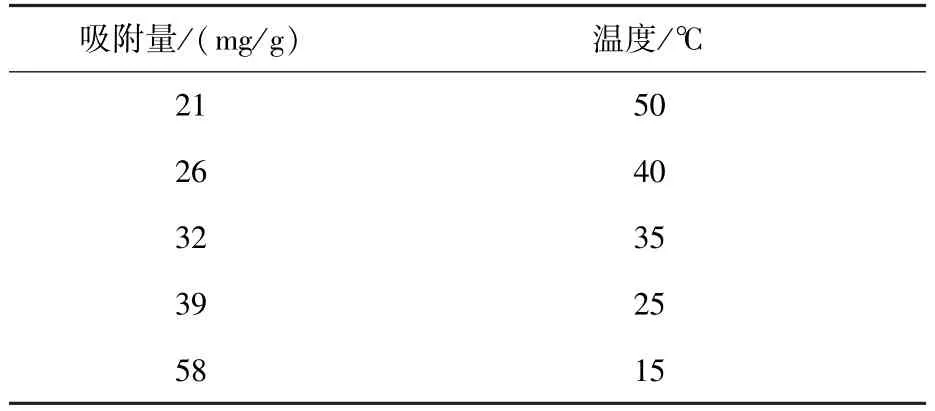

在3 人CO2代谢量下(按照3 kg/d 计算),CO2去除系统在一个吸附周期内吸附的CO2量约为0.345 kg。 根据吸附组件内部5A 分子筛装填量,分子筛对CO2气体的吸附量约为3.42%。通过图2 可知,舱内CO2分压0.32 kPa 时(2.4 mmHg),5A 分子筛在不同温度下的大致吸附量如表2 所示。

表2 分子筛对CO2 吸附量与温度关系(PCO2 =2.4 mmHg)Table 2 Relationship between CO2 adsorption capacity of molecular sieve and temperature (PCO2 =2.4 mmHg)

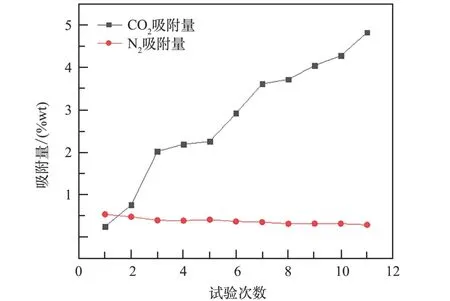

对比5A 分子筛在不同温度下,对CO2的吸附量以及CO2去除系统在一个吸附周期内的实际CO2吸附量可知,在吸附温度为17 ℃时,CO2去除系统内部分子筛的实际吸附量约为34.5 mg/g,未达到当前温度下饱和吸附量(约55 g/mg)。 由于分子筛对CO2和N2及O2存在竞争吸附问题,因此,设计系统节气压力和节气温度时必须考虑分子筛对CO2和N2吸附量的相关性(由于空气中N2含量远高于O2,本文以N2为主要考虑要素,最后通过试验数据对O2损失量进行修正)。 通过试验测定,在20 kPa、15 ℃条件下,分子筛在不同CO2吸附量下对N2的吸附量如图3 所示。

图3 分子筛对CO2 和N2 的竞争吸附Fig.3 Competitive adsorption of CO2 and N2 on mo⁃lecular sieve

从图3 可以看出,随着CO2吸附量的增加,分子筛对N2的吸附量逐渐下降。 但是,分子筛对CO2吸附量增加率与对N2吸附量下降率不一致。分子筛对CO2吸附量从0.258%增加到4.84%(增加17 倍),其对N2的吸附量从0.549%下降到0.301%(下降了45%)。 此外,分子筛吸附组件有一定的分子筛装填量,因此,在设计CO2去除系统的节气压力和节气温度时,分子筛的CO2吸附量必须作为一个设计要素加以考虑,其实际对吸附N2和O2的量的影响很难进行量化,必须结合试验数据加以修正。

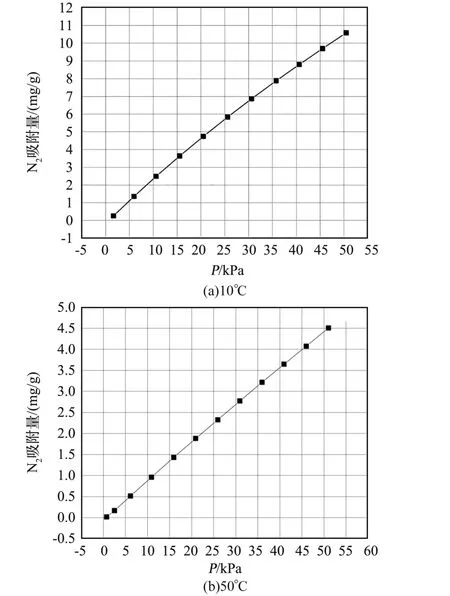

通过试验测定,获得了分子筛对CO2吸附量在3.36%时、10 ℃情况下,对N2在不同温度和压力下的吸附特性曲线如图4(a)所示;分子筛对CO2吸附量在2.99%时、50 ℃情况下,对N2在不同温度和压力下的吸附特性曲线如图4(b)所示。

图4 分子筛在不同压力和温度下对N2 的吸附量Fig.4 N2 adsorption capacity of molecular sieve un⁃der different pressures and temperatures

3 节气方案

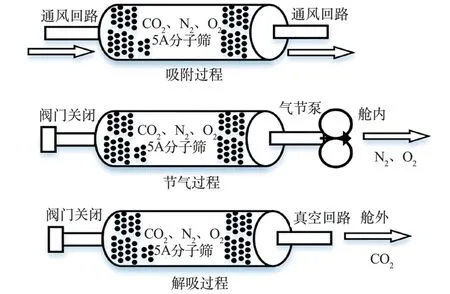

为了尽量减少气体损失量,需要在吸附组件完成吸附周期后切换到真空回路前设计一个节气过程,利用该节气过程实现5A 分子筛吸附的绝大部分N2和O2能够返回舱内,并且保证节气过程中无大量CO2气体析出,以保证系统的CO2去除性能无明显降低。

3.1 节气方案技术构成

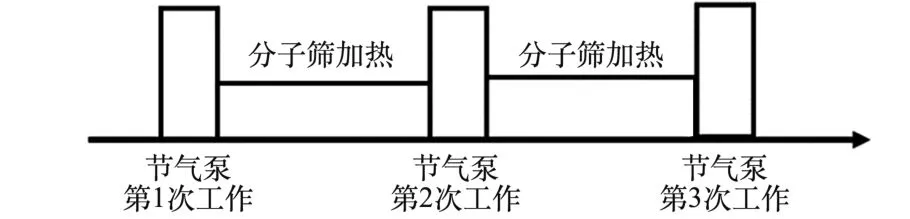

根据CO2去除系统运行流程,为了大幅减少系统的气体损失量,在吸附和解吸周期之间设计一个节气周期,利用节气泵把吸附组件及管路内部空腔及分子筛吸附的空气抽至舱内。 根据分子筛对N2、O2和CO2气体的不同吸附特性,采用降低压力、适当提高分子筛温度的方式,使得分子筛在未开始大量脱附CO2的前提下,把吸附的N2和O2绝大部分返回舱内,其吸附、节气以及解吸过程示意框图如图5 所示。在满足系统损失量前提下,采用提高分子筛温度、提高节气压力的方案,可以减少节气泵工作时长。 受系统总功率限制,CO2去除系统的节气泵和吸附组件加热器不能同时工作。 因此,必须设计节气泵和吸附加热器交替工作的模式。 为了减少节气泵连续工作时长,采用节气泵3 次工作模式,在2 次节气泵工作期间,对分子筛进行加热,同时有利于节气泵的泵体温度下降。

图5 吸附、节气及解吸过程示意图Fig.5 Schematic diagram of adsorption, air saving and desorption process

3.2 节气参数设计

根据试验测定的5A 分子筛在特定CO2吸附量下对N2和O2的吸附曲线以及系统要求的气体损失量指标,可以初步确定节气压力和节气温度。 分子筛在一定的压力和温度下脱附N2和O2是一个持续进行的过程,需要一定的时间。 此外由于节气时间和热真空解吸时间总和一定,节气时间的长短会影响吸附组件热真空解吸时间,因此节气时间是一个需要考虑的参数。 此外,CO2去除系统用的节气泵是一种偏心式的旋片泵,旋片与泵体存在摩擦,长时间连续工作会导致旋片受热膨胀后与泵体侧面摩擦,导致节气泵抽气性能永久下降。 所以,设计节气泵工作节律时需要考虑泵的连续工作时长和泵体散热问题。 CO2去除系统的吸附和解吸周期一致,交替进行,其周期涉及系统通风流量、吸附组件热容、干燥组件内部硅胶装填量、系统在一个周期内吸附的H2O 总量等众多因素,是系统涉及干燥组件和吸附组件内部材料吸附和脱附平衡的一个重要参数,在系统设计完成后就基本确定,不建议随意调整。

3.2.1 节气压力和节气温度

根据5A 分子筛在不同CO2吸附量以及不同温度和压力的吸附量曲线,可以看出:在不同压力下,5A 分子筛对N2的吸附量差异较大,其吸附量与压力变化呈现一定的线性关系。 CO2吸附量在3.36%以及10 ℃情况下,压力在20 kPa(N2分压为15.6 kPa)时的N2吸附量为3.6‰,根据分子筛装填量,计算吸附组件节气后热真空解吸损失的N2大约为317 g/d。 CO2去除系统要求的气体损失量指标是不大于80 g/d,说明10 ℃和20 kPa条件下的气体损失量不满足要求。

CO2吸附量在2.99%以及50 ℃情况下,压力在20 kPa(N2分压为15.6 kPa)时的N2吸附量为1.43‰,根据分子筛装填量,计算吸附组件节气后热真空解吸损失的N2大约为78 g/d。 该条件下的气体损失量基本满足指标要求。

根据计算,吸附组件在1 个周期内从真空回路泄漏的N2不能超过10 g,在节气末期分子筛对N2的吸附量不能超过0.91 mg/g,根据分子筛材料特性,在10 ℃条件下压力必须低于4 kPa,在50 ℃条件下压力必须低于10 kPa。 设计系统的节气温度为60 ℃,节气压力为6 kPa。

3.2.2 节气泵工作节律

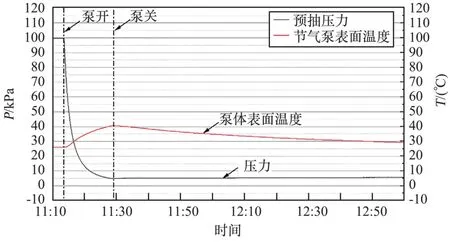

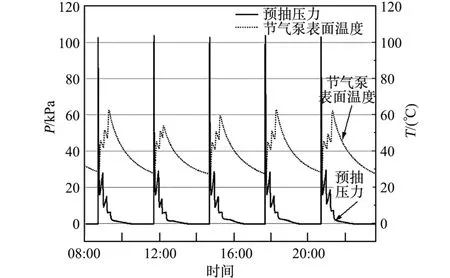

节气泵对固定容腔内进行抽气,其压力变化曲线为指数下降曲线,由于压力下降过程中会促进5A 分子筛加速脱附出N2和O2,压力下降曲线不完全遵循指数规律。 因此,节气泵的抽气时间需要根据实际的压力曲线进行选择。 通过试验测定,CO2去除系统中节气泵抽气过程中的压力变化和泵体温度升高曲线如图6 所示(舱内CO2分压约0.4 kPa)。

图6 节气泵抽气压力及泵体表面温度曲线图Fig.6 Curve of pressure and pump surface tempera⁃ture

图6 试验数据表明,节气泵抽气压力曲线近似呈现指数下降规律,从99.8 kPa 抽至5 kPa 用时14 min 34 s(考虑泵旋片热膨胀因素,未连续抽至4 kPa)。 在压力较高区域,单位时间内压力下降较快。 泵表面温升曲线呈现近似线性,从26 ℃上升到40 ℃,接近1 ℃/min 的温升速率,降温速率约1 ℃/16 min。 因此,为了尽最大可能减少节气泵工作时间,降低节气泵温度,延长泵的使用寿命,应该充分利用高压段的较快抽速区间,并且采用间断工作模式。 根据节气泵抽气和泵体温升特性,设计节气泵首次工作停止压力为17 kPa,节气泵第2 次工作停止压力为10 kPa,节气泵第3 次工作停止压力为6 kPa。

3.2.3 分子筛加热时间

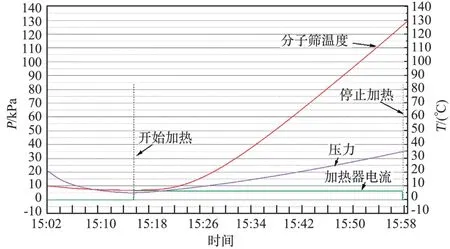

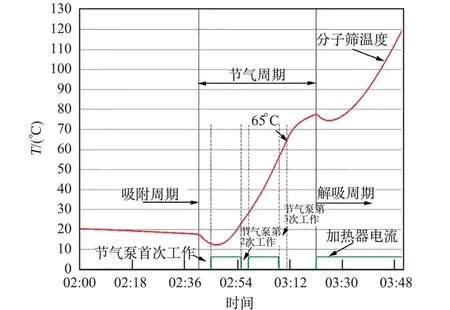

通过试验获取吸附组件加热器工作时,分子筛的温度变化曲线如图7 所示(初始压力为5 kPa)。

图7 吸附组件内部温度及压力变化曲线Fig.7 Internal temperature and pressure change curve of adsorption module

图7 试验数据表明,吸附组件在节气泵抽至压力5 kPa 时开始加热,随着加热时间增加,压力同步升高。 分子筛的升温速率大约2.8 ℃/min,压力值升高速率大约0.7 kPa/min。

在低压条件下,分子筛颗粒之间传热途径主要是传导和辐射,分子筛床层不同区域的温度随时间推移不断趋于均匀。 根据上述分子筛温度的升温情况,设计节气泵第1 次和第2次以及第2 次和第3 次工作间隔期间,吸附组件加热器工作10 min,节气泵及加热器工作时序如图8 所示。

图8 节气泵和加热器工作时序图Fig.8 Timing diagram of air saving pump and heat⁃er operation

4 试验验证及在轨应用

4.1 试验验证

为了验证所设计的节气方案的合理性,采用在CO2去除系统解吸周期内对排至真空回路的空气进行采样分析的方法计算实际的空气损失量,采样袋、真空泵与系统的连接关系见图1。 图1 中,采样袋连接在真空泵的排气口,收集吸附组件热真空解吸阶段排出的气体,然后对收集的气体进行N2和O2含量分析,进而计算系统实际的气体损失量。

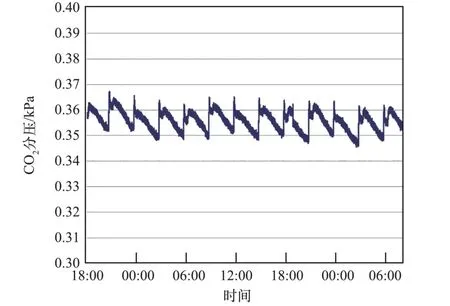

根据设计的节气方案,在密闭舱内、闭环条件下对CO2去除系统的气体损失量进行了试验验证。 试验期间,CO2注入速率为1.06 L/min(模拟3 人平均CO2代谢量),舱内CO2分压曲线见图9,节气泵工作压力及泵体表面温度曲线见图10。

图9 舱内CO2 分压曲线Fig.9 CO2 partial pressure curve in cabin

图10 压力及泵体表面温度曲线Fig.10 The curve of pressure and pump surface tem⁃perature

在1.06 L/min 的CO2注入速率下,舱内CO2分压控制在0.36~0.38 kPa 范围内。 每个节气周期内,节气泵3 次累计工作时长约10 min(随着舱压及舱内CO2分压会有波动),节气泵泵头表面最高温度约61 ℃(地面数据,由于在轨无气体对流,在轨最高温度约78 ℃)。

3 次节气泵工作间隙,吸附组件加热2 次,每次加热10 min,吸附组件内部分子筛温度曲线见图11。

图11 吸附组件内部分子筛温度曲线Fig.11 Temperature curve of molecular sieve in ad⁃sorption module

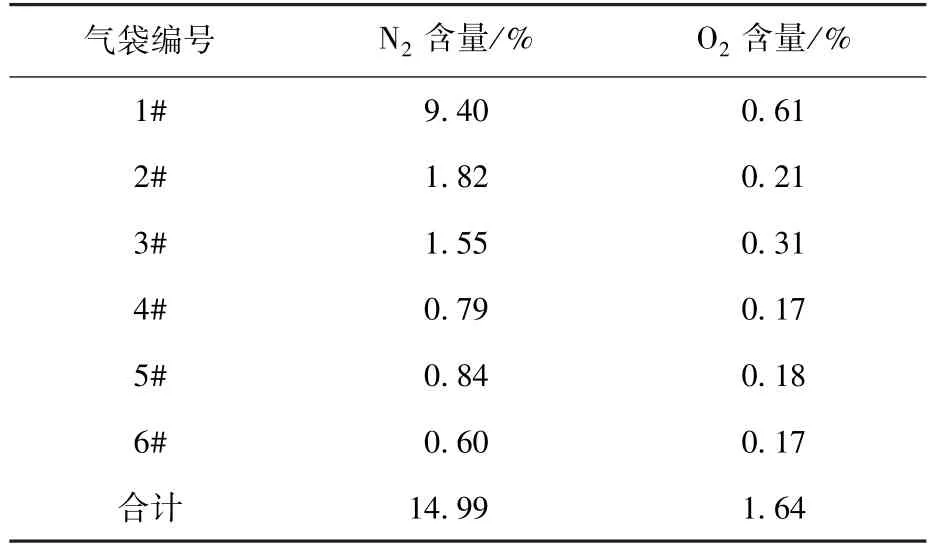

对CO2去除系统真空回路的气体进行了采样分析,每个解吸周期共采集了6 袋气体(30 L/袋),每袋气体中N2和O2的采样分析结果如表3 所示。

表3 气袋中N2 和O2 含量平均值Table 3 Average N2 and O2 content in air bag

由表3 中数据可知,计算出CO2去除系统的N2损失量约为45 g/d,O2损失量约为5 g/d,合计气体损失量约为50 g/d,满足不大于80 g/d 的指标要求。

4.2 在轨应用

空间站CO2去除系统在轨连续运行15 个月的数据表明,在3 人驻留时,舱内CO2分压控制在0.25 ~0.4 kPa 之间,舱内压力未见有下降趋势,舱内电解制氧系统以及微量气体检测系统开机吹扫时会往舱内释放少量N2,表明系统的气体损失量小于舱内其他设备N2吹扫释放的量;节气泵泵体表面温度不高于80 ℃,节气泵抽气性能未见有衰减迹象。 在轨运行数据说明了空间站CO2去除系统节气方案设计科学合理,既满足了气体损失量指标要求,又能最大化减少节气泵工作时间,延长节气泵工作寿命。

5 结论

本文对空间站CO2去除系统长期运行时的气体损失问题进行研究,对分子筛材料吸附CO2、N2和O2的特性进行了理论分析及试验验证,找出了影响系统气体损失量的关键因素;根据系统运行流程、节气泵工作特性等因素,提出了系统节气方案。 试验结果表明,系统气体损失量小于50 g/d,满足不大于80 g/d 的指标要求;空间站CO2去除系统在轨15 个月的稳定运行数据表明,系统节气方案和节气参数设计合理,能够满足中国空间站CO2去除系统长期运行的应用需求。