基于舱外航天服头盔面窗透明件的边缘复合连接技术研究

马加炉, 黄庆伟, 李元丰, 姚丽坤, 陈书赢, 李少松

(中国航天员科研训练中心, 北京 100094)

1 引言

航天员出舱从事科学实验、航天器组装及维护等活动,面临高真空、极端温度交变、空间辐射、空间碎片、强眩光等异常恶劣环境。 舱外航天服是航天员生命保障的必备装备[1]。

舱外头盔是舱外航天服的关键部件之一,是航天员着舱外航天服进行空间出舱活动时用眼直接观察了解外界的唯一窗口[2],集压力防护、热防护、视觉防护与视觉工效保障、空间碎片防护等多种功能于一体。 压力防护功能是其首要防护功能,由压力头盔承担。

压力头盔由单层或双层聚碳酸酯面窗与金属盔壳构成,面窗密封安装在金属盔壳上。 相较于铝合金金属压力盔壳,聚碳酸酯面窗对应力较为敏感,且与金属盔壳之间在热膨胀系数、材料力学性能等方面存在明显差异,因此,面窗与金属压力盔壳之间的密封连接方式是关键。

透明件边缘连接涉及金属(框架)、高分子聚合物(透明件)、胶粘剂等多种不同物理属性材料之间的协同。 如果结构设计不合理,透明件在使用过程中会受到力载荷、温度载荷及各种环境因素的影响,极易在透明件边缘连接处产生故障,威胁作业人员安全。 透明件的承载能力不仅与透明材料的性能有关,而且还与边缘连接设计、制造工艺有很大关系。 合理的边缘连接能使载荷从透明材料均匀地传递到框架,而不致引起附加应力或应力集中,从而提高透明件的使用寿命[3],其设计原则是减少或消除连接区域的应力集中,尽可能使透明件仅承受单一的拉伸应力,同时要考虑连接区域的热膨胀效应[4]。 目前,对透明件边缘连接的研究主要集中在军机大型关键部件的有机玻璃座舱盖上,该边缘连接一直是各国军机型号产品研制的重点和难点,而对于聚碳酸酯透明件的边缘连接,则鲜见相关研究发表。

本文针对空间轨道复杂环境用舱外航天服头盔,提出一种基于聚碳酸酯的航天服头盔面窗透明件边缘复合连接结构,开展结构设计、力学仿真分析、样件试制及试验验证等工作,使其能够满足工程应用需求,也为其他透明件的边缘连接提供借鉴和参考。

2 透明件边缘连接方法概述

边缘连接用来特指透明件与飞机框架的任何连接固定方式[5],其安装方法取决于透明件所用材料和结构。 以座舱盖透明件为例,其边缘连接主要有3 种方式[5-6]:

1)刚性连接,又称硬(固定)连接。 直接在透明件上钻孔并通过螺栓将透明件与框架连接(图1),主要应用于承载要求较高的透明件。

图1 座舱盖透明件边缘螺栓固定连接Fig.1 Edge⁃joint of aircraft canopy with bolt

2)柔性连接,又称软(固定)连接。 在透明件边缘粘接软质带,然后再用通条或其它紧固件将软质带扣紧固定在框架里(图2)。 柔性连接的透明件不易产生应力集中,提高了透明件的使用寿命。

图2 座舱盖透明件边缘柔性连接Fig.2 Soft edge⁃joint of aircraft canopy

3)半刚性连接,又称镶嵌固定、嵌入式连接。介于刚性连接与柔性连接之间的一种复合连接方式,并发展出了软硬结合固定、浸渍织物层合连接(图3、图4)等方式。 半刚性连接的透明件因无需钻孔而使得透明件的强度不受影响。

图3 座舱盖透明件边缘镶嵌连接Fig.3 Inlaid edge⁃joint of aircraft canopy

图4 座舱盖透明件边缘浸渍物层合连接Fig.4 Hybrid edge⁃joint of aircraft canopy

相较而言,刚性连接的连接强度比较大,但透明件连接孔处容易破坏;柔性连接具有更大的自由度,但连接强度比刚性连接低;半刚性连接或复合连接具备了刚性连接强度高的优点,同时又改善了透明件连接孔处容易破坏的缺点,提高了边缘连接部位的耐环境性能和耐持久性能。

3 航天服头盔面窗边缘连接设计

3.1 连接结构构型设计

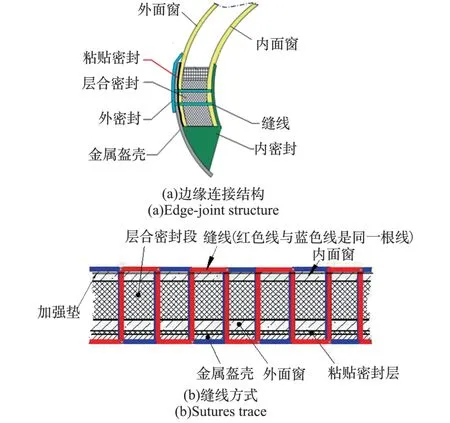

舱外航天服头盔结构紧促,功能复杂,与服装躯干一起呈拟人形态,具有非常高的人-机工效要求,工程应用环境极为严苛。 因此,为满足这些功能需求,中国舱外航天服头盔主体结构为多层面窗结构,特别是承担压力防护功能的压力头盔设计成双层面窗的冗余结构,既有效提高了头盔的整体热防护效果,又增加了压力防护的安全可靠性。 压力头盔面窗为大曲率、大拉深、薄壁等厚、非规则曲面的异形透明件结构,选用高性能聚碳酸酯(PC)粒料精密注塑成型[2],并通过边缘连接密封安装在金属盔壳上,见图5。

图5 舱外航天服头盔压力盔外形图Fig.5 Pressure helmet shape of EVA spacesuit⁃helmet

舱外头盔的多功能需求及复杂曲面结构,对基于聚碳酸酯的面窗透明件边缘连接提出了高要求,不仅要求面窗与金属盔壳之间的边缘连接尺寸小型化,而且还要求该连接具有良好的环境适应性、绝对的密封安全性及高寿命可靠性。 此外,还要求连接后头盔面窗视野区具有良好的光学工效性,并且装配后的面窗边缘连接区域装配应力应尽可能小甚至无装配应力等。 针对上述要求,本文在充分借鉴缝合技术[7-9]及有机玻璃军机座舱盖半刚性连接技术的基础上,采用冗余设计思想,筛选出了气味等级及真空排出有害气体均符合中国载人卫生学要求、对聚碳酸酯面窗基体无侵蚀(相容匹配性试验后,聚碳酸酯试片通过银纹检测及性能测试)、耐高低温、致密性较好(真空总质损、可凝挥发物指标满足要求)、具有高粘接性高弹性的密封剂(与聚碳酸酯的剥离力大于5.0 kN/m 且100%内聚破坏),研制专用高强度缝线(缝线最大拉伸断裂力270 N),设计配套专用面窗钻孔工装及装配工装(解决面窗孔位与金属盔壳孔位之间的一致匹配性问题),将双层面窗(由内面窗、外面窗组合而成)缝合密封安装在金属盔壳上,设计出了如图6 所示的聚碳酸酯双层面窗透明件边缘复合连接结构,在产品功能实现的基础上,确保了结构安全可靠性。

图6 舱外航天服头盔面窗边缘连接结构图Fig.6 Edge joint structure of EVA spacesuit⁃helmet visors

3.2 连接结构力学仿真

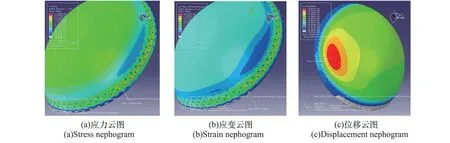

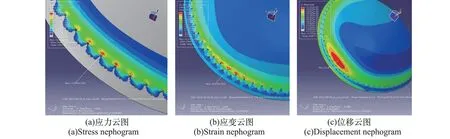

面窗边缘缝合密封结构十分复杂,需采用有限元法进行结构力学分析。 根据其结构特点及应用工况,内面窗缝线孔部位是薄弱环节,采用AN⁃SYS 对几何模型网格划分,采用MSC.NASTRAN有限元分析软件建模(图7)。 建模时,缝线按杆单元简化,其余面窗透明件、金属盔壳、密封层等均采用八节点的体单元。 缝线材料性能根据试验数据选取,杆单元横截面积为1.0 mm2。

图7 头盔有限元仿真建模Fig.7 FEM of helmet

以服 装40 kPa 工 作 压 力[10-13](即 服 内40 kPa 压力、服外0 kPa 压力),将其加载在内面窗内表面进行计算。 图8 与图9 分别是内、外面窗的仿真计算结果,图10 是缝线受力情况。 结果表明:工作压力下,内面窗最大应力为5.74 MPa,外面窗最大应力为5.38 MPa,均远小于面窗PC材料的屈服强度65 MPa;缝线最大受力为6.42 kN,远小于缝线最大拉伸断裂力270 N。

图8 内面窗仿真分析结果Fig.8 Simulation result of helmet inner⁃visor

图9 外面窗仿真分析结果Fig.9 Simulation result of helmet outer⁃visor

图10 缝线受力仿真分析Fig.10 Loading simulation result of suture

双层面窗之间、面窗与金属盔壳之间均选用具有强粘附的密封剂密封,所以,建模过程中需保证密封剂网格与面窗网格节点、金属盔壳网格节点之间的直接连接。 缝线与各组件之间属于接触关系,直接定义缝线与各组件的接触关系计算困难,考虑到结构最内层和最外层密封胶对缝线有摩擦力,且胶层较薄,将缝线与胶表面节点相连。根据舱外服头盔的实际安装情况,将金属盔壳与躯干壳体接口固定边缘定为边界条件,并采用非线性计算求解。

聚碳酸酯材料具有较高的缺口敏感性。 为得到面窗缝线孔部位更加精确解,采用子模型技术(sub model)有限元法,其边界条件是来自整体模型的切割边界。 对缝线连接段模型进行了网格加密4 倍细化,即将原先的1 个单元体细化加密为4 个单元体,并按通用作法采用≥3 倍的工作压力(即服装内外压差≮120 kPa) 进行强度计算(图11)。 结果表明:120 kPa 服装余压下,内面窗的最大应力位于内表面缝线孔倒角上,最大值为37.4 MPa,同面窗PC 材料屈服强度65 MPa 相比,头盔面窗结构强度满足要求,满足>3 倍安全系数的要求。

4 试验验证

4.1 泄复压疲劳寿命试验

泄复压试验是出舱活动地面验证的关键试验项目之一[14]。 航天员着舱外服每执行一次出舱任务,服装要经历一次充压-泄压过程,因此,需对舱外服头盔承压结构(含面窗、面窗与金属盔壳之间的缝合连接结构、金属盔壳)进行泄复压疲劳寿命试验,确保其可靠性。

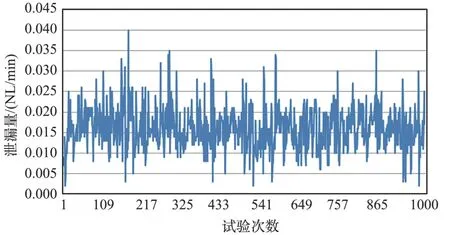

试验通过集成有头盔的服装躯干硬结构进行,完成了1000 次服装内部余压不低于40 kPa的泄复压疲劳试验,累计承压时长≮1000 h,试验过程监测到的服装充压次数-泄漏量情况见图12。 结果表明:结构整体漏率平稳且满足要求,头盔(含透明聚碳酸酯面窗与金属盔壳之间的边缘复合连接)具有较高的疲劳寿命与密封可靠性。

图12 疲劳寿命试验过程中舱外服整服漏率变化Fig.12 Leakage⁃ratio variation of spacesuit in fa⁃tigue life test

4.2 强度试验

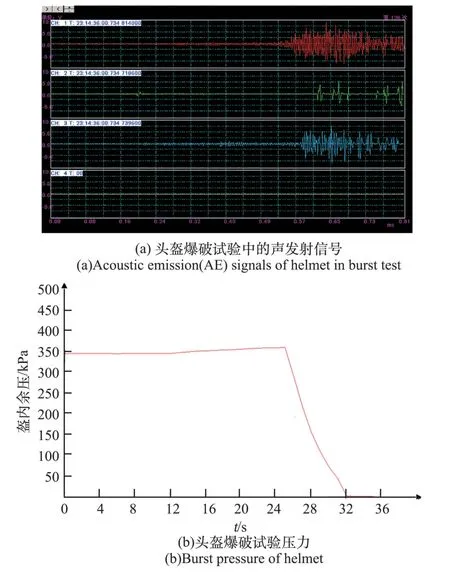

为进一步考核头盔承压强度,建立和验证头盔承压安全系数,利用声发射检测系统开展了摸底试验。 试验通过逐步加压的方式进行,利用声发射检测系统监测采集头盔内的压力及捕捉头盔上可能出现开裂等异常状况时的声源信号。 试验结果表明:头盔面窗边缘复合连接结构,最大可承受≮350 kPa 的盔内余压,结构承压安全系数大于3。 图13 是试验捕捉采集到的面窗缝合处开裂破损时的声信号情况及此时头盔承受的最大压力。

图13 头盔强度爆破试验Fig.13 Strength blasting test of helmet

4.3 真空热试验

真空热试验是航天器研制必经历的试验环节,包括热平衡试验和热真空试验[15]。 头盔真空热试验在VSH-1000 真空试验舱(配置有太阳模拟器)中进行,见图14[1]。 试验分3 种工况进行:极端冷黑背景热平衡、极端热背景热平衡、冷热交变背景,试验过程中头盔内压维持在不低于45 kPa,试验后头盔气密性检测满足要求。 试验结果表明:舱外头盔可承受热沉温度不高于100 K、太阳常数为1.2、真空度不低于1×10-5Pa的极端环境,具有较好的环境适应性。

图14 头盔真空热试验[1]Fig.14 Thermal test of helmet in vacuum chamber[1]

5 结论

针对近地轨道空间出舱用舱外航天服头盔,设计并实现了一种缝合+密封的多层、非规则空间曲面的聚碳酸酯头盔面窗透明件与金属盔壳之间的边缘复合连接结构。

1)该结构充分借鉴了缝合技术,采用冗余设计思想,将双层异形曲面面窗组件(由内面窗、外面窗组合而成)缝合、密封安装在金属盔壳上,在满足和实现产品可靠承压密封、高光学性、良好空间环境耐受性等性能的基础上,确保了舱外服头盔的安全可靠性。

2)此边缘复合连接结构强度上可承受不低于350 kPa 的余压(盔内压力- 盔外压力≥350 kPa),结构承压安全系数远大于3。

3)此边缘复合连接结构具有泄复压总次数不低于1000 次、承压总时长不低于1000 h、盔内余压不低于40 kPa 疲劳寿命试验,结构具有较高的寿命可靠性。

4)由此边缘复合连接结构组成的舱外头盔整体结构经真空热环境模拟试验验证考核,可承受热沉温度不高于100 K、太阳常数为1.2、真空度不低于1×10-5Pa 的空间极端温度环境及其交变环境,具有较好的应用环境适应性。