梁北二井主副井基岩段水害注浆治理技术

王子林

河南平煤神马梁北二井煤业有限公司,河南 许昌 461675

0 引言

目前,我国煤炭开采逐渐向深部推进[1-3],矿井井筒的深度也逐渐增加,各种矿井灾害更加复杂化,其中以矿井井筒水害尤为突出[4-5]。相关从业人员和研究人员有关井筒水害治理的方法和手段也逐渐优化和多样化[6-7]。例如牛青河[8]对大海则煤矿井筒水害情况进行了分析,采用割孔注浆技术对井筒水害进行了治理,并取得了良好的效果。王刚[9]对陕西省孟村煤矿水害注浆治理进行了参数设计和方案确定,节约了工程成本,提高了施工效率。杜波 等[10]对平顶山砂岩层水害特点进行了分析,并利用工作面预注浆法对立井水害进行了治理,节约了水害治理费用,减少了地下水资源的浪费。

本文针对梁北二井主副井基岩段水害情况,提出了完整的治理方案,并进行了具体的方案设计和实际应用,取得了良好的治理效果。

1 工程概况

1.1 主井概况

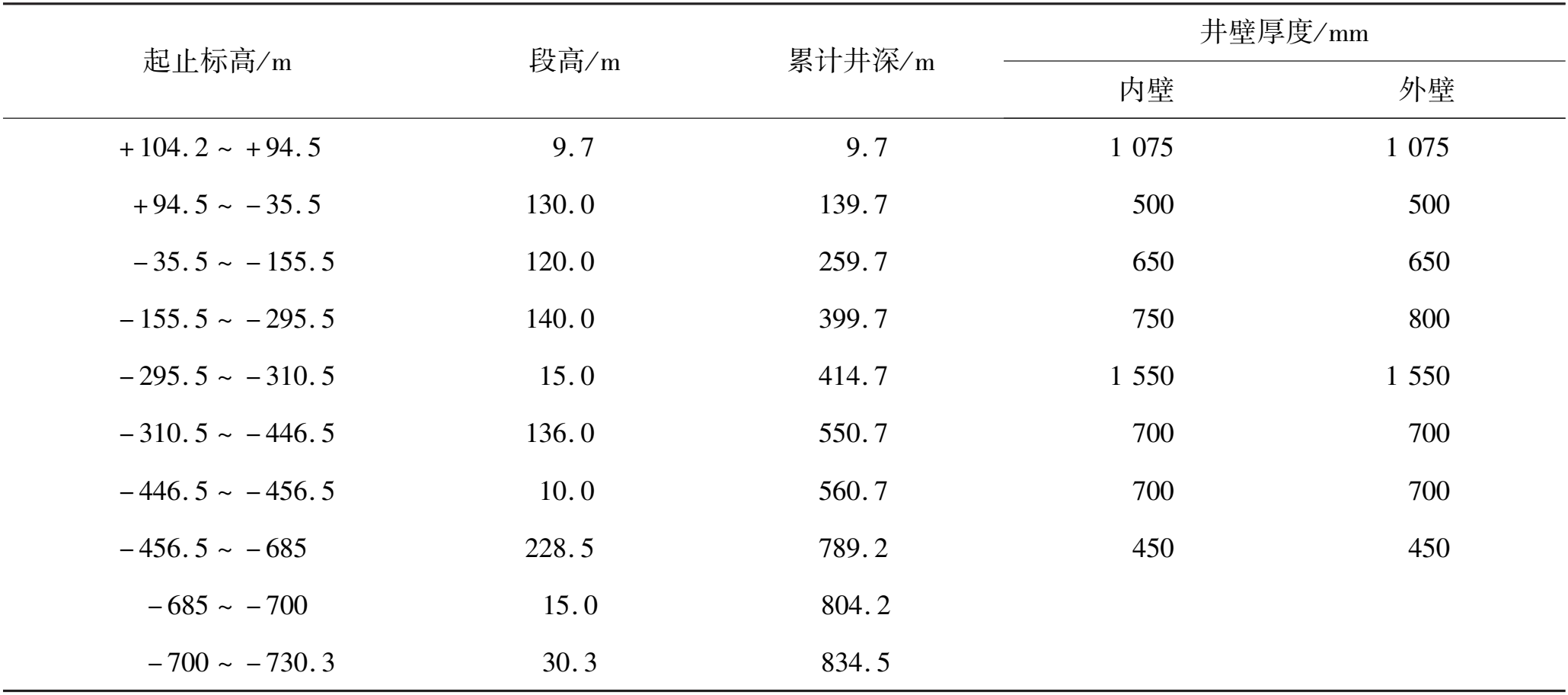

梁北二井的主井井口标高为+104.22 m,井底车场水平标高为-700.21 m,设计井深全长为816.46 m(包含井底水窝),井筒净直径约为D 5 500.12 mm。在深度为0~540 m的井筒段使用冻结法进行施工,深度为0~400 m的井筒段使用双层钢筋混凝土井壁;深度为400~540 m的井筒段使用单层井壁技术(单层钢筋混凝土井壁);深度为550 m已掘进段使用单层C40素砼支护,且使用的支护厚度为400.50 mm。目前主井已施工至井深690 m位置。具体如表1所示。

表1 主井井筒井壁结构Table 1 Structure of the main shaft wall

1.2 副井概况

梁北二井的副井井口标高为+104.21 m,井底车场水平标高为-700.52 m,设计井深全长为834.5 m(包含井底水窝30 m),井筒净直径约为D 6 500.23 mm。在深度为0~550 m的井筒段同样采用冻结法进行施工,深度为0~400 m的井筒段使用双层钢筋混凝土井壁;深度为400~550 m的井筒段使用单层井壁技术(单层钢筋混凝土井壁);深度为560 m已掘进段采用单层C40素砼支护,且使用的支护厚度约为450.20 mm。目前副井已施工至井深603 m位置。具体如表2所示。

表2 副井井筒井壁结构Table 2 Structure of the auxiliary shaft wall

2 井筒水害现状分析

2.1 井筒水害现状

2012年8月,主、副井暂停掘进施工时井筒工作面深度分别为606、532 m,残存水量分别为60、20 m3/h。

2019年复工后,井筒水害采用工作面预注浆及壁后注浆的方式进行治理,注浆治理后井筒恢复掘进期间,在主含水层段有少量残存涌水现象,残存涌水呈现出小而分散的分布态势,集水疏导难度较大,对井壁浇筑质量产生一定影响。

根据井下实际观察,目前基岩段井壁主要存在渗漏及裂隙发育状况,部分区块井壁裂缝发育较密集,井壁出现破裂现象。井壁注浆封堵渗漏水害难度较大。如不及时采取更加有效的水害治理措施,井筒带水施工,待井筒落底后,井筒可能会残存数十立方米的残存涌水难于根治,将严重影响井筒的正常使用。

2.2 治理难点

2.2.1 岩层结构特殊

由于砂岩含水层一般都具有富水弱渗的特点,导致在采用注浆治理水患时的施工难度较大。因该类岩层一般都包含大量的孔隙-微裂结构的特征,导致其可注性较差。常规的水泥类颗粒悬浮型浆液在低压渗流条件下不可注,以改性脲醛树脂为代表的溶液型化学浆液虽可注性较好,但价格昂贵,成本较高。

2.2.2 埋深大

随着地下工程建设向千米及超千米迈进,导致含水层砂岩层出现大流量涌水的情况,使施工成本增大,施工难度提高。井筒施工段含水层埋深增大,相应的涌水量也随之增大;在注浆施工作业过程中,所注浆液的渗透阻力相对浅层来说明显增加,注浆作业难度骤增;并且在注浆处理后,对应的井筒施工处仍有较大的残存涌水量。

2.2.3 井壁支护强度低

主副井非冻结基岩段井壁设计厚度400、450 mm,为C40素混凝土支护,整体支护强度较低。仅井壁支护结构根本无法抵抗地层水压。加上井筒残存涌水对浇筑质量的影响,井壁整体支护强度相对较低,后期采用壁后注浆治理井壁渗漏水害必须严格控制注浆压力,以保证井壁的安全;而注浆压力不足,浆液扩散范围有效,注浆效果又无法保证。故必须严格控制工作面帷幕预注浆的治理,形成以注浆帷幕为主的隔水圈层。

2.3 治理思路

对梁北二井主副井基岩段的井筒水害采用“工作面预注浆加壁后注浆”的水害治理方案。其关键技术要点在于施工时注重控制工作面预注浆质量,达到井筒开挖时工作面基本不存在残存出水,保证后续井壁浇筑治理的顺利进行。最后,采用破壁注浆的方式封堵井壁残存渗漏点。

3 注浆方案设计

3.1 工作面预注浆方案设计

3.1.1 岩帽厚度计算

工作面预注浆必须预留足够厚度的止浆岩帽以保证掘进及注浆的安全。借助《煤矿防治水细则》所推荐的掘进巷道底板隔水层厚度计算公式(1)进行计算。

(1)

式中:t为安全隔水层厚度,m;L为巷道底板宽度,m,主副井等效底板宽度为4.9、5.5 m;γ为底板隔水层的平均容重,MN/m3,γ取0.24 MN/m3;Kp为底板隔水层的平均抗张强度,MPa,简化取1.0 MPa;P为底板隔水层承受的水头压力,MPa。

经计算确定:主井全段、副井700 m以浅段工作面应预留岩帽厚度10 m左右,副井700 m以深段预留岩帽厚度控制11 m左右。

3.1.2 注浆帷幕厚度确定

根据大量的理论、数值、试验及现场实测结果,地下工程开挖后围岩将产生一定厚度的松动圈。松动圈理论计算需要的相关参数较多,一般地下工程等效半径作为松动圈的简化厚度,则主、副井的松动圈厚度预设为3.25、3.70 m。由于松动圈的发育,圈层内损伤岩层的渗透系数远大于开挖前,且到后期的围岩松动破坏,松动圈内可不开展预注浆工作。

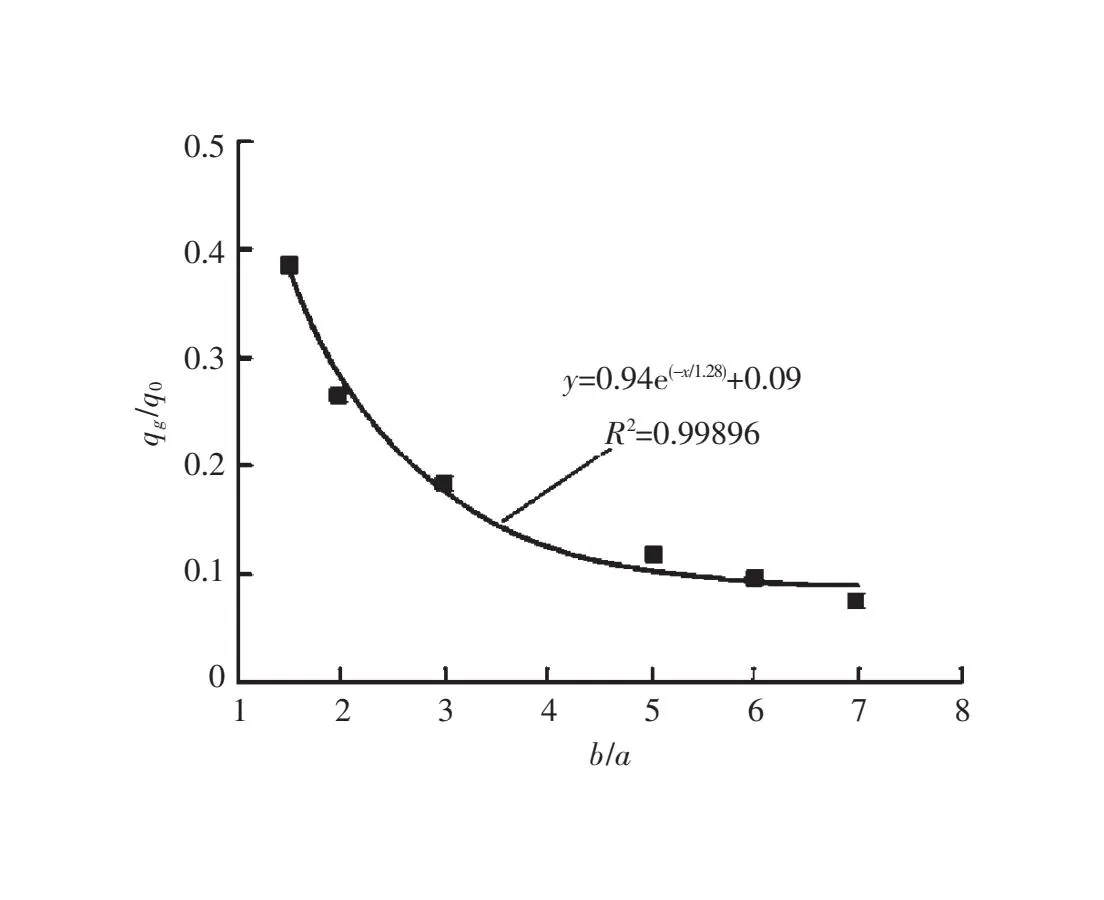

如图1所示,为计算方便,设松动圈半径为a,注浆圈和衬砌的整体半径为b。由图2可知,当b/a大于4时,注浆圈的控水作用越来越低,井筒的涌水量也基本不再减小。

图1 注浆帷幕厚度简化计算模型Fig.1 Simplified calculation model of grouting curtain thickness

图2 残存涌水量与帷幕厚度的关系Fig.2 Relationship between residual water inflow and curtain thickness

根据上述分析,主、副井的帷幕厚度分别设计为11、13 m。则主井注浆帷幕内半径6.5 m、外半径16.25 m的圈层,截面面积为696 m2;副井注浆帷幕为内半径7.4 m、外半径18.5 m的圈层,截面面积为903 m2。

3.1.3 注浆孔布置

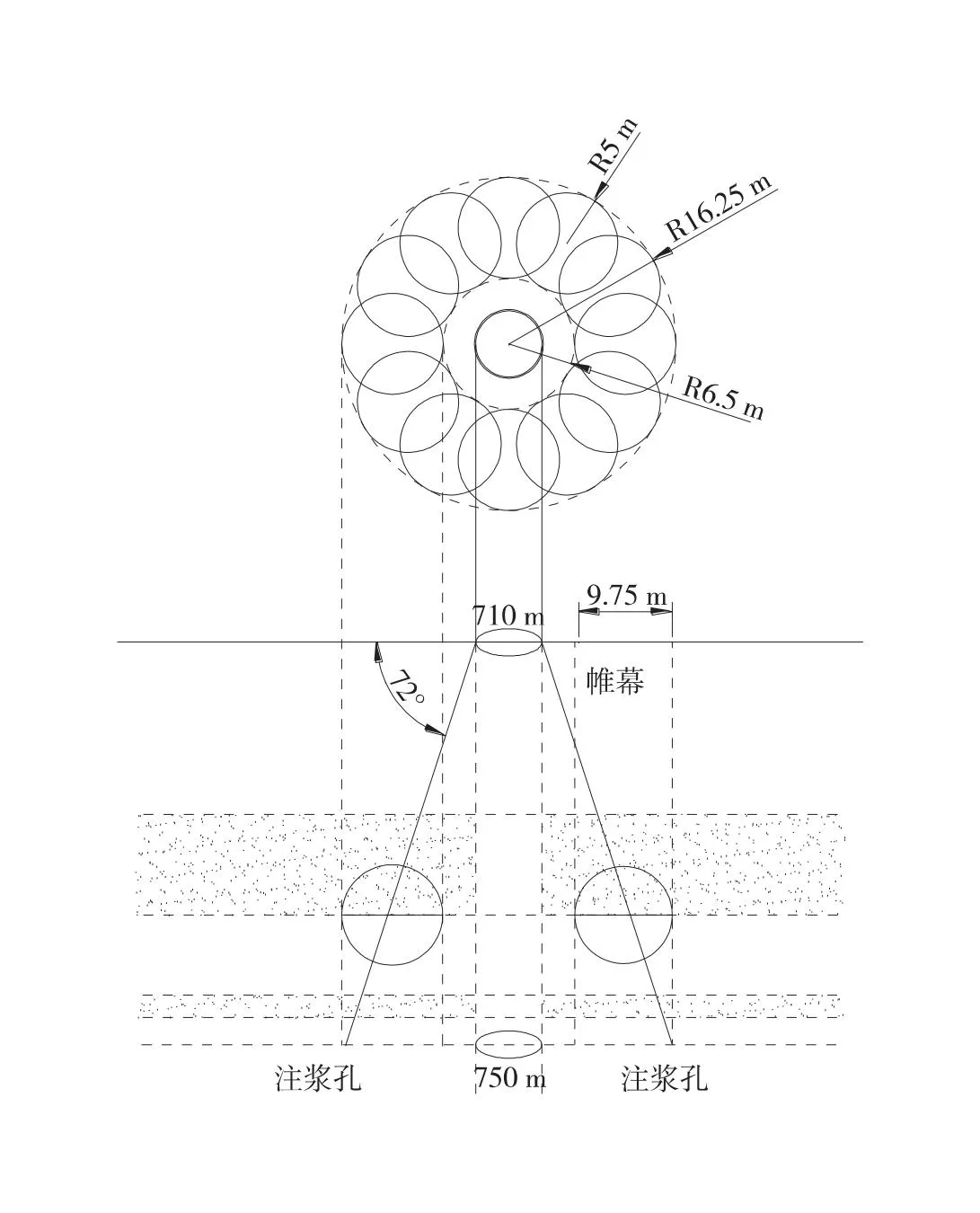

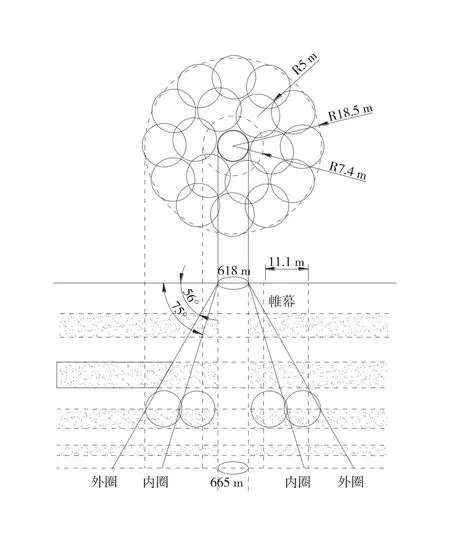

为满足需求,设计主副井分别布孔12、18个。其中,主井注浆孔采用双圈层布置,布孔12个,内外圈孔的倾角分别为72°;副井注浆孔同样采用双圈层布置,内外圈孔布孔12、6个,内外圈孔的倾角分别为75°、66°。主副井部分注浆孔布置示意图分别如图3~4所示。

图3 主井预注浆钻孔布置示意图Fig.3 Schematic diagram of the pre-grouting borehole layout in the main well

图4 副井预注浆钻孔布置示意图Fig.4 Schematic diagram of the pre-grouting borehole layout in the auxiliary well

3.2 井壁壁后注浆方案设计

3.2.1 布孔方式设计

对于井筒井壁上的明水点,需要进行打专孔封堵。钻孔的布孔方式一般分为2种:一种是直接在出水点进行布孔;一种是先在出水点附近开孔,再在一定孔深处沟通出水点的过流通道。具体的布孔示意图如图5所示。

根据以往类似地质条件矿井壁后注浆防渗施工经验,对于井壁进行横向布孔,且每排横向布孔数为4~5个,井壁布孔设计示意图如图6所示。

3.2.2 注浆孔结构设计

孔口管结构示意图如图7所示,图中1为主体段,2为套环,3为丝扣段;a丝扣应与所用阀门吻合。所设计的注浆孔应穿透壁后围岩2~3 m,对应的注浆孔深度为2.5~3 m。注浆施工时,如果注浆孔未钻至设计深度即出现涌水量大于5 m3/h的情况,则要停钻注浆,注浆结束后,再采用Ø42钢钎原位套孔钻进至设计深度再进行二次注浆。

图7 孔口管结构示意图

4 基岩段水害注浆治理效果

根据所设计的工作面预注浆方案和井壁壁后注浆方案对主副井未施工段进行分段注浆水害治理。主井注浆段分为3部分,分别为:710~738、746~785、798~824 m;副井注浆段分为5部分,分别为:618~665、690~720、725~750、750~790、790~835 m。

根据施工结果可知,在主副井未掘段工作面采用“工作面预注浆加壁后注浆”的水害治理总体方案是可行的,施工的效率及水害治理效果整体较好,不仅保证了施工的顺利进行,提高了施工效率,还保障了施工安全,具有较好的经济效益和现实价值。

5 结论

1)基于梁北二井主副井井筒水害现状及特点,提出了“工作面帷幕预注浆加壁后注浆”的水患治理方案。

2)采用理论分析和数值计算的方式,设计了工作面预注浆方案和井壁壁后注浆方案。

3)在梁北二井主副井采用“工作面预注浆加壁后注浆”的水害治理方案,取得了良好的治理效果。