挥发窑鼓风管的关键点识别及其摆放位置监测

易佞纯 ,桂卫华 ,梁骁俊 ,张超波 ,唐峰润 ,阳春华

(1.中南大学自动化学院,湖南 长沙 410083;2.鹏城实验室,广东 深圳 518066)

1 引言

目前,锌广泛应用在钢铁、冶金、军事等领域[1],是我国极其重要的原材料.湿法炼锌是工业上最常用的炼锌方法,而氧化锌挥发窑是对湿法炼锌中产生的锌浸出渣进行再次回收的环节.对于锌浸出渣,它不仅含有锌、银等金属,也存在有毒元素锗、镉等,长期堆积将会对环境造成严重污染[2–3].因此对锌浸出渣的回收处理将能促进国民经济的发展,实现资源的综合利用及环境保护.当前锌浸出渣的回收主要采用传统的回转窑挥发法,如图1所示,由锌浸出渣与焦炭组成的混合料从窑尾流入,物料经干燥、预热、分解、烧结及冷却5大带后,变为窑渣并从窑头流出,其中含锌化合物发生了一系列氧化还原反应,挥发的气态氧化锌从窑尾经过沉尘室、余热锅炉、电收尘系统后,最终形成氧化锌烟尘.整个生产过程中,烧结带温度的高低是保证氧化锌高回收率的关键[4].

图1 挥发窑结构与窑头区域实物图Fig.1 The structure of the volatilization kiln and the physical map of the kiln head area

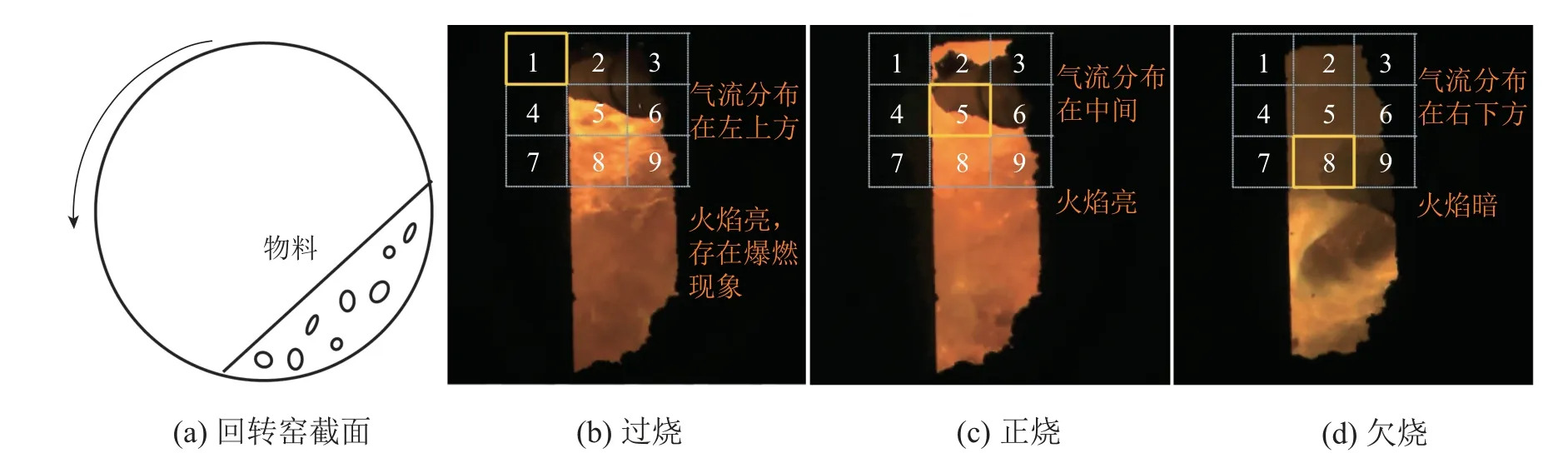

挥发窑烧结温度的控制几乎是依靠现场工人通过观察窑头火焰情况后,凭经验来调节下料量、转速、窑头鼓风等操作参数.其中窑头鼓风包括鼓风管位置及风压,作用是调节窑内的气流分布及氧气含量,从而影响烧结带物料的氧化还原反应,处理异常工况.工况主要分为过烧、正烧、欠烧3种,工人将会根据不同工况相应调整窑头鼓风状态.例如挥发窑逆时针旋转时,物料处于窑内右下角,当工况为欠烧时,物料未完全反应,呈现为散状,此时增大风压,或鼓风位置移动到右下方,增大窑内右下方的气流,促使物料充分反应,提高窑温;当工况为过烧时,物料燃烧过度,呈现为流态,此时减小风压,或鼓风位置移动到左上方,减少窑内右下方的气流.过烧及欠烧这两种异常工况都将会影响产物氧化锌的质量[5].

对于窑头鼓风,现场工人一般不调节风压,而频繁地手动调节鼓风管的位置.赵民革等人[6]研究了鼓风管对热风炉的气流分布影响,并说明了单管鼓风管存在“偏流”的现象.因此,鼓风管位置的移动会改变窑内的气流分布,从而影响物料的氧化还原反应[7],目前氧化锌挥发窑的分布式控制系统(distributed control system,DCS)仅能实时反馈风压等操作数据,无法获取鼓风管位置的实时信息,尤其是当工况为过烧时,物料黏性大,可能结成大窑渣,并撞上鼓风管,若不及时处理,大窑渣将堵住窑头口,引起安全事故[8].为此,实时监测鼓风管的位置将不仅能完善DCS系统窑头鼓风数据,及时提供鼓风状态异常信息,同时也为今后全自动化调节鼓风管位置打下基础.

鼓风管位置是工况识别及优化控制中极其重要的操作指标.目前,现场仍采用人工看火的方式来判断工况来调整鼓风管位置.随着计算机技术的发展,许多学者开始研究图像处理来代替人工看火[9–10].回转窑火焰图像相关研究主要分为:图像分割、特征提取、工况识别.文献[11]利用颜色特征来分割出回转窑火焰图像的火焰区、物料区,之后通过获取分割后的图像信息建立燃烧区温度估计模型,实时监控窑内温度情况.文献[12]先对回转窑火焰图像使用OstuKmeans算法分割出燃烧区、高温区等目标区域,之后提取目标区域的特征并建立基于支持向量机(support vector machine,SVM)的燃烧状态识别模型.文献[13]通过建立火焰视频时空特征模型来获取火焰的动态纹理和运动特征,从而及时发现工况变化.文献[14]建立了基于火焰图像特征的卷积循环神经网络(convolutional recurrent neural network,CRNN)模型来识别工况,并验证了其有效性.大部分现有文献关注的是火焰图像中火焰区、物料区的特征,很少关注鼓风管对回转窑中物料氧化还原反应以及工况的影响.由于关于图像中鼓风管位置分割提取的相关研究较少,因此采取一般图像处理技术来获取鼓风管的位置,如Ostu、模糊C均值聚类(fuzzy c-means,FCM)、遗传算法等传统方法.文献[8]对回转窑火焰图像利用中值滤波、FCM等方法提取出目标区域,进而获取特征指标值.文献[15]通过遗传算法寻找最优阈值来实现对目标图像的分割.但在火焰图像中,烟尘或窑头壁遮挡鼓风管的情况经常出现,这将导致传统方法不能准确地分割出鼓风管,即无法得到鼓风管的准确位置.

近年来,随着高性能计算与深度学习技术的发展,卷积神经网络已广泛地应用于视觉领域,例如有物体分类(如VGG(visual geometry group)[16],ResNet[17]),物体检测(如Faster R-CNN(region-based convolutional network)[18],YOLO(you only look once)[19]),物体分 割(如FCN(fully convolutional network)[20],UNet[21])等框检测方法.对于鼓风管,工人关注的是其管口的位置,而以上框检测方法难以利用后处理方式获得鼓风管管口中心点的位置.目前关键点检测方法有卷积姿势机(convolution pose machine,CPM)、堆叠沙漏网络(hour glass,HG)、Openpose、级联金字塔网络(cascaded pyramid network,CPN)等.在姿态估计的应用中,CPN模型与HG模型的检测精度明显优于CPM模型,这是由于CPM模型在传播过程中会损失一些空间细节信息,而CPN 模型使用GlobalNet,RefineNet以及HG模型使用注意力模块能融合更多上下文信息,从而实现关键点更精确的定位[22–23].文献[24]在研究建筑设备的姿态估计时分别采用了HG 模型与CPN模型,最终CPN模型的关键点检测效果优于HG模型.文献[25]比较了Openpose与CPN模型在预测婴儿姿势估计方面的效果,结果表明CPN 模型比Openpose的检测结果更准确.因此,本文将采用CPN关键点检测网络来研究鼓风管的位置.

综上所述,为了实现对鼓风管位置的准确检测,本文提出一种基于关键点识别的鼓风管位置监测方法.首先,文章设计了一种邻域关键点辅助的数据扩充方法,并选取经典网络CPN来预测鼓风管管口的中心点;之后,利用一种基于多帧图像的聚类分析算法来消除视频中烟尘完全遮挡的影响;最后,通过一种量化指标来实时记录与工况相关的鼓风位置数据,这也有利于及时发现异常鼓风状态,并为后续实现全自动化鼓风状态调节提供操作依据.

2 鼓风管位置监测方法

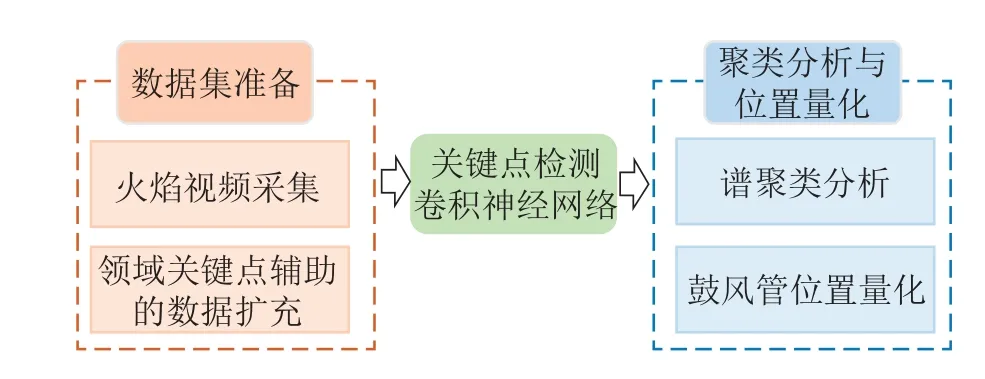

本节详细说明了鼓风管位置实时监测模型的方法框架,主要包括3个部分,分别是数据集准备、关键点检测网络、聚类分析与鼓风管位置量化,如图2所示.

图2 鼓风管位置监测方法总体框架Fig.2 The overall framework of the monitoring method for the position of the blower pipe

2.1 数据集准备

2.1.1 火焰视频采集

为了实现对鼓风管位置监测,本文利用锌浸出渣挥发窑工业现场的火焰视频建立图像数据库.由于现场工人仅在出现异常工况时调整鼓风管位置,因此火焰视频中存在大量鼓风管位置相同的图像帧.在此仅提取视频中鼓风管位置发生移动的图像帧,以提供更有效的、更具代表性的训练数据,也能减少模型的训练时间.

2.1.2 邻域关键点辅助的数据扩充

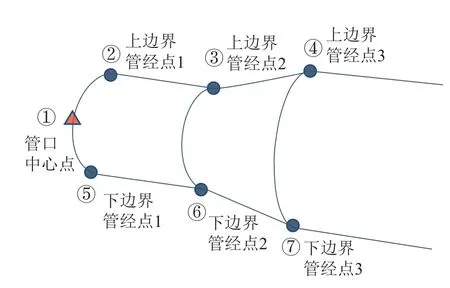

基于深度学习的关键点检测方法需要根据鼓风管的特点定义一系列关键位置点.由于鼓风管的关键点没有统一的定义,因此本文制定以下关键点定义规则:

1)参照鼓风管的结构特点定义关键点,尤其是管口处的关键点能表示回转窑中实际鼓风位置;

2)补充通常可见的辅助关键点标注,以增加训练数据量;

3)标注的关键点可被连接以形成每个鼓风管的形状轮廓,从而让模型学习鼓风管整体的深层次特征;

4)辅助关键点能够弥补图像中鼓风管口被烟尘或窑头壁遮挡所带来的影响.

根据实际鼓风管的形状特点,以及定义的基本规则,将鼓风管的管口中心、上下边界的管径收缩末端及管径扩张末端的关键点进行标注,共7个,如图3所示.其中,管口中心关键点的位置End代表实际窑头鼓风位置,而其余6个关键点作辅助关键点.在训练时,对关键点之间的对称性、连接性进行考虑,当管口位置被烟尘或窑头壁遮挡而其他关键点可见时,网络模型将会根据其他辅助关键点来估计管口点End所在位置.因此6个辅助关键点有助于提高管口中心点End检测准确性,去除烟尘或窑头壁部分遮挡的影响.

图3 鼓风管关键点的定义Fig.3 Definition of keypoints of the blower pipe

标注时,由于每个关键点都有被烟尘或者窑头壁遮挡的可能性,所以需标记出关键点的位置及其可见性.每个关键点信息可表示为(x,y,v);其中:x和y表示每个关键点在图像中的位置,即横向坐标和纵向坐标;而v代表每个关键点的可见性,v=0意味着关键点不存在于图像中;v=1意味着关键点存在于图像中,但被遮挡;v=2意味着关键点是可见的[24].鼓风管关键点是利用人工标注工具进行手动标注,生成的JSON文件包含每张图像中鼓风管关键点的坐标和可见性信息,且将其作为训练模型的真实标签.

另外,本文将采用在线数据扩充的方式,通过翻转、旋转、缩放的方法来扩充数据集,以防止模型出现过拟合的问题,同时提高模型的泛化能力[26].

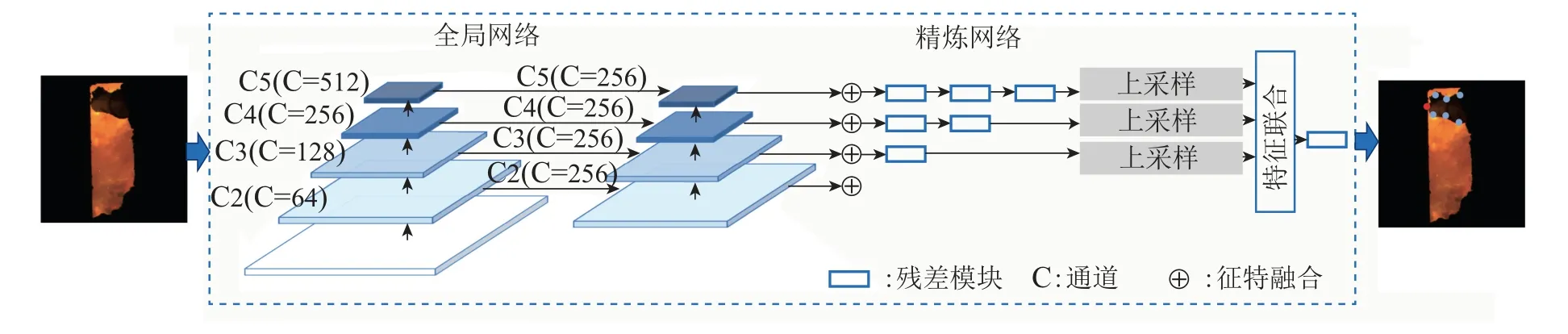

2.2 CPN网络

在人体姿态估计中,CPN网络是一种自顶向下的级联金字塔网络,检测精确度高.其中,需先找到图像中目标的边界框,从而对框内目标进行关键点检测[27].由于每张图像中只包含一个鼓风管,并为单目标检测,因此鼓风管的边框范围直接取为整张图像.

CPN卷积神经网络主要由两个模块GlobalNet和RefineNet组成,如图4所示.对于GlobalNet,使用Res-Net50中Conv2,Conv3,Conv4,Conv5这4层卷积来提取图像的4个不同尺度特征图,分别记为C2,C3,C4,C5,之后通过高斯核生成相应的关键点高斯热图.其中,C2与C3为浅层特征,而C4与C5为深层特征,蕴含更丰富的语义信息.为了将浅层特征与深层特征相融合,采用U型网络结构将4层特征图转换成相同通道,进而合并语义信息[28].但GlobalNet存在局限性,当其检测简单的关键点时效果很好,但是对于一些困难的关键点,检测效果较差,尤其对于一些被窑头壁(图像黑色区域)或窑内烟尘遮挡的关键点上,无法达到追踪要求.

图4 基于CPN的鼓风管位置检测网络Fig.4 Position detection network of blower pipe based on the CPN

针对于上述问题,RefineNet 将专门解决困难关键点的检测.GlobalNet输出的金字塔特征作为RefineNet的输入.对于不同层特征,先采用不同数量的bottleneck残差块进行处理[29],得到更深层次的特征解析,即困难关键点的特征;最后经不同倍数的上采样后,融合金字塔所有层特征信息,并将其传递给bottleneck,从而得到最终输出.

在网络中,RefineNet能够自动选择训练中困难关键点,通过对选择的困难关键点计算损失并进行反向传播,从而提高关键点的检测精度.其中,GlobalNet与RefineNet均采取的是L2损失,区别为GlobalNet是计算所有关键点的损失,而RefineNet是计算从大到小排序的前几个困难关键点损失,对于鼓风管检测,关键点一共为7个,其中,通过实验确定困难关键点个数为4个.GlobalNet损失及RefineNet损失计算如下所示:

CPN检测网络是对鼓风管所有标注关键点进行训练,而在测试时,仅需输出管口中心点End来监测鼓风管实际鼓风位置.同时,在训练中,CPN网络通过很好地捕捉到关键点之间的强相关性,以及前景(关键点)与背景之间的对比关系,最终能准确地检测出鼓风管管口中心位置.

2.3 聚类分析与鼓风管位置量化

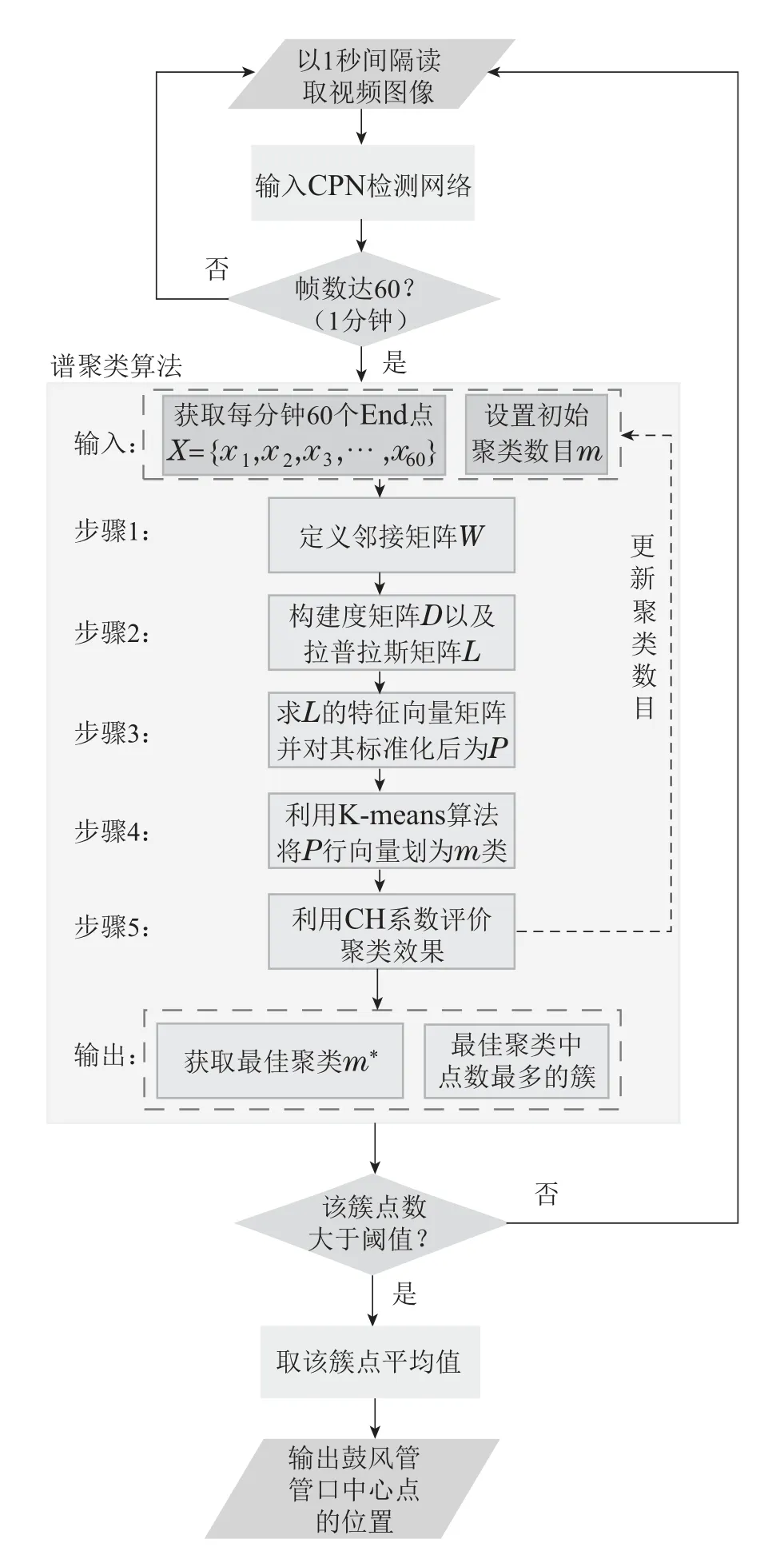

2.3.1 谱聚类分析

针对于烟尘部分遮挡鼓风管的问题,CPN网络能够通过关键点之间的连接性、对称性成功检测到管口中心点位置.但对于鼓风管被烟尘或窑头壁完全遮挡的情况,CPN网络的检测结果会产生较大误差.当视频作输入时,多个图像帧存在鼓风管被完全遮挡的问题,主要是受烟尘的影响,因此为了解决该问题,本文将提出一种基于多帧图像的聚类分析算法.

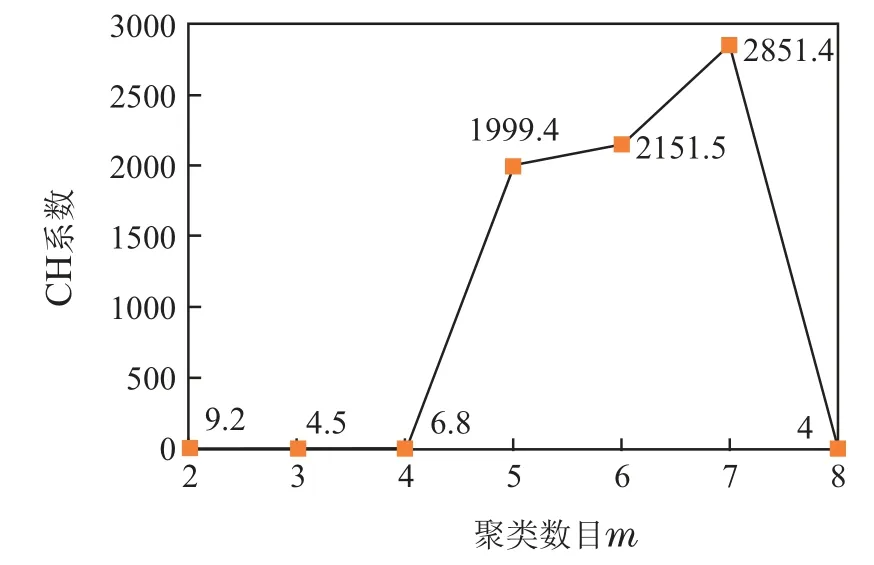

谱聚类是一种图聚类方法,它在数据分布方面的适应性强于传统聚类;同时将其结合CH(calinski harabasz)系数指标来评价聚类效果,最终能自动选取最优的聚类结果.对于谱聚类[30],先在无向加权网络中,通过K近邻法(k-nearest neighbor,KNN)定义对称邻接矩阵W={ωij}rr为

其中:X={x1,x2,···,xr}是r个点的集合;σ是高斯核函数的尺度函数.通过邻接矩阵构建度矩阵D={dij}rr,同时它是一个对角矩阵,对角元素为dii=

由此,可计算出拉普拉斯矩阵L=D-W,再将其标准化L′=.之后计算L′的特征值,并将其升序排列.若聚类数目为m个,则取L′的前m个最小特征值所对应的特征向量p,构建r×m特征矩阵并将其按行标准化可得P={p1,p2,···,pm}.最后将P中每一行作一个样本,通过K-means聚类算法划为m类.

CH系数是一种评价聚类的效果好坏的指标[31],以助于谱聚类找到最佳的聚类数目m∗,其计算公式如下:

其中: SSB(sum of square for between)和SSW(sum of square for within)分别是类间离散度和类内离散度;r为样本数;m为聚类数目;ri是类别i中的点数;fj是数据点j的特征向量;z是所有数据点的中心;zi是类别i的聚类中心.若CH系数越大,则说明聚类效果越佳.

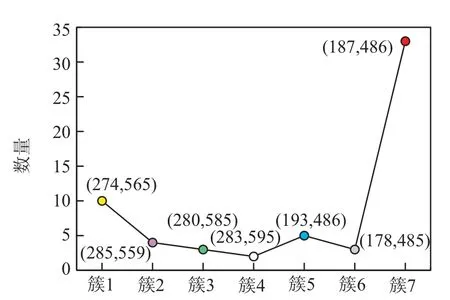

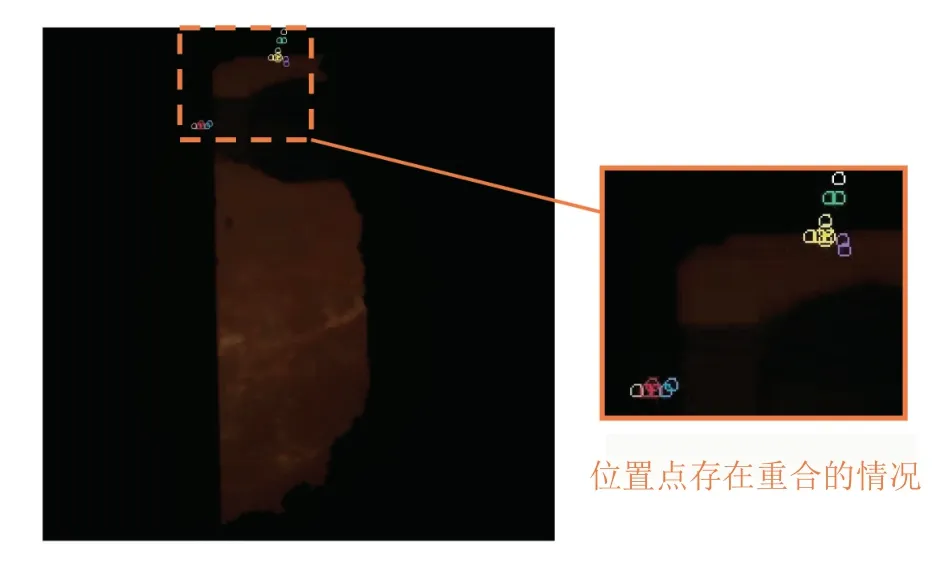

为了去除烟尘完全遮挡所产生的异常点,本文以1秒时间间隔连续提取图像帧,并对每分钟内60帧图像的End点坐标进行谱聚类分析,其中,初始聚类数目设置为2,聚类数目m在2到8范围内,之后,利用CH系数对其聚类效果进行评价,同时,不断更新聚类数目作谱聚类分析,循环结束后,CH系数最大值所对应的聚类数目则为最佳的m∗.最后,选取最佳聚类中End点数数目最多簇,若该簇数量大于或等于设定阈值30,则认为此分钟检测结果有效,否则忽略此分钟,继续检测下一分钟鼓风管位置.其中,设定阈值是通过多次实验获取.当检测结果有效时,对该簇中所有点的横纵坐标分别求取平均值,作为最终估计的管口中心点End位置,整个检测流程如图5所示.

图5 鼓风管管口中心点聚类流程Fig.5 The clustering process of the center point of the blower nozzle

2.3.2 鼓风管位置量化

根据工人经验,窑况与鼓风管位置是强相关的.实际中,工人会根据窑况的变化对鼓风管位置进行调整.由于现场挥发窑的逆时针旋转特性,物料则位于窑内右下角,如图6(a)所示.因此,顺着物料流动及分布的方向,当火焰亮、存在爆燃现象时,此时窑况为过烧,工人需把鼓风管位置移至左上方,减少右下方物料处的气流,避免燃烧过度,如图6(b)所示.当火焰较暗时,此时窑况为欠烧,工人需把鼓风管位置移至右下方,增加右下方物料处的氧气及气流,促使物料加快氧化还原反应,如图6(d)所示.当火焰亮时,此时窑况为正烧,工人把鼓风管位置移至斜中间,如图6(c)所示.

图6 工况、火焰与鼓风管位置量化指标关系图Fig.6 Quantitative index relationship diagram of working conditions,flame and blower pipe position

为了更好地实时显示鼓风管位置信息,记录窑头鼓风状态信息,及时发现异常情况,本文将提出一种鼓风管位置的量化方法.基于训练数据中鼓风管管口中心点的统计分析与现场操作经验,在此确定了鼓风管位置的分布范围并将其分为9类,如图6(b)所示.每个框对应一个等级.该等级划分能够反映工人所理解的燃烧状况.若鼓风管位置位于等级1,2,4时,此时鼓风管摆放位置处于看火口左上方,可以认为工况处于过烧状态,以助于减少右下方物料处气流.若鼓风管位置处于等级6,8,9时,此时鼓风管摆放位置处于看火口右下方,为欠烧工况,以助于增加右下方物料处气流,促使物料充分反应.若鼓风管位置处于3,5,7等级,则可认为工况处于正烧状态.同时,当鼓风管位置发生突然跳变,则表明鼓风管被大窑渣击中,且处于异常状态,可能会引起事故发生.

3 实验验证

3.1 数据集与模型训练

本文实验是采集了某大型国有锌冶炼企业氧化锌回转窑的窑头火焰视频数据,并使用TensorFlow框架搭建整个网络.原视频图像的大小为600×600,在此将每帧图像缩放成384×288尺寸大小作网络输入,同时对火焰图像数据集进行数据扩充操作.在CPN检测网络中,采用Adam 优化器,并设置初始学习率为0.0005,每隔40个epoch 更新一次学习率,降为原来的0.5倍,总共训练120个epoch;其中,采用15×15,11×11,9×9,7×7这4个高斯核,将关键点的真实坐标进行高斯转换并输出4 种热图,从而便于预测及计算损失值.

窑头火焰图像数据集共有952张图片,其中将训练集、验证集、测试集分别设置为666张、95张、191张图片.本文采用迁移学习的方法提升训练效率,首先,采用ImageNet预训练权重对网络进行初始化,之后,通过鼓风管标注数据集进行微调.

3.2 评估指标

对于关键点估计,使用标准的评估指标:PCK(percentage of correct keypoints)和OKS(object keypoints similarity).PCK通过计算正确估计的关键点个数占该类别关键点总数的比例来评价模型的准确性.当估计的关键点位置与真实位置之间的归一化距离小于阈值α时,则认为关键点被成功检测,一般α ∈[0,0.05][32].OKSn是获取第n幅鼓风管图像中真实关键点与估计关键点之间的相似性,在计算欧氏距离时加入一定的尺度,从而来评估关键点的好坏[33].PCK及OKSn具体计算方法如下:

其中:N为测试集中图像的总数;dn,k是预测第n张图像中第k个关键点位置与其实际位置之间的欧氏距离;cn为第n张图像的距离归一化参数;vn,k表示第n张图像中第k个关键点的可见性;σk为第k个关键点的归一化因子,反映的是该关键点对整体的影响程度;sn是目标尺度.由于每张图像都仅存在一个鼓风管,因此检测框取为整张图像.

3.3 实验结果与分析

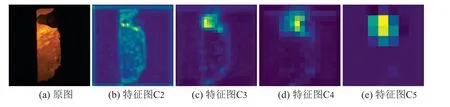

本章节利用所采集的氧化锌挥发窑窑头火焰视频数据对所提出方法进行实验验证.先对CPN 网络的4层卷积层所获取的不同尺度特征图进行可视化分析,如图7 所示,图7(a)是挥发窑窑头火焰图像的原图,图7(b)–(c)为Conv2,Conv3卷积层所提取的浅层特征C2,C3,图7(d)–(e)为Conv4,Conv5卷积层所提取的深层特征C4,C5.可看出图7(b)能够得到整幅图像的边缘、颜色等细节信息,图7(c)进一步得到鼓风管形态特征,图7(d)–(e)获取的是鼓风管更加抽象的语义信息.通过融合C2,C3,C4,C5这4个特征图进行预测,能够更准确地学习到鼓风管的有效信息,进而提升鼓风管位置的检测效果.

图7 不同卷积层特征图的可视化Fig.7 Visualization of feature maps of different convolutional layers

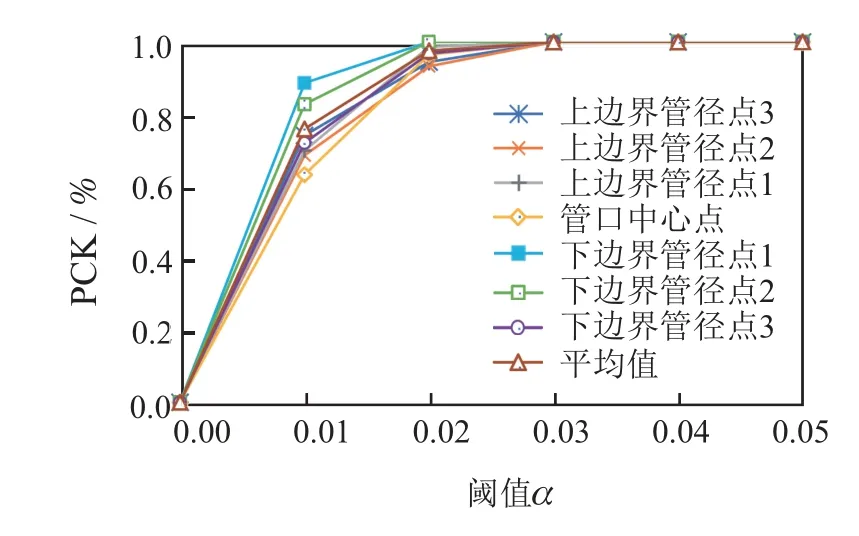

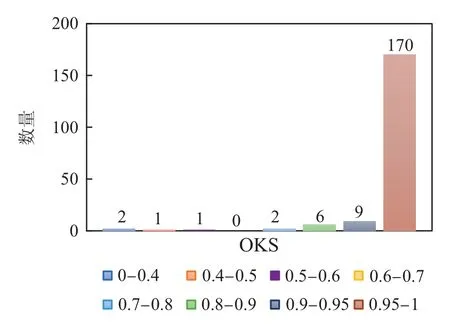

为了评估关键点检测模型的准确性,在此使用PCK以及OKS对关键点检测结果进行分析.当阈值α分别取0,0.01,0.02,0.03,0.04,0.05 时,7个关键点的PCK值以及其平均值如图8 所示,即关键点被正确检测的百分比.可看出,随着阈值α的增大,每类关键点的PCK值均先显著增加再趋于稳定;当α为0.02时,所有类别关键点的PCK值均超过94%,且当α为0.03时,所有类别的关键点都能检测成功.同时,关键点上边界管径点1,下边界管径点1和2的PCK曲线均高于平均曲线,关键点上边界管径点3,管口中心点,下边界管径点3均略低于平均曲线;整体上,PCK值及模型检测准确度较高.图9 显示了测试集中鼓风管关键点的OKS区间分布,可看出绝大部分鼓风管关键点的OKS均在0.95至1区间;其中OKS处0.95以上的鼓风管个数占测试集总数的89%,OKS处于0.9至0.95,0.8至0.9以及0至0.8区间内的鼓风管个数占测试集总数的比例分别为4.7%,3.14%,3.14%,因此大部分鼓风管关键点的检测相似度高.

图8 鼓风管关键点检测PCK曲线Fig.8 PCK curve for keypoints detection of the blower pipe

图9 鼓风管关键点检测的OKS区间分布Fig.9 OKS interval distribution for keypoints detection of the blower pipe

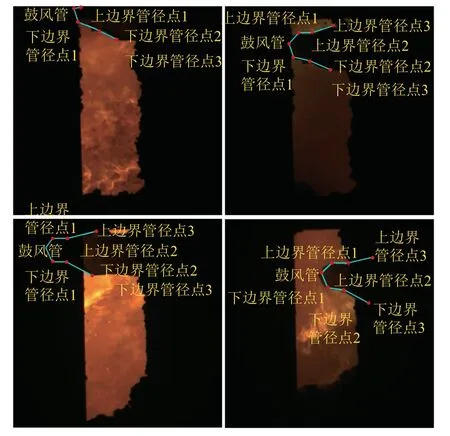

图10 是本文关键点模型检测出鼓风管轮廓的结果,可看出在烟尘较大以及窑头壁部分遮挡鼓风管的情况下,该模型能够准确地检测鼓风管的7个关键点,将其连接从而勾勒出鼓风管的形状轮廓.由于工人关注的是鼓风管管口位置,因此只用鼓风管管口中心关键点End代表鼓风管位置.

图10 鼓风管轮廓检测结果示例Fig.10 Examples of contour detection results of the blower pipe

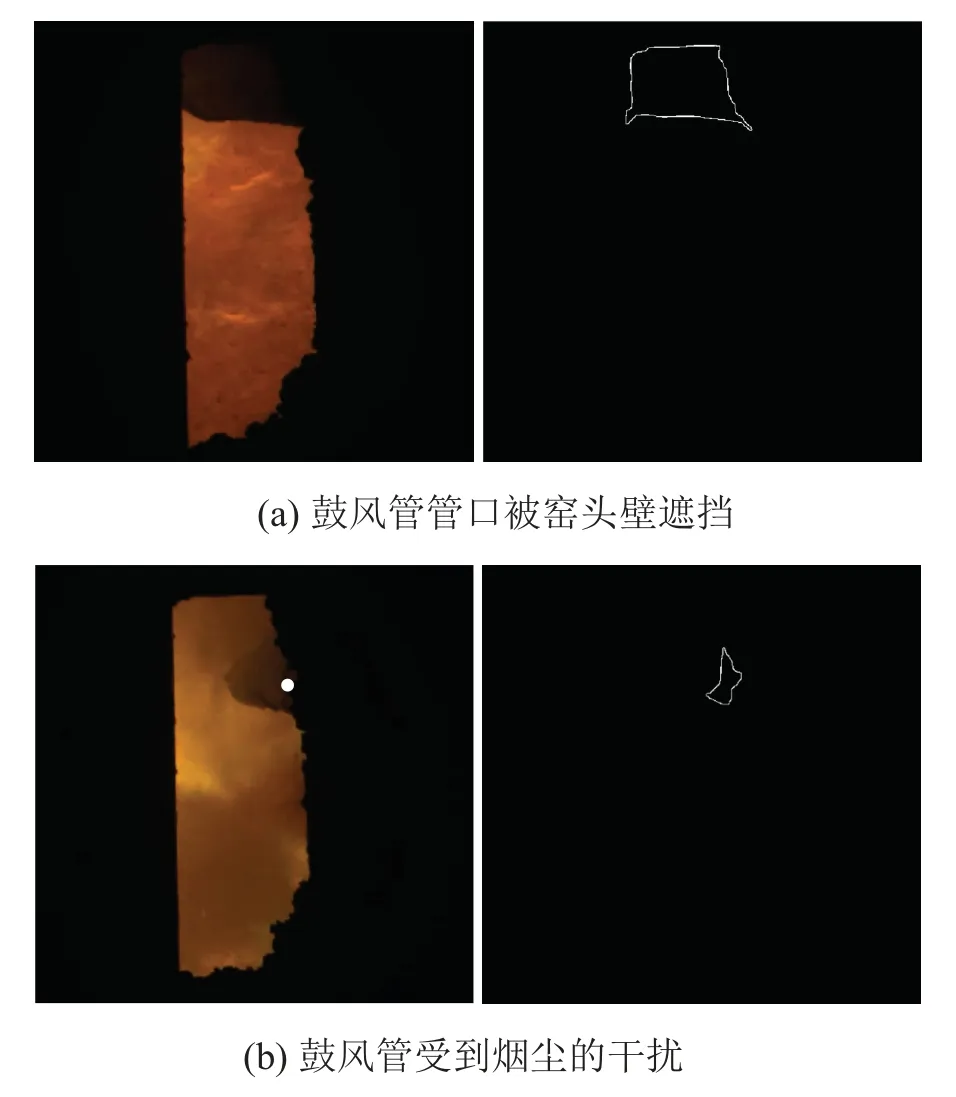

在聚类分析前,将基于图像分割的传统方法、单点检测模型及本文方法分别对测试集191张图像进行检测.其中,基于图像分割的传统方法是先结合CLAHE与Gamma 变换进行去雾预处理[34],之后进行图像分割;图11 是FCM与遗传算法分别对预处理后图像作分割,并使用Canny边缘检测算子获取鼓风管形状轮廓的结果,可看出遗传算法比FCM的分割鼓风管的效果更好.因此,传统方法将采用遗传算法分割出鼓风管,每帧鼓风管管口中心点位置可由分割后的鼓风管最左侧像素点获取.而单点检测模型是由仅训练鼓风管管口中心点End的CPN网络来输出每帧鼓风管的位置.

图11 不同传统方法分割鼓风管的结果Fig.11 The results of different traditional methods for segmenting the blower pipe

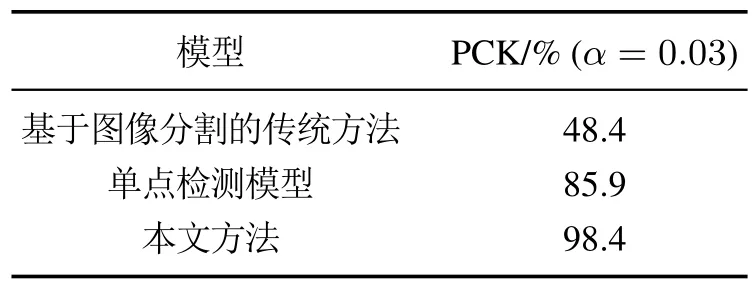

表1为聚类分析前不同方法的检测效果.可看出单点检测模型及本文方法均比传统方法效果好,本文方法的检测效果最佳.图12是聚类分析前该3种方法分别检测鼓风管管口中心点位置的结果.可看出除了类似C5烟尘完全遮挡鼓风管的情况,本文方法基本上都能检测出鼓风管管口的位置.而单点检测模型在检测类似B1,B2这些情况效果很好,但若出现B3鼓风管管口被窑头壁完全遮挡、B4存在部分烟尘遮挡及B5烟尘完全遮挡管口等情况时,该模型无法跟踪到鼓风管管口位置.对于基于图像分割的传统方法,它能检测出类似A1鼓风管管口完全清晰出现在火焰口内的情况,当出现A2,A3鼓风管管口被窑头壁遮挡时,传统方法分割会受到窑头遮挡的限制,如图13(a)所示,因此A2,A3仅能被检测到鼓风管与窑头壁衔接处,以此作鼓风管管口位置,此时产生的误差较大;同时当出现类似A4管口被烟尘部分遮挡、A5管口被烟尘完全遮挡情况时,传统方法分割会因烟尘的干扰无法准确检测到管口位置,如图13(b)显示了烟尘部分遮挡鼓风管时分割效果很差.综上,深度学习方法能不受传统方法图像分割、特征提取的影响,直接获取图像中更深层次的语义特征,得到更加精确的结果;同时相比于单点检测模型,本文方法能更好地捕捉到多个关键点之间的强相关性,成功解决窑头壁以及烟尘部分遮挡的问题,提高了鼓风管口中心点End的检测准确率.由于测试集中类似C5烟尘完全遮挡住鼓风管的情况较少,但在实际火焰视频中这种情况不在少数,因此在本文方法中引入基于多帧图像的聚类分析算法来减少烟尘完全遮挡带来的影响.

表1 聚类分析前不同方法检测效果对比Table 1 Comparison of detection effects of different methods before cluster analysis

图12 聚类分析前不同方法检测鼓风管口中心点的结果对比Fig.12 Comparison of the results of different methods for detecting the center point of the blower nozzle before cluster analysis

图13 特殊情况下遗传算法的分割结果Fig.13 Segmentation results of Genetic Algorithms in special cases

为了验证基于多帧图像的聚类分析方法能解决烟尘完全遮挡的问题,本文将取存在类似图12中C5情况的1分钟火焰视频进行实验.先以1秒间隔读取视频图像帧,并输入CPN检测网络,从而得到60个鼓风管管口中心End点的位置坐标,之后对其进行谱聚类分析,得到不同聚类数目CH系数得分,如图14所示,可知该分钟火焰视频的End点最佳聚类数目为7.图15显示了该最佳聚类各类别End点簇的数量以及各簇所有点的位置坐标平均值;图16中End点各颜色类别的聚类结果对应于图15中每个颜色簇.由此可知,簇7为该最佳聚类的点数最多簇,同时该簇的点数大于设定阈值30,因此取簇7所有点坐标的平均值(187,486)为此分钟鼓风管管口中心End点位置.从图16可看出,红色点簇7的坐标平均值用于代表管口中心点End位置,与实际情况相符,因此该聚类分析方法能够成功减少检测时烟尘完全遮挡鼓风管所带来的影响.

图14 不同聚类数目的CH系数得分Fig.14 CH coefficient scores of different cluster numbers

图15 End点最佳聚类的结果Fig.15 Results of the optimal clustering for End points

图16 鼓风管管口中心点聚类结果示意图Fig.16 Schematic diagram of clustering result of the center point of the blower nozzle

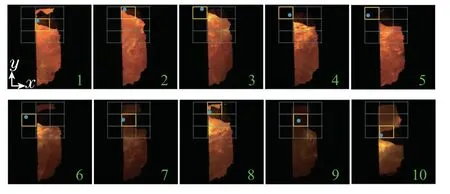

经过以上关键点检测及聚类分析后,接下来将通过所提出的鼓风管位置量化指标来观察结果的准确率,即正确量化的鼓风管位置个数占总个数的比例.在此取26个不同鼓风管位置的一分钟时长视频,将基于图像分割的传统方法、单点检测模型与本文方法在经过相同的聚类分析后作对比实验,最后该3种方法分别输出其每分钟量化指标结果的准确率,如表2所示.从表2可看出本文方法比基于图像分割的传统方法准确率高出38.46%,主要是由于该传统方法所分割出的鼓风管存在不完整性,例如当窑壁遮挡住鼓风管的管口时,管口的中心点无法凭借传统方法获取.同时将单点检测模型与本文方法进行比较,可看出本文方法的邻域关键点辅助的数据扩充能够提高鼓风管管口中心点的检测准确率.其中,本文方法出现检测错误主要是由于检测的时滞性,即本文是取每分钟视频的最后1秒图像进行显示并将其作为鼓风管的真实位置,因此若鼓风管在这该分钟内发生位置变动,最终聚类分析获取的位置可能与图像显示位置不一致;其次目前的数据集无法包含一些挥发窑中可能发生的异常状况,后期将增加数据集进一步提升精度.但整体上,本文方法检测准确率高,表明了其有效性.

表2 聚类分析后不同方法检测效果对比Table 2 Comparison of detection effects of different methods after cluster analysis

图17是本文所提方法检测一段火焰视频中鼓风管位置的量化结果,该视频中鼓风管的管口位置在某连续8小时的视频中共变化了10次,每次变化(即工人调节鼓风管位置)的时间间隔约40∼50 min,同时表3展示了对应于图17中位置1到10的鼓风管管口中心End点的实时位置及其位移变化的结果.从图17以及表3可看出,本文的方法能够实时检测到每分钟鼓风管管口位置以及其位移方向、大小,若出现鼓风管位置异常变化情况,能够及时反馈给工人其位置信息;同时成功解决了鼓风管管口可见性差、烟尘大等问题.

表3 鼓风管管口中心点的实时位置及位移变化Table 3 The real-time position and displacement change of the center point of the blower nozzle

图17 鼓风管口中心点位置连续变化的检测结果Fig.17 Detection results of the center point position of the continuously changed blower nozzle

4 结论

针对挥发窑鼓风管位置无法实时监测问题,本文通过对窑头火焰视频进行分析,提出了一种基于关键点识别的鼓风管位置监测方法来获取挥发窑窑头鼓风状态.首先,文章设计了一种鼓风管邻域关键点辅助的数据扩充方法,再利用卷积神经网络CPN网络对关键点进行检测.最后,通过对连续视频帧上的检测结果进行聚类分析并量化每分钟内鼓风管管口的位置,成功减弱了烟尘或窑头壁遮挡带来的不利影响,提升了鼓风管位置实时监测的准确性.所提方法在工业现场采集的氧化锌挥发窑窑头火焰视频上进行了实验验证,并与基于图像分割的传统方法、单点鼓风管位置检测模型进行了比较,结果表明所提方法取得了92.31%的精度,比传统方法及单点检测模型分别高了38.46%,15.39%.这表明了本文方法可以准确预测鼓风管的位置,有利于在未来挥发窑自动控制系统中实现鼓风管位置变化的感知与控制.