养殖工船高压增氧锥外形优选及配件开发

王 君,谢永和,李德堂,高炜鹏,陈 卿,张佳奇,王云杰,洪永强

1. 浙江海洋大学 a. 海洋工程装备学院,b. 船舶与海运学院,浙江 舟山 316022

2. 中国水产科学研究院渔业机械仪器研究所,上海 200092

随着养殖技术水平的不断提升,水产养殖业正逐渐朝工厂化、集约化方向发展[1-4]。根据中国渔业统计年鉴数据[5],2022 年我国海水养殖产量占总养殖产量的四成以上,海水养殖面积增长率为淡水养殖的2.4 倍以上,且主要集中在近海。增大海水养殖面积,减少环境污染,向深远海要空间,是我国海水养殖业结构转型的重要方向[6-7]。发展深远海养殖,对保障粮食安全、促进水产行业供给侧改革和近岸海域生态修复意义重大,具有广阔的市场前景和重要的战略意义[8-10]。然而,目前我国海水养殖设备研发水平仍较落后,生产效率不高。随着深远海养殖浪潮的兴起,其配套装备的开发已迫在眉睫[11-14]。早在20 世纪70 年代末,随着“未来海洋牧场”概念被提出,养殖工船这一构想应运而生,并在近年取得了显著的理论成果[15-16]。其中,以养殖工船为代表的深远海养殖装备及其相关设备的创新与开发,是建设“蓝色粮仓”的重要举措。

增氧锥由 Speece 博士于 1969 年发明,并以“Speece Cone”作为专有名词命名[17]。增氧锥安装时无需与养殖池直接接触,且不占据养殖空间;若有2 台以上增氧锥,可实现设备检查维护时不停产。增氧锥本身无动力设备,其增氧时需用水泵向锥体内部自上而下供水,使养殖乏氧水流经整个增氧锥,同时有外接氧气瓶或是制氧机的曝气管向锥体输送氧气。借由上窄下宽的结构外形,形成顶部流速大、底部流速小的流场结构。根据流体力学原理[18],进入增氧锥内部的氧气气泡会始终在顶部波动,实现气液接触,不停地与进入锥体的低溶解氧水进行混合,从而增加水中的溶解氧,达到向水体增氧的目的。同时因其密闭的结构,多余未溶解的氧气也不会扩散到空气中,而是在锥体内持续波动,或通过特殊的回收管道回收再次参与混合[19]。完成气液混合的高溶氧水由增氧锥下方的出水口流出,整个过程中氧气的利用率最高可达到90%,符合节能高效的绿色生产模式。

在对增氧锥的相关研究中,Ashley 等[17]通过试验验证了增氧锥在不同高度及不同气液流量比情况下的增氧效果,优选了常规情况下增氧效率较高的氧锥设计参数。Ashley 等[20]试验测试了不同水流量和气体流量情况下增氧锥的氧气利用率,并比较了纯氧增氧与传统空气增氧的效率差别。陈有光等[21]试验分析了氧气流量与增氧锥增氧效率的关系,推算了增氧锥的氧气利用率关系式,为增氧锥工作时根据养殖情况设置合理的氧气输入量和水流量提供了理论依据。然而,针对养殖工船这一特种高密度养殖方式,常规的增氧锥设计方案仍有优化的余地。本研究通过增大增氧锥溶解氧压力以提升增氧效果,利用公式及软件模拟分析高压情况下增氧锥截面角度对内部流场的影响,并开发相应配件辅助其增氧;通过自主设计的软件控制模块,搭建出整体试验系统,并于模拟水池进行试验,验证配件的开发效果,以期为以养殖工船为代表的深远海养殖增氧设备的设计与生产提供参考。

1 流场分析软件与方程求解方法

随着计算流体动力学 (Computational Fluid Dynamics, CFD) 的应用场景越来越多,各种建模仿真软件开始开发适配于自家基础功能的流体仿真分析插件,利用流体仿真软件进行数值模拟,能够较为快速、直观地获得流体的运动轨迹图和压力、速度等物理性质的分布图,在实际图像的基础上进行分析优化,可大幅减少试验研究的工作量[22]。达索公司开发的软件SolidWorks,作为三维设计软件中应用最广泛、兼容性最佳的产品,主要用于机械设计,同时还具有大量可应用于各种行业的功能性插件。本文采用 SolidWorks 软件绘制出三维模型后导入到Flow simulation 插件中,运用其快速分析的特点,不过于追求仿真的准确性,主要突出对比不同外形模型的效果,进行配件选型、外形选优的研究工作。

根据气液两相流原理可知,氧锥在工作时,增氧效果主要取决于气泡与水接触的充分程度[23]。增氧锥模型与传统文丘里管结构相似,唯一不同在于文丘里管是借助其结构产生的负压吸入气体,而增氧锥靠外界压力输送气体;归根结底二者都是气液两相流的双流体模型。同时,因为增氧锥自上而下流通面积的增大,液体速度径向分布的均匀性较差,导致其内部的流场结构也较为复杂,易产生非对称湍流。下面根据其气液双流体模型与混合湍流性质进行理论公式的推导。

1.1 守恒方程

气液两相流模型的连续性方程表达为 (b 为气相,l 为液相):

式中:t为液相与气相的交流时间;εl和εb分别为液相和气相在氧锥内所占的体积分数;ρl和ρb为液相和气相的密度;υl和υb为液相和气相在氧锥内的流动速度。

动量守恒方程表达为:

1.2 混合湍流模型

因高压增氧锥内气液两相流速均较大,层流被破坏,相邻流层间产生混合,形成多相流湍流,可利用混合湍流模型进行描述。混合湍流模型是单相k−ε模型的扩展,适配于氧锥内的分层多相流。运用混合物的性质和速度可有效捕捉湍流现象。

式中:k为湍流动能;ε为混合体积分数;ρm为混合密度;vm为混合速度;μt,m为混合黏度;Ck,m为平均速度梯度产生的湍流能;C1ε和C2ε是常量;σk和σε是k方程和ε方程的湍流普朗特数。

2 增氧锥优选方向与仿真结果分析

针对某养殖工船技术指标:增氧锥溶氧压力为0.7 MPa、增氧锥流量大于45 m3·h−1即可满足使用要求,围绕这2 个物理属性,对增氧锥的外形及相关辅助配件进行优选和开发。

2.1 利用单一液相流体仿真优化增氧锥外型

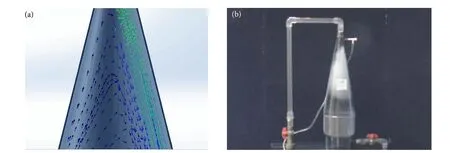

传统的增氧锥因在露天安装,无需考虑其空间问题,而养殖工船由于空间紧凑,需要优化设计其外型,使其既满足养殖需要又能减小空间占用。选择在同一高度下,对增氧锥的角度进行对比分析,优选特定工况下增氧效果最佳的角度。参考文丘里管慢速端设计角度介于23°~35°,且减少空间占用取偶数角度,最终选定截面角度分别为24°、28°、32°,将SolidWorks 软件绘制的3 个不同角度的增氧锥置于同一建模环境,设置其出入水口的边界条件参数相同,采用Flow simulation 插件进行网格化分析,进行单一液相的流体仿真 (图1)。

图1 24°、28°、32° 截面角度的流体仿真分析图Fig. 1 Analysis diagram of fluid simulation at 24°, 28° and 32° section angles

结果显示,相较于其他2 个角度,增氧锥截面角度为28° 时,其锥内流体的最大速度值最高。根据伯努利原理,增氧锥中水的流速越大,气泡受到的压强则越小,流速自上而下越来越慢,而压强则自上而下越来越大,迫使气泡向上聚集,最终处于受力平衡的动态悬浮状态,极大地延长了气液接触时间。气泡的悬浮波动和接触时间的延长,更有利于氧气与水的混合交换,增加了氧气的利用率,从而提高了增氧锥的溶氧效率。

本研究同时还发现,由于增氧锥喉管附近的液体速度较大,随着增氧锥横截面面积的增加,锥内液体流速逐步降低,液速径向分布的均匀性较差[24],液体发生了偏流现象 (图2-a)。随着增氧锥角度的改变,所产生的偏流现象也发生了变化,增氧锥的角度越大则偏流效果越小。并非要完全避免偏流现象才能使其工作效率最高,适当的偏流现象反而有助于底部气泡向上聚集。经亚克力增氧锥模型试验 (图2-b) 发现,喉管偏下处位置水流与气泡偏流现象较明显,可看出右侧气泡波峰明显高于左侧。同时为切合节能环保型的绿色生产原则,较之其他角度,增氧锥截面角度为28°时具有较高的水流速度,也因适当的偏流现象带来了较好的溶氧效果;并且在加工过程中发现,28° 的圆锥展开扇形角度约为88°,这在生产加工上有一定的优势 (1 张整圆钢板可生产4 台氧锥的锥形筒,从而使余料最小)。

图2 增氧锥发生的偏流、回流现象和实验模拟过程中发生的偏流Fig. 2 Partial flow and reflux in speece cone and biased flow occurred during experimental simulation

2.2 利用气液两相流体仿真开发增氧锥配件

传统增氧锥曝气设备通常安装在一侧或是安装在水流经管的增氧锥内部,这会破坏增氧锥内流体的稳定性。且部分曝气设备由于进气口单一,产生的气泡较大,不如微气泡表面积大、气含率高、上升速度慢、溶解速度快且更容易溶解于水[25]。根据文丘里管原理和微气泡理论,笔者设计开发了一款新式多孔结构环形微孔曝气射流器[26-27](图3-a):

图3 微孔曝气射流器截面图和流体仿真图Fig. 3 Cross-sectional view and fluid simulation diagram of microporous aeration jet

环形进气结构可以最大限度地保持原有液体的流动轨迹;微孔结构能够产生大量微气泡,使气液交换更加充分;结合房燕等[19]的研究结果,调整氧气输送位置,置于气泡黏连效果影响最小的喉管上方,尽可能保持微气泡的品质和数量。当氧气由曝气装置流出时,通过文丘里结构产生的负压与水流进行气液交换,剩余未溶于水的气泡一部分仍停留在曝气管内与水体交换,另一部分则进入增氧锥中,与未发生交换或交换后氧气发生逃逸的水体进行再次交换。

对微孔曝气射流器进行流体仿真,采用进水压力0.7 MPa、进气压力0.2 MPa 的增氧锥作业,观察内腔压力流速等分布情况,由此分析该配件的合理性,检验是否会因进水压力过大导致水流进入气管引发功能失效。图3-b 的仿真结果显示,根据其文丘里特性,水流经管曝气管喉管位置产生的负压区仍在喉管处内部,其压力也低于输气管道压力,故不会发生水流误入气管的情况。

3 增氧锥设备整体仿真及试验模型验证

3.1 增氧锥设备整体仿真

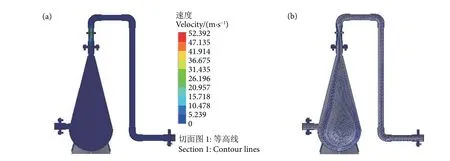

以上对增氧锥的溶解氧压力指标要求进行了分析。现对增氧锥及其配套管路采用SolidWorks 进行建模装配:进出水管路尺寸为DN80 (公称直径80 mm),使用3 个90° 通件依次连接水管和曝气射流器,压力突变部分、射流器与增氧锥之间采用可靠性更高的法兰连接;随后进入Flow simulation 进行流体仿真分析,设定其进口压力为0.7 MPa,连接观察其出水的速度,同时经由仿真软件模拟出水在增氧锥内的流动情况,以便确定其流量技术要求是否达标。

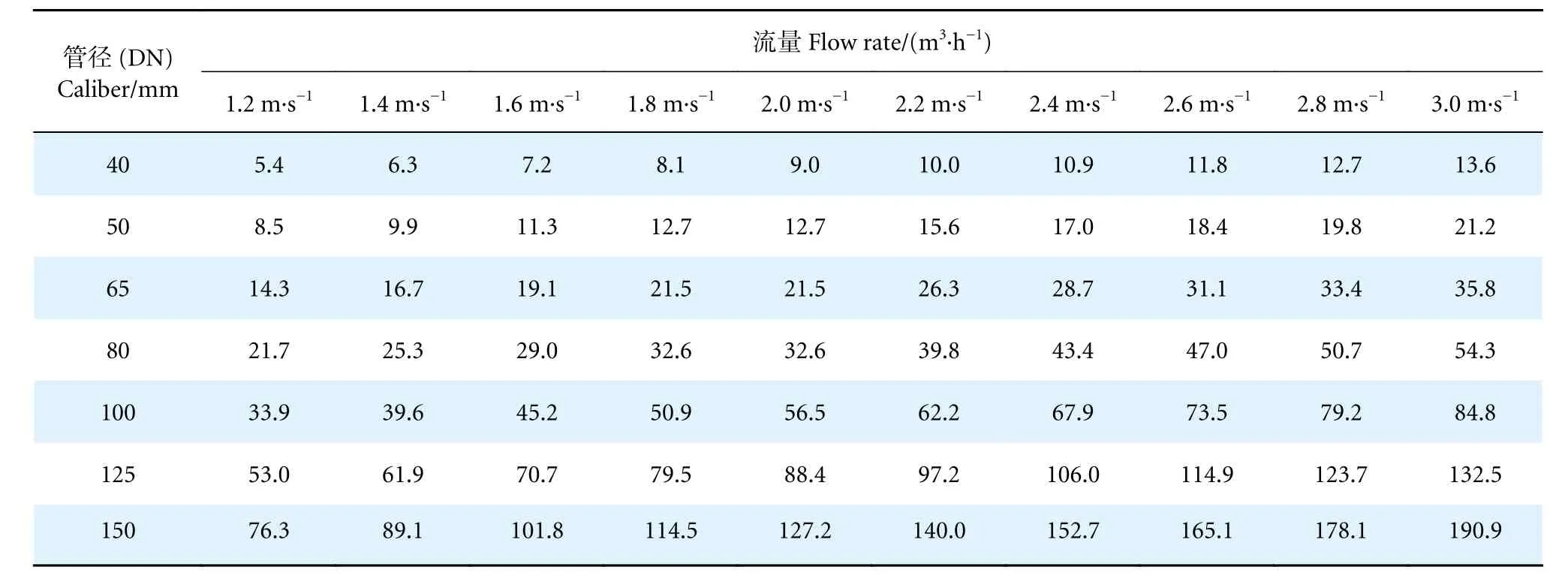

设置增氧锥进水压力为0.7 MPa 进行仿真,由图4-a 可知,该工况下增氧锥内的流速平均值为2.6 m·s−1;根据管径、流速、流量对照表 (表1),当管径规格为DN80、液体流速为2.6 m·s−1时,流量为48 m3·h−1,满足预先规定的技术指标(大于45 m3·h−1);通过观察Flow simulation 生成的增氧锥内部液体流动轨迹图 (图4-b),得出其内部液体走向也符合预期。

表1 管径、速度、流量对照表Table 1 Check list of caliber, velocity and rate of flow

图4 增氧锥整体速度分布图和内液体流动轨迹图Fig. 4 Overall velocity distribution plot and diagram of liquid flow trajectories in speece cone

3.2 增氧锥实验模型验证

采用如图5-a 所示的系统装置进行试验。增氧锥自动控制系统由监测系统、控制系统与气液混合系统组成。以溶解氧传感器等组成的溶解氧监测系统可通过测量水中的溶解氧浓度进行输入数据的采集处理。结合蒋建明等[28]、周红标[29]和史兵[30]的研究成果,以可编程逻辑控制器 (Programmable logic controller, PLC) 为控制系统,采用Matlab R2016a 软件设计水质监测程序,对传感器的数据与当前需氧量进行对比,再将判定结果传输到水泵变频器,以控制高溶氧水的流量,从而调节水中溶解氧水平[31]。实际水池试验如图5-b 所示,通过PLC 控制氧气瓶氧气的流量,与水泵供水从水池左侧吸入的水同时进入增氧锥,最后于增氧锥中进行气液混合,流出的高含氧水体于右侧进入水池,经水体的流动扩散开来,达到全局增氧的效果。

如图6 所示,根据某养殖工船养殖舱内08:00—16:00 的溶解氧监测数据发现,溶解氧质量浓度达到10 mg·L−1时,即可满足大部分时间的溶解氧需求。故以10 mg·L−1为检验指标,在其他条件相同的情况下,比较了有无微孔曝气装置的增氧锥内水体溶解氧的质量浓度从5 mg·L−1到达10 mg·L−1的速度。由图7 可得,当增氧锥安装微孔曝气射流器时,对水体溶解氧提升速度较为明显。

图7 增氧锥内溶解氧提升速度对比Fig. 7 Comparison of dissolved oxygen enhancement rates in speece cone

4 讨论与小结

目前针对增氧锥开展的研究较少,仅见个别研究对增氧锥进行了CFD 数值模拟[32],与其较为平整的仿真结果不同的是,本试验的仿真结果偏流现象明显,这可能是由于两种数值模拟软件的偏差以及仿真时边界条件的参数设置不同所致。本试验增氧锥的压力较一般的增氧锥更大些,且因曝气管的文丘里喉管区域流速过快,导致偏流现象严重。此外,溶解氧传感器的放置位置也是造成差异的原因之一,监测位置离出水口越近,传感器的读数变化越明显,这是本试验结果与其他研究不同的原因之一。

因客观条件所限,本试验并未对设备的氧气利用率进行深入探究。同时在试验过程中也发现,溶解氧传感器的精确度及增氧锥增氧系统软硬件的配合性对增氧系统溶解氧效果的影响较大,后续有待深入研究溶解氧传感器精度的补偿性算法及增氧锥系统的智能控制方法,软硬件同步适配开发也是后续研究的重点和难点。

根据Flow simulation 流体仿真数值模拟及实际数据分析,本文提出了增氧锥截面角度为28° 结构优化方案及环形微孔曝气射流器配件开发,其在一定条件下能够有效提高增氧锥的增氧效果。作为针对养殖工船特定工作环境开发的配件,对于积极推进深远海养殖业发展具有重要现实意义,并可为养殖工船等深远海养殖设施的增氧设备设计与生产提供参考。