考虑进水速率的水厂泵机排水流量自动控制

刘 念

(北京市市政工程设计研究总院有限公司,北京 100082)

水泵在轻工业系统中扮演着重要角色,广泛应用于船舶系统、矿山冶金[1]和水力发电等领域。为提供安全、节能和高效的服务,对水厂泵机排水流量自动控制技术的要求不断提高。需要控制能耗较小,并在不同工况下保持稳定的控制精度。因此,现有的自动控制方法需要进行升级与优化[2]。

文献[3]推算出涌水规律,构建基于前馈补偿技术的解耦控制模型,通过求解前馈补偿解耦矩阵完成泵机排水流量的自动控制。该方法的控制过程中能耗较大;文献[4]设计出水泵机组配套电气设备,采用相互间联锁技术作为联动控制关键。该方法没有抑制水流量的大幅度波动,导致方法控制后的排水流量不稳定;文献[5]将粒子群优化算法与支持向量机回归算法相结合,构建基于粒子群-向量机的水厂泵机排水量调度模型,并结合粒子群对数据寻优。该方法没有考虑控制误差,导致控制精度低。

为了解决上述方法中存在的问题,本文提出考虑进水速率的水厂泵机排水流量自动控制方法。

1 水厂泵机排水流量自动控制

1.1 水流量波动抑制

针对水厂泵机排水流量波动大的问题,采用基于自适应调节速率的控制策略构建自适应调节速率模块结构,将水流量偏差作为调整因子,自适应变换进水速率,抑制水流量大幅度波动,具体步骤如下:

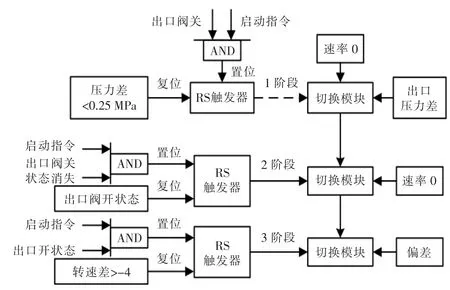

(1)自适应调节速率模块结构如图1 所示。当水厂泵机出口阀处于关闭状态时,启动指令触发,此时进水速率处于第1 阶段。

图1 自适应调节速率模块结构Fig.1 Structure of adaptive rate adjustment module

在自适应调节速率模块结构中,通过监测泵机出口压力和管道周围压力[6]之间的差异来调节进水速率。当压差趋于稳定且满足设定的阈值小于0.25 MPa 时,自动切换进水速率,并完成第1 阶段升速的任务。

(2)在出口阀缓慢打开过程中,进水速率升至第2 阶段。

此阶段水厂泵机保持转速稳定,然后将升速率调整为0,RS 触发器自动复位,该阶段升速结束。

(3)当出口阀完全呈现开状态时,自动启动指令触发,进水速率升至第3 阶段。

该阶段在升速过程中,泵机逐步出力,出力后对排水流量波动产生较大影响,因此根据排水流量实际值与设定值之间的偏差,自适应地调整进水速率,在升速过程中控制排水流量的波动[7]。设置基础升速率为95 r/min,排水流量偏差大时自适应降低进水速率。当水厂泵机转速与已出力泵机转速差大于-4 r/min 时,该阶段结束。

1.2 建立水厂泵机数学模型

根据水厂泵机抑制排水流量大波动后的转速、排水流量和压力特性等参数构建泵机数学模型,具体步骤如下:

(1)在转速驱动下,水厂泵机的实际排水流量等于或趋近于设置的目标排水量,因此泵机的理论转速[8]是由目标排水量与实际排水量共同计算得到的,公式如下所示:

式中:s1为水厂泵机的理论转速;l 为目标排水流量;D 为泵机实际排量。

(2)在水厂泵机的实际运行中,难免会出现泄露问题,主要分为外泄露与内泄露,具体与压力、水体温度、黏度、泄露系数等相关。考虑水厂泵机泄露量,引入补偿控制策略,计算公式如下所示:

式中:s2为泵机泄露量补偿转速;p 为泵机的输出压力;α 为泵机的泄露系数;β 为水体黏度;χ 为水体的黏温系数;T 为实际温度;T0为参考温度。

(3)在水体体积压缩压力[9]下,水厂泵机的补偿转速s3计算公式如下所示:

式中:s 为水厂泵机的实际转速;δ 为液体弹性模量。

其中,实际转速s 的计算公式如下所示:

(4)将式(1)~式(3)代入到式(4)中,得到水厂泵机的转速,表达公式如下所示:

(5)结合转速、排水流量,得到水厂泵机的数学模型[10],公式如下所示:

式中:g0为泵机的实时水位;t 为时刻;R 为泵机的实时流量;Ot为滞后时间常数。使用数学模型推断和预测未来的水位变化趋势,从而对排水流量进行预测和调节。

1.3 引入优化性能指标的自动控制策略

基于优化性能指标的自动控制策略,利用数学模型得到的泵机实时水位g0满足控制要求。并通过对参考输出进行滚动优化来调节排水流量,使其接近最优值。在满足最小能耗要求的前提下,实现水厂泵机排水流量的自动控制。具体步骤如下:

(1)作业前,水厂泵机预留的水位上升空间越大,提水扬程越大,所需的能耗越多,为了进一步优化泵机的控制性能,在满足最小能耗目标的条件下保证排水量不外溢,需要在水厂泵机的数学模型中引入预测控制算法。

(2)将预测函数运用到水厂泵机数学模型中,输入值为泵机的实时流量,并采用正交基函数[11]的线性形式表达输入值,公式如下所示:

式中:t 为时刻;i 为时间段;m 为工况系数;φ为加权系数;F 为正交基函数;U 为预测步长。

(3)水厂泵机水位预测值g 由模型输出与模型函数[12]两部分构成,公式如下所示:

式中:g1为模型的输出值;g2为模型函数;e 为输出响应。

(4)在泵机数学模型中,通过预测器获取理想输出值与实际输出值之间的误差,误差获取公式如下所示:

式中:φ 为误差;j 为时间段;γ 为预测误差的递增斜率;σ 为误差的最小方差。

(5)输出经过误差补偿后的预测输出值,公式如下所示:

(6)预测控制策略的输出值应无限接近设定值(最佳运行水位),计算最佳运行水位与输出值之间的误差,获取误差补偿量:

式中:ε 为最佳运行水位与参考输出之间的误差;u为衰减系数;x 为期望参考输出的过渡过程。

(7)得到ε 后,计算水厂泵机数学模型的排水流量参考输出值,公式如下所示:

式中:g3为参考输出;gbest为最佳水位。

(8)引入二次型优化性能指标,通过对参考输出滚动优化实现排水流量的优化调整,完成水厂泵机排水流量的自动控制。性能指标公式如下所示:

式中:K 为优化性能指标。

2 实验与分析

为了验证考虑进水速率的水厂泵机排水流量自动控制方法的整体有效性,在Simulink 中搭建水厂泵机模型,并设置相应的参数:泵机叶轮直径=0.3 m;泵机进口直径=0.2 m;泵机出口直径=0.25 m;最大效率=75%;额定效率=70%;额定功率=10 kW;额定转速=1500 r/min;迭代次数=100 次;收敛精度=0.001。根据这些参数,编写MATLAB 代码来描述泵机的特性方程。并在Simulink 中建立水厂泵机实验平台,将导出模拟得到的实时数据,并使用Python 读取和分析。通过Python 编写优化算法的代码,使用LabVIEW编写控制程序,实现实时控制水厂泵机的排水流量。将控制后的水流量变化情况、控制能耗、控制精度作为评价指标,采用所提方法进行测试。

2.1 控制后的水流量变化情况

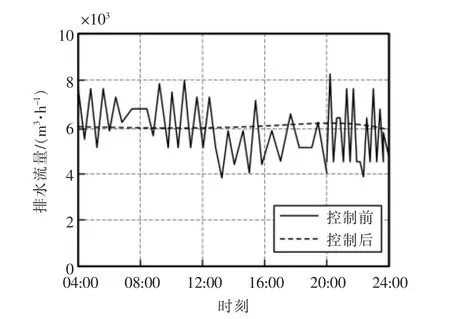

控制前、控制后的水厂泵机排水流量的变化情况,如图2 所示。

图2 控制后的排水流量Fig.2 Controlled drainage flow rate

分析图2 可知,控制前的泵机排水流量在4000~8000 m3/h 之间波动,控制后的排水流量波动现象得到明显改善,起到削峰填谷的作用,保证排水流量基本稳定在6000 m3/h 左右。说明针对水厂泵机排水流量的自动控制,所提方法的控制效果较好。

所提方法在水厂泵机排水流量自动控制过程中,采用基于自适应调节速率的策略抑制水流量大幅度波动,进而提高了方法的排水流量控制效果。

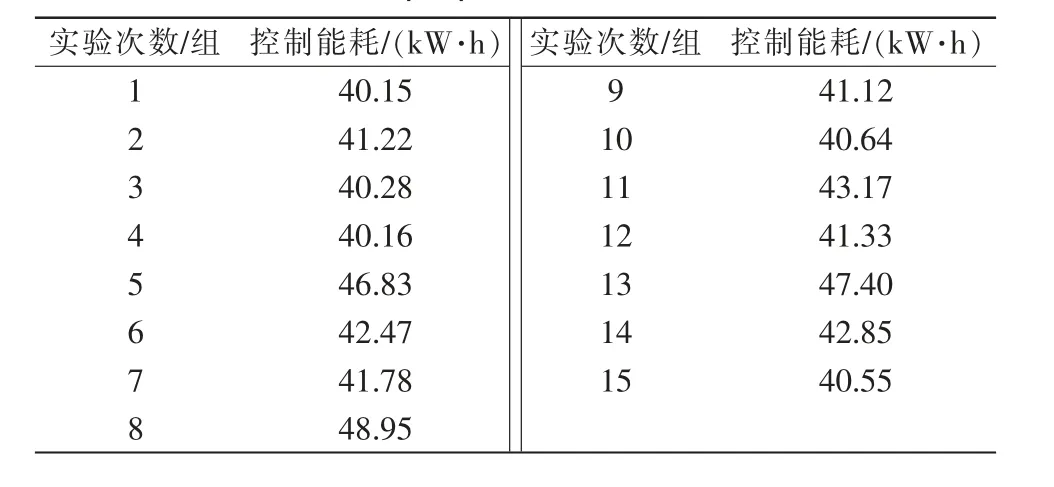

2.2 控制能耗

控制能耗是指各个方法在水厂泵机排水流量自动控制过程中所消耗的电能,在同一组水厂泵机测试环境中,控制能耗越大,说明方法的性能越低;反之,说明方法的性能越好。所提方法测试结果如表1 所示。

表1 所提方法的控制能耗Tab.1 Cont rol of the energy consumption of the proposed method

对表1 分析可知,针对水厂泵机排水流量的自动控制,所提方法的控制能耗最小值为40.15 kW·h、最大值为48.95 kW·h。说明所提方法的控制性能较强。

2.3 控制精度

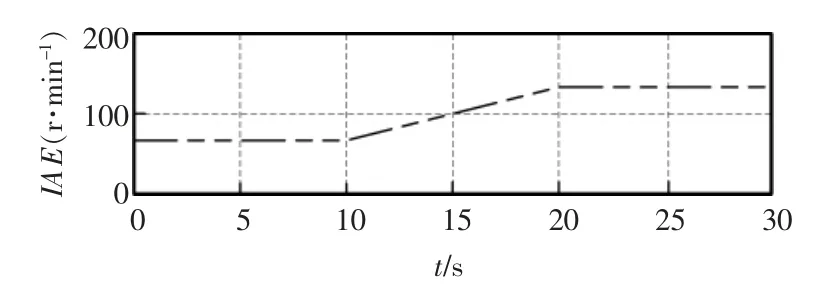

当水厂泵机出现变量变载工况时,各方法的控制精度均会受到影响,采用IAE(偏差积分)作为各方法动态过程的控制评价指标,计算公式如下所示:

式中:t1为控制时间;λ 为控制误差;dt 为求导过程。

IAE 数值越小,表明方法的控制精度越高;IAE数值越大,表明方法的控制精度越低。

设置水厂泵机初始运行时的给定转速为500 r/min,10 s 后将转速突变为1000 r/min,20 s 后转速恒定。在变量变载工况下,所提方法的控制精度测试结果如图3 所示。

图3 所提方法的控制精度Fig.3 Control accuracy of the proposed method

分析图3 可知,当水厂泵机出现变量变载工况时,所提方法的IAE 数值出现小幅度增长,且回归稳定状态时间短。说明该方法的控制精度较高,且控制精度在变量变载状况下所受影响程度较小。

3 结语

目前水厂泵机排水流量的自动控制方法存在控制后排水流量不稳定、控制能耗高、控制精度低等问题,为此提出考虑进水速率的水厂泵机排水流量自动控制方法。经实验得出结论,所提方法能够实现对排水流量的削峰填谷控制,保持流量稳定在预期目标值附近。在控制能耗方面表现较好,能够更有效地利用电能。在变量变载工况下,所提方法的控制精度较高,且对于突变情况的响应更迅速稳定。因此,综合考虑水流量变化情况、控制能耗和控制精度,所提方法适用于水厂泵机排水流量的自动控制,并具有较好的效果。