轻烧MgO粉对凝胶注模法制备MgAl2O4多孔陶瓷性能的影响

朴佳思 杜庆洋 唐钰栋 白佳海

1)山东理工大学材料科学与工程学院 山东淄博 255049

2)山东工业陶瓷研究设计院有限公司 山东淄博 255049

MgAl2O4多孔陶瓷耐火度高、抗热震性好、化学稳定性佳,常用的制备方法为低温燃烧法、干压成型法和凝胶注模法等[1-3]。其中,凝胶注模法可以用来制备形状复杂的MgAl2O4多孔陶瓷,应用较广。值得注意的是,在凝胶注模法中固化剂的选择和使用起到重要的作用[4],但是传统的固化剂多为有毒性、合成过程复杂的有机物,不利于大规模生产应用[5-7];使用无毒的淀粉为固化剂制备的多孔陶瓷烧后线变化率大,容易导致多孔陶瓷开裂[8-9];最近,Yuan等[10-11]引入一种新的固化剂(ρ-Al2O3),用凝胶注模工艺制备了MgAl2O4多孔陶瓷,但是ρ-Al2O3的产量较低,价格较高,难以大规模生产。

与以上的固化剂相比,MgO粉具有无毒、价格低、易得等优点,被广泛应用于陶瓷工业中。特别是MgO粉与H2O接触时,会水化反应生成Mg(OH)2,从而使料浆中的MgAl2O4颗粒黏结在一起,达到固化效果[12-13]。但是MgO粉的比表面积较大,化学活性较高。在室温下,部分MgO容易与H2O反应生成水化产物Mg(OH)2,导致MgAl2O4料浆的黏度显著增大,影响料浆的性能[14]。而轻烧MgO粉活性较低,在室温下水化反应的速度较慢,在球磨和搅拌过程中几乎不会对MgAl2O4料浆的黏度造成影响,并且在80℃下能与H2O发生水化反应,起到较好的固化效果。因此,本工作中选择800℃煅烧后的轻烧MgO粉作为固化剂,探索轻烧MgO粉在凝胶注模法中的固化效果,研究了轻烧MgO粉外加量对MgAl2O4多孔陶瓷性能的影响。

1 试验

试验中所用的原料为:Al2O3粉,w(Al2O3)≥99%,d50=1.1μm;MgO粉,w(MgO)≥98%,d50=1.5μm;MgO粉在800℃下煅烧2 h制备的轻烧MgO粉,w(MgO)≥98%,d50=1.7μm;分散剂Na5P3O10。

首先,将Al2O3粉和MgO粉按质量比3∶1配料,放入行星式球磨机中干磨、混合。然后,将干磨后的混合粉料放入高温炉中加热到1 500℃保温2 h,反应合成MgAl2O4粉体。再将合成的MgAl2O4粉体和去离子水混合,外加0.2%(w)的分散剂Na5P3O10配制成固相体积分数38%的悬浮液。用磁力搅拌器搅拌悬浮液4 h,以形成分散均匀的MgAl2O4浆料。接着,分别外加MgAl2O4浆料0.5%、1.0%、1.5%和2.0%(w)的轻烧MgO粉,继续搅拌30 min,保证其分散均匀。此后将料浆放置在80℃的水浴中固化5 min,固化成型后在40℃的烘箱中烘10 d。最后,在空气中于1 500℃保温2 h制备MgAl2O4多孔陶瓷。

参照GB/T 5988—2007测定MgAl2O4多孔陶瓷烧后的线变化率,参照GB/T 1966—1996计算多孔MgAl2O4陶瓷的显气孔率和体积密度;用压汞仪测定MgAl2O4多孔陶瓷的孔径分布,采用北京BSD-PB泡压法膜孔径分析仪测试MgAl2O4多孔陶瓷的气通量;利用德国D8 Advanced型X射线衍射仪分析多孔陶瓷的物相组成,利用荷兰FEI Sirion 2000扫描电子显微镜观察MgAl2O4多孔陶瓷断面的显微形貌。

2 结果与分析

2.1 物相组成

图1示出了不同轻烧MgO粉外加量的MgAl2O4多孔陶瓷的XRD图谱。从图1可以看出:MgAl2O4多孔陶瓷的主晶相均为衍射峰较尖锐的MgAl2O4,没有检测到MgO的衍射峰。分析其原因为:一方面,轻烧MgO粉的外加量较少,检测仪器难以检测到其衍射峰;另一方面,混合原料中Al2O3和轻烧MgO粉的质量比为3∶1,而在MgAl2O4中Al2O3与MgO的理论质量比是72∶28,即预合成MgAl2O4粉体中Al2O3的含量较多,外加的轻烧MgO粉可能会与多余的Al2O3反应合成MgAl2O4。

图1 不同轻烧MgO粉外加量的多孔陶瓷的XRD图谱Fig.1 XRD patterns of porous MgAl2O4 ceramics prepared with various light burnt MgO additions

2.2 常规物理性能

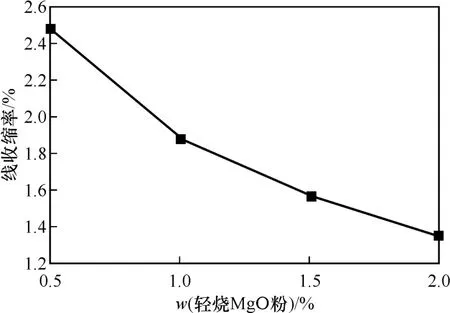

图2示出了轻烧MgO粉外加量对MgAl2O4多孔陶瓷烧后线收缩率的影响。从图2可以看出:随着轻烧MgO粉外加量的增加,MgAl2O4多孔陶瓷烧后线收缩率逐渐减小。当轻烧MgO粉外加量(w)为0.5%时,MgAl2O4多孔陶瓷的烧后线收缩率为2.48%,而用淀粉作为固化剂,凝胶注模法制备的多孔陶瓷的烧后线收缩率大约是10%[9]。因此,以轻烧MgO粉作为固化剂,凝胶注模法制备的MgAl2O4多孔陶瓷的尺寸稳定性较好,进而不易发生变形和开裂。

图2 轻烧MgO粉外加量对MgAl2O4多孔陶瓷烧后线收缩率的影响Fig.2 Effects of light burnt MgO additions on permanent linear change rate on heating of porous MgAl2O4 ceramics

图3示出了轻烧MgO粉外加量对MgAl2O4多孔陶瓷的显气孔率和体积密度的影响。从图3可以看出:随着轻烧MgO粉外加量的增加,MgAl2O4多孔陶瓷的显气孔率逐渐增加,体积密度逐渐降低。其主要原因是:浆料固化过程中,轻烧MgO粉与H2O生成水化产物Mg(OH)2,该水化反应过程会消耗料浆中大量的自由水,且使得MgAl2O4颗粒黏结为一个整体。Mg(OH)2在较高的温度下又会分解为H2O(g)和MgO,H2O(g)会从烧结体中释放出来,并形成孔隙。因此,轻烧MgO粉在凝胶注模制备MgAl2O4多孔陶瓷的工艺中起着固化剂和成孔助剂的作用。因此,随轻烧MgO粉外加量的增加,水化生成的Mg(OH)2增多,在烧结过程释放H2O(g)也增多,形成的孔隙增多,导致MgAl2O4多孔陶瓷的显气孔率增加,体积密度降低。

图3 轻烧MgO粉外加量对MgAl2O4多孔陶瓷显气孔率和体积密度的影响Fig.3 Effects of light burnt MgO additions on apparent porosity and bulk density of porous MgAl2O4 ceramics

2.3 孔径分布

图4示出了轻烧MgO粉外加量对MgAl2O4多孔陶瓷孔径分布的影响。从图4可以看出:MgAl2O4多孔陶瓷的孔径主要分布在0.5~2.0μm。由此可见,以轻烧MgO粉作为固化剂,用凝胶注模法可以制备出具有小孔径结构的MgAl2O4多孔陶瓷,有望应用于微过滤陶瓷膜领域。此外,轻烧MgO粉外加量(w)从0.5%增加至2.0%时,MgAl2O4多孔陶瓷的平均孔径先显著增大后基本不变。

图4 轻烧MgO粉外加量对MgAl2O4 多孔陶瓷孔径分布的影响Fig.4 Effects of light burnt MgO additions on pore size distribution of porous MgAl2O4 ceramics

2.4 气通量

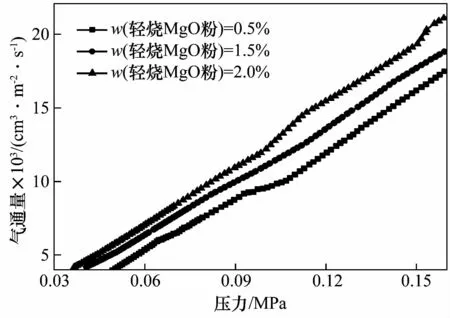

图5示出了轻烧MgO粉外加量对MgAl2O4多孔陶瓷气通量的影响。从图5可以看出:在相同压力下,随着轻烧MgO粉外加量的增加,MgAl2O4多孔陶瓷的气通量显著增加。结合图3和图4可以看出,当轻烧MgO粉外加量(w)由0.5%增加到2.0%时,MgAl2O4多孔陶瓷的显气孔率和平均孔径都显著增大。因此,显气孔率和平均孔径同时影响MgAl2O4多孔陶瓷的气通量。

图5 轻烧MgO粉对MgAl2O4多孔陶瓷气通量的影响Fig.5 Effects of light burnt MgO additions on gas flux of porous MgAl2O4 ceramics

2.5 显微形貌

图6示出了不同轻烧MgO粉外加量的MgAl2O4多孔陶瓷断口的形貌。从图6可以看出:随着轻烧MgO粉外加量(w)从0.5%增加到2.0%,试样断面上气孔数量逐渐增多(与图3的结果一致),平均晶粒尺寸有所减小(与图4的结果一致)。此外,当轻烧MgO粉外加量(w)为0.5%时,MgAl2O4多孔陶瓷断面上存在明显的大尺寸晶粒,显微结构不均匀;当轻烧MgO粉外加量(w)为1.5%和2.0%时,MgAl2O4多孔陶瓷断面上没有发现明显的较大尺寸晶粒,晶粒尺寸和显微结构较均匀。这是因为MgO会包裹在MgAl2O4多孔颗粒表面,在烧结过程中,轻烧MgO粉阻碍了晶界的快速移动,抑制了个别晶粒的异常长大。因此,当轻烧MgO粉外加量(w)为2.0%时,晶粒尺寸较均匀,进而MgAl2O4多孔陶瓷断面结构较均匀。

图6 不同轻烧MgO粉外加量的MgAl2O4多孔陶瓷的断口形貌Fig.6 SEM micrographs of fracture surfaces of porous MgAl2O4 ceramics prepared with various light burnt MgO additions

3 结论

(1)以轻烧MgO粉为固化剂,用凝胶注模法成功制备了MgAl2O4多孔陶瓷。用轻烧MgO粉作为固化剂制备的MgAl2O4多孔陶瓷烧后线收缩率较低,尺寸稳定性较好,且不易发生变形和开裂。此外,MgO还能抑制MgAl2O4晶粒的异常长大;

(2)随着轻烧MgO粉外加量(w)从0.5%增加到2.0%,MgAl2O4多孔陶瓷的显气孔率和气通量增大,体积密度降低,MgAl2O4平均晶粒尺寸减小。当轻烧MgO粉外加量(w)为2.0%时,MgAl2O4多孔陶瓷的显气孔率和气通量高,显微结构均匀,综合性能最佳。