新一代六铝酸钙质浇注料的研制与应用

徐国涛 王志强 秦世民 刘 黎 张洪雷 张彦文 周旺枝

1)宝钢股份中央研究院(武汉) 湖北武汉 430080

2)武汉钢铁集团耐火材料有限责任公司 湖北武汉 430083

3)武汉钢铁有限公司炼钢厂 湖北武汉 430081

随着钢铁工业市场竞争的加剧,钢铁企业在开发新产品提高赢利的同时,追求极致能效以降低生产成本。铁水或钢水在运输过程中存在温降,而铁水包[1]、鱼雷罐[2]、钢包[3]、中间包[4]的材质及其隔热保温与温降密切相关。目前,多数厂家钢包、中间包的保温采用沿钢壳内表面贴绝热板的方法[5],但是绝热板或纳米保温板在使用过程中存在粉化、收缩的问题,热导率也随之增加,隔热效果变差。有的厂家使用轻质隔热砖作为保温层[3],但因为其密度低,气孔多,在工作衬破损、永久层开裂的情况下,存在安全隐患;而且轻质隔热砖的厚度受到包容的限制不会太厚。含多孔球形莫来石或刚玉的半轻质浇注料虽有研究报道[6],但从实验室的分析结果发现,1 000℃左右时半轻质浇注料的热导率比室温时增加。日本制铁的轧钢加热炉中水冷梁用耐火材料,由20世纪70年代的耐火砖发展到可塑料、陶瓷纤维和隔热浇注料,再逐步发展到现在称之为第四代隔热材料的六铝酸钙浇注料及预制块[7],其主要理由是:六铝酸钙(CA6)质隔热耐火材料存在微米级气孔,其热导率从室温至1 500℃均保持在较低水平,具有优良的高温体积稳定性、抗热震性、抗渣性等。但是我国钢铁行业中耐火材料多实行总包制,企业追求的是低成本高效益,在这种情况下,对于高性能但成本较高的六铝酸钙材料,其应用报道相对较少。本研究中,针对某厂200 t钢包的特点,采用绝热板辅助六铝酸钙质浇注料作为永久层材料,分析了钢包永久层材料及结构变化对减少钢水温降的影响,对其应用的经济性和使用效果进行了分析与探讨。

1 六铝酸钙质浇注料的制备及性能

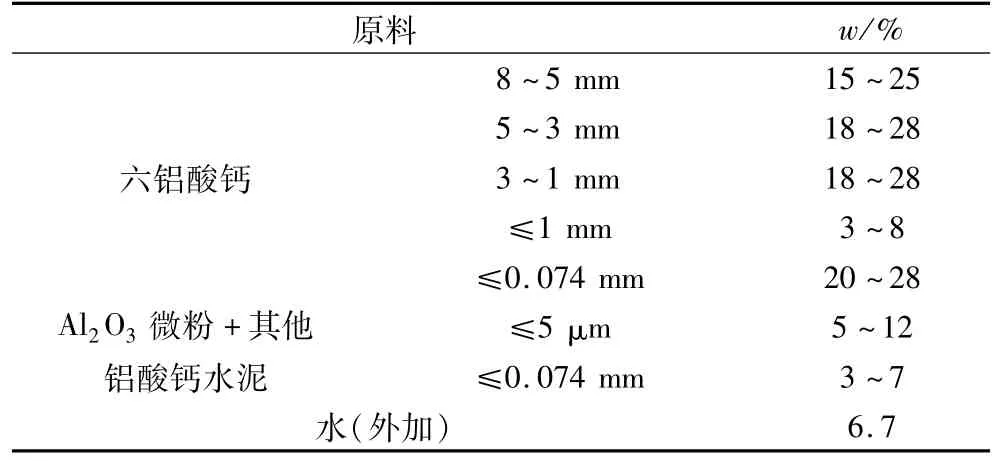

以不同粒级(8~5、5~3、3~1、≤1 mm)的六铝酸钙为骨料,六铝酸钙细粉(≤0.074 mm)、Al2O3微粉(≤5μm)、添加剂细粉等为基质,铝酸钙水泥为结合剂制备了六铝酸钙质浇注料,其大致配比见表1。

表1 六铝酸钙质浇注料的大致配比

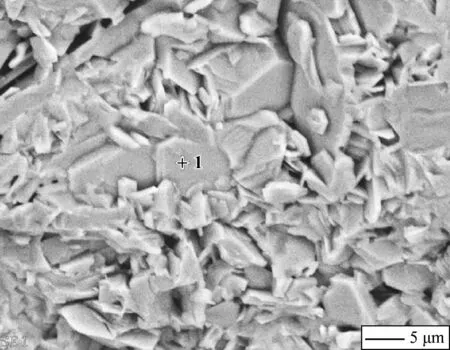

按表1中称取相应粒度的六铝酸钙原料,混合均匀,粉碎至≤0.074 mm,检测其化学组成(w)为:Al2O390.18%,CaO 7.42%,MgO 0.75%,SiO20.59%,Na2O 0.41%,Fe2O30.12%,K2O 0.04%。选取粒度为8~5 mm的六铝酸钙原料进行显微结构分析,其形貌见图1,可见,六铝酸钙有片状或柱状,对“+1”处进行EDS分析,其化学组成(w)为:Al2O392.90%,CaO 7.10%。

图1 8~5 mm的六铝酸钙原料的显微形貌

将六铝酸钙质浇注料和取自生产现场的钢包永久层用普通高铝质浇注料(外加水的质量分数为6.0%)制备成40 mm×40 mm×160 mm的条状试样和内孔ϕ30/20 mm×30 mm、边长70 mm的正方体坩埚试样,经110℃保温24 h烘干后再经1 500℃保温3 h热处理。按相关标准检测体积密度和显气孔率(GB/T 2997—2015)、常温耐压强度(GB/T 5072—2008)、常温抗折强度(GB/T 3001—2017)、加热永久线变化(GB/T 5988—2007),其结果见表2。由表2可见,与高铝质浇注料相比,六铝酸钙质浇注料的体积密度大,加水量略高,1 500℃热处理后的显气孔率高,加热永久线变化为正,微膨胀。

表2 六铝酸钙质浇注料与普通高铝质浇注料的物理性能对比

按GB/T 5990—2006检测六铝酸钙质浇注料及高铝质浇注料在不同温度下的热导率,结果见图2。可见:500~1 000℃时六铝酸钙质浇注料的热导率变化不大,在0.631 W·m-1·K-1左右,说明高温下热导率仍然较低;高铝质浇注料随温度增加,热导率增加幅度较大,1 000℃时的热导率为1.028 W·m-1·K-1;热导率小,传热少,说明六铝酸钙质浇注料的保温效果较好。

图2 六铝酸钙质浇注料及高铝质浇注料的热导率

按GB/T 8931—2007,将110℃保温24 h干燥后的六铝酸钙质浇注料及高铝质浇注料坩埚试样进行1 500℃保温3 h的静态抗渣试验,其剖面照片见图3。可见,两种浇注料的渣渗透深度相差不大,六铝酸钙质浇注料的中心孔边缘更加清晰,说明抗侵蚀性优于高铝质浇注料的。

图3 六铝酸钙质浇注料及高铝质浇注料抗渣试验后的剖面图

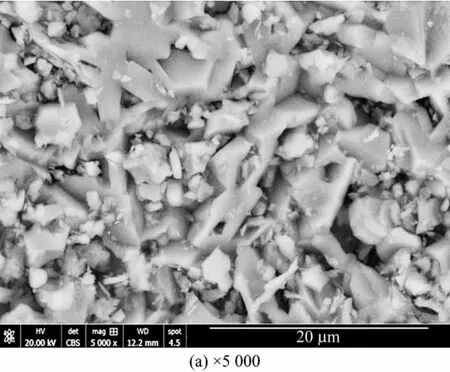

采用SEM分析经1 500℃保温3 h热处理后的六铝酸钙质浇注料中骨料与基质间的形貌,如图4所示。可见,浇注料中的六铝酸钙保留了图1中原料的形貌,但是骨料与基质间存在一定量的孔隙,结合相为Al2O3-CaO体系组成的不定形相。

图4 六铝酸钙质浇注料的显微结构

2 六铝酸钙质浇注料在钢包永久层的应用

某钢厂200 t钢包扩容后,其永久层采用高铝质浇注料,从120 mm减薄到90 mm;包壁工作层用刚玉预制砖,包壁厚度由200 mm减薄到170 mm,渣线镁碳砖厚度由220 mm减薄到190 mm。扩容后的钢包散热量增大,钢壳变形,钢水温降增加[8]。为改善钢包的保温效果,永久层厚度不变,其余不变化,只改变永久层的材质和结构,降低其热导率,永久层靠钢壳部位选用绝热保温板保温,其内采用六铝酸钙质浇注料,其中绝热保温板的热导率≤0.2 W·m-1·K-1,烧后无明显裂纹、强度高,最高使用温度为1 200℃。按照绝热保温板10 mm与浇注料80 mm的厚度匹配,进行热模拟计算。模拟结果显示:采用80 mm厚的六铝酸钙质浇注料+10 mm厚的保温板为永久层的单个钢包的钢水温降为45℃,采用80 mm厚高铝质浇注料+10 mm厚的保温板为永久层的单个钢包的钢水温降为49℃,仅采用90 mm厚高铝质浇注料、无保温板为永久层的单个钢包的钢水温降为86℃。因此,采用六铝酸钙质浇注料+保温板作永久层比采用高铝质浇注料+保温板减少钢水温降4℃,比仅采用高铝浇注料减少钢水温降41℃。

钢包包壳内壁粘贴绝热保温板后,先浇注底部永久层,然后安装内模板,再进行直筒段六铝酸钙质浇注料的浇注,脱模后的永久层内壁光洁,无裂纹,整体性较好。使用了一个工作层大修周期(170炉)后,检查大修后的永久层内壁,除少量不连续的裂纹外,没有任何剥落破坏,可继续使用。永久层使用低导热六铝酸钙质浇注料后,钢包第1~3炉次的包壁外壳温度为199℃,渣线温度为251℃;第6炉次的包壁外壳温度为224℃,渣线温度为262℃;稳定后的钢包外壳温度与原用高铝质浇注料永久衬比较,平均温度降低30~50℃。跟踪永久层采用六铝酸钙质浇注料和采用高铝质浇注料的钢包的数据结果表明:永久层使用低导热六铝酸钙质浇注料的钢包真空处理过程温降0.46℃·min-1;原用高铝质浇注料的钢包真空处理过程温降0.97℃·min-1,保温效果明显改善。

3 六铝酸钙质浇注料在永久层应用的经济性分析

由于钢铁企业竞争激烈,需要降低生产成本,开发低碳零碳的产品,于是钢包就承载了加废钢、扩容等压力。但是多加废钢,会导致钢水温降,需要补热或预热废钢;从企业的角度,减少钢水温降,可以多加废钢,减少补热,降低成本。通过LF工艺,电极加热钢水,预计每吨钢升温1℃耗电0.4 kWh,吨钢升温1℃成本约0.3元;相比较而言,减少钢水温降1℃,则降低吨钢成本0.3元。以200 t钢包为例,按照现有的永久层大修炉役计算,采用绝热保温板+六铝酸钙质浇注料的吨钢成本约0.49元,采用高铝质浇注料的吨钢成本约0.25元,因此增加吨钢成本0.24元。对于钢厂来说,采用新型永久层材料(保温板+六铝酸钙质浇注料)进而降低钢水温降是其有利的选择,例如,按计算可减少钢水温降4℃,则降低吨钢成本1.2元,扣除新材质的吨钢成本0.49元,比采用高铝质浇注料的吨钢成本0.25元,还是要节约吨钢成本0.46元,对钢厂十分有利。但对耐火材料供应商来说,如果没有价格补偿,其并不积极采用新型永久层材料。

本试验的六铝酸钙质浇注料的体积密度为2.82 g·cm-3,如采用适度轻质骨料,将体积密度降低到2.0~2.5 g·cm-3,成本约降低11% ~29%;而密度适度降低,浇注料的热导率也会下降;作为永久层的安全性也会提高。就保温层而言,采用更低体积密度(如0.8~1.5 g·cm-3)的骨料作为喷涂层使用,其价格会更低,此种条件下,可以淘汰掉纳米保温板或绝热板。通过用量和结构变化的方式采用六铝酸钙材质的永久层配合隔热层耐火材料的吨钢成本预期可降为0.32~0.39元,其与采用高铝质浇注料作永久层的吨钢成本0.25元接近。再加上减少钢水温降的效益,钢厂与耐火材料供应商就可以双赢。因此,六铝酸钙质材料有良好的发展潜力和应用前景。

4 结论

(1)永久层用六铝酸钙质浇注料在500、800、1 000℃时的热导率为0.631 W·m-1·K-1左右,温度变化的影响较小;高铝质浇注料的热导率随温度增加而增加,1 000℃时的热导率为1.028 W·m-1·K-1;高温下六铝酸钙质浇注料比高铝质浇注料的隔热保温效果好。

(2)200 t钢包永久层采用低导热六铝酸钙质浇注料+绝热保温板使用后,钢包包壁外壳及渣线的温度与原用高铝质浇注料永久衬比较,平均降低温度30~50℃。

(3)预期六铝酸钙质浇注料通过采用的骨料适度轻量化,可使体积密度降低到2.0~2.5 g·cm-3,成本会降低11%~29%,密度降低也可降低热导率;通过骨料适度轻量化可减少材料用量,再配合结构变化,预期可将六铝酸钙质隔热材料成本降低20% ~35%,同时减少了钢水温降,增加了效益,协同作用可大幅度降低钢厂的生产成本。

——三种电解液配方的优化