骨料种类对铁水包用Al2O3-SiC-C砖性能的影响

高东升 聂建华 蔡曼菲 梁永和 张晓存

武汉科技大学省部共建耐火材料与冶金国家重点实验室 湖北武汉 430081

铁水包用Al2O3-SiC-C砖具有优良的抗氧化性、抗熔渣侵蚀与渗透性、抗冲刷性及抗热震性等性能[1]。随着铁水预处理技术的发展,熔渣及铁水对其侵蚀与冲刷加剧,黏渣现象明显,需要经常进行机械清渣,这对铁水包用Al2O3-SiC-C砖的力学性能及抗渣性能提出了更为严苛的要求[2]。为此,许多学者对其基质中的碳源种类[3-5]及SiC粒度[6-8]等进行了研究,并将一系列添加剂[9-11]引入到材料中,形成了有关基质部分相对完整的体系。而骨料作为材料的另一重要组成部分,其化学组成[12]或显微结构[13-15]甚至是生产方式都会导致材料性能的差异。研究表明,高温下过多液相的生成会影响材料的力学性能及抗渣性能[16]。因此,为了满足更加严苛的冶炼环境,需要选用性能更加优异的高品质骨料。

目前,铁水包用Al2O3-SiC-C砖主要使用的骨料为高铝矾土。而高品质刚玉质骨料的生产主要有电熔和烧结两种方式,其中,较为常见的有电熔棕刚玉[17]和板状刚玉[18]。因为制备工艺及选用原料的区别,二者在颗粒形貌、晶粒尺寸、杂质含量和分布等方面存在较大差别,致使耐火制品性能差异较大。因此,在本工作中,分别选用高铝矾土、电熔棕刚玉、板状刚玉为骨料制备了Al2O3-SiC-C砖,探究了不同骨料的Al2O3-SiC-C砖力学性能和抗渣性能的变化规律。

1 试验

1.1 原料

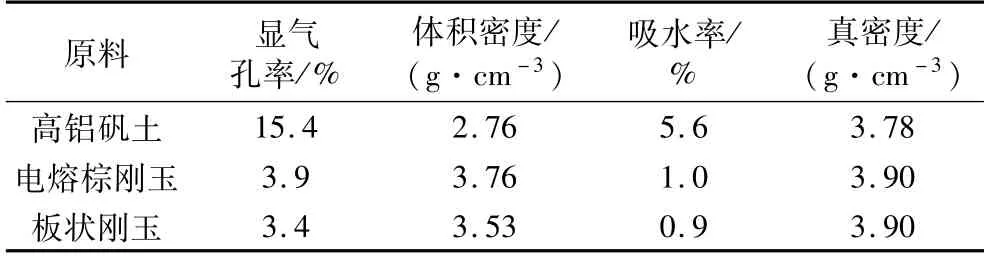

试验用主要原料有粒度均为5~3、3~1、≤1 mm的高铝矾土、板状刚玉、电熔棕刚玉,以及电熔白刚玉(≤0.045 mm)、SiC(≤0.075 mm)、活性α-Al2O3微粉(≤0.045 mm)和鳞片石墨(≤0.15 mm)。结合剂为PF5323型热固性酚醛树脂。主要原料的化学组成见表1,3种骨料的物理性能见表2。

表1 主要原料的化学组成Table 1 Chemical composition of raw materials

表2 3种骨料的物理性能Table 2 Physical properties of three kinds of aggregates

1.2 试样制备

试样配方见表3。先将粒度大于1 mm的骨料在混碾机中混碾3 min,加入1/2的热固性酚醛树脂继续混碾5 min,再加入已预混的剩余原料混碾5 min,最后加入剩余的热固性酚醛树脂混碾10 min。将混碾好的原料密封困料24 h,再将混合料以140 MPa的压力分别压制成25 mm×25 mm×140 mm的长条试样和外形尺寸为ϕ50 mm×50 mm、内径尺寸为ϕ25 mm×20 mm的坩埚试样,并在烘箱中于200℃固化24 h取出备用。将长条试样分别于1 100和1 450℃保温3 h,随炉冷却至室温后进行性能检测。

表3 试样配方Table 3 Formulations of samples

1.3 性能测试与表征

分别根据GB/T 2997—2015、GB/T 3001—2017、GB/T 5072—2008和GB/T 3002—2017检测不同温度热处理后长条试样的显气孔率和体积密度、常温抗折强度、常温耐压强度以及高温抗折强度,并采用SEM观察1 450℃热处理3 h后试样的显微结构。

在干燥好的坩埚试样中加入一定量的铁水包熔渣,加盖盖板后于1 450℃保温3 h进行静态坩埚抗渣试验。其中,铁水包熔渣的化学组成(w)为:Al2O310.59%、SiO254.00%、Fe2O311.68%、MgO 6.54%、CaO 16.57%、Na2O 0.62%。试样冷却后沿坩埚中轴线切开,观察试样的渣侵蚀情况。使用Image Pro Plus软件对试样的侵蚀情况进行统计,并计算试样的侵蚀指数(侵蚀指数=侵蚀面积÷坩埚横截面积×100%);同时采用SEM观察侵蚀后试样的显微结构,并结合能谱仪进行微区元素分析。

2 结果与讨论

2.1 物理性能

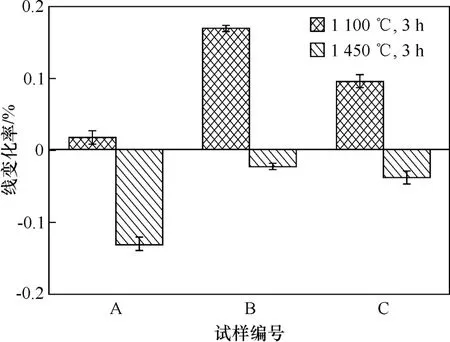

图1示出了不同骨料试样经不同温度热处理后的常温物理性能。可以看出,不同骨料试样在200℃保温24 h固化后的常温强度均较高,显气孔率较低。主要原因是试样均采用酚醛树脂为结合剂,固化后酚醛树脂强度较高,其中,试样强度的差异主要来源于不同骨料颗粒断裂强度的差异,以板状刚玉为骨料时试样的常温强度最高。经过1 100℃保温3 h热处理后,试样强度普遍较低,主要原因是酚醛树脂在300~800℃会碳化并释放H2、CO2、CH4、苯、甲酚类、二甲苯酚类等气体[19],导致试样气孔率升高,且试样主要靠酚醛树脂碳化形成了无定形碳网状结构。相对来说,无定形碳网状结构强度较低,此时断裂主要产生在颗粒边缘的无定形碳结合处,几乎不发生颗粒断裂,因此试样强度均较低。经过1 450℃保温3 h热处理后试样常温强度又逐渐上升,这是因为在1 450℃保温3 h热处理后试样内部发生烧结,从而使试样的常温强度上升,显气孔率下降。从图中还可以看出:以高铝矾土为骨料的试样经1 450℃热处理后强度最高。结合不同温度热处理后试样的线变化率(见图2)可以得出:高铝矾土原料杂质较多,在高温下可以形成较多液相,促进试样烧结致密化从而提高试样的常温强度;电熔棕刚玉、板状刚玉杂质含量较少,高温下液相含量较少,烧结致密化程度较低,导致试样强度相对较低。

图1 骨料种类与不同温度热处理后试样常温物理性能的关系Fig.1 Cold physical properties of samples heat-treated at different temperatures

图2 骨料种类与不同温度热处理试样线变化率的关系Fig.2 Linear change rate of samples heat-treated at different temperatures

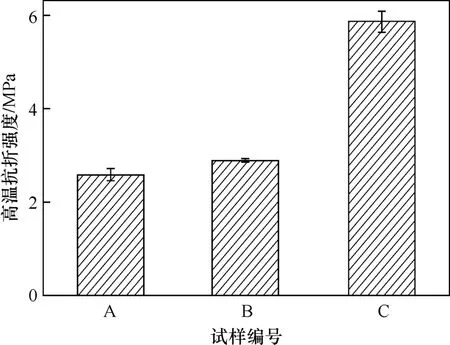

图3示出了不同骨料试样的高温抗折强度。可以看出:以板状刚玉为骨料的试样C具有最高的高温抗折强度,电熔棕刚玉的次之,高铝矾土的最低。高温抗折强度的差异可以结合高温下的液相量来解释,板状刚玉高温下的液相量较少,因此,以其为骨料的试样C就具有较高的高温抗折强度。

图3 骨料种类与试样高温抗折强度的关系Fig.3 Hot modulus of rupture of samples

2.2 抗熔渣侵蚀性能

图4为不同骨料试样侵蚀试验后的剖面照片,图5示出其侵蚀指数。可以看出:试样的抗渣侵蚀能力顺序为:板状刚玉试样C>电熔棕刚玉试样B>高铝矾土试样A。由于高铝矾土含有较多的杂质,高温下容易与熔渣发生反应[20]并生成低熔点物相,加剧熔渣对耐火材料的侵蚀与渗透。

图4 侵蚀试验后试样剖面照片Fig.4 Profile photos of samples after corrosion resistance test

图5 试样的侵蚀指数Fig.5 Corrosion index of samples

2.3 显微结构

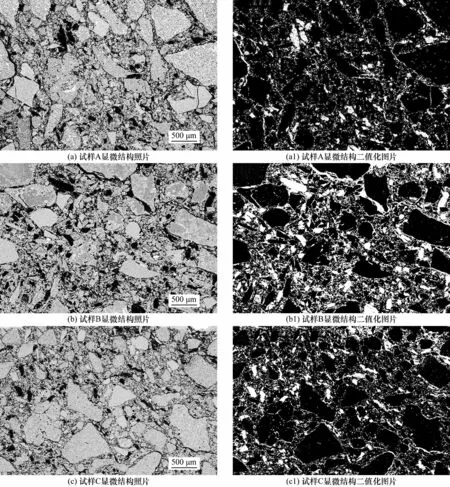

图6为经1 450℃保温3 h热处理后不同骨料试样的SEM照片及二值化处理后的图片。图像的二值化可以使图像呈现出只有黑和白的视觉效果,使得图像中的颗粒及气孔轮廓更为清晰;其中,黑色代表颗粒,白色代表气孔。通过统计黑白颜色的面积并计算得出:以高铝矾土、电熔棕刚玉、板状刚玉为骨料的3种试样的孔隙率分别为6.8%、20.2%和18.1%。这表明以高铝矾土为骨料的试样具有最高的致密度,以电熔棕刚玉及板状刚玉为骨料的试样致密度相差不大。这是因为矾土具有较多的杂质,高温下产生较多液相促进了试样的烧结及致密化,故具有较高的致密度。

图6 经1 450℃保温3 h热处理后不同骨料试样显微结构照片及其二值化处理后的图片Fig.6 Microstructure and their binarized images of samples with different aggregates after heat treatment at 1 450℃for 3 h

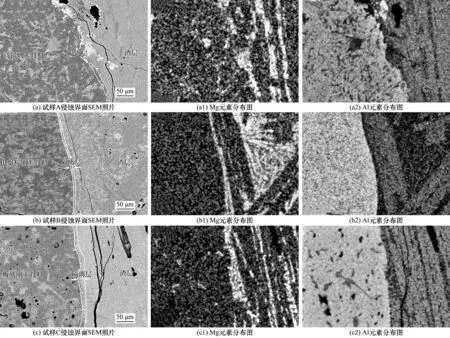

图7为不同骨料试样侵蚀试验后熔渣-骨料侵蚀界面的SEM照片及Mg、Al元素的EDS面分布。可以看出:熔渣与骨料接触时会在骨料表面生成一层尖晶石隔离层,从而减缓熔渣对试样的侵蚀[21],因此,隔离层的厚度可以用来反映不同骨料抗熔渣侵蚀渗透性能。从图7还可以看出:高铝矾土骨料表面尖晶石层分布松散,厚度不均匀;电熔棕刚玉及板状刚玉骨料表面尖晶石层分布集中,厚度均匀,板状刚玉颗粒尖晶石层最紧实且厚度较厚。这是因为高铝矾土骨料中含有较多的杂质,会与熔渣反应生成低熔点物相,加速了熔渣向骨料内部的渗透,因此,表面生成的尖晶石隔离层较薄且分布松散;而电熔棕刚玉、板状刚玉杂质含量较少且气孔少,熔渣向材料中的渗透较少,因此,尖晶石的生成主要集中在骨料表面。

图7 不同骨料试样侵蚀试验的侵蚀界面的显微结构照片及Mg、Al元素分布图Fig.7 Microstructure and distribution of Mg and Al elements at the corrosion interface of samples with different aggregates

3 结论

(1)以板状刚玉为骨料时,试样高温下形成的液相量较少,高温抗折强度最高。

(2)以板状刚玉为骨料时,试样的气孔率较低,杂质含量少,颗粒-熔渣界面的尖晶石隔离层最厚,可以有效阻止熔渣对骨料的侵蚀与渗透,试样抗渣性能最优。