不同碱度渣对刚玉-尖晶石浇注料的侵蚀行为研究

杨宗源 王景然 王 桐 张锦化 韩兵强 倪月娥 柯昌明

武汉科技大学省部共建耐火材料与冶金国家重点实验室 湖北武汉 430081

随着炉外精炼技术的发展,优质钢的品种增多,钢包作为重要的钢水精炼容器,需要承受高温钢水搅拌过程中的冲刷及不同熔渣的渗透和侵蚀。刚玉-尖晶石浇注料因具有优异的高温力学性能、抗热震性及抗渣侵蚀性能而被广泛应用于钢包工作衬[1-5]。

熔渣渗透和侵蚀是耐火材料服役过程中发生损毁的主要原因之一[6]。顾华志等[7]研究了不同熔渣对铝镁质耐火材料的侵蚀,发现碱度小的渣黏度较低,高温下与镁质材料反应生成钙长石等低熔点相,不利于材料抵抗熔渣侵蚀;碱度大的渣黏度较高,与材料反应形成高熔点的二铝酸钙(CA2)、六铝酸钙(CA6)相,对耐火材料的侵蚀和渗透较弱。刘畅等[8]模拟了CaO-Al2O3-SiO2熔渣向铝镁质耐火材料中的渗透行为,定量分析了熔渣与耐火材料之间的润湿角对熔渣渗透深度的影响,发现当接触角为10°时,熔渣对耐火材料渗透深度要大于接触角为65°时的。采用FactSage热力学软件模拟了熔渣对铝镁质和刚玉质耐火材料的侵蚀[9],发现相比于纯刚玉质耐火材料,铝镁质耐火材料与渣反应会出现过渡层,有更优异的抗渣侵蚀性能。

本工作中以刚玉-尖晶石浇注料为研究对象,采用静态坩埚法进行抗渣试验,并热力学模拟计算液相量和液相组成,研究了刚玉-尖晶石浇注料对3种不同碱度渣(1.6、2.3和7.6)的抗渣侵蚀性能,为刚玉-尖晶石浇注料应用于不同的冶炼环境提供参考。

1 试验

1.1 试样制备

试验所用原料为:烧结刚玉JGS-99,粒度分别为8~5、5~3、3~1和≤1 mm,w(Al2O3)≥99.0%;烧结刚玉细粉,粒度≤0.045 mm,w(Al2O3)≥98.0%;缺陷尖晶石微粉90MA,d50=1.82μm,w(Al2O3)≥90.0%;活性α-Al2O3微粉AMA-10,d50=1.65μm,w(Al2O3)≥99.0%;电熔镁砂细粉,粒度≤0.074 mm,w(MgO)≥96.0%;铝酸钙水泥(Secar71),w(Al2O3)=70%,w(CaO)=29%;减水剂WSM-R1。

按骨料与细粉质量比为70∶30进行配料,浇注成型为外径70 mm×70 mm×70 mm,内孔为30/20 mm×40 mm的坩埚试样,以及160 mm×40 mm×40 mm的长条试样,常温养护24 h后脱模,于110℃烘箱中干燥24 h后,再经1 600℃热处理3 h。热处理后浇注料试样的显气孔率为16.6%,体积密度为3.12 g·cm-3。

1.2 性能检测

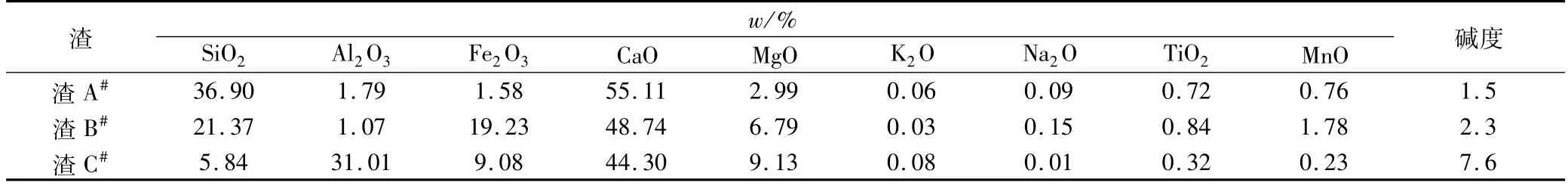

根据GB/T 8931—2007,采用静态坩埚法测定试样的抗渣侵蚀性能。3种钢渣分别命名为渣A#、渣B#和渣C#,其化学组成和碱度(CaO、SiO2的质量比)如表1所示。向110℃保温24 h后坩埚试样中分别放入20 g渣,再于1 600℃保温3 h进行静态抗渣试验,根据渣的不同相对应地将试样分别命名为A、B和C。待试样冷却到室温后沿中心线将其切开,通过图像分析软件统计坩埚试样的侵蚀面积和渗透面积,并分别计算侵蚀面积百分率和渗透面积百分率。

表1 3种钢渣的化学组成和碱度Table 1 Chemical composition and basicities of three kinds of steel slags

采用FactSage 6.2热力学模拟软件Equilib模块,模拟计算刚玉-尖晶石浇注料和渣在1 600℃、1.01×105Pa下达到热力学平衡时的相组成和液相化学成分。刚玉-尖晶石浇注料与3种渣的反应程度用下式表示:

式中:<A>为反应程度;m(R)为浇注料质量,g;m(S)为渣质量,g;m(R)+m(S)=100 g。

数据库选择ELEM、FACT53、FToxide,不考虑气相形成,液相假设为理想液体,并考虑尖晶石固溶体、方镁石、刚玉、CaO(Al2O3·Fe2O3)6[简称“C(A,F)6”]、CaO(Al2O3·Fe2O3)2[简称“C(A,F)2]等固溶体的存在。由于CaMg2Al16O27、Ca2Mg2Al28O46相非常有限,因此在计算过程将其移除[10-11]。采用扫描电子显微镜(JEOL JSM6610)观察试样侵蚀后的显微结构,利用能谱分析仪(EDS,Bruker QUANTAX200-300)进行微区成分分析。

2 结果与讨论

2.1 抗渣侵蚀性

计算得到的侵蚀和渗透面积百分率如图1所示。

图1 试样的侵蚀和渗透面积百分率Fig.1 Corrosion area percentage and penetration area percentage of samples

由图1可以看出,3种不同碱度渣对试样的侵蚀和渗透差异明显,刚玉-尖晶石浇注料对高碱度渣抗渣侵蚀能力强,试样几乎未被渗透;对低碱度渣抗渣侵蚀能力较弱,试样被严重侵蚀和渗透。

2.2 显微结构

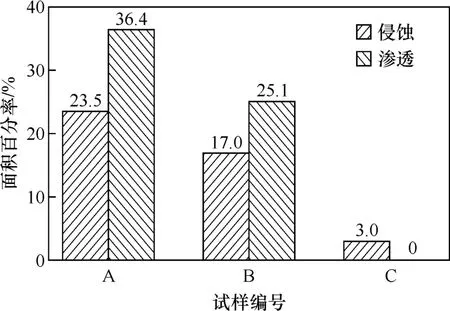

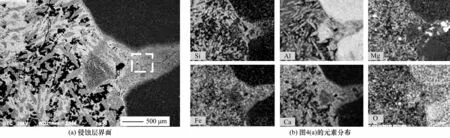

图2为试样被不同碱度渣侵蚀后的SEM照片。从图2中可以看出:试样A的熔渣侵蚀层存在大量尺寸较大的气孔,且可以观察到基质侵蚀严重,骨料颗粒剥落进入渣中,渗透层厚度较大,渗透层与原质层界面较模糊;试样B的侵蚀层中未观察到剥落的骨料颗粒,侵蚀层与渗透层的分界线处存在许多密集的小气孔,侵蚀层与渗透层、渗透层与原质层的分界线相对明显;试样C中渣层和原质层界线清晰,未观察到明显的侵蚀和渗透。

图2 试样经渣侵蚀后的SEM照片Fig.2 SEM images of slag-corroded samples

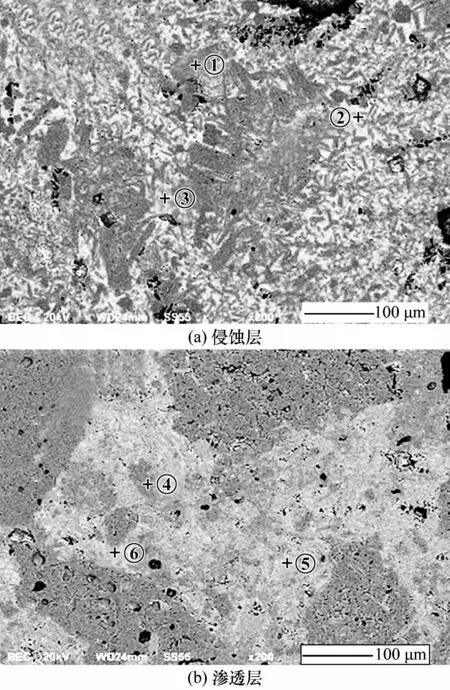

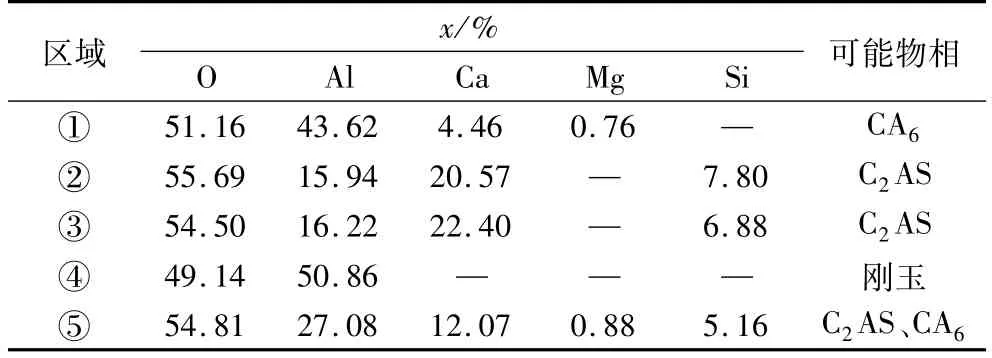

图3示出了试样A侵蚀层和渗透层的显微结构,分别对应图2(a)中左、右矩形区域。图3中各点的能谱分析结果见表2。可以看出:在试样A中的渣层中弥散分布着片状CA6(点1),这主要是由浇注料基质中的氧化铝和渣中的氧化钙反应生成;基质间填充着大量低熔点物相C2AS(点2和点3),其是在抗渣试验结束后的冷却过程中析晶生成的;渗透层中也观察到了大量的C2AS(点5),还有部分未与渣反应的刚玉小颗粒(点4)。渗透层的结构虽然较为致密,但大量低熔点物相C2AS在高温下会熔融形成液相,将持续对浇注料产生侵蚀和渗透。

图3 试样A侵蚀层和渗透层的显微结构Fig.3 Microstructure of corrosion layer and penetration layer of sample A

表2 图3中各点的EDS分析Table 2 EDS analysis of points in Fig.3

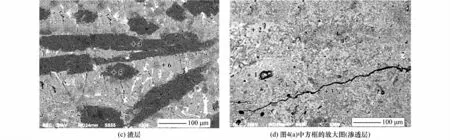

图4示出了图2(b)中矩形区域(试样B侵蚀层与渗透层界面)和试样B渣层的显微结构。图4中各点的能谱分析结果见表3。从面扫描结果可以看出,试样B侵蚀层内的Si、Fe等元素沿基质部分渗透,且Mg元素在侵蚀层和渗透层的过渡区富集,认为Mg元素富集区域是原位反应生成的尖晶石阻挡熔渣渗透。渗透层结构较致密,但由于渣中的Si、Fe等元素渗透,其间主要分布的是片状C(A,F)6(点3),还有一些尖晶石固溶体(点1)和玻璃相(点2)。渣层中有大量铝酸钙和玻璃相(点6),其间充填着铁铝酸钙(点4)、尖晶石固溶体(点5)。

图4 试样B的侵蚀层界面、渗透层、渣层显微结构及侵蚀层界面元素分布Fig.4 Microstructure of corrosion layer interface,penetration layer and slag layer,and interface element distribution of sample B

表3 图4中各点的EDS分析结果Table 3 EDS analysis of points in Fig.4

图5示出了图2(c)中矩形区域试样C侵蚀层界面和试样C渣层的显微结构,图中各点的能谱分析结果见表4。从图5中可以看出,渣与原质层界线十分明显,未见渗透区,表明刚玉-尖晶石浇注料对高碱度渣有很好的抗渣侵蚀性。从侵蚀层界面的元素分布可以看出,Si、Fe等元素并未沿基质渗透,这是因为在基质和渣层的界面处,由刚玉颗粒(点1’)、尖晶石颗粒(点2’)和交叉分布的CA6(点3’)形成了致密结构,基质外的侵蚀区也形成了较多固溶Fe2+、Fe3+的尖晶石颗粒(点4’),有效阻止了渣的渗透。渣层中均匀分散着大量固溶Fe2+、Fe3+的尖晶石固溶体(点5’)和铝酸钙相(点6’),在尖晶石和铝酸钙之间分散着少量的C2AS(点7’)。这主要是由于渣C#中CaO、Al2O3含量较高,SiO2含量较低,浇注料主要成分为Al2O3、MgO和CaO,熔渣对耐火材料溶解能力有限,尖晶石和铝酸钙极易达到饱和而在熔渣中析晶,液相量快速下降,减缓熔渣对浇注料的侵蚀。

图5 试样C侵蚀层界面、渣层显微结构及界面元素分布Fig.5 Microstructure of corrosion layer interface and slag layer,and interface element distribution of sample C

表4 图5所示各点EDS分析Table 4 EDS analysis of points in Fig.5

2.3 热力学模拟的液相量和液相组成

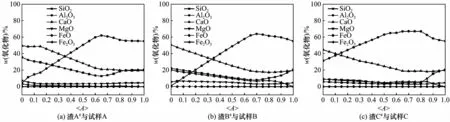

在1 600℃、1.01×105Pa条件下,刚玉-尖晶石浇注料与3种渣相互作用后产生的液相量和固相组成见图6。在<A>接近0时,试样A体系中存在接近一半的C2S,试样B和试样C全部为液相。随着<A>增大,试样A和试样B在<A>=0.6时液相量才开始明显下降,而试样C在<A>=0.3时液相量便开始下降,且之后试样C中的液相量一直低于其他试样的。试样A在<A>=0.65左右开始生成尖晶石和CA6。试样B在<A>=0.5时生成尖晶石,在<A>=0.7开始生成CA6。而试样C在<A>=0.3时生成尖晶石,在<A>=0.55时还生成了CA2相,CA2相含量在<A>=0.65时到达峰值,在<A>=0.8之后CA2相消失,在<A>=0.7开始生成CA6,在<A>=0.85时CA6相含量到达峰值,且CA6含量远高于其他试样的。

图6 浇注料与渣相互作用的热力学计算结果Fig.6 Thermodynamic calculation results of interaction between castable and slag

图7示出了在1 600℃、1.01×105Pa条件下,刚玉-尖晶石浇注料与3种渣在不同反应程度(<A>)达到热力学平衡时的液相组成。由图7可知,当<A>为0~0.5时,3组试样的液相中Al2O3含量不断增大,CaO和SiO2含量不断减少,说明浇注料不断向渣中溶解。其中,试样C液相中的Al2O3含量增幅最小,即高碱度渣对试样的溶解度最低。结合图6可知,当液相中开始析出尖晶石,液相中Al2O3和CaO含量变化趋势平缓;当液相中开始析出CA6,液相中Al2O3含量略微减少,而CaO和SiO2含量略微增大;当液相中开始析出刚玉相时,液相组成趋于稳定。

图7 1 600℃下液相组成Fig.7 Liquid phase composition at 1 600℃

从液相量下降时间和尖晶石生成时间来看,高碱度渣对刚玉-尖晶石浇注料的溶解度更低,更早析出尖晶石和CA6等高熔点产物,会形成致密层,阻挡熔渣侵蚀。从铝酸钙的生成情况来看,高碱度渣会反应生成更多的高熔点CA2、CA6相,产生体积膨胀堵住气孔,有效减缓渣的进一步渗透。故刚玉-尖晶石浇注料对高碱度渣的抗渣性能更好,且热力学模拟结果与抗渣试验结果相吻合。

3 结论

(1)高碱度渣对刚玉-尖晶石浇注料的溶解能力有限,在熔渣-耐火材料界面极易形成尖晶石固溶体和CA6等高熔点物相,形成致密层阻挡熔渣渗透和侵蚀。刚玉-尖晶石浇注料在低碱度渣中溶解度较高,在熔渣-浇注料达到较高反应程度时,才开始形成尖晶石固溶体和CA6等高温相,无法形成有效致密层阻止熔渣对浇注料的侵蚀和渗透。

(2)刚玉-尖晶石浇注料对高碱度渣的抗渣侵蚀能力强,对低碱度渣的抗渣侵蚀能力弱。且热力学模拟结果和抗渣试验结果相吻合。