莫来石晶须/陶瓷纤维增强堇青石质隔热材料

秦梦黎 罗 颖 申自强 刘 梦 宋杰光 王 慈 刘 强

1)萍乡学院材料与化学工程学院江西省工业陶瓷重点实验室 江西萍乡 337055

2)江西百新电瓷电气有限公司 江西萍乡 337253

轻质隔热陶瓷材料具有优异的性能,被广泛应用在航空航天、环保、生物、冶金、能源、电子、医学等领域[1-4]。与其他研究较多的氧化物轻质陶瓷材料(氧化锆、氧化铝、钙长石或钛酸铝)相比,堇青石材料具有较低的热膨胀系数,良好的化学稳定性以及优良的介电性能等,有望通过结构设计与优化制备出满足超轻、高强、高防隔热要求的堇青石质多孔陶瓷部件[5-10]。近几年,随着新技术及新制备工艺的不断发展,堇青石质隔热材料的研究逐渐步入更加系统化、理论化乃至实用化阶段。但是,其在实际应用中仍存在需要进一步突破的技术难点,其中,较为显著的缺点是材料强度较低,抗热震性较差,高温易收缩等,且其所具有的陶瓷材料的脆性限制了堇青石质隔热材料在高温工业中的应用[11-12]。以往的研究发现,莫来石晶须、陶瓷纤维或纤维/晶须多级结构的引入可以优化轻质陶瓷基体材料中的孔隙结构,从而提高材料的力学性能[13-17]。

前期研究[18-19]以蓝晶石、黏土、氧化镁粉为原料,以淀粉为造孔剂和固化剂,引入适量的硅酸铝陶瓷纤维或多晶莫来石纤维和催化剂AlF3,通过莫来石晶须在陶瓷纤维表面的原位形成,制得了具有陶瓷纤维/莫来石晶须互锁多级结构的堇青石-莫来石轻质隔热材料。然而,催化生成莫来石晶须常用的含氟化合物结构改变后会产生具有持久性好、生物富集性强和生物毒性强的新型污染物,对人体健康也会造成巨大威胁,并且由于工业生产造成的氟污染导致生态环境压力也在持续增加。有研究表明,含钼化合物或硼酸均可用于制备晶须[20-21]。基于此,本工作中采用蓝晶石、黏土、氧化镁粉为主要原料,加入小麦淀粉为造孔剂和固化剂,引入适量硅酸铝陶瓷纤维和无氟污染的MoO3为晶须生成和生长的催化剂,采用淀粉固结成型工艺结合固相烧结制备晶须/纤维增强堇青石质隔热材料,探究陶瓷纤维的引入同时在催化剂的作用下对材料的显微结构、常温力学性能及热导率的影响。

1 试验

1.1 原料

试验中采用的主要原料为蓝晶石、黏土和氧化镁粉,粒径均为≤0.075 mm,并引入适量的硅酸铝陶瓷纤维和催化剂MoO3。部分原料的化学组成如表1所示。

表1 部分原料的化学组成Table 1 Chemical composition of some raw materials

1.2 试样制备

按照堇青石与莫来石的质量比为7∶3进行配料,具体试样配比(w)为:氧化镁粉9.59%,蓝晶石36.10%,黏土54.31%,外加20%的小麦淀粉、10%的硅酸铝陶瓷纤维,试样编号为M1。在试样M1的基础上再外加10%(w)的MoO3作为对比试样,记为试样M2。

将原料和适量的蒸馏水置于球磨罐中混合60 min制得浆料,浇注成尺寸为25 mm×25 mm×140 mm的生坯试样。由于浆料中的淀粉在超过其糊化温度时吸水发生不可逆膨胀,从而使得浆料黏度增加而固化,因此,结合前期研究[17]先在干燥箱中于80℃保温30 min固化,脱模后置于110℃烘12 h,再密封在氧化铝坩埚中,最后经950℃保温1 h后分别在1 200、1 250、1 300和1 350℃下热处理3 h。

1.3 性能表征

利用D8 Advance型X射线衍射仪测定试样的物相组成,利用SU8010型扫描电子显微镜分析试样的显微形貌。利用DRS-Ⅲ热流计法高温导热系数测试仪测定试样的热导率。采用DKZ-5000型抗折仪测定试样的常温抗折强度,采用WE-30B型液压式万能试验机测定试样的常温耐压强度。

2 结果与讨论

2.1 物相组成与显微结构

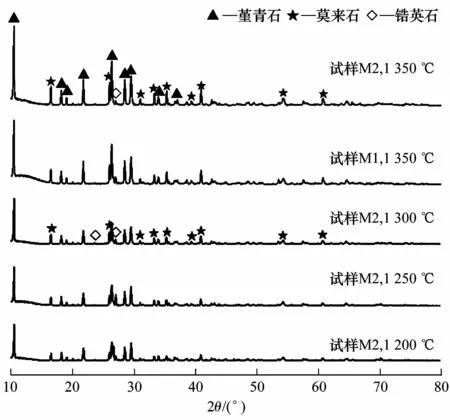

图1示出了不同温度热处理后试样的XRD图谱。从图1中可以看出,2组试样在1 350℃下的最终产物基本一致,主晶相均为堇青石相和莫来石相。其中,试样M2在1 200℃下已经有堇青石相的生成,随着温度升高,堇青石相和莫来石相峰强增强。与1 350℃热处理后试样M1相比,引入MoO3的试样M2经1 350℃热处理后的莫来石衍射峰明显增强,说明MoO3促进了莫来石相的生成。

图1 不同温度热处理后试样的XRD图谱Fig.1 XRD patterns of specimens heat treated at different temperatures

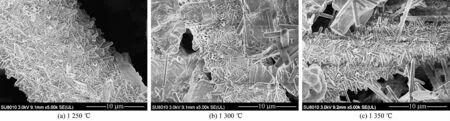

图2示出了试样M2经不同温度热处理后晶须在硅酸铝陶瓷纤维表面的生长情况。从图中可以看出,随着热处理温度从1 250℃升高至1 350℃,硅酸铝陶瓷纤维表面由短棒状的晶须转变呈细长针状分布,晶须的长径比逐渐增大,并且基本垂直纤维表面生长。

图2 试样M2经不同温度热处理后晶须在硅酸铝陶瓷纤维表面的生长情况Fig.2 Growth of whiskers on surface of aluminum silicate ceramic fiber in sample M2 heat treated at different temperatures

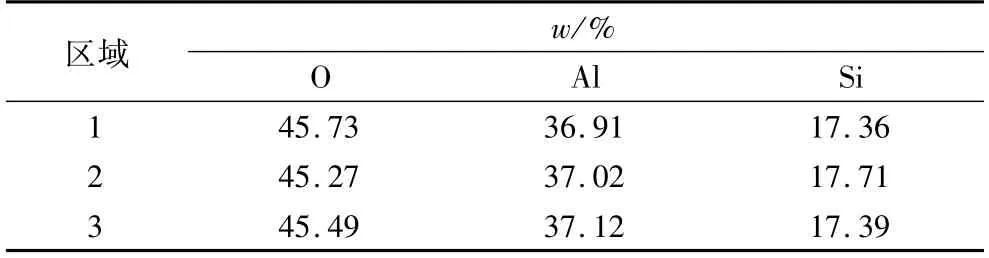

表2示出了图2中各区域的元素分析,可以看出,晶须的组成与莫来石相近,可以推断在硅酸铝纤维表面原位形成的晶须为莫来石晶须。

表2 图2中各区域的EDS分析结果Table 2 Elemental analysis of areas in Fig.2

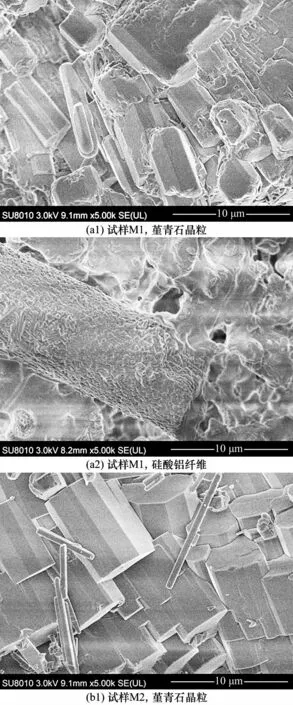

图3示出了1 350℃热处理后试样的显微结构。从图3(a1)和图3(a2)中可以看出:未加入MoO3的试样M1经1 350℃热处理后,堇青石晶粒发育良好;硅酸铝陶瓷纤维为原始状态,未发现莫来石晶须。

图3 1 350℃热处理后试样的显微结构Fig.3 Microstructure of specimens heat treated at 1 350℃

从图3(b1)和图3(b2)中可以看出:试样M2经1 350℃热处理后,堇青石呈棱角分明的柱状晶体,发育更加完善;硅酸铝陶瓷纤维在MoO3的作用下,莫来石晶须在其表面生成且垂直于纤维生长,部分穿插在堇青石晶粒中。

2.2 常温物理性能

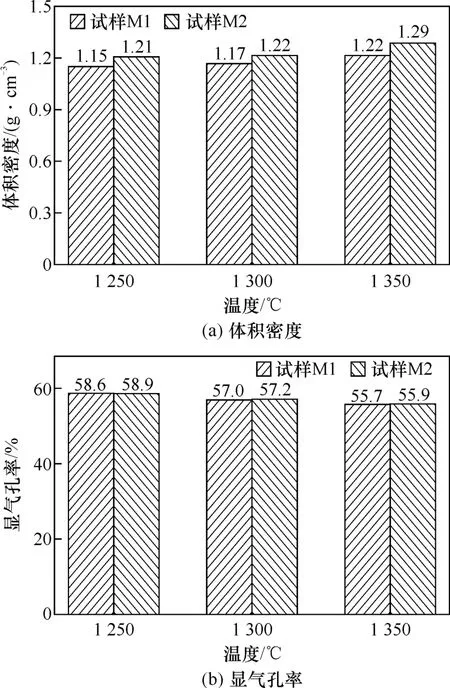

图4示出了试样在不同温度热处理后的体积密度和显气孔率。从图中可以看出,随着热处理温度升高,加入MoO3的试样M2体积密度增大,显气孔率减小。在相同的热处理条件下,加入MoO3试样的体积密度均高于未加入MoO3试样的,加入MoO3试样的显气孔率与未加入MoO3试样的相差不大。

图4 不同温度热处理后试样的体积密度和显气孔率Fig.4 Bulk density and apparent porosity of specimens heat treated at different temperatures

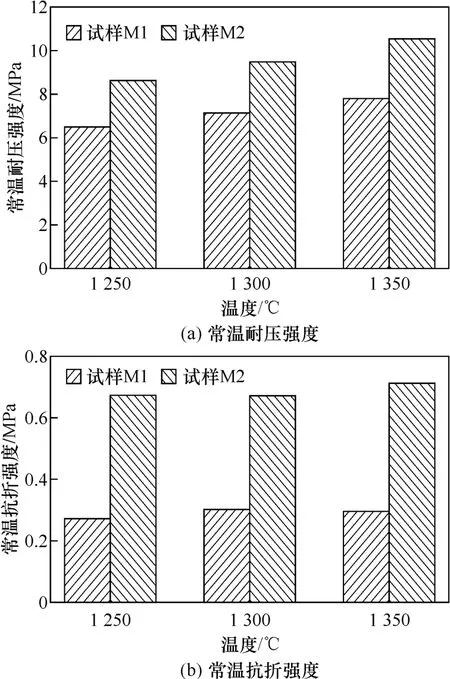

图5示出了不同温度热处理后试样的常温强度。从图中可以看出,加入MoO3试样M2的常温强度比未加入MoO3试样M1的明显增加,且随着温度的升高呈现增加趋势。结合图2和图3可知,加入MoO3的试样中生成了发育较好的莫来石晶须,并且穿插在堇青石晶粒中,形成了类似互锁结构,这种结构在材料受到外部压力时,由于晶须或纤维的断裂或“拔出”可以阻止裂纹的扩展,提供了较高的断裂强度,因此其常温强度明显增加。

图5 不同温度热处理后试样的常温强度Fig.5 Cold strength of specimens heat treated at different temperatures

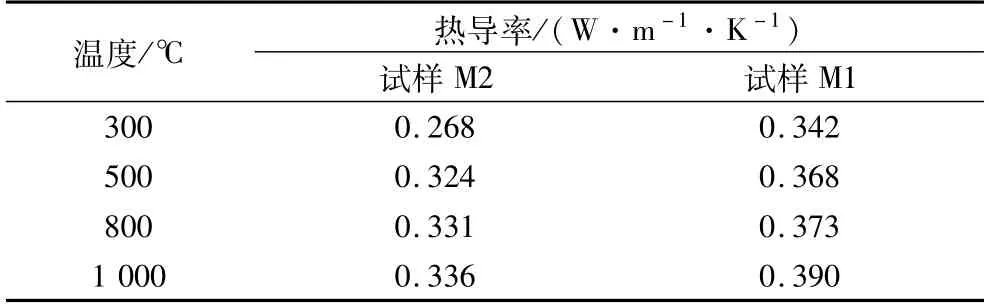

表3示出了1 350℃热处理后试样在不同温度下的热导率。

表3 试样在不同温度下的热导率Table 3 Thermal conductivity of specimens at different temperatures

从表3可以看出,加入MoO3的试样M2在不同温度下的热导率均比未加入MoO3试样M1的低。这是因为试样中的硅酸铝陶瓷纤维在MoO3的作用下表面生成且垂直于纤维生长的莫来石晶须,且莫来石晶须部分穿插生长在堇青石晶粒中。这种具有网络结构的纤维和晶须的陶瓷材料可以看作晶须和纤维无规则编织成具有晶须/纤维互锁多级结构的多孔材料,由于晶须和纤维的直径小,且具有较长的导热路径,降低了材料的宏观热导率。

3 结论

采用小麦淀粉固结成型的堇青石轻质隔热材料,经950℃保温1 h后在1 350℃下保温3 h热处理后,其中的硅酸铝纤维在MoO3的作用下表面生成了垂直于硅酸铝纤维生长的莫来石晶须,部分穿插生长在堇青石晶粒中,编织成具有晶须/纤维互锁多级结构的多孔材料,提高了堇青石质隔热材料的常温强度,虽然显气孔率有所降低,但热导率也降低。