粉煤灰-锂渣基发泡陶瓷的制备及性能研究

常星岚 陈瑶姬 顾雅洁 孙盛睿 孙 科 廖达琛 刘阳桥 奚 爽 李小红

1)浙江天地环保科技股份有限公司 浙江杭州 311199

2)中国科学院上海硅酸盐研究所 上海 200050

发泡陶瓷由丰富的气孔和连续的骨架构成,可发挥隔热、保温、隔音、耐高温等多种优点,是一种重要的功能陶瓷材料[1]。传统发泡陶瓷主要是在各种尾矿粉体中添加石英、黏土和长石等硅酸盐材料形成基础原料,以碳化硅等作为发泡剂并辅以少量稳泡剂,在高温下烧结得到[2-3]。近年来,以粉煤灰取代尾矿和石英,发展粉煤灰基发泡陶瓷成为该领域低成本化发展的重要方向。

粉煤灰是我国燃煤电厂的固体废弃物,其二次应用吸引了众多研究者的关注[4-6]。粉煤灰中含有丰富的Al2O3和SiO2,具有制备铝硅发泡陶瓷的基本成分[7]。以粉煤灰为原料制备发泡陶瓷材料,既缓解其存量庞大易污染环境的问题,又可显著降低原料成本。但采用粉煤灰制备发泡陶瓷的烧成温度较高,体积密度较低,压缩强度亦难以提升,导致实际应用受限。显然,难以兼顾低的体积密度和高的压缩强度是当前粉煤灰基发泡陶瓷的又一研究难点。本课题组在前期的工作[8]中,通过引入新型添加剂(氟锆酸钾)可将粉煤灰的掺量提高至60%(w),烧结温度降低至1 230℃,所得到的发泡陶瓷体积密度低至0.30 g·cm-3,抗压强度为1.13 MPa,可作为高强轻质保温材料使用。上述研究证实了在发泡陶瓷的制备过程中,减小气孔壁中物相颗粒的长径比有利于提高气孔的圆度与均匀性,对于提升发泡陶瓷的压缩强度具有重要影响。

锂渣是采用硫酸法工业生产碳酸锂过程中的废渣,由锂辉石和硫酸高温烧结产生[9]。当前随着锂离子电池在能源储存及传输方面的巨大应用,碳酸锂的需求激增,锂渣的产量逐年递增。据不完全统计,目前我国锂渣的年排放量已超过120万t,对生态环境产生极大压力[10]。锂渣的资源化应用十分迫切。锂渣主要含有铝、硅元素,化学成分与粉煤灰相似,可用于粉煤灰基发泡陶瓷的主要原料;同时锂渣中还含有大量的钙和硫,经过合理调控有望作为发泡陶瓷的助熔剂和发泡剂,降低烧结温度,优化晶粒的生长过程,甚至影响气孔结构[11]。然而,当前锂渣在发泡陶瓷领域中的应用尚未受到关注。

基于此,在前期粉煤灰基发泡陶瓷研究基础[8]上,引入锂渣原料,研究锂渣掺量对发泡陶瓷性能的影响,探索锂渣-粉煤灰固废协同作用下新型低成本高强度发泡陶瓷的开发。

1 试验

1.1 原料

试验所用原料是国内某电厂的粉煤灰(d50=5.55μm)、某锂业公司硫酸法生产碳酸锂所产的锂渣(d50=20.53μm)、市售长石(≤21μm)和滑石(≤2.6μm)。发泡剂为碳化硅粉体,纯度为99%(w),粒径为0.044 mm。主要原料的化学组成见表1。

表1 主要原料的化学组成Table 1 Chemical composition of main raw materials

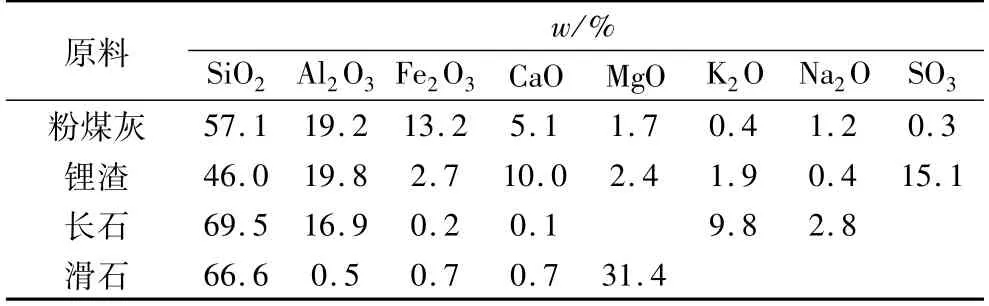

粉煤灰和锂渣的XRD图谱见图1。

图1 粉煤灰和锂渣的XRD图谱Fig.1 XRD patterns of fly ash and lithium slag

从表1可看出,粉煤灰中w(SiO2+Al2O3+Fe2O3)>80%。由图1(a)可见:大角度丘状峰的存在,表明粉煤灰中存在大量的玻璃相,大量的硅、铝、铁、钙等元素以无定形玻璃态存在;图1(a)中尖锐的衍射峰表示粉煤灰中还伴随一定量的莫来石和石英。由图1(b)可见,锂渣中也存在部分无定形相,而结晶相主要由二水石膏、半水石膏、叶蜡石、石英及微量的锂辉石构成。

1.2 发泡陶瓷的制备

试样配比见表2。按表2准确称取原料,将所有粉体混合均匀后以铺堆的方式(平均30 g)填充在5 cm×5 cm×10 cm模具中,刮平粉料的表面后置于高温煅烧炉中在空气气氛下分别升温至1 180、1 200、1 220、1 240℃分别保温10、20、40、60 min烧成,随后冷却得到发泡陶瓷,切割成3 cm×3 cm×2 cm试样备用。

表2 试样配比Table 2 Formulations of samples

1.3 性能表征

按GB/T 5071—2013检测烧后试样的真密度ρ0,按GB/T 1966—1996检测烧后试样的体积密度ρ,根据体积密度和真密度计算孔隙率π,π=(1-ρ/ρ0)×100%。按GB/T 1964—1996检测烧后试样的压缩强度。通过数码相机表征试样的截面形貌,并利用软件Nano Measurer进行气孔孔径分布统计。通过X射线衍射仪对试样进行物相分析。采用光学显微镜观察烧后试样的截面;采用扫描电子显微镜分析试样的显微形貌。

2 结果与分析

2.1 锂渣掺量和温度对发泡陶瓷的影响

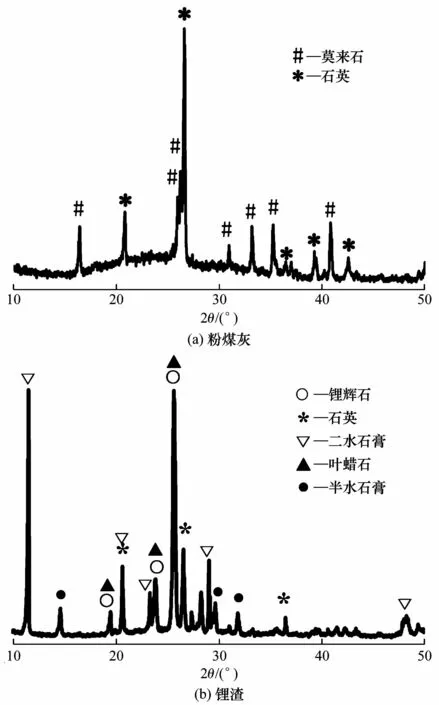

图2为不同锂渣掺量的试样经不同温度保温20 min烧后的横截面照片。由图2(a1)—图2(a4)、图2(b1)—图2(b4)可见,当烧结温度在1 180~1 200℃范围内,试样中多以小气孔为主,这些气孔杂乱交织在一起,形状极不规则。因为温度较低,液相量较少,气孔难以发育完整且形状杂乱。当烧结温度至1 220℃时,由图2(c1)—图2(c4)可见:试样A1和A2中的部分气孔长大,但整体的均匀性较差;试样A3中气孔整体长大,且多为球形;试样A4中出现了孔结构的坍塌。气孔的长大与熔体的黏度有关:高黏度的熔体为气孔生长提供大的阻力,难以形成良好气孔;黏度过低,流动性增强,造成了孔结构的坍塌。说明随着锂渣掺量的增加,试样中高温熔体的黏度逐渐减小。为进一步验证该现象,对经1 240℃烧后试样统计气孔孔径分布,结果见图3。

图2 不同锂渣掺量的试样经不同温度保温20 min烧后的截面照片Fig.2 Cross section of samples with different lithium slag additions fired at different temperatures for 20 min

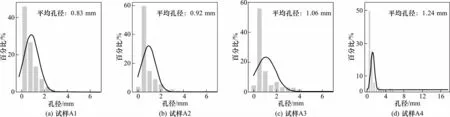

图3 不同锂渣掺量的试样经1 240℃保温20 min烧后的孔径分布Fig.3 Pore size distribution of samples with different lithium slag additions fired at 1 240℃for 20 min

当烧结温度至1 240℃时,由图2(d1)—图2(d4)和图3可见:试样A1中气孔尺寸在0.25~2.50 mm范围内占比96%以上,平均孔径为0.83 mm;试样A2中气孔尺寸在0.25~2.50 mm范围内占比93%,少量气孔异常长大,平均孔径为0.92 mm;进一步增加锂渣掺量至20%(w)时,试样A3中孔圆度增强,气孔尺寸为0~7 mm,平均孔径增加至1.06 mm;当锂渣掺量提高到30%(w)时,试样A4中的平均孔径为1.24 mm,此时部分气孔贯穿孔壁,聚并形成10 mm以上的大孔,孔结构劣化严重。更加说明了黏度低使得气孔尺寸增加这一现象。

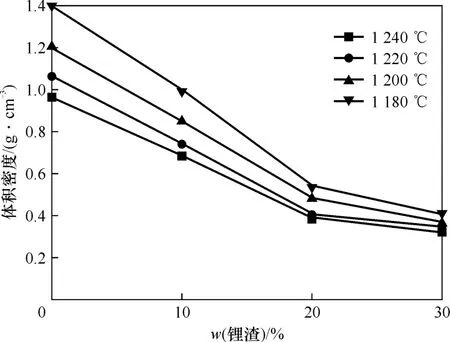

不同锂渣掺量的试样经不同温度保温20 min烧后的体积密度见图4。由图4可见:1)锂渣掺量相同时,随着烧结温度的提高,体积密度逐渐减小;2)烧结温度相同时,随着锂渣掺量的增加,体积密度逐渐减少。该结果与图2结果一致,随着发泡陶瓷中气孔尺寸的明显增加,试样整体膨胀,相应的体积密度逐渐减小。

图4 不同锂渣掺量的试样经不同温度保温20 min烧后的体积密度Fig.4 Bulk density of samples with different lithium slag additions fired at different temperatures for 20 min

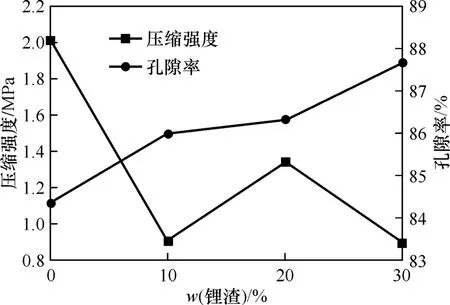

不同锂渣掺量的试样经1 240℃保温20 min烧后的压缩强度与孔隙率见图5。

图5 不同锂渣掺量试样经1 240℃保温20 min烧后的压缩强度与孔隙率Fig.5 Compressive strength and porosity of samples with different lithium slag additions fired at 1 240℃for 20 min

由图5可见:随着锂渣掺量的增加,孔隙率增加,压缩强度先降后升再降。当不含锂渣时,试样A1的孔隙率为84.4%,压缩强度为2.02 MPa。此时体积密度小,孔隙率高,压缩强度高,就已具备作为高质量发泡陶瓷的潜力。引入锂渣后,试样的发泡能力提高,孔隙率提高,但同时亦会带来压缩强度的降低。试样A3相比于试样A2能够在提高孔隙率的同时提高压缩强度。这很可能是因为试样A3中气孔的尺寸分布较为集中且圆度改善,有利于提升压缩强度[12-13]。因此,综合考虑,锂渣的最优掺量为20%(w)。

综合温度和锂渣掺量,将经1 220℃保温20 min烧后试样A3和经1 240℃保温20 min烧后试样A1的性能进行对比,见表3。相比试样A1,试样A3的适宜烧结温度为1 220℃,此时其体积密度和孔隙率接近试样A1的,但压缩强度更大。说明适量锂渣的引用可在降低烧结温度的同时,满足材料体积密度和孔隙率的要求,同时提供更高的压缩强度,是一种低成本制备高强度发泡陶瓷的技术。

表3 试样A3和A1的性能对比Table 3 Performance comparison of sample A3 and A1

2.2 保温时间对发泡陶瓷的影响

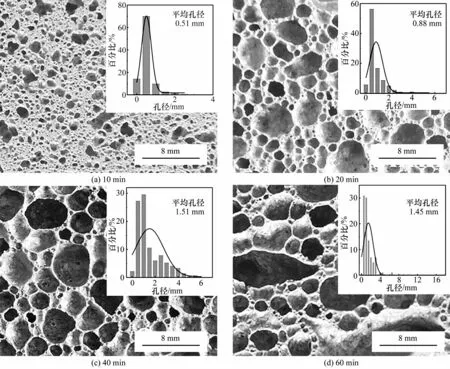

根据上面的研究,选择w(锂渣)=20%的试样A3在1 220℃分别保温10、20、40、60 min,研究保温时间对试样A3的截面照片和孔径分布的影响,其结果见图6。由图6可见,随着保温时间的延长,试样的平均孔径先增后降。保温时间为10 min时,孔径尺寸集中于0~1.5 mm,平均孔径仅为0.51 mm。当保温时间进一步延长到20和40 min时,气孔溶解于熔融体后开始长大,孔径分布范围不断增加,圆度增强,平均孔径分别为0.88和1.51 mm。继续增加保温时间至60 min,部分气孔异常长大,突破孔壁,圆度变差,孔径分布范围加宽,平均孔径降低。说明保温时间较短,气孔生长不完全,孔径小且圆度差;保温时间过长则会带来孔壁破裂,甚至形成开孔结构,影响性能。因此,保温时间在20~40 min时,气孔圆度完整且尺寸分布相对集中。

图6 在1 220℃保温不同时间下烧后试样A3的截面照片及孔径分布Fig.6 Cross section and pore size distribution of samples A3 fired at 1 220℃for different durations

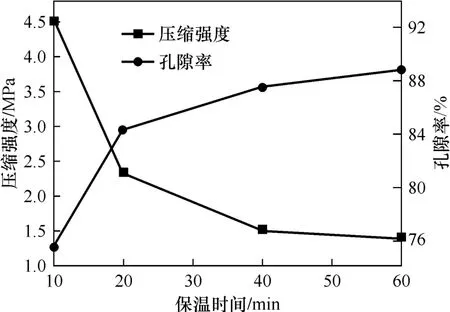

在1 220℃保温不同时间下试样A3的孔隙率和压缩强度见图7。可见,随着保温时间的延长,试样的孔隙率逐渐增加,压缩强度逐渐减小。若继续延长保温时间,考虑到气孔的劣化,压缩强度将会进一步降低。

图7 在1 220℃保温不同时间下试样A3的压缩强度与孔隙率Fig.7 Compressive strength and porosity of sample A3 fired at 1 220℃for different durations

适量锂渣的引入对于发泡陶瓷体积密度的降低和气孔率的提高具有显著作用,合理调控烧结温度和保温时间,可兼顾低的体积密度和高的压缩强度。本工作中,锂渣的最优掺量为20%(w),烧结制度为1 220℃保温20~40 min,得到的发泡陶瓷体积密度为0.32~0.40 g·cm-3,孔隙率为84.4% ~87.6%,压缩强度为1.51~2.35 MPa,可作为高强轻质保温材料使用。

2.3 物相组成和显微结构

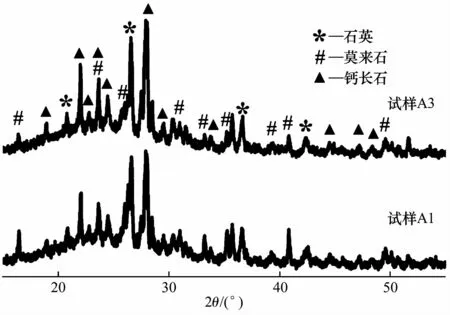

为探索锂渣对粉煤灰基发泡陶瓷的增强机制,对经1 220℃保温20 min烧后试样A1和A3进行了物相分析,其XRD图谱见图8。

图8 经1 220℃保温20 min烧后试样A1和A3的XRD图谱Fig.8 XRD patterns of samples A1 and A3 fired at 1 220℃for 20 min

由图8可见:1)试样A1和A3中均含有大角度丘状峰,表明存在大量的非晶态物质熔融态硅酸盐,对XRD数据进行结晶度拟合,可计算得到试样A1和A3中的非晶相含量分别为51%和66%(w),这意味着锂渣的添加可促进液相熔融体的形成,有利于降低烧结温度并形成高的熔融液相量;2)试样A1和A3中的物相皆为钙长石、石英、莫来石,但试样A3中的莫来石所对应的衍射峰强度明显变弱,钙长石的衍射峰增强。相比于莫来石,钙长石的理论密度和热导率更低,因而钙长石的增加对试样体积密度的降低、保温性能的增强具有积极的影响。

为去除玻璃相暴露晶粒形貌,先用HF溶液对经1 220℃保温20 min烧后试样A1和A3的表面进行清理,再分析显微结构,其SEM照片见图9。可见,在试样A1和A3中均观察到了大量的板状钙长石和少量的长柱状莫来石(见图中方框部分)。在试样A1中,钙长石存在部分异常长大,粒径约2μm,而少量的莫来石晶体团聚在一起,长度超过2μm。在试样A3中,钙长石粒径约为0.5~1.0μm,莫来石也出现了团聚现象,但长度小于1μm。说明锂渣的加入使得钙长石、莫来石的晶体尺寸均发生了明显减小。

图9 经1 220℃保温20 min烧后试样A1和A3的SEM照片Fig.9 SEM images of samples A1 and A3 fired at 1 220℃for 20 min

锂渣中的钙离子被视为发泡陶瓷中常用的助熔成分。有研究指出,钙离子具有较高的电性和较小的半径,易吸引硅氧负离子团中的氧离子,造成Si—O键断裂,降低熔体黏度,这一方面可提高熔体的流动性,更利于发泡阶段气孔的生长[14];另一方面则会加速氧的迁移,增强发泡能力[15]。但过量的钙离子也会造成气孔联通结构劣化,需要优化其含量。在本研究中,CaO含量在4.6%(w)效果最好。锂渣中的硫成分多以硫酸钙的形成存在,具有活化氧化硅晶格的能力,可被视为一种“分解型”发泡剂[11],但含量过多,会导致孔壁坍缩。本研究中,硫的含量(以SO3计)控制在3.2%(w)为宜。

3 结论

(1)锂渣中丰富的钙、硫成分,可发挥助熔剂和发泡剂作用。与未添加锂渣的试样相比,添加锂渣有助于降低烧结温度,丰富气孔数量;

(2)锂渣的引入可促进钙长石的成核,降低晶粒尺寸,对于改善气孔圆整度具有显著影响,进而提高发泡陶瓷的压缩强度;

(3)锂渣掺量为20% (w),粉煤灰掺量为50%(w),经1 220℃保温20~40 min烧结,所得发泡陶瓷体积密度为0.32~0.40 g·cm-3,孔隙率为84.4%~87.6%,压缩强度为1.51~2.35 MPa,可作为高强轻质保温材料使用。