橡胶电缆的连续硫化时间数学模型

窦合超

(上海斯麟特种设备工程有限公司,上海 200041)

0 引 言

橡胶电缆主要采用挤出连续硫化设备来实现橡胶外皮的挤出成型及硫化,一般以过饱和蒸汽为加热介质。 在生产过程中,橡胶电缆需要经历高温、高压的环境,易出现导体氧化、变色[1]、欠硫化等问题,其根本原因在于硫化工艺参数设置不合理。 目前,麦拉菲尔、特勒斯特等进口连续硫化设备已经增加了硫化工艺自动计算的功能,可以根据橡胶硫化参数自动计算连续硫化工艺,实现全自动生产,且产品质量稳定、生产效率高。 国内橡胶挤出连续硫化设备还未实现该功能,对于此类软件的开发和研究也较少。 但是,橡胶硫化工艺的计算[2]和理论已经非常完善,如轮胎、汽车杂件等的硫化生产。

本工作结合橡胶电缆生产工艺、硫化管道[3]和硫化理论,介绍了橡胶电缆连续硫化工艺软件的开发过程,讨论了硫化时间算法的数学模型,通过输入不同的工艺参数、橡胶硫化参数,以及电缆结构参数,可以输出系列硫化工艺。 研究的数学模型适用性强、开发成本低、计算准确,对规范硫化工艺、升级国内设备,以及提高产品质量和生产效率具有重要意义。

1 橡胶硫化

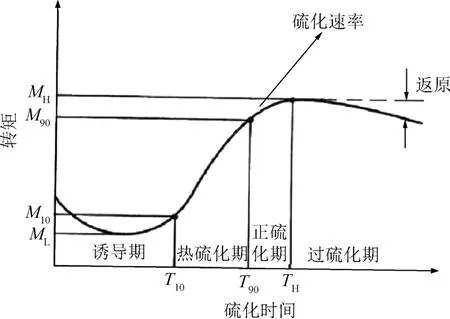

橡胶硫化的条件主要包括温度、压力和时间[4]。 当电缆处于高温、高压、饱和蒸汽中时,橡胶开始进行化学交联。 随着时间的延长,硫化程度会逐渐提高,直至橡胶材料充分硫化。 由于电缆的橡胶层在硫化时,只有最外层接触高温,且最内层升温需要一定的时间,将最内层热传递时间定义为T传递。 最内层橡胶的硫化时间最长,且最内层橡胶在升温的同时,也在进行交联反应,可以根据等效硫化的公式计算相应的硫化时间,定义为T累计。 最后,当最内层温度升至最高时,橡胶在恒定温度下进行硫化,而该阶段时间主要参考橡胶的硫化曲线及硫化速率。 橡胶的硫化曲线见图1。 其中,TH为过硫化时间;T10为焦烧时间;T90为最低扭矩升高至最高扭矩的90%时所对应的时间,代表硫化曲线的正硫化时间;MH为最大扭矩;ML为最小扭矩;M10为焦烧时间对应的扭矩;M90为正硫化时间对应的扭矩。

图1 硫化曲线

由图1 可知硫化曲线及各参数的定义,不同温度下的T90均可采用范德霍夫方程计算得出[5],将其定义为T等效。 橡胶电缆所需要的硫化时间(T)为

公式(1)为适用于橡胶电缆硫化时间的数学模型,但仅为纯理论计算,与实际工艺存在一定的差异。 因此,在公式(1)中可以增加一个校准时间(T校准),可在后期的实际操作中逐渐优化,但在本工作中不涉及校准时间的计算。

2 热传递时间

根据橡胶电缆硫化生产工艺可知,热量是由电缆最外层逐渐向内层传递的。 因此,最内层的硫化时间最长。 在硫化过程中,最内层的温度并不是理想中直接升高至实际温度,而是从机头挤出温度(一般在80 ~100 ℃范围内,本工作按照80 ℃进行计算)缓慢升高至实际温度,需要计算热传递的时间。 在热传导过程中,电缆橡胶外皮为单一的外层向内层传递。 因此,可以按照一维热传导计算公式进行计算[6],见公式(2)和公式(3)。

式中:ts为最内层的实际温度,℃;tc为最内层的最终温度,℃;t0为最内层的挤出温度,℃;S(Z)为无穷级数[6]。

式中:L为橡胶层厚度,cm;α为橡胶热扩散率,cm2·s-1;T传递为最内层温度到达tc时的时间,min。

将t0=80 ℃和α =7.23×10-4cm2·s-1代入公式(2)和公式(3)中,计算不同时刻最内层的温度。需要注意的是,最内层温度越接近ts,升温速率就越缓慢。 温度升高至(ts-3) ℃时的时间占总硫化时间的40%,最后3 ℃的升温时间占总硫化时间的60%,而硫化效应差别较小。 由于后续还需要计算累计时间,为便于计算,取tc为(ts-3)℃。

3 累计时间

在升温过程中,当橡胶层温度大于150 ℃时,开始发生交联反应。 一般,橡胶的硫化起始温度为150 ℃(与配方中采用的硫化剂相关)。 因此,橡胶在温度升高的同时,也在进行硫化。 故硫化累计效应的最低温度为150 ℃,最高温度按照tc进行计算;若最高温度按照ts计算,会导致热传递的时间较长,计算出来的累计时间也会更大。 为了简化计算过程,可以去除对应最后3 ℃的时间。 因此,本工作仅计算该段时间、温度Tn下的硫化时间(T累计),在温度为150 ℃的基础上,以每升高1 ℃持续的时间乘以当前温度等效硫化换算的总和,见公式(4)。

由于饱和蒸汽的压力是有上限的,ts的最大值为220 ℃,需要计算的温度范围仅为150 ~217 ℃。通过计算可知,当温度由150 ℃升至217 ℃时,橡胶材料温度呈线性变化;当温度大于217 ℃时,温升与时间成指数关系,且温度升至220 ℃的时间较长,不利于计算。

4 等效硫化时间

橡胶的硫化速率受温度影响,在一定温度范围内,随着硫化温度的升高,硫化速率加快。 硫化速率与温度的关系可以用简化后的阿伦尼乌斯方程表示[7],见公式(5)。

式中:T90为在温度为180℃时由其硫化曲线计算的正硫化时间,min;tx为测试温度,℃。

在电线电缆用橡胶中,一般以过氧化物为硫化剂,硫化剂的分解温度约为150 ℃,只有高于分解温度时才会发生交联反应。 橡胶的硫化速率一般在温度为180 ℃时测定,可通过硫化曲线获得T90,还可根据公式(5)计算出ts的T等效。 电缆生产过程中采用饱和蒸汽加热,而设备及锅炉压力存在上限。 连续硫化设备的上限压力一般为2.3 MPa,而饱和蒸汽压力与温度有对应关系[6],即上限温度为220 ℃时,硫化温度范围只考虑150 ~220 ℃。

5 连续硫化时间数学模型及验证

5.1 连续硫化时间数学模型

理论模型的核心为电缆所需要的硫化时间,已通过计算得出。 因此,只需要根据计算的参数建立对应的数学模型。 其中,输入参数包括连硫管道长度、冷却水位、挤出机最大出胶量、T90、密度、橡胶层厚度和橡胶挤出前线芯的直径等;输出工艺参数为在各饱和蒸汽压力下对应的最大生产线速度和停机保温时间。

5.2 验证与分析

5.2.1 成品电缆试生产

为了验证连续硫化时间数学模型的可靠性,选用型号为YCW 1×400 mm2的橡胶电缆进行试验。绝缘材料采用乙丙橡胶绝缘,经橡胶硫化测试仪测定,乙丙橡胶绝缘材料的硫化曲线见图2。 由图2可知,T90为4 min。

图2 乙丙橡胶绝缘材料的硫化曲线

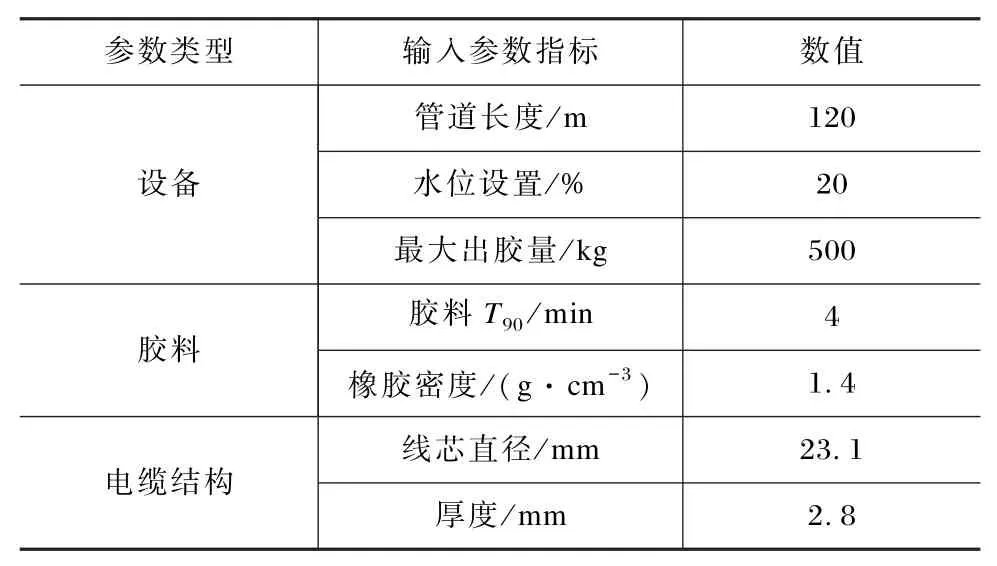

连续硫化时间数学模型的输入参数见表1。 其中,硫化管道中冷却水位设置为管道长度的20%。

表1 连续硫化时间数学模型输入参数

将表1 中所有参数输入连续硫化时间数学模型中,饱和蒸汽压力为0.6 ~1.5 MPa 时的计算结果见表2;饱和蒸汽压力不小于1.5 MPa 时达到出胶上限。

表2 连续硫化时间数学模型的计算结果

由表2 可知,为了提高生产效率,输出的硫化工艺参数中饱和蒸汽压力为1.3 MPa、最大线速度为24.5 m·min-1、保温时间为3.7 min 时,硫化工艺最佳。 在此条件下生产的电缆成品,经硫化管道后,绝缘表面良好,且无粘连现象。

5.2.2 绝缘机械性能

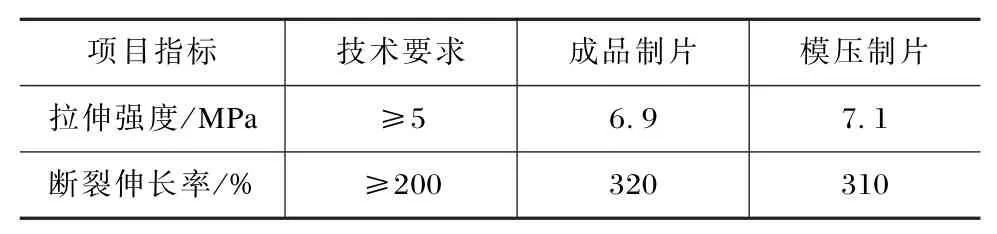

电缆产品的绝缘拉伸强度和断裂伸长率须符合GB/T 5013.1—2008《额定电压450/750 V 及以下橡皮绝缘电缆 第一部分:一般要求》中IE4 绝缘机械性能的要求[8]。 为了进一步验证绝缘的机械性能,截取部分电缆,并制作绝缘哑铃片。

依据GB/T 2951.11—2008《电缆和光缆绝缘和护套材料通用试验方法 第11 部分:通用试验方法厚度和外形尺寸测量 机械性能试验》中测试方法[9]对成品制片和乙丙橡胶模压硫化片(完全硫化)的绝缘机械性能进行测试,测试结果见表3。

表3 电缆成品绝缘机械性能

由表3 可知,成品制片的拉伸强度及断裂伸长率与模压制片基本一致,且满足IE4 绝缘的技术要求。

6 结束语

根据橡胶硫化原理,本工作建立了适用于橡胶电缆硫化时间的数学模型,并经过了产品生产工艺验证。 电缆成品的绝缘硫化充分,且导体无氧化,证明了数学模型的准确性和可靠性。 不仅可以规范硫化工艺,还可以为国产连硫设备实现自动化提供理论依据,对提高橡胶电缆产品质量、工艺技术创新及设备升级具有积极的推进作用。