近海风电场潮间带风机集电海缆维修施工案例分析

李 雷,赵惜阳,钱洪宇*,徐拥军,张正华,严小军,陈 杰

(1.中天科技海缆股份有限公司,南通 226010;2.大丰海缆有限公司,大丰 224145)

0 引 言

随着海上风电项目和海岛开发等海洋资源开发规模的不断扩大,各种类型的海缆大批量投入工程应用[1]。 受复杂运行环境的影响,海缆有时会因意外受力而出现故障,造成巨大的社会影响和经济损失[2]。

近年来,海缆的故障维修技术得到了较多研究:中海油针对近海海缆的应急抢修,介绍了软接头工艺的实际应用效果,并总结了关键施工节点[3];中广核及上海电力基于实际工程案例,分析了近海浅水区高压海缆的维修方案及安全保障措施[4-5];国网舟山根据岛屿供电海缆的实际工况,研究了基于水下机器人平台海缆的快速抢修技术[6]。

近海风电场潮间带风机集电海缆维修是海缆维修的一种特殊工况,本工作对此特定工况下海缆维修施工的总体方案、故障诊断、打捞测试、登陆风机、接头修复,以及后保护方案等方面进行了分析,并提出了针对潮间带海缆的运行维护建议,为今后海缆维修提供可行案例。

1 故障概况及原因分析

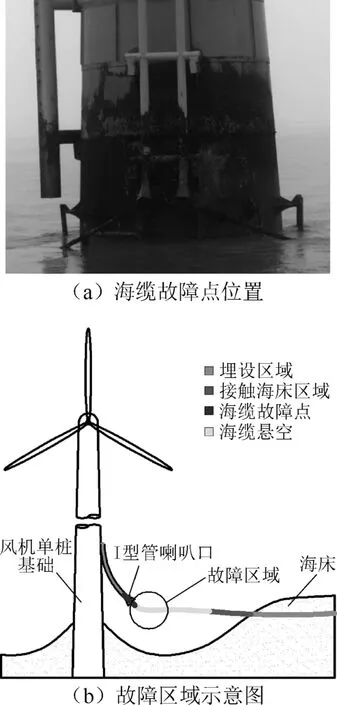

该海上风电项目使用三芯35 kV 海底光电复合缆作为场内集电电缆,汇集至陆上升压站接入电网。本次故障点位于潮间带区域一台风机塔筒底部,经过排查发现,受潮汐、涌浪等不可预判的外力因素影响[7],使得海水长时间冲刷风机管的周围泥土,从而导致风机管附近出现冲刷塌陷区,并使得海缆埋设路由发生小幅度变化,导致海缆出现悬空现象和拉扯现象,海缆本体受到机械力破坏,局部电气性能受损,最终引发海缆失效故障,该故障概况见图1。

图1 故障概况

2 维修施工总体部署方案

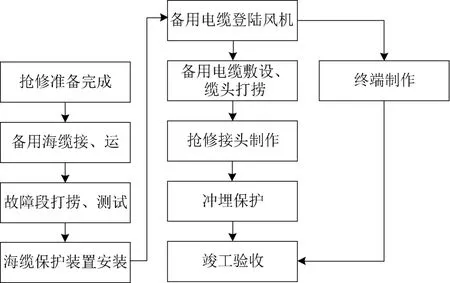

本工程主体施工拟投入施工船、拖轮、锚艇各一艘,采用施工船作为海缆修复施工平台,作业范围为施工路由中轴线两侧各200 m 的区域。 总体工作量包括增加备用电缆、制作一套海缆抢修接头、更换一套锚固及一组T 型终端,以及制作一个光纤接头。主要维修施工流程示意图见图2。

图2 海缆维修工艺流程示意图

由图2 可知,①根据定位结果找出故障海缆,将故障海缆打捞至船舶甲板;②截断海缆,分别对A、B 端头电缆进行故障测试,根据实际故障点的位置,切除故障海缆,并将A 端海缆封头后沉放(靠近地上风机的线路一端为B 端);③施工船就位,由B 端开始回收废弃海缆;④增加备用电缆,安装中心夹具、弯曲限制器,通过J 管牵引至风机,安装锚固及海缆T 型终端,制作光纤接头,将备用电缆沿着风机向故障点方向敷设;⑤打捞海缆A 端,与备用电缆C 端制作海缆中间接头,中间接头处理完成后,对光纤及电缆进行相关试验;⑥对沉放至海底的接头盒及备用电缆进行冲埋保护,施工完成后进行竣工验收试验。

3 关键施工步骤

3.1 海缆打捞及切割

海缆的损坏位置在潮差段附近,打捞前,采用水陆两栖挖沟设备清理海床面泥沙,将已敷设的海缆挖出泥面,由潜水员在水下探摸海缆,并用吊带锁固,做好浮漂标记,然后由吊机将海缆提到海床面。海缆打捞出泥面后,由潜水员下水,将破损段海缆固定于专业平衡梁起吊工装上,缓慢起吊,转动浮吊大臂,使海缆放置并固定在施工船甲板上,见图3。

图3 海缆打捞

海缆打捞至施工船作业平台后,检查海缆是否损坏、导体是否进水,并对内置光纤进行衰减指标测试。 找出故障海缆段,然后切割去除故障海缆段,并在海缆端头进行密封处理后,重新将海缆沉放入海。

3.2 海缆登陆风机平台

海缆靠近风机时,通过调整船位使得海缆在水下成“S”型敷设,从而保障海缆的余量。 海缆进入风机前,施工船抛“8”字开锚锚泊固定在平台旁“I”型管侧,由潜水员在水下检查“I”型管入口处回淤的情况,保证“I”型管入口位置留有足够的空间。

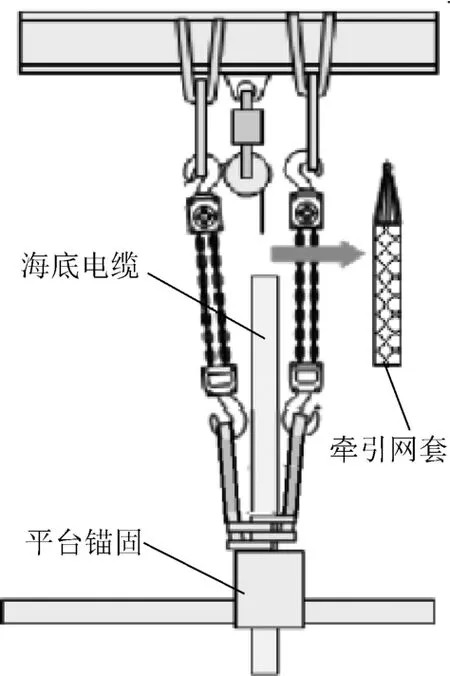

海缆登陆风机时,在“I”型管上口处,安装一门架,并设置导向滑轮,使用牵引网套固定海缆端头,并将海缆牵引至风机平台,直至进入预定位置,牵引结束。 由潜水员下水确认海缆是否进入“I”型管预定位置,确认结束后安装平台锚固,海缆登陆风机平台见图4。 锚固安装结束后,由潜水员下水,用高压水枪对埋设点处海缆经行冲埋,冲埋深度不小于2 m。

图4 海缆登陆风机平台

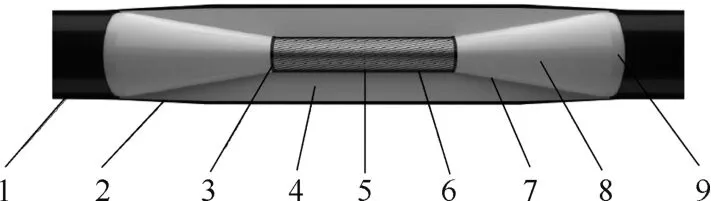

3.3 海缆接头制作及沉放

在制作接头前对海缆分别进行绝缘电阻测试以及光纤测试,确保两端海缆的性能可靠[3,8]。 海缆维修采用软接头式维修接头进行修复,采用与海缆本体相同的材料逐层恢复,核心结构与原电缆的结构一致,具有与原电缆相同的电气性能,运行稳定可靠,软接头的主要结构见图5。 软接头主要的制作流程包括:①海缆切剥及端头预处理;②电缆缆芯校直及应力锥切削;③屏蔽层、绝缘层、金属护套逐层恢复;④光纤接续;⑤接头盒壳体及保护装置安装。

图5 软接头主要结构的示意图

软接头制作完成后进行沉放作业。 将海缆维修接头盒固定于专业平衡梁起吊工装,两端保护装置用尼龙绳固定,缓慢起吊、旋转至海面。 调整船位,缓慢下放海缆接头,直至将海缆接头下放至海床面,在此操作过程中,保证海缆弯曲度不剧烈改变。 沉放至海底后,由陆上侧光纤测试人员进行测试,测试合格后,由潜水员下水解除吊具并进行冲埋。

4 后保护措施

DNVGL-RP-0360 规定,在弯曲限制器的保护下,海缆需要以一定的角度进入风机基础。 早期风电场采用“I”型管设计,海缆以接近90°的夹角进入“I”型管,且未安装保护装置,海缆存在动态磨损及疲劳风险。 海底管道动态疲劳的研究结果表明,静态铠装钢丝若长期处于动态疲劳环境中,其寿命将降为原来预期寿命的10%。

为解决海缆故障隐患,本工作为海缆加装后保护装置,以保障其使用寿命及各种性能的可靠性。后保护装置包括连接器、弯曲限制器和球墨铸铁保护管。 海缆后保护装置结构示意图见图6。

图6 海缆后保护装置结构示意图

由图7 可知,连接器安装在“I”型管喇叭口,恢复对海缆的中心定位作用,避免海缆摆动;弯曲限制器安装于连接器下方,可防止由海缆过度弯曲而造成的局部异常受力;弯曲限制器末端安装球墨铸铁保护管,对海缆起到抗冲击、防止进一步被冲刷的作用。

5 潮间带海缆的运行维护建议

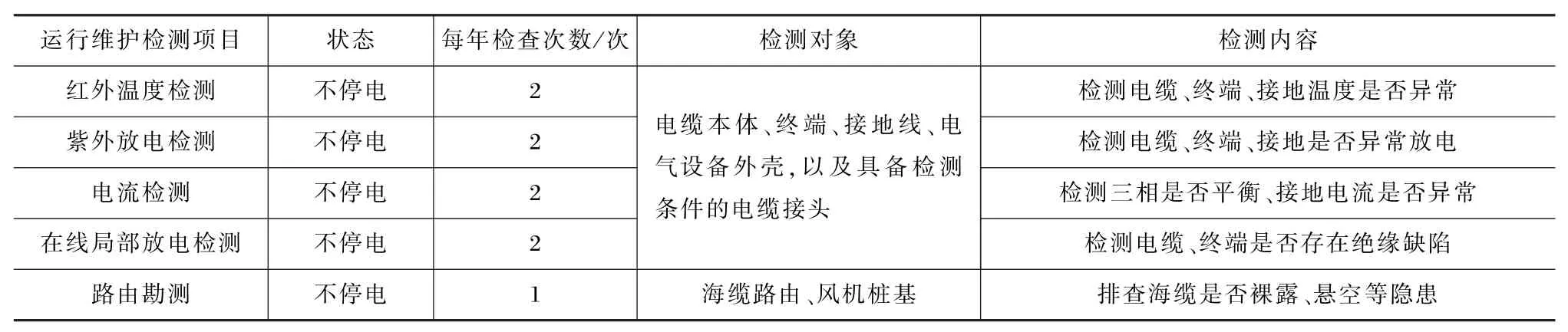

针对潮间带海缆,为防止海水冲刷等意外因素诱发海缆故障,应定期进行带电运行维护检测,确保线路运行的稳定性[9]。 根据运行维护检测结果,对线路异常状态进行评估,若隐患严重则须进行停电维修,验收合格后线路重新投入运营,并重新制定运行维护计划。 具体运行维护计划表见表1。

表1 运行维护检测项目计划

6 结 论

本工作对潮间带海缆的故障及故障原因进行了分析,论证潮间带海水冲刷是诱发该区域海缆故障的重要影响因素,并提出维修的总体部署、关键施工步骤,以及后保护方案,为后续潮间带海缆维修施工提供了可参考案例。