基于OrcaFlex 的码头至敷缆船动态电缆导缆分析

张长明,高科佳

(1.中海石油(中国)股份有限公司深圳分公司,深圳 518000;2.宁波东方电缆股份有限公司,宁波 315300)

0 引 言

海洋动态电缆用于传输和连接深海观测设备、海洋工程设施、海底油气管线等。 这些设备因深海作业或勘测,不仅要求海洋动态电缆具有耐海水腐蚀、大浪冲击、海底摩擦等特性,还需要具备较好的弯曲性能和拉伸强度,以适应复杂的海洋环境和海底地形。 海洋动态电缆在海洋工程、深海勘探、海底地质调查等领域发挥着重要作用,对推动海洋经济和保护海洋生态环境具有重要意义。

海洋动态电缆的投入使用通常会经历设计、生产、导缆、运输、安装、运行等流程。 其中,导缆是不可忽视的重要环节,缆线在导缆过程中应避免过拉、过压,以良好的状态投入使用[1-2]。 众多专家学者对缆线性能进行了深入的研究。 张永甲[3]研究了导体绞合工艺对缆线耐弯折性能的影响。 陈紫薇等[4]研究了风机安装船悬挂电缆张力的计算,并对影响拉力的因素进行了总结。 夏云海等[5]对220 kV 平滑铝套高压电缆进行研究,对其弯曲性能和抗冲击性能进行了试验与验证。

目前,海上风电、海洋光伏能领域不断发展壮大,海洋动态电缆的需求也在不断增加,但动态电缆导缆方面的研究较少,且这类研究通常需要具备相关工程实践经验。 本工作通过OrcaFlex 进行仿真模拟,还原实际导缆情形,分析导缆过程中遇到的问题,为海洋动态电缆在导缆方面的实践提供参考。

1 模型建立

1.1 参数设定

随着海洋动态电缆领域商用软件的不断研发和推进,目前有OrcaFlex、ANSYS、UFLEX 仿真软件可供选择。 其中,OrcaFlex 是一款广泛应用于设计和分析海洋系统及其设施的专业软件。 对于动态电缆,OrcaFlex 可以在动态电缆的设计、安装和运行阶段提供各种分析和建模工具,帮助用户评估动态电缆系统的性能、可靠性和安全性。

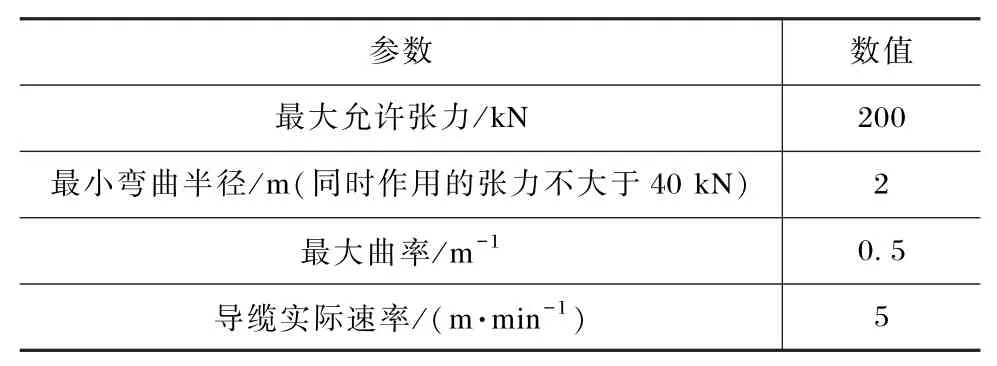

在OrcaFlex 中,动态电缆的能力曲线是导缆过程中载荷作用的最大界线。 该能力曲线可通过动态电缆相关计算参数的设计输入仿真得到。 其中,动态电缆模型的外径、扭转刚度、轴向刚度、弯曲刚度、空气中质量、缆线的路由等均被输入到模型中。 该仿真模拟试验目标缆线所能承受的最大张力为200 kN,最大曲率为0.5 m-1,具体参数设定见表1。

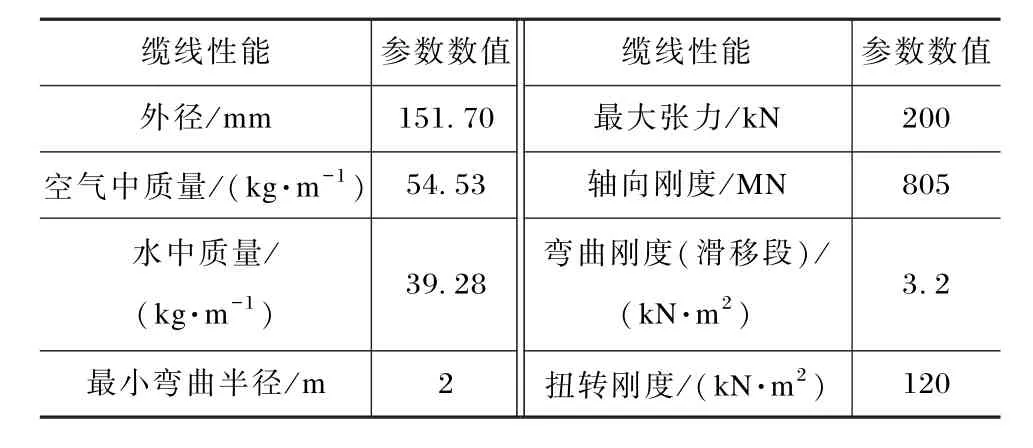

表1 电缆参数

1.2 物理模型建立与分析

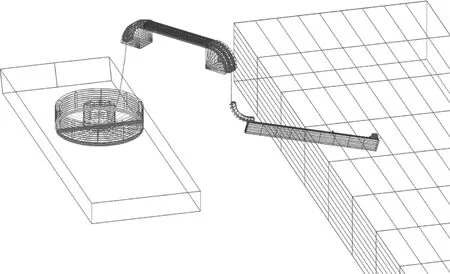

不同的导缆情景涉及不同的实体模型,以码头至敷缆船导缆模型为例进行模拟。

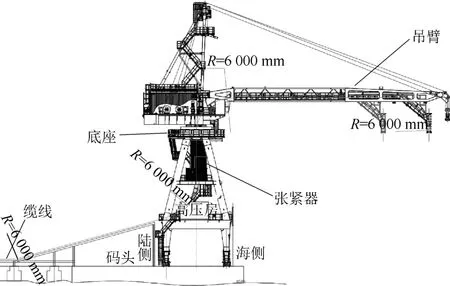

在码头至敷缆船的导缆模型中,涉及的主要实体模型有:敷缆船、码头门机、引桥、张紧器、门机后侧导轨、海水和海床。 为了便于模型的收敛,应对模型进行优化,将复杂的构建简化成方块或弧板,码头至敷缆船导缆模型见图1,门机示意图见图2。 其中,R为半径,mm。

图1 码头至敷缆船导缆模型

图2 门机示意图

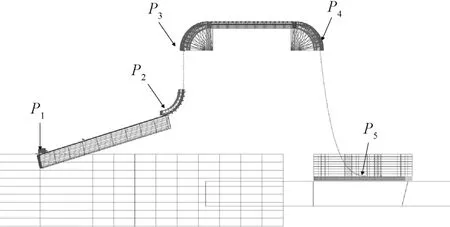

图3 极限位置点

考虑到缆线的两个比较重要的能力参数曲率和张力,在做详细分析前,需要对可能的受拉或受压的位置进行判断。 本工作中的码头门机及导轨模型涉及多处弯段,每处弯段的曲率不应超过缆线的曲率能力范围,且在导缆过程中还应考虑转盘损坏、张紧器继续运作的情景,这会造成落地点侧的缆线出现不良的受压。 若张紧器损坏,转盘继续转动,则会导致缆线受拉。

1.3 工况设计

实际导缆过程会涉及更多的工况,如缆线是落在缆盘内圈还是外圈、潮位是高潮还是低潮、缆线在缆盘上堆高的高度等,导缆工况见表2。 不同工况会影响缆线出弧板至落地点的线形。

表2 导缆工况

导缆分析通常还要考虑设备损坏的状况。 码头至敷缆船导缆的场景中,通常要考虑张紧器后转盘损坏的影响,缆线在设备停止后表现为受拉和受压的状态。 从设备损坏至缆线损坏有一定的时间,这段时间为码头操作人员的反应时间。 探究码头操作人员实际所拥有的反应时间是导缆分析的重要一环。

2 设计原理

2.1 集中质量法

动态电缆的动力响应采用集中质量法。 将缆线分为多个单元,每个单元的质量和受力均分在两个单元节点上,节点与节点之间通过无质量的弹簧进行连接。 缆线的轴向刚度、弯曲刚度和材料阻尼等参数通过弹簧的刚度和阻尼属性来满足。 集中质量法将缆线单元所受载荷等效为节点载荷,每个节点建立运动方程如[6]

式中:M为节点质量矩阵,kg;C为节点处阻尼系数矩阵,N·s·m-1;K为刚度矩阵,包括轴向刚度和弯曲刚度,忽略扭转刚度的影响,N·m-1;·为节点加速度,m·s-2;为节点速率,m·s-1;X为节点位移,m;F为t时刻所受外力,N;t为时间,s。 代入边界条件后,可求解缆线各质点的位移,从而获得各节点的运动。

2.2 悬链线方程

悬链线方程是描述悬链线形状的方程,可以用来计算悬链线的张力、形状等参数,见公式(2)。 在海洋工程中,悬链线常用于描述悬挂在水下的缆线、钢索等结构物的形状和受力情况。

式中:H为输电线路轨迹上的点离海平面的距离,m;t为输电线路轨迹上的点距离参考点的水平距离,m;A、B、C均为常数,m。 以输电线路侧面为二维平面,海平面初始值为零。A、B、C由悬链线方程通过3 个航点测得的t计算得到,多组数据所得A、B、C不同时取均值。A决定悬链线开口方向和大小;B决定偏移距离;A、C决定离海平面距离;三者共同决定悬链线形状。

3 设计方法

工厂内的装船路线设有轨道,轨道上装有滚轮,且轨道的弯段有足够大的半径,远大于缆线的最小弯曲半径。 因此,整个导缆分析,主要是检查装载臂和敷缆船转盘之间的悬链线形状。

为了确保装船作业顺利进行,先对敷缆船转盘中心和起重机的水平位置进行确定。 使用迭代方法,以OrcaFlex 模型调整敷缆船相对码头的一系列位置,找到所有情况下的适用位置。 在此步骤完成后,敷缆船和码头的相对位置将固定,不再移动。

通过模拟不同工况下、不同设备的意外损坏情况,得出操作人员导缆作业的最小反应时间,同时对不同工况触地点与出弧板起点之间的悬链线长度和两点间的水平距离进行采样,为码头操作人员的导缆控制提供依据。

4 仿真结果

根据表2 中4 种不同工况进行模拟仿真,求得每种工况的输出结果。 以工况1 为例展开详述,并与表3 中的电缆能力进行对比,先检查电缆关键参数(张力和曲率)是否被突破,再研究关键设备失效或未同步时的反应时间。

表3 电缆能力

4.1 极限位置

在装载过程中,悬挂索倾向于在弯曲段和接触点达到临界点。 因此,在结果中捕获了以下关键点:弯段(P1);弯段(P2);弧板(P3);弧板(P4);触地点(P5)。

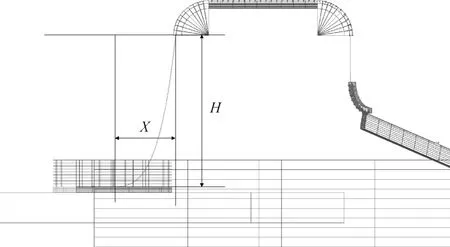

图4 为悬链线的垂直距离和水平距离。 其中,H为垂直距离,m;x为水平距离,m。

图4 悬链线的垂直距离和水平距离

4.2 工况1:内圈和低潮

4.2.1 正常运转时

图5 为电缆从码头装载至运输船的正常运作。图6 为在仿真时间内,缆线沿缆长方向张力和曲率的变化。

图5 工况1 正常运作示意图

图6 工况1 正常运作载荷

根据缆长位置,分别对P1~P5位置点进行标注,5 个点所体现的数值符合预期,缆线在这5 个点处受弯段的曲率较大。 将所统计缆长段的载荷表现与最大张力(200 kN)、最小曲率(0.5 m-1)进行对比,发现在该工况进行导缆时,缆线所受载荷低于电缆能力。

4.2.2 转盘失效时反应时间分析

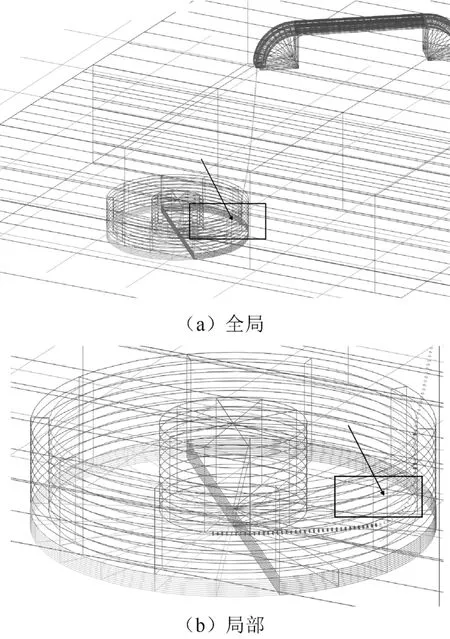

以OrcaFlex 模型模拟敷缆船转盘失效,而张紧器继续工作的情况。 图5 和图7 分别表示正常情况和转盘失效时电缆状态的差异。

图7 工况1 转盘失效

图7 中的方框表示电缆由于堆积而突破限制,失效标准可以参考表3 中的最大曲率。 突破点为箭头所指位置。 该工况下,缆线由于堆积导致触地点前弯段曲率超出,详情见图7(b)局部放大图。 从转盘失效到电缆超过故障极限的时间为66 s。 因此,工况1 转盘失效的反应时间应为66 s。

4.2.3 张紧器失效时反应时间分析

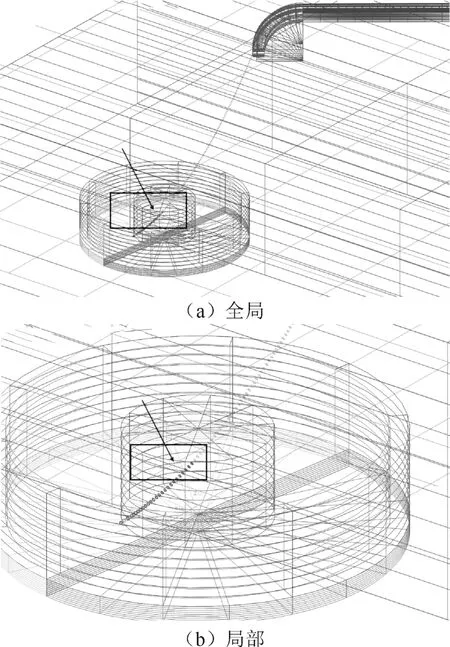

以OrcaFlex 模型模拟张紧器失效,而敷缆船转盘继续工作的情况。 图5 和图8 给出了张紧器失效时正常情况和损坏时电缆状态的差异。

图8 工况1 张紧器失效

这种故障情况是电缆被加载到转盘的内框架侧,而转盘继续旋转,张紧器停止放线。 此时,电缆往往会被拉伸,超过内部篮筐的高度,并滑向另一侧,导致电缆呈S 形弯曲,其曲率迅速增加。 图8(a)中,正进行内圈导缆,张紧器停止,缆线随着转盘旋转而被拉紧。 沿内侧圆柱作一条弧线,突破点在缆线与弧线的交点处,详情见图8(b)中的局部放大图。 该位置曲率超额,故障标准可以参考表3 中的最大曲率。 从张紧器失效到电缆超过故障极限的时间为55 s。 因此,工况1 张紧器失效的反应时间应为55 s。

4.3 结果采样分析

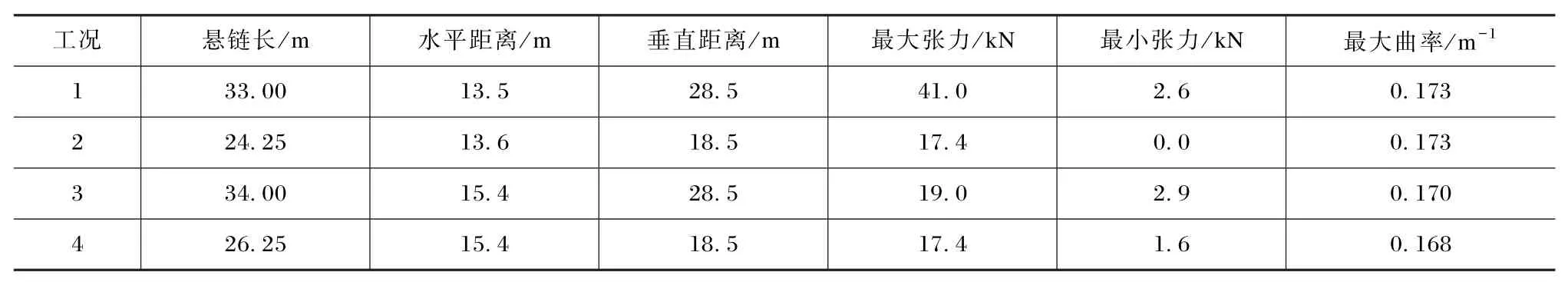

同理,进行其他工况的分析,具体数据见表4。

表4 正常情况下的悬链线参数采样

由表4 可知,当电缆装载处于正常运行状态时,对于所有工况, 顶部张力远低于最大张力(200 kN)。 虽然如此,即使张力符合要求,如果曲率大于最大曲率(0.5 m-1),电缆仍可能被损坏。 因此,应兼顾最大张力和最大曲率。

装载速率约为5 m·min-1。 正常运行时,转盘和张紧器均以相同的速率运转。 如果在缆线装载时运输船转盘发生故障,转盘则将停止收缆线,而张紧器继续放缆线,导致电缆在转盘中堆积和弯曲。工况5 ~8 为工况1 ~4 对应的转盘失效。 模拟结果表明,工况5 ~8 的失效原因均为堆积造成的弯曲。

如果在缆线装载时张紧器失效,则张紧器将停止放出缆线,而运输船转盘继续收电缆,导致电缆被拉紧。 工况9 ~12 为工况1 ~4 对应的张紧器失效。其中,工况9 ~10 的失效原因为电缆滑过内框并弯曲超过最大曲率;工况11 ~12 的失效原因为电缆被拉直并超过最大张力。

两种失效形式下的失效原因、最大反应时间见表5。

表5 失效工况最大反应时间

5 结束语

随着全球能源技术的革新进步,跨区域输电和海上风电技术得到蓬勃发展,海底电缆也得到了广泛应用。 导缆作为缆线生产、运输中的重要一环,越来越被国内外电缆人重视。 码头至敷缆船动态电缆导缆是最为常见的一种导缆情况。 本工作通过对导缆位置、潮位的组合变化,得到相对丰富的导缆工况,对导缆过程中的张力、曲率等载荷进行了研究,分析了缆线不同节点处的载荷情况;将转盘、张紧器两种运动单元的失效进行了分析,得到了不同工况下缆线失效原因的预测。 该仿真丰富了我国海缆工程的项目经验,具有一定的参考价值。