110工法在综采工作面尾巷支护技术中的应用

张金良,杨晓勇,张 志

(陕西陕煤黄陵矿业有限公司一号煤矿,陕西 延安 716000)

0 引言

黄陵矿业公司一号煤矿始建于1991年,年生产能力600万t,矿井采用平硐开拓,单水平盘区布置,主要大巷沿煤层布置,采用长壁后退式采煤工艺,全部垮落法管理采空区顶板,机械化程度100%。开采工艺采用传统的“121”大煤柱开采技术[1],矿井年掘进工程量大,生产接续相对紧张问题日益凸显,矿压、瓦斯、防灭火等灾害治理压力大,已不能满足矿井可持续发展的长期要求。为提高矿井生产效率、降低万吨掘进率、提高资源回收率、延长矿井服务年限,解决生产接续紧张、灾害治理时间不足等难题[2]。黄陵矿业公司对无煤柱开采技术研究与应用进行整体规划安排,结合矿井生产接续实际,一号煤矿2020年确立实施无煤柱“110工法”开采技术研究与应用项目,2月份编制《一号煤矿无煤柱“110工法”开采技术研究与应用实施方案》,并计划分2个阶段开展项目。2020年6月已完成了第一阶段——“1006工作面沿空留巷工业试验”,现开始第二阶段——“1009工作面‘110工法’开采技术应用”相关工作。已于2022年4月份在1009工作面进行实施。为保证沿空留巷工艺的实施效果,尾巷的支护成为重中之重,尾巷的成型及留巷效果都成为整个工艺成败的关键因素。基于此,为了加强对尾巷的支护及降低职工的劳动强度,黄陵矿业公司一号煤矿联合设备厂商研发引入垛式支架及支架搬运机器人来实现沿空留巷尾巷非稳定区支护及自动前移。

1 工作面煤层及顶底板概况

1.1 含煤地层及煤层特征

区内含煤地层为侏罗系中统延安组,全组厚度112.2~114.5 m,平均113 m,共含煤2层(组),自上而下依次编号为1号煤层、2号煤层,含煤系数2.57%。其中2号煤层为可采煤层,1号煤层(组)不可采。

1号煤层位于延安组第二段第Ⅱ旋回中部K2砂岩(七里镇砂岩)之上。1号煤在钻孔HK8、HK2钻孔有揭露,根据钻孔分布位置可知,1号煤主要分布在工作面回采区的东部和西部,煤层厚度0.4 m。

1.2 可采煤层

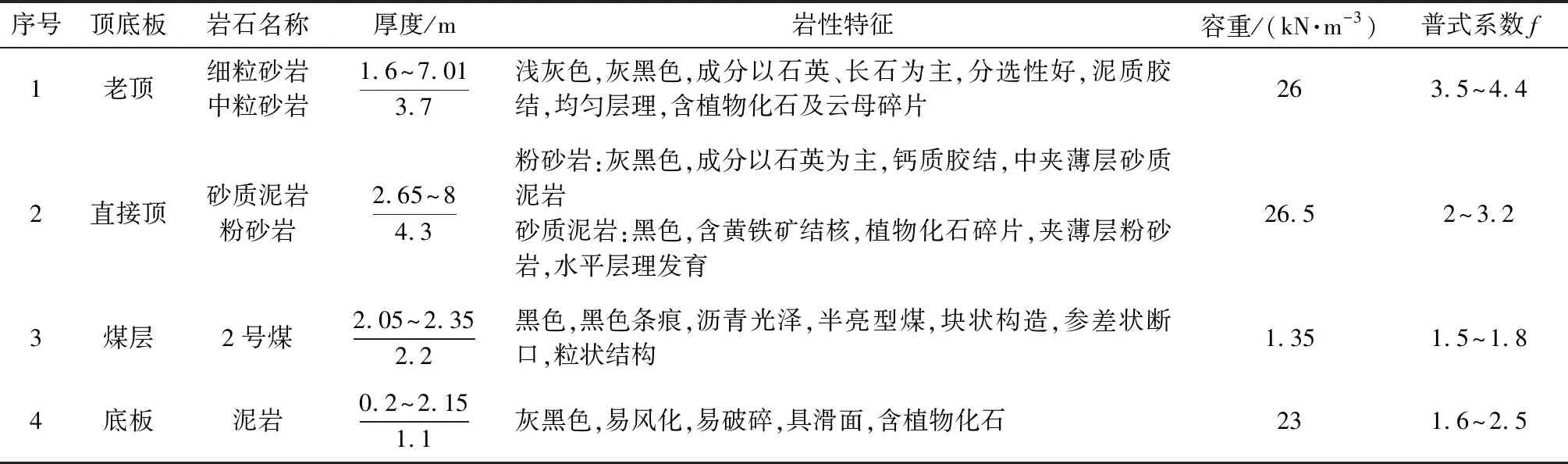

2号煤层位于延安组第一段(J2y1)的中上部,K2标志层以下,层位稳定,1009工作面2号煤层分布面积约674 920 m2,厚度2.05~2.35 m,平均2.2 m。煤层埋深304.46~418.75 m,底板标高为+849.5~+885.4 m。综合HK2、HK8、X23钻孔资料,1009工作面临近HK2钻孔,煤层综合柱状如图1所示,1009工作面煤层顶底板岩性及物理力学参数见表1。

表1 1009工作面煤层顶底板岩性及主要物理力学参数

图1 HK2钻孔煤层综合柱状Fig.1 Comprehensive histogram of coal seam with HK2 borehole

2 巷道支护设计

2.1 辅运顺槽支护设计

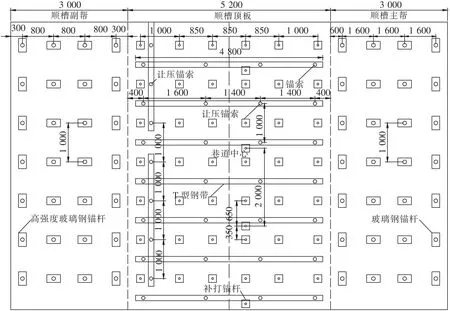

1009辅运顺槽巷5.2 m×3 m(宽×高),面积15.6 m2;顶部锚索梁采用“横向梁+走向梁”的方式进行支护,横向梁采用T140型钢带加工,梁长4 800 mm,一梁四索,排距1 000 mm,锚索均采用φ17.8 mm×10 300 mm防腐钢绞线[3],靠切缝侧走向梁锚索采用φ21.8 mm×10 300 mm防腐钢绞线配合让压锁具,走向梁距切缝侧600 mm;梁长3 400 mm,一梁四索,锚索排距1 m;顶锚杆中间四排间距850 mm,靠两侧两排排距为1 000 mm,“六-六”矩形布置,采用φ20 mm×2 500 mm左旋无纵筋螺纹钢锚杆;顶部挂塑钢网,网孔50 mm×55 mm。帮锚杆间排距800 mm×1 000 mm,“四-四”矩形布置,回采留巷侧(主帮侧)锚杆为φ20 mm×2 500 mm玻璃钢锚杆,非回采侧(副帮侧)锚杆为φ20 mm×2 500 mm高强度玻璃钢锚杆,除使用配套托盘外每根锚杆均另增规格为350 mm×200 mm×50 mm木托板一块[4];全断面挂塑钢网,网孔50 mm×55 mm[5]。

2.2 尾巷主体支护设计

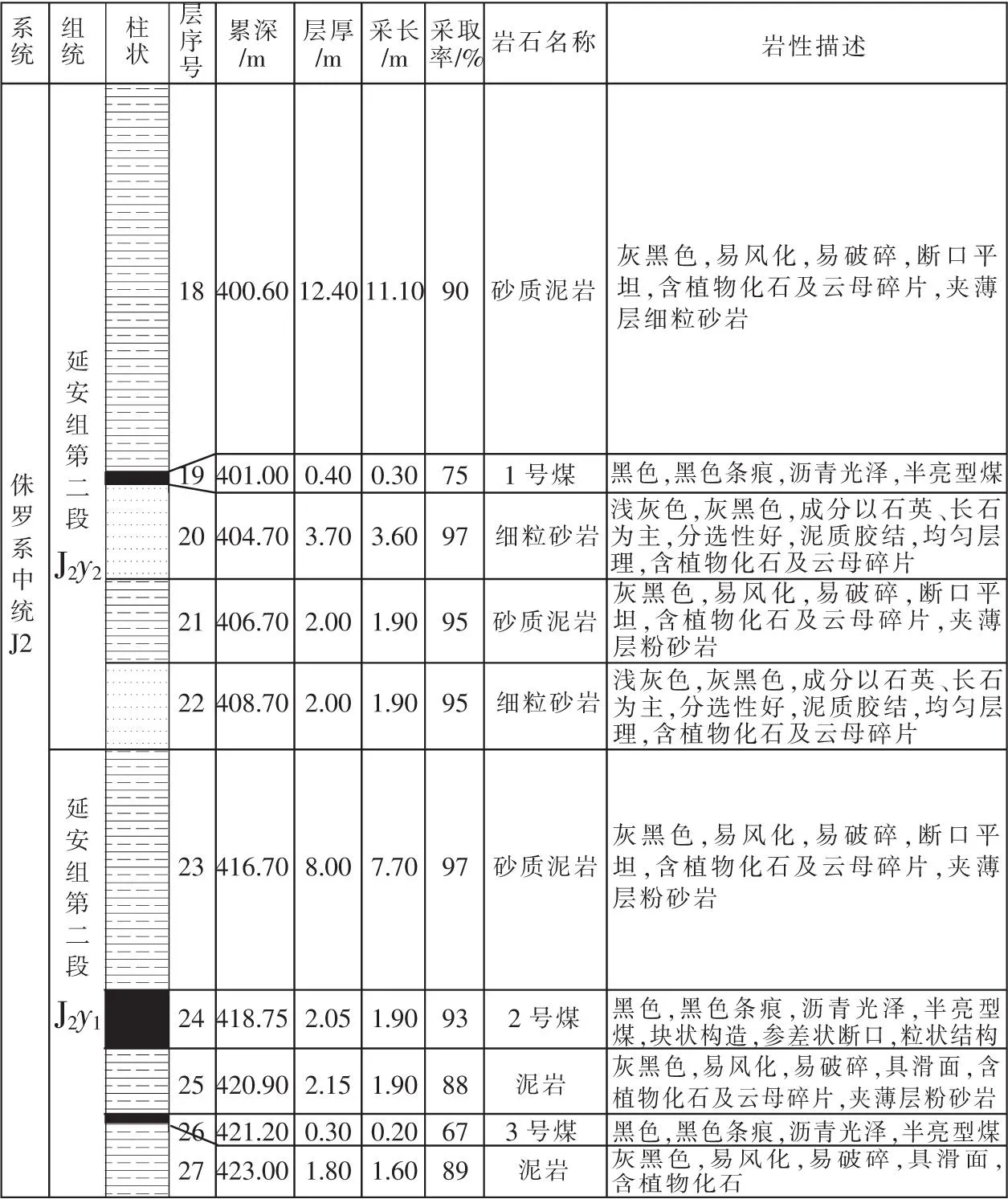

1009辅运顺槽尾巷主体采用ZQ1700/16/32型垛式单元支架支护,长度200 m,支护强度1 288~1 717 kN/m,垛式单元支架一排2架,每排支架间距2 800 m,切缝侧支架排距1 200 mm,距切缝侧巷帮900 mm支设,实体侧支架排距2 400 mm,距实体侧巷帮1 100 mm[6]。垛式单元支架随1009工作面推采前移最后一排,始终保持尾巷主体支护长度200 m。1009辅运顺槽尾巷主体支护平面、断面如图2、图3所示。

图2 1009辅运顺槽尾巷主体支护平面布置Fig.2 Holistic support plane layout of 1009 auxiliary transportation crossheading tail roadway

图3 1009辅运顺槽尾巷主体支护断面Fig.3 Holistic support section of 1009 auxiliary transportation crossheading tail roadway

2.3 垛式单元支架设计

2.3.1 系统组成

沿空留巷尾巷加强支护及支架搬运成套设备由支架搬运机器人、机器人辅助动力系统、单轨吊辅助运输系统、液压泵站、支架供/回液系统、自动化电液控系统以及跺式支架等组成,用于工作面实施沿空留巷尾巷非稳定区支护及自动前移。采用单轨吊+机械手运输支架进行支架搬运作业[7]。

液压系统采用DN系列接口,每个端头支架主供液管路配置高压截止阀,主回液管路配置回液断路阀,主进液DN38,主回液DN51。端头支架安装照明、摄像头、稳压电源、综合接入器、控制器固定架、主阀固定架等自动化装置,端头支架推移缸具有位移传感器,立柱具有压力传感器。

整套设备由电气系统实施智能控制,可自动完成沿空留巷内加强支护支架供/回液管的插拔和大循环搬运工作。1009辅运顺槽尾巷支护系统配置如图4所示。

图4 1009辅运顺槽尾巷支护系统图配置Fig.4 Support system setup of 1009 auxiliary transportation crossheading tail roadway

2.3.2 搬运装置

垛式单元支架搬运机械手配置有操纵阀、乳化液泵站、液箱以及电控箱等设备,同时集成激光测距传感器、视觉相机、接近开关、位移传感器、监控摄像机等多种传感器,实现垛式单元支架的无人自动搬运[8]。

垛式单元支架作业过程中,通过设置在机械手顶部两侧的激光测距传感器和视觉相机的信号反馈,由控制系统指挥单轨吊推动机械手运行到最后一架支架处停止,随后撑顶千斤顶推出接顶,使机械手固定,机械臂旋转90°后水平推进至支架下方,机械臂垂直提升,安装在机械臂的进回液管喷射高压水射流清洁支架顶梁接头及自身接头表面,两接头对接,支架放液同时提腿,机械臂下降后水平收回再回转90°,撑顶千斤顶收回,单轨吊推动机械手将支架运至最前端,放架、安装,单轨吊拉动机械手退回至最后一架支架处,完成一个支架搬运循环。支架搬运机械手示意如图5所示。

2.3.3 单轨吊机车

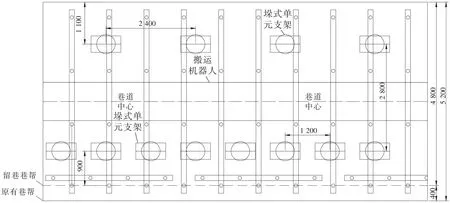

成套设备与单轨吊机车共用一条轨道,并由单轨吊机车拖移完成支架的搬运工作。单轨吊负载设备约6~8 t,配置3个驱动部,驱动力为60 kN(单个驱动力20 kN)。根据单轨吊布置需要,需在1009辅运顺槽自副帮第四列锚杆中部补打φ20 mm×2 500 mm左旋无纵筋螺纹钢锚杆,补打锚杆间距2 000 m,与原有第四列锚杆间距350/650 mm,补打锚杆与原有第四列锚杆用于共同吊挂单轨吊,设计要求每根锚杆承载力≥200 kN,吊挂由U型吊环、圆环链及连接销轴构成,其中圆环链规格22 mm×86 mm。1009辅运吊挂锚杆补打的平面布置如图6所示。

图6 1009辅运巷吊挂锚杆补打平面布置Fig.6 Plane layout of hanging anchor rod supplementing in 1009 auxiliary transportation roadway

2.3.4 尾巷巷旁支护设计

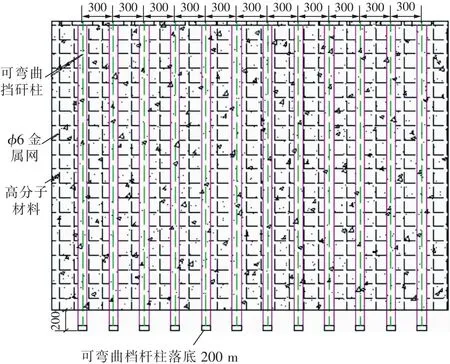

1009辅运顺槽尾巷巷旁支护采用“可弯曲挡矸柱+金属网+喷涂布+高分子材料”联合支护方式,巷旁挂设φ6金属网、喷涂布,网片搭接宽度200 mm,搭接点采用14#铁丝绑扎,菱形绑扎,间距200 mm;支设U29型钢,间距300 mm,距巷道原主帮400 mm支护,在巷道稳定区域喷高分子材料,喷厚50 mm,用于减少巷道漏风和瓦斯逸出[10]。1009辅运顺槽尾巷巷旁支护平面布置如图7所示。

图7 1009辅运顺槽尾巷巷旁支护平面布置Fig.7 Side support plane layout of 1009 auxiliary transportation crossheading tail roadway

3 垛式支架及支架搬运机器人应用的关键技术及存在问题

垛式支架在尾巷使用至关重要的一点是尾巷的巷道高度要满足垛式支架的正常使用。垛式支架在初始状态下高度为1.6 m,随着采动压力的影响,巷道出现底鼓,严重区域底鼓量最大可达到1 m,此种情况大大影响了垛式支架的安装与使用,因此,在垛式支架安装前必须对巷道进行落底作业,确保巷道高度满足要求和使用效果。

根据设计的要求,垛式支架的工作压力要达到24 MPa,由于巷道底板渗水加上施工爆破预裂孔导致的积水造成底板松软,垛式支架存在下陷的问题,导致压力自卸,影响顶板支护效果[9]。

垛式支架搬运机器人是为了解决传统的搬运工艺复杂,搬运周期长,不能充分发挥支架的循环使用率等问题专门研发设计,该机器人本身结构紧凑、转向灵活,配备了液压单轨吊机车、支架搬运装置及动力系统几大部分。但在1009工作面实际应用过程中,由于巷道底鼓导致无法满足搬运机器人2.8 m的使用高度要求。同时由于在垛式支架使用之前,巷道采用5排液压单体的支护形式,导致尾巷空间小,搬运机器人安装空间受限,安装困难。

目前1009工作面尾巷使用垛式支架支护距离为200 m,经现场观测支护效果良好,但爆破预裂孔方向顶板下沉量大,仍需继续加强支护,加长动态支护距离。经煤矿与厂商的研究讨论,决定再增加100 m的垛式支架动态支护距离,根据支护效果再进行下一步的方案制定[10]。

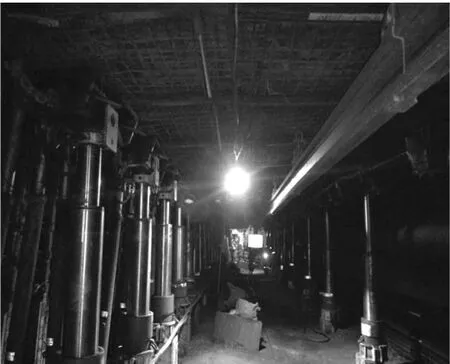

基于1009工作面尾巷实际情况,经过设计变更,临时采用DQ25/0.5型气动单轨吊车的方式来进行垛式支架的搬运。该装置采用气动的动力方式加上气动葫芦等起吊方式,更轻便更简单,方便职工操作。但是此种方式需要每班安排1名职工专人操作进行垛式支架的循环搬运使用。目前厂商正在根据井下实际情况对搬运机器人进行设计改造,改造完成后机构更简单、尺寸更小、现场适配性更好。垛式支架支护及气动单轨吊现场使用效果如图8、图9所示。

图8 尾巷垛式支架支护效果Fig.8 Supporting effect of tail roadway’s stack support

图9 气动单轨吊现场使用Fig.9 Actual application of air-driven monorail crane

后续沿空留巷工作面如果采用垛式支架加搬运机器人的支护方式必须要做好前期准备工作,包括提前对巷道进行拉底作业、提前做好规划将垛式支架摆放至相应位置,另外安装单轨吊轨道的锚杆孔要提前施工,减少后期施工锚杆孔导致的巷道积水造成底板松软影响支护效果[11-12]。

4 经济分析

随着工作面的不断回采,为了保证尾巷的动态支护,原来每个生产班需安排6人倒运并支护单体来满足生产需求。随着垛式支架与支架搬运装置的使用,现在每个生产班只需安排3人操作倒运垛式支架8台即可满足当班生产需求。有效减轻了工人劳动强度,提高了工作效率,实现了减人提效的目的。此外1009工作面沿空留巷能够有效减少矿井掘进工程量,1010工作面回采时可以少掘1条巷道,同时能够回采原工作面间的安全保护煤柱,经计算,1009工作面留巷开采可产生4 265.4万元经济效益。

5 结论

(1)1009工作面自2022年4月份实施沿空留巷以来,目前已成巷900多米,在回采过程中,巷道留巷及成型良好,同时确保了安全生产,为后期一号煤矿全面实施沿空留巷技术提供了宝贵的经验和数据参数。今后该技术如全面推广应用,将大大降低煤矿万吨掘进率,减轻职工劳动强度,降低掘进成本投入,实现矿井技术跨越发展。

(2)垛式支架在沿空留巷段使用情况良好,支护效果较液压单体有了较大提升。但在使用过程中需保证巷道高度,及时落底,控制好巷道积水,保证巷道底板硬度。确保垛式支架大于24 MPa,满足垛式支架的安装使用要求。

(3)垛式支架搬运机器人的成功应用取决于巷道高度及空间等因素,同时需在工作面回采之前做好搬运机器人安装的准备工作,施工好安装孔、确定好安装位置,再根据井下实际情况优化搬运机器人的结构及尺寸做好现场适配,搬运机器人的使用将大大降低职工劳动强度,实现减人增效的目的。