黄陵矿智能生产系统改造设计

任兴怀

(陕西黄陵二号煤矿有限公司,陕西 延安 727307)

0 引言

新型基础设施建设是指以网络化、数字化、智能化为核心的基础设施建设,是发力于科技端的基础设施建设,将为我国传统产业的转型升级带来重大机遇[1-4]。新基建是指在煤矿中应用5G、数据中心、人工智能和工业互联网等新技术进行所需的数字基础设施建设[5-7]。煤矿的“新基建”不仅指传统的先进通信网络、数据中心等信息基础设施,还包括大数据服务、云计算服务、物联网和工业互联网平台,以及智能传感器、煤炭机器人等智能设备,为煤矿智能化建设奠定基础[8-11]。

智能煤矿是高科技采矿的具体体现,是“智慧中国”的组成部分,是确保煤矿安全生产、减员增效的重要举措[12-13]。因此,加快中国智能矿山建设,实现煤炭行业现代化管理,是确保煤炭行业平稳安全发展的必由之路,也是改变煤炭行业形象的必由之路[14-16]。

1 原有生产系统

原有生产系统在智能开采管控、采煤机控制、智能探测、大数据统计与故障诊断这4个方面存在问题,如,原有生产系统无法透明化工作面实施智能开采,同时对于监测到的海量数据无法进行有效的存储和处理。原有生产系统无法实施远程控制,自动化程度较低,需要井下人为控制,效率较低且危险性较高。原有煤岩探测系统为接触式,需要打钻孔进行探测,操作复杂。无法实时分析数据。工作面采煤过程中的支架高度、压力、采煤机运行轨迹之间有一个最优的匹配性,而原有数据分析系统无法进行自动分析,使其之间达到最优的匹配性。原有系统无法实现机器的实时故障诊断。

2 改造方案

系统在黄陵矿原有智能工作面基础上进行升级改造,构建基于GIS的透明化工作面智能开采管控平台,建立高精度的透明化综采工作面,应用大数据分析,集成工作面成套智能化装备的实时数据、惯导系统定位信息,分析设备故障,利用人工测量及传感器实时数据动态修正工作面地质体和煤岩层数据模型,为工作面成套装备提供采煤截割线、直线度基线、俯仰采基线,指导工作面装备在复杂地质条件下的少人或无人开采,从而达到安全管控的目的。

2.1 基于TGIS的智能开采管控平台

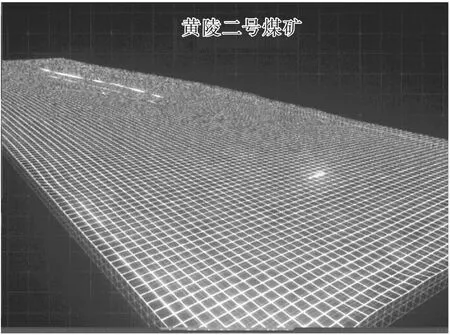

地质模型由钻井、地球物理勘探和日常生产中获得的真实数据构建和动态修改。开采模型如图1所示。

图1 开采模型Fig.1 Mining model

通过数据处理和推理,由小的或非常小的基本地质单元组成的地质模型,可以更好地反映地质模型的空间分布细节,并提供地质模型在地质环境中的操作和分析功能。高精度地质模型应该由一系列子模型组成,这些子模型是根据不同地质模型(如地层和断层)的不同特性而专门设计的。建立高精度地质模型的过程如图2所示。

图2 高精度地质建模流程Fig.2 Process of high-precision geological modeling

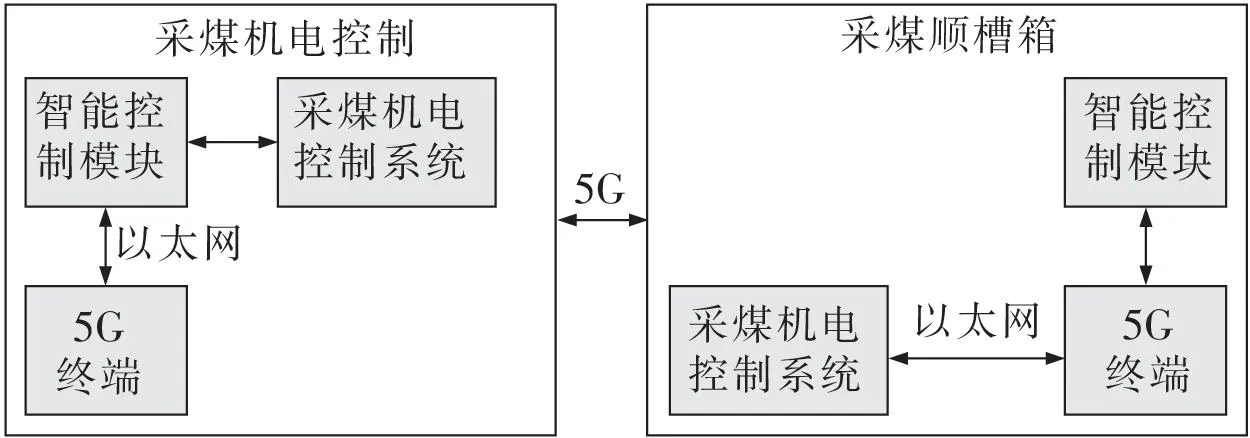

2.2 采煤机控制系统

在采煤机电控箱体内配置矿用无线转发器(5G CPE)和智能控制模块,通过5G网络实现采煤机信号(包括机载高清视频、传感器中心、参数控制)到地面控制室(或溜槽控制中心)的传输;地面远程控制台和采煤机控制箱配备了矿井无线中继器(5G CPE)和智能控制模块,以实现地面控制室(顺槽集控中心)与采煤机的5G通信交互,通信网络如图3所示。

图3 智能采煤工作面5G通信网络Fig.3 5G communication network of intelligent coal mining working face

内置的矿用无线转发器(5G CPE)引出天线,使用尼龙保护套进行保护,并垂直安装于电控箱或变频箱前方檐下,避免复杂环境损坏天线,同时保障信号传输质量。

自动化系统包含了记忆截割套件,在传感器系统的支持下,实现采煤机记忆截割自动运行。其支持的模式有:人工操作模式,学习记忆模式,自动重复操作(记忆或仿型截割)模式,自动过程的人工干预状态、在线学习(修改)状态保护模式等。采煤机进入学习模式,手动操作采煤作为示范刀(或参考刀),控制系统收集并存储采煤机每个位置的行驶方向、速度、左右摇臂高度等姿态信息。

用于采集煤机精确位置的惯导系统装置固定在采煤机机身中部,实时获取煤机的姿态角(欧拉角)和采煤机位置大地坐标,从而实现对采煤机的绝对定姿、定位和与三维地质模型的耦合,并实现智能控制平台实时展示组合定位装置和采煤机信息。在自动操作模式下,采煤机根据高精度地质模型生成的切割线自动切割煤炭。当煤层条件发生重大变化时,可就地或远程干预。

2.3 煤岩智能探测系统

煤岩智能检测系统采用非接触式喇叭天线,可实时动态获取1 m范围内的煤岩界面信息或识别采煤机的切割状态(煤切割/岩石切割),从而有效制定滚筒高度调整策略,为实现矿井智能化开采提供技术支持。

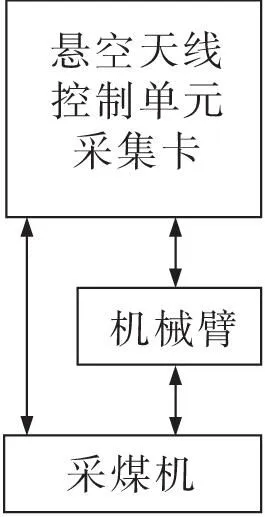

煤岩智能探测系统与采煤机高度集成。系统为单通道系统,天线体内部有1对收发天线、1个采集卡、1个无线网卡和1个控制单元,结构如图4所示。单通道系统完成数据采集和处理、识别后,通过无线网卡与采煤机建立通信,并将探测结果和位置信息传输给采煤机系统。

图4 矿井煤岩智能探测系统结构Fig.4 Structure of intelligent coal-rock detecting system

针对综采面环境和割煤机条件,为实现对当前切割面顶板煤岩界面、下一切割面顶板煤岩界面的探测和识别,探测方案如图5所示。

图5 矿井煤岩智能探测系统示意Fig.5 Diagram of intelligent coal-rock detecting system

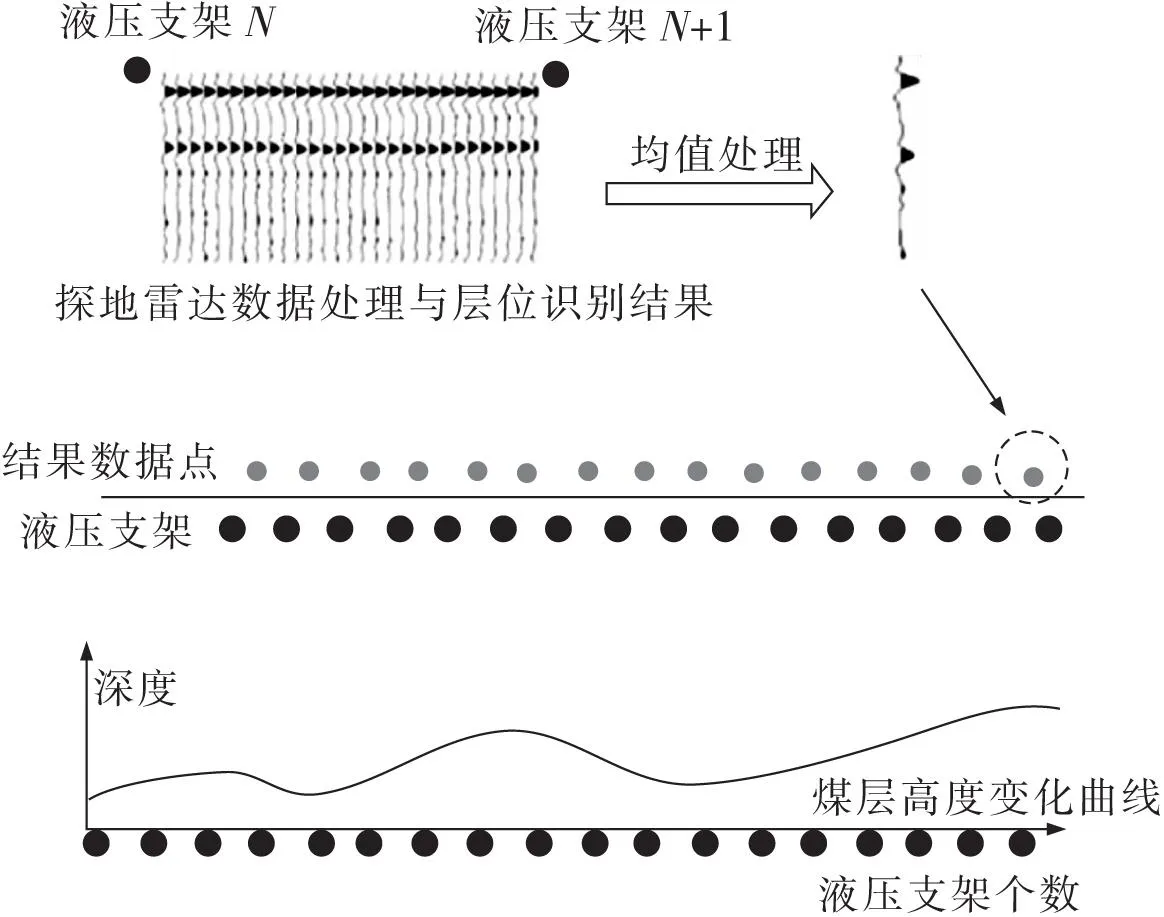

系统分析矿区煤岩的物性参数,通过对煤岩层位的快速实时跟踪与自动识别算法,实现煤岩界面智能识别功能。根据天线的位置参数信息,建立雷达天线与煤岩层位投影关系模型,应用煤岩层位的信息提取技术,实现位置数据与煤层高度数据的关联匹配。输出结果的所有高度坐标的零点以采煤机底部刮板机所在平面为准,流程如图6所示。

图6 煤岩智能识别处理流程Fig.6 Processing of intelligent coal-rock identification

2.4 数据统计与故障诊断

系统通过对工作面液压支架高度、压力及倾角、采煤机运行轨迹及推进速度、运输机负载等设备运行数据的实时监测,通过系统大数据后台分析,能够自动优化采煤工艺,使设备间运转达到高质量的匹配性。智能设备故障诊断功能,采煤机的通信故障、液压支架故障诊断:包括程序丢失、参数错误、输入错误、输出错误、通信错误、人机交互错误和安全操作装置故障。采集数据的故障诊断和超范围报警;定值报警等输送机故障报警;检测设备各减速器、电机的温度、压力、流量、排量、转速等参数,并对这些参数进行分析处理,实现设备运行数据的实时显示、报警和传输。

3 智能煤矿生产系统效果分析

综采工作面智能化基于时态地理信息系统(TGIS)的透明化工作面智能开采关键技术,设计实现“监控实时化、系统集成化、数据海量化、控制协同化和决策在线化”的智能开采管控一体化、可视化行业标准和软硬件系统体系架构;建立以高精度透明化工作面智能管控中心为大脑、采支运设备为躯干、煤岩识别及辅助巡检装置为眼睛、通信协议为神经网络的智能开采可视化管控平台。

3.1 智能管控平台

基于透明化工作面的智能开采管控平台的智能控制功能具有通用配置软件的配置、设置等功能,实现大型地下设备二维、三维可视化的集中监控、多场景自动切换、报警值设置、控制逻辑设置、参数设置、报警与控制联动等。三维可视化如图7所示。

图7 三维可视化Fig.7 Three dimensional visualization

3.2 采煤机控制系统

基于工作面千兆工业以太环网及5G网络的信息传输,保障了管控平台与工作面成套装备的数据采集和交互,满足地面控制平台与工作面成套装备的监控延时不大于10 ms。实现对综采工作面采煤机、可视化显示和控制组合开关等设备的运行参数和状态,并提供实时历史曲线、实时值显示、故障报警、报表统计等功能。

3.3 煤岩探测系统

基于钻探、地球物理勘探、上下槽和切割孔获得的地质信息,建立了初始的高精度三维地质模型。不仅描述了煤层的起伏,展现顶板压力等信息,而且能够充分掌握开采过程中的煤层形态、地质构造、岩石力学特性和机电设备位置及姿态等。透明工作面与采矿设备建立了统一的坐标系,为智能采矿中采煤机的高度调整和采矿设备矫直提供了基础数据。

3.4 大数据统计与故障诊断

构建基于三维透明化矿井的智能开采与安全管控平台,建立高精度的综采工作面,集成工作面成套装备的高精度定位数据(绝对位置信息)、智能巡检信息、视频及工作面煤岩层实时识别数据等,动态修正工作面地质体和煤岩层三维模型,为工作面成套装备提供采煤截割线、直线度基线、俯仰采基线,实现对综采工作面设备的监测和控制,指导工作面设备的智能开采;建立透明化矿井,实现矿井远程巡查和决策支持,达到少人和安全管控的目的。

4 结论

(1)构建基于TGIS的智能开采管控平台、采煤机控制系统、煤岩智能探测系统、智能化工作面采煤工艺大数据统计与故障诊断平台。

(2)建立以高精度透明化工作面智能管控中心为大脑、采支运设备为躯干、煤岩识别及辅助巡检装置为眼睛、通信协议为神经网络的智能开采可视化管控平台。

(3)改进后的系统实现了智能采矿管控、可视化行业标准与“实时监控、系统集成、海量数据、控制协同、在线决策”软硬件系统架构的融合。