应用磁控溅射技术的大功率海上风力发电机线圈

王德山 芦泽仲

苏州大学 机电工程学院 江苏苏州 215131

1 研究背景

能源供应和环境保护是一个国家经济持续发展的基本条件,化石能源的日益短缺及其所带来的环境污染困扰,使代替能源的开发利用越来越受到世界各国的重视。风能作为一种绿色无污染的清洁能源,具有大规模开发和商业化发展前景。风能的开发利用对于增加能源供给,调整能源结构,缓解环境污染,促进经济发展起到重要的作用。

目前,风能最好的利用方式是风力发电。当陆上风场资源趋向饱和时,海上风力发电成为未来新能源的主场。我国海洋风能资源丰富,风力发电机发电不占用大量土地资源,成为国内能源发展的新领域。

与陆上风力发电机工作环境不同,海上风力发电机长期在恶劣的海洋环境中工作,受到各种不利工况的交互损害,如狂风载荷、海浪载荷、低温影响等,有时还要受到地震、海啸、台风等意外的损害。在海洋环境中,海上腐蚀也是较为严重的,海上腐蚀无处不在,无孔不入,会伴随被腐蚀物体表面积的增大而更容易腐蚀。笔者就此研究应用磁控溅射技术的大功率海上风力发电机线圈。

2 磁控溅射技术的应用

针对海洋的严酷环境和种种恶劣条件,对海上风力发电机的核心部件线圈采取一系列的防腐蚀保护措施,成为目前研究的关键。目前,国内外研发团队对海上风力发电机线圈防腐蚀的保护措施大多是对线圈的表面采用化学电镀处理工艺,而化学电镀对环境造成极大污染,这显然不符合环境保护的要求。因此,在保护环境的前提下,针对海上风力发电机线圈防腐蚀的措施,采用磁控溅射技术成为关键。

磁控溅射技术可以取代传统的化学镀膜和电镀技术,能够在线圈表面产生厚度均匀、密度较高的功能性薄膜。对线圈表面采取磁控溅射技术来取代化学电镀工艺,能有效解决污染问题,同时还可以获得较高质量的功能保护薄膜,使线圈达到在恶劣的环境中稳定工作的要求。

3 磁控溅射技术研究现状

物理气相沉积技术指在真空条件下,利用某种物理过程将固态的靶材转化为分子、原子或离子的气相物质后,再沉积于被镀材料表面,形成固体膜层的可控转移。溅射沉积技术属于物理气相沉积技术。

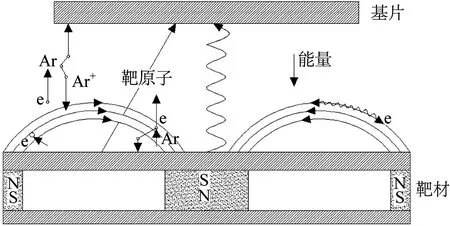

磁控溅射是为了提高二级溅射的溅射速率,减弱基片由于二次电子撞击发热对膜层产生不利影响而发展起来的溅射技术。磁控溅射技术的关键是在阴极靶材处引入磁场,利用磁场的洛伦兹力束缚,并控制电子在真空场中的运动轨迹,这样电子与气体原子的碰撞频率会被大大提高,并提高气体原子的离化率,对基片轰击的高能电子会减少,轰击靶材的离子能量会增加。磁控溅射原理如图1所示。电子运动方向靠磁场来改变,控制和延长电子的运动轨迹是磁控溅射的基本原理。磁控溅射不仅使电子的能量得到有效利用,而且使电子对工作气体的电离率得到提高,从而提高正离子对靶材表面的轰击效能。

图1 磁控溅射原理

磁控溅射技术相比其它溅射技术,有着更高的溅射速率。一般射频溅射和二级溅射的速率为25~260 nm/min,三级溅射的速率为60~500 nm/min,而磁控溅射的速率可以达到300~2 100 nm/min。

在磁控溅射技术发展的几十年里,镀膜保护产业已经广泛应用磁控溅射技术。随着产品的高标准化、高质量化,镀膜技术的发展还可以得到提升。磁控溅射薄膜相比于其它薄膜有着更好的性能,因此,磁控溅射技术应用于在腐蚀性环境中工作的设备非常合理。

随着磁控溅射技术的发展,追求高质量的产品和环境协调发展成为发展趋势,磁控溅射镀膜必是未来的大势所趋。针对海上风力发电机线圈在极其恶劣的环境下工作的情景,使用磁控溅射镀膜可以起到有效的保护作用。磁控溅射镀膜相比其它镀膜保护措施,不会带来化学污染、重金属污染和污水排放,可以为污染治理做出贡献。与此同时,磁控溅射技术不会伴随任何化学反应,相当于原子级别的物理气相沉积,即使有20%左右的溅射金属不能变为所需要的镀层,也可以做到完全的原料回收。可见,磁控溅射技术对各种类型表面的保护有积极作用,而且对国家未来的发展有积极的促进作用。

4 磁控溅射技术试验

在磁控溅射技术中,镀膜设备是决定镀膜质量的最重要因素。磁控溅射镀膜制备系统如图2所示,线圈镀膜如图3所示。磁控溅射镀膜制备系统主要由纳米膜层控制系统、真空溅射室、真空清洗室、样品安装台、冷却系统、传动装置组成。磁控溅射镀膜制备系统为双室设计形式,为膜制作的抽真空过程节省了大量时间。为保持真空溅射室的气氛清洁,辉光清洗与溅射镀膜在两个独立的真空室中进行。磁控溅射镀膜制备系统可以制备单层膜、双层膜、多层膜,可以实现单靶工作和多靶共同工作。设置两个气体接口,实现反应溅射的功能,如溅射氧化物薄膜,同时可溅射金属、化合物、复合物等多种薄膜。

图2 磁控溅射镀膜制备系统

图3 线圈镀膜

磁控溅射镀膜制备系统的控制包括分子泵、机械泵、前级阀的开启与关闭。另外,加工薄膜厚度、气体流量、真空室和清洗室压强、靶材电流和电压都可以进行显示。

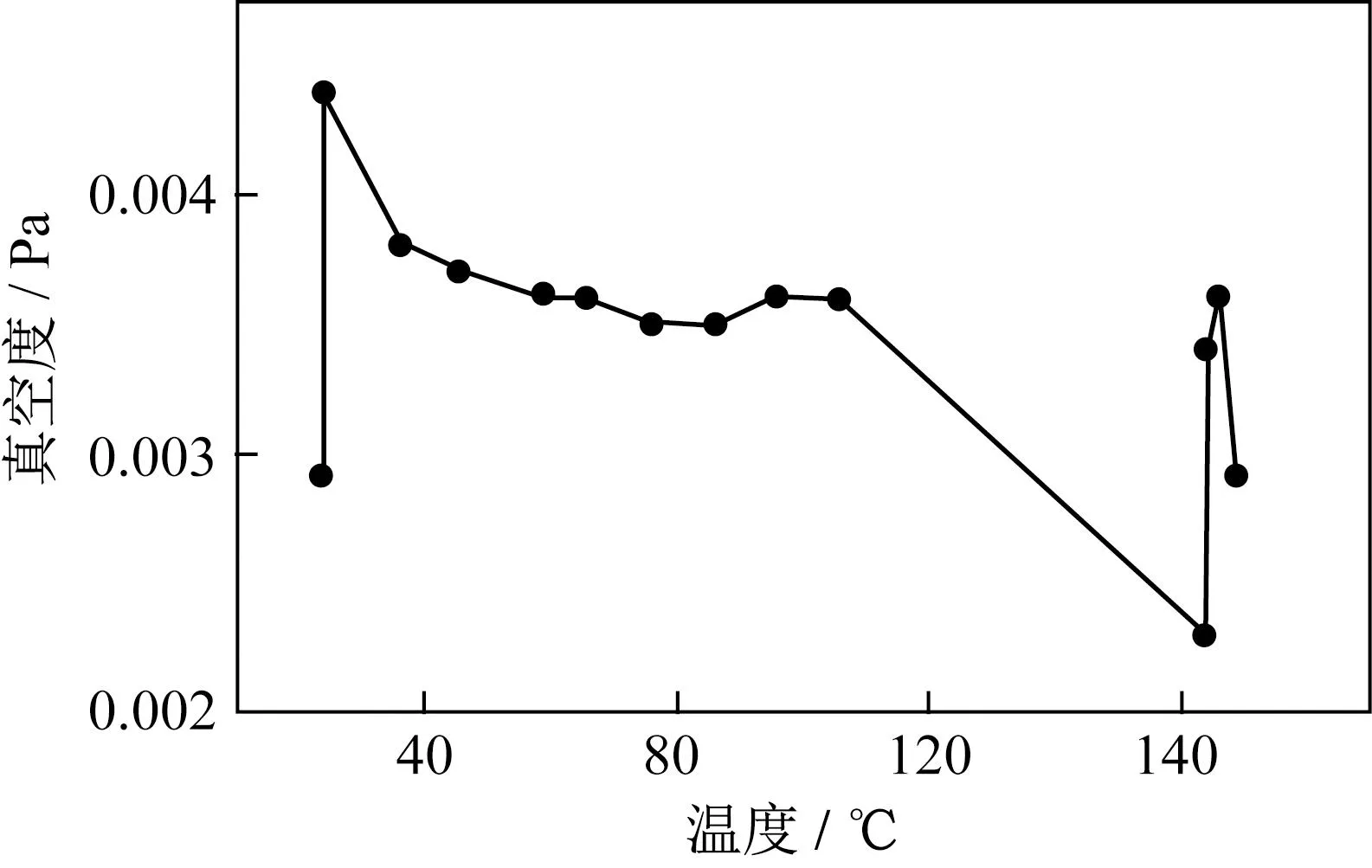

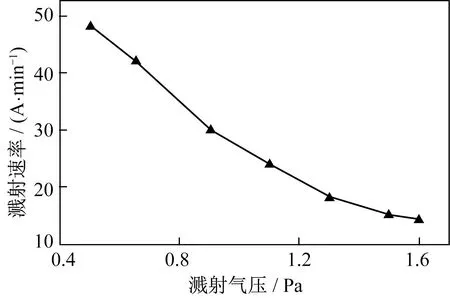

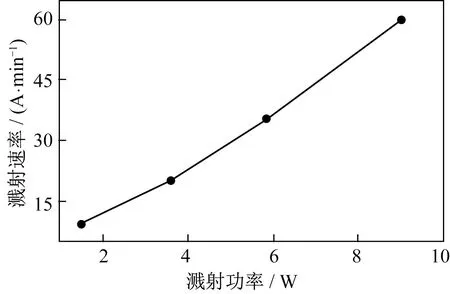

根据在磁控溅射镀膜过程中的数据记录,对试验数据进行分析。基片加热时温度与真空度变化关系曲线如图4所示。随着温度的升高,真空度爆炸式增大,之后缓慢减小,在20~160 ℃之间趋于稳定,随后又急剧减小。溅射速率与溅射气压的关系如图5所示。随着溅射气压的增大,溅射速率逐渐降低。溅射功率与溅射速率的关系如图6所示。溅射功率与溅射速率成正比例关系,溅射功率越大,溅射速率越大。

图4 基片加热时温度与真空度变化关系曲线

图5 溅射气压与溅射速率关系

图6 溅射功率与溅射速率关系

5 线圈绝缘技术

风力发电机的快速发展,使风力发电机的装机容量不断提高,发电效率也不断提高,这对风力发电机的品质和性能提出了更高的要求。风力发电机线圈的绝缘性能是保证风力发电机稳定运行的关键,线圈的电气耐受特性决定了风力发电机的运行可靠性和运行寿命。目前,我国对兆瓦级以上风力发电机的设计、研发、制造、运行关键技术并未完全掌握,大功率风力发电机应用时间不长,关键技术的积累经验缺乏,对大功率风力发电机线圈的绝缘性、可靠性和运行寿命缺乏认识和基础研究。所以,保证大功率风力发电机线圈的绝缘性能,达到长期的安全运行,是当前风力发电机设计、研发、运行中迫切需要解决的问题。由此,针对大功率风力发电机线圈绝缘问题进行系统研究与评估分析,对日后提高风力发电机的制造水平和运行可靠性都具有十分重要的意义。绝缘技术研究关键点主要有三方面。

第一,线圈绝缘性能指标。

目前国内外对风力发电机线圈的研究,并没有大功率直驱风力发电机线圈绝缘性能的统一指标。为了保证机组稳定安全运行,根据JB/T 50133—1999《中型高压电机少胶整浸线圈 产品质量分等》行业标准要求,制订相关的风力发电机线圈绝缘性能技术指标已迫在眉睫。

第二,线圈绝缘性能试验方法。目前,企业在风力发电机线圈生产完成之后,会对线圈进行一系列绝缘试验,试验项目包括绝缘电阻试验、局部放电试验、防晕试验、工频交流耐压试验、热态介质损耗试验、瞬时工频击穿试验等。

第三,线圈匝之间的绝缘方法。线圈匝之间绝缘方法目前主要有下列几种。

(1) 粉云母的应用。粉云母对绝缘性能的提高有着较大的作用,但其属于热固性材料,缺点是若线圈匝之间的绝缘损坏,则不能修复利用,或者说修复的难度极大。

(2) 线圈匝之间绝缘结构和工艺的优化。对线圈匝之间的绝缘性在结构和工艺上进行优化是必须的,结构的改进和工艺的优化可以有效提高绝缘性。对于海上大型风力发电机的线圈,采用每匝三合一带加隔匝粉带,在尺寸允许的范围之内,还可以继续再加。如在11 MW海上风力发电机上,可以用三层粉带半迭包作匝间绝缘。

(3) 薄膜绕包线。采用聚酞亚胺薄膜绕包双玻璃丝包线绝缘。

6 结束语

海洋中的严酷环境对大功率海上风力发电机线圈的侵蚀和破坏性极大,采用磁控溅射技术对线圈防腐蚀是有效的方法。磁控溅射技术是镀膜技术的新兴产业,不仅可以做到国家管理与环境保护相一致,而且能够促进国家经济和社会的发展。同时,线圈的绝缘性是线圈保护的重要环节,有效提高线圈的绝缘性,可以使风力发电机在恶劣环境中安全工作。