钢筋连接套筒智能检测生产线控制系统设计

张嘉钰, 杨硕, 王会飞, 吴朋, 常宏杰, 牛虎利

(1.河北科技大学机械工程学院, 河北石家庄 050018; 2.河北易达钢筋连接技术有限公司, 河北石家庄 052160)

0 前言

钢筋套筒挤压连接是通过径向挤压力使连接件钢套筒产生塑性变形后, 与带肋钢筋紧密咬合, 从而传递受力的一种连接方式。 钢筋套筒连接技术经过多年的发展逐渐成熟稳定, 成本也不断降低, 且其具有无污染、 质量稳定可靠、 适用范围广、 操作简单、 强度高等诸多优点[1-2], 已经在工业、 民用、 道路、 桥梁、 水工建筑、 海洋工程、 核电工程等领域广泛应用[3-4]。 但是随着钢筋连接套筒的大批量生产, 如何高效、 准确地检测套筒的品质成为了一个难题。 工业生产中的检查、 测量等涉及连续大批量生产且对外观质量要求非常高, 通常这种高度重复性的动作依靠人工完成, 在增加了巨大的人工成本和管理成本的同时, 仍然不能保证检测质量[5-6]。

为了提高工件检测的工作效率和质量, 智能检测技术应运而生。 智能检测生产线是利用计算机取代传统的手工检测过程, 具有高效、 集成的特点[7-8]。PLC 技术与网络技术的有机结合可以满足系统的可靠性、 实时性和可视化要求, 设计智能化生产线控制系统是企业提高生产效率的重要手段, 也是确保质量和经济效益的必然选择[9-11]。

鉴于此, 本文作者提出一种以S7⁃200 Smart 系列PLC 为核心, 使用Smart 1000 IE V3, 人机界面作为上位机监控设备, 结合PLC 编程软件STEP 7、 组态软件WinCC flexible Smart V3, 实现基于PLC 的钢筋连接套筒智能检测生产线控制系统设计。

1 生产线组成与工作原理

钢筋连接套筒智能检测生产线外观如图1 所示,它集成了套筒上下料装置、 清扫装置、 通规物理检测装置、 止规物理检测装置、 高度外径检测装置、 光规物理检测装置、 保护套上料安装装置和回转盘转位装置, 由中控PLC 集中控制。

套筒上下料装置完成工件的自动上下料, 清扫装置对工件进行清扫, 通规、 止规、 光规检测装置对工件进行内螺纹检测, 高度外径检测装置检测工件的高度和外径, 保护套上料安装装置进行保护套的上料和安装, 整个装置通过回转盘进行转位操作。

(1) 上料工位

首先三轴气缸推动气动手指夹取物料, 滑台气缸横向左移到达工位, 随后三轴气缸下移到指定位置,气动手指释放物料, 随后各个气缸恢复初始态。

(2) 清扫工位

步进电机驱动直线模组实现上下进给运动, 工作期间丝杠直线模组为匀速直线运动, 动力头匀速转动。

(3) 通、 止规检测工位

首先气缸夹紧工件, 伺服电机驱动动力头带动量具转动, 步进电机驱动模组带动动力头下移进行检测。 丝杠模组设置始、 末2 个极限位置的光电开关,控制通止规的往复运动距离。

(4) 光规检测工位

首先气缸夹紧工件, 电机驱动模组下移, 检测完后上移。 丝杠模组设置始、 末2 个极限位置的光电开关, 控制光规的往复运动距离。

(5) 高度外径检测工位

套筒到达工位后, 首先气缸夹紧工件, 同时位移传感器接触到工件表面进行外径测量, 稳定1 ~2 s,将数据储存起来。 随后由滑台气缸带动高度测量的位移传感器下移进行测量, 并将数据存储。

(6) 盖帽工位

震动上料盘将保护帽运输到指定位置, 双轴气缸带动真空吸盘完成吸帽并将保护帽放在套筒上, 压帽机构由三轴气缸下压2 次后恢复原始位置。

(7) 下料工位

首先三轴气缸向下移动带动气动手指夹取检测完的物料, 然后三轴气缸向上移动恢复原位, 滑台气缸横向右移到达下料处下料。

(8) 装袋工位

检测完毕的套筒由下料抓取气缸放到平台料道内, 若工件不合格, 剔除气缸将不合格工件剔除; 若工件无问题, 则激光打标机打标并将套筒推入装袋机平台。 当装袋机平台内套筒数量达到装袋要求的数量时, 装袋机进给气缸前进, 完成装袋。

(9) 旋转主盘

旋转主盘是各装配工位的操作平台, 上面均匀分布有8 个装配模座。 由异步电机通过凸轮分割器驱动主盘旋转, 配合光电开关, 电机每转一圈会自动停止一次, 主盘正好旋转45°, 等各工位完成装配后, 电机重新启动进行下一次旋转。

2 气动系统设计

在整个设备中, 大部分工艺动作采用气动元件实现, 包括对工件进行夹持和定位等。 考虑成本、 行程、 负载和安装方式等因素, 选取表1 所示的各气动元件型号。 系统气动原理如图2 所示。

表1 气缸型号Tab.1 Cylinder model

图2 气动原理Fig.2 Pneumatic principle

3 控制系统设计

3.1 控制系统硬件设计

3.1.1 PLC 选型

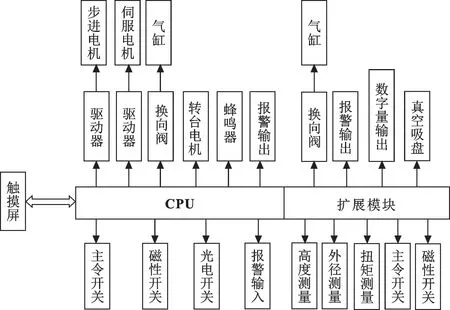

基于以上工艺过程和控制要求, 考虑到PLC 结合触摸屏的控制系统具有较高的可靠性, 操作维护方便[12-13], 采用PLC 为底层控制器、 以触摸屏为人机界面的控制方案, 其控制系统硬件结构如图3 所示。该系统选用西门子S7⁃200 Smart 系列PLC 作为主控单元, 其中CPU 模块选用ST60 和ST30, 共集成有54个数字量输入、 36 个数字量输出。 选用EM DT32、EM DE16、 AE08 扩展模块, 其中扩展模块AE08 用来接收测量高度和外径的传感器信号及通、 止、 光规工位3 个伺服电机的转矩信号。

图3 硬件结构Fig.3 Hardware structure

3.1.2 传感器选型

设备中的传感器主要用来检测动作是否到位, 其中气缸到位检测选用配套的磁性开关, 体积小巧, 便于安装接线。 其他部位到位检测选用光电开关, 检测距离长、 响应速度快、 分辨能力高。 选用的各传感器如表2 所示。

表2 传感器选型Tab.2 Sensor selection

3.1.3 电机驱动器的选型

驱动器一般通过位置、 速度和力矩3 种方式对电机进行控制, 实现高精度传动系统定位[14]。 根据机构的运动速度和转矩选择合适的电机及配套驱动器型号, 如表3 所示。

表3 电机及驱动器选型Tab.3 Selection of motor and driver

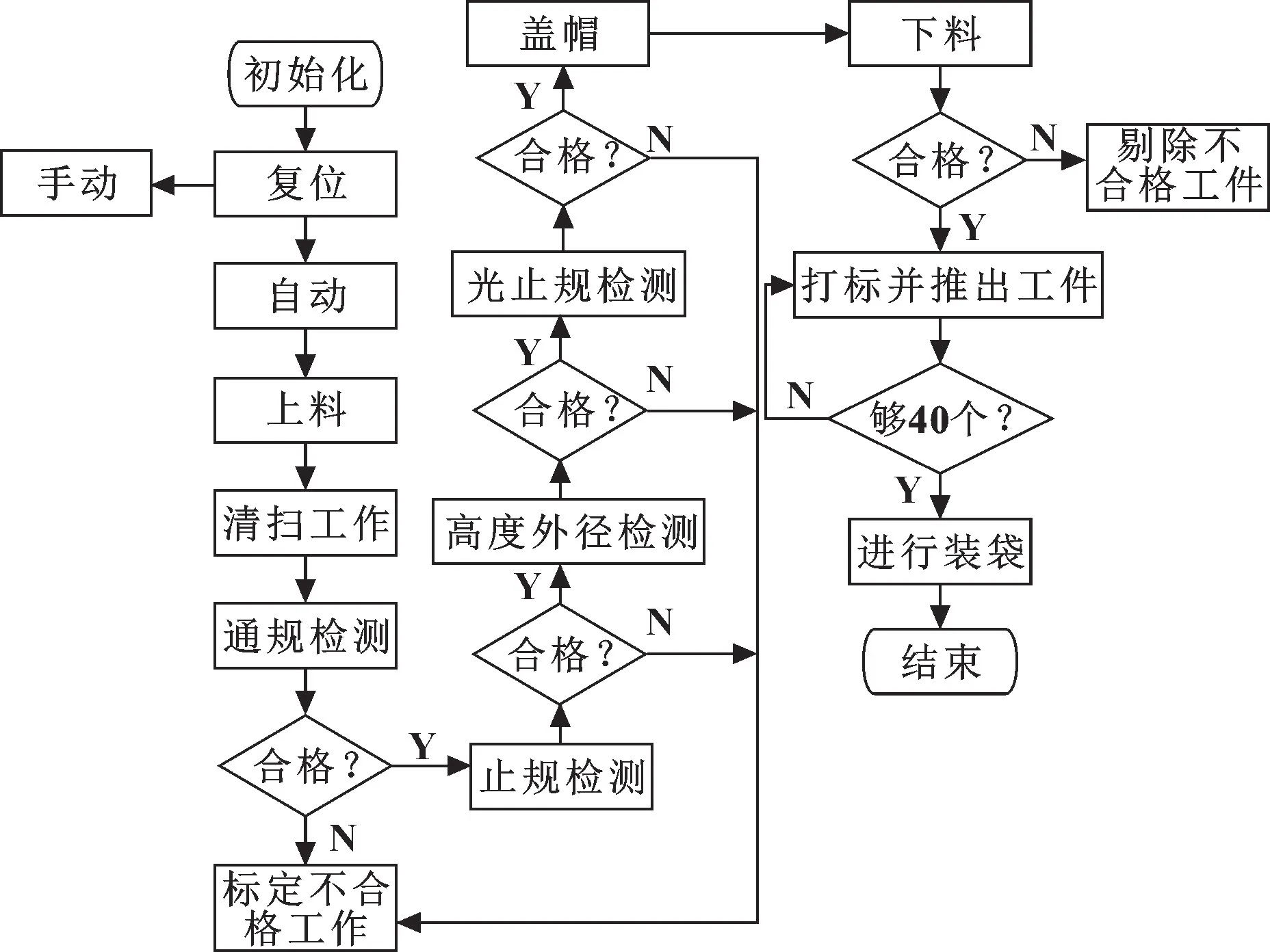

3.2 控制系统软件设计

PLC 程序利用西门子STEP7⁃MicroWIN SMART V2.4 软件编写, 采用模块式结构, 除将初始化、 复位、 手自动运行和电机操作分别编写成子程序外, 还分别对各个工位进行模块化编写, 在主程序中按条件调用。 手动运行主要用在检修和调试过程中, 可以单独操作某一电机或者气缸, 能够准确高效地完成各项动作; 工位运行时, 可以单独操作某一工位, 以便按工位进行调试; 自动运行时, 可以实现各气缸和电机的顺序延时启停, 使各工位在动作互不干涉的情况下尽可能多地并行工作, 以提高设备整体运行速度。 控制系统程序设计流程如图4 所示。

图4 控制系统程序设计流程Fig.4 Control system program design flow

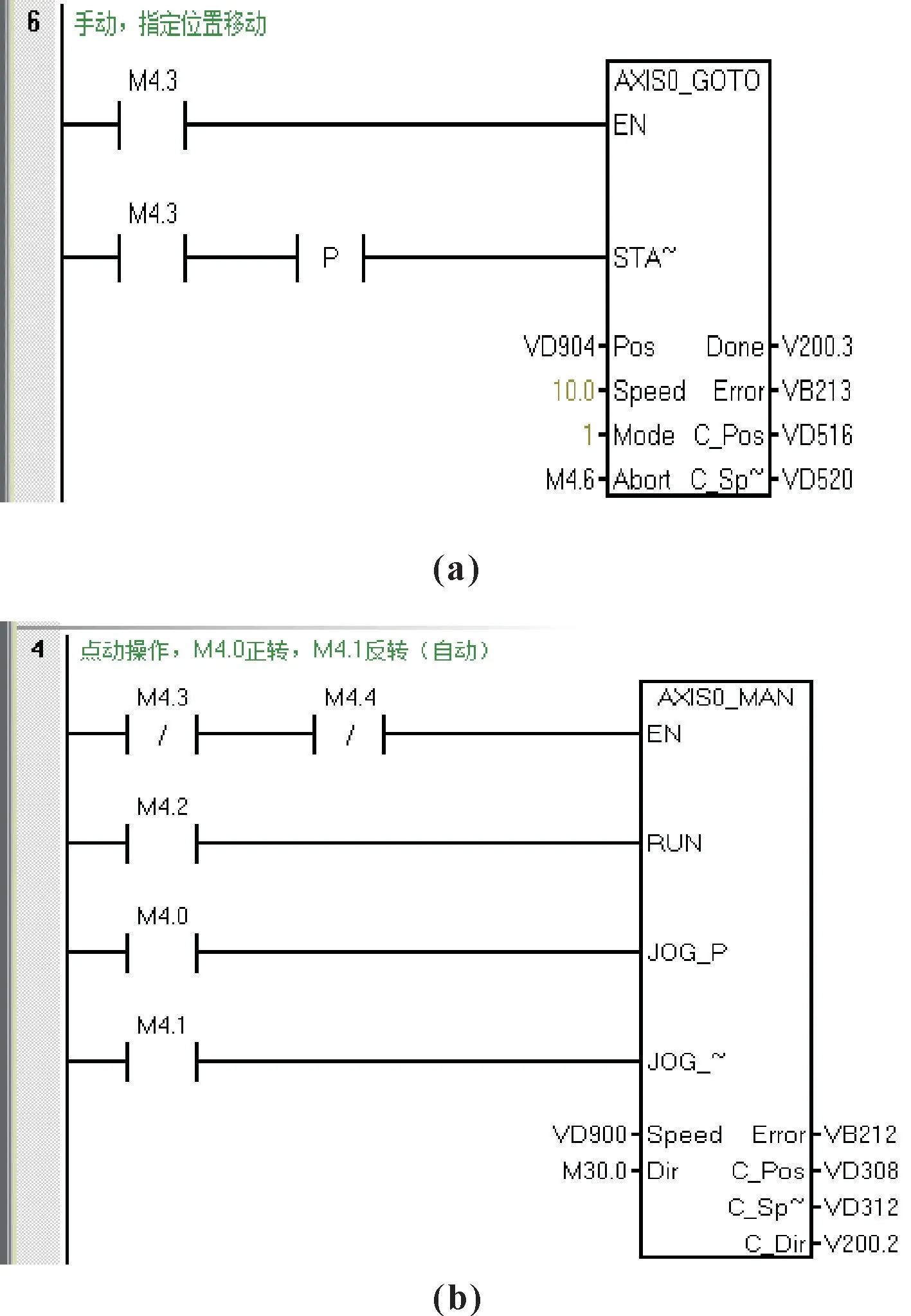

其中, 步进电机和伺服电机控制子程序可利用编程软件自带的“运动控制向导” 工具生成, 此系统中6 个电机分别由2 个PLC 控制, 其中ST⁃60 分配清扫模组的步进电机、 通规模组的步进电机和通规工位的伺服电机。 该向导工具可分配PLC 控制端口, 设置电机运行的速度、 加速度和工程单位脉冲数等, 还可根据所选择的测量单位设置行程或者角度, 如图5 所示。生成的运动控制子程序可根据条件在主程序中调用,图6 所示为步进电机手动控制程序和位置控制程序。

图5 运动控制向导Fig.5 Motioncontrol wizard: (a) motor distribution; (b)configure motor parameter

图6 步进电机手动控制程序(a) 和自动控制程序(b)Fig.6 Step motor manual control procedure (a) and automatic control procedure (b)

4 人机交互界(HMI) 面设计

人机交互界面选择西门子WinCC Flexible SMART V3 组态软件开发, 通过与PLC 通信交换数据, 在HMI 中可以对电机、 气缸等执行器件进行控制, 并能实时监控系统的各种状态[15]。 手动控制画面中所有组态按工位进行布局, 图7 (a) 所示为上料工位中的上料气缸正在运行中。 从手动模式切换到自动模式时, 首先进入复位界面对设备进行复位, 防止设备在手动模式下运行未归位而发生故障。 在自动控制界面中设置启动、 停止、 件数置零和确认报警等功能按钮, 如图7 (b) 所示。

在设备发生故障、 发出报警信息的同时, 图中白色的矩形框会变成黄色并持续闪烁, 同时蜂鸣器会发出警报, 此时按下“确认报警” 按钮会解除报警。 为方便后续查看设备的报警情况, 此系统中设有报警记录功能, 通过外接U 盘可以记录报警记录, 也可在触摸屏上设置报警视图界面, 如图7 (c) 所示。

作为一台实验设备, 数据的记录非常必要, 该功能通过触摸屏的“数据记录” 功能实现。 在组态软件“数据记录” 相应选项中设置数据采集的记录方法、 采集模式、 存储位置等, 在需要记录的变量的属性中, 选择“记录” 并将已建好的数据记录文件配置在“数据记录” 处, 即可实现数据记录功能。 设置数据记录的趋势视图, 直观地反映所加工一批工件的质量问题。 为方便将记录的数据永久保存, SmartLine⁃IE V3 开发了输出到U 盘功能, 文件最终以TXT 格式保存到U 盘, 保存的通规伺服电机扭矩值生成曲线如图8 所示。

图8 数据视图Fig.8 Data view

5 结语

为解决现阶段实际生产过程中套筒的内螺纹及外观检测多采用传统的人工机械接触式检测造成的检测效率低、 工作强度大等问题, 进行了套筒智能检测生产线控制系统设计。 根据生产线的工作原理, 分别进行了该系统的气动系统设计、 控制系统硬件设计、 控制系统软件设计, 形成了以PLC 为核心、 以触摸屏为人机界面的钢筋连接套筒智能检测生产线的控制系统。 并将检测的电机扭矩值、 套筒高度、 外径值记录下来, 方便后续查看同一批次套筒的加工质量。 此外, 将设备的报警信息加以记录, 以便进行后续的维护。 根据前述设计方案开发的设备样机, 经反复调整优化, 可以顺利完成全部工艺过程, 运行平稳可靠,当前检测效率约为8 个/min, 大大提高了检测效率。