基于改进熵权-TOPSIS-灰色关联法的加工中心可靠性分析

金圣捷, 王德超, 金光煜, 朴成道, 玄东哲

(延边大学工学院, 吉林延吉 133002)

0 前言

加工中心是复杂的机、 电、 液一体化的大型设备, 是国家工业加工制造的核心, 在现代加工制造业中起着举足轻重的作用。 随着制造业的快速发展, 作为现代化生产的基础装备, 加工中心在加工时发生故障的次数也逐步增加, 而且发生的故障模式各不相同, 故障的发生影响着生产效率和质量。 因此, 对加工中心的实时故障数据进行可靠性分析和研究很有必要[1-6]。

李军成等[7]应用传统频次法和危害度法对子系统进行分析, 得出各子系统的故障排列顺序。 王德超等[8]运用模糊综合评判法分析各系统, 得出最易故障的子系统。 大部分研究人员用危害度指标或者传统频次法得出各个子系统的重要度排序, 忽略了平均无故障工作时间(Mean Time Between Failures, MTBF)、平均首次失效前工作时间(Mean Time To First Fail⁃ure, MTTFF)、 平均修复时间(Mean Time To Resto⁃ration, MTTR) 等其他方面的影响。

为了更加科学、 全面地客观评价加工中心各个子系统, 本文作者基于改进熵权-TOPSIS-灰色关联方法对加工中心进行可靠性评价, 对各个子系统进行重要程度排序, 采用改进熵权的方法对MTTFF、MTBF、 MTTR 3 个指标进行赋予权重评估。

1 建立改进熵权-TOPSIS-灰色关联模型

1.1 建立改进熵权模型

熵权法是客观赋权法, 权重的大小由指标内部变化程度决定, 指标内部变化程度越大, 其权重越大[9], 客观性强, 但是熵权法未考虑指标对于目标的贡献程度, 主观性不明显。 层次分析法是典型的主观赋权法, 主要根据决策者对各指标的重视程度判断各指标权重大小, 主观性较强[10-11]。 为了提高各指标权重的客观性、 科学性, 提出了改进熵权法来确定各指标的权重, 该方法克服了单一赋权法的不足。

熵权法是一种不受人为主观因素影响的客观赋权法, 该方法采用信息熵确定权重。 通过熵值判断某个指标的离散程度, 指标的离散程度越大, 则说明该指标对综合评价的影响越大[12-13]。 因此, 可利用熵值判断各项指标的离散程度, 并得到各个指标的权重。构建改进熵权模型步骤如下:

(1) 由于指标量纲及数量级不同, 因此需要对指标进行标准化处理[14], 公式如下:

(6) 采用层次分析法(AHP) 法计算主观权重αj, 具体步骤可参考文献[16-17]。

(7) 计算改进熵权权重Wj, 公式如下:

式中:αj为层次分析法计算所得权重;βj为熵值法计算所得的权重。

1.2 构建TOPSIS-灰色关联分析模型

TOPSIS (Technique for Order Preference by Simi⁃larity to Idel Solution) 由HWANG 和YOON 于1981 年提出, 是一种有效的多属性决策方法[18], 其基本思路是通过构造多属性问题的正理想解和负理想解, 并以靠近正理想解和远离负理想解2 个基准作为评价各对象的判断依据, 但是该法存在一个缺点, 它并不能体现各种指标与正、 负理想解的区别。 灰色关联分析是一种多因素统计分析的方法[19], 根据序列曲线几何形状的相似程度判断其联系紧密度, 即几何形状越相似, 关联程度越大, 恰好可以弥补TOPSIS 方法中欧氏距离的缺陷。 因此文中将灰色关联理论引入TOPSIS 模型中, TOPSIS-灰色关联分析法步骤如下。

1.2.1 建立TOPSIS 模型

依据TOPSIS 理论需对评价指标进行正向化处理, 由于评价指标值有零值存在, 因此采用差值法对评价指标进行处理。 公式如下:

式中:v′ij为正向化的指标值;max(v0j) 为第j项指标的最大值。

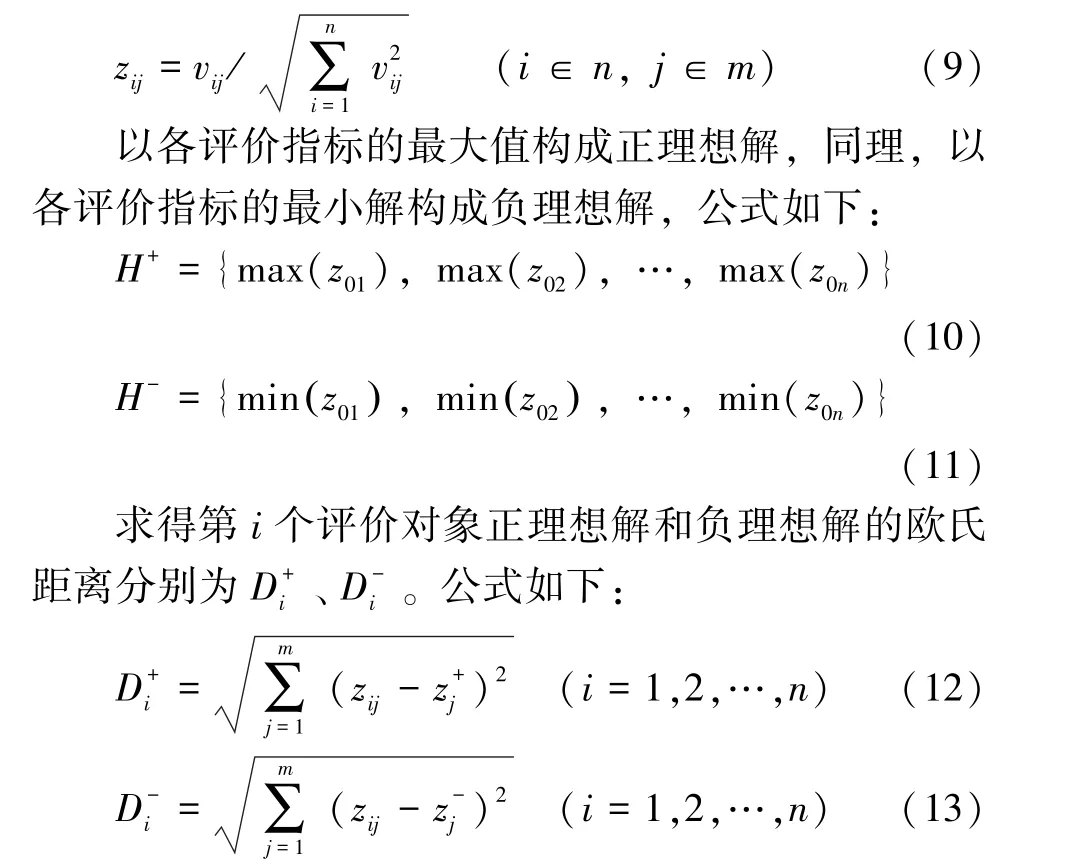

因各指标量纲、 性质不同, 不便统一计算, 需进行指标规范化处理, 规范化后的指标为zij。 公式如下:

1.2.2 灰色关联度的计算

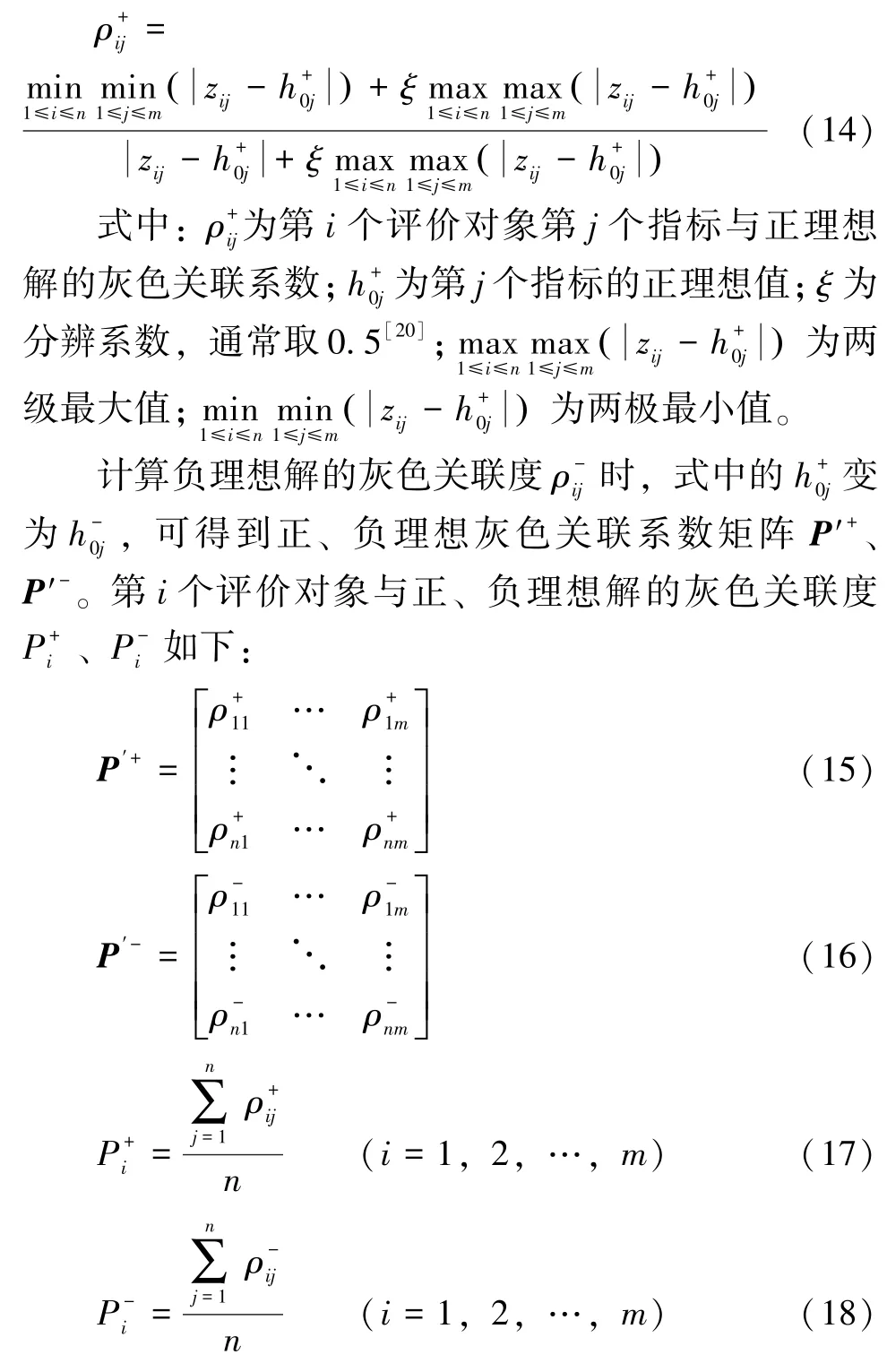

分别计算各个评价对象的正、 负理想解的灰色关联度, 并将确定的改进熵权与灰色关联度进行计算,得到灰色关联系数。 其中, 第i个评价对象第j个指标与正理想解的灰色关联系数计算公式为

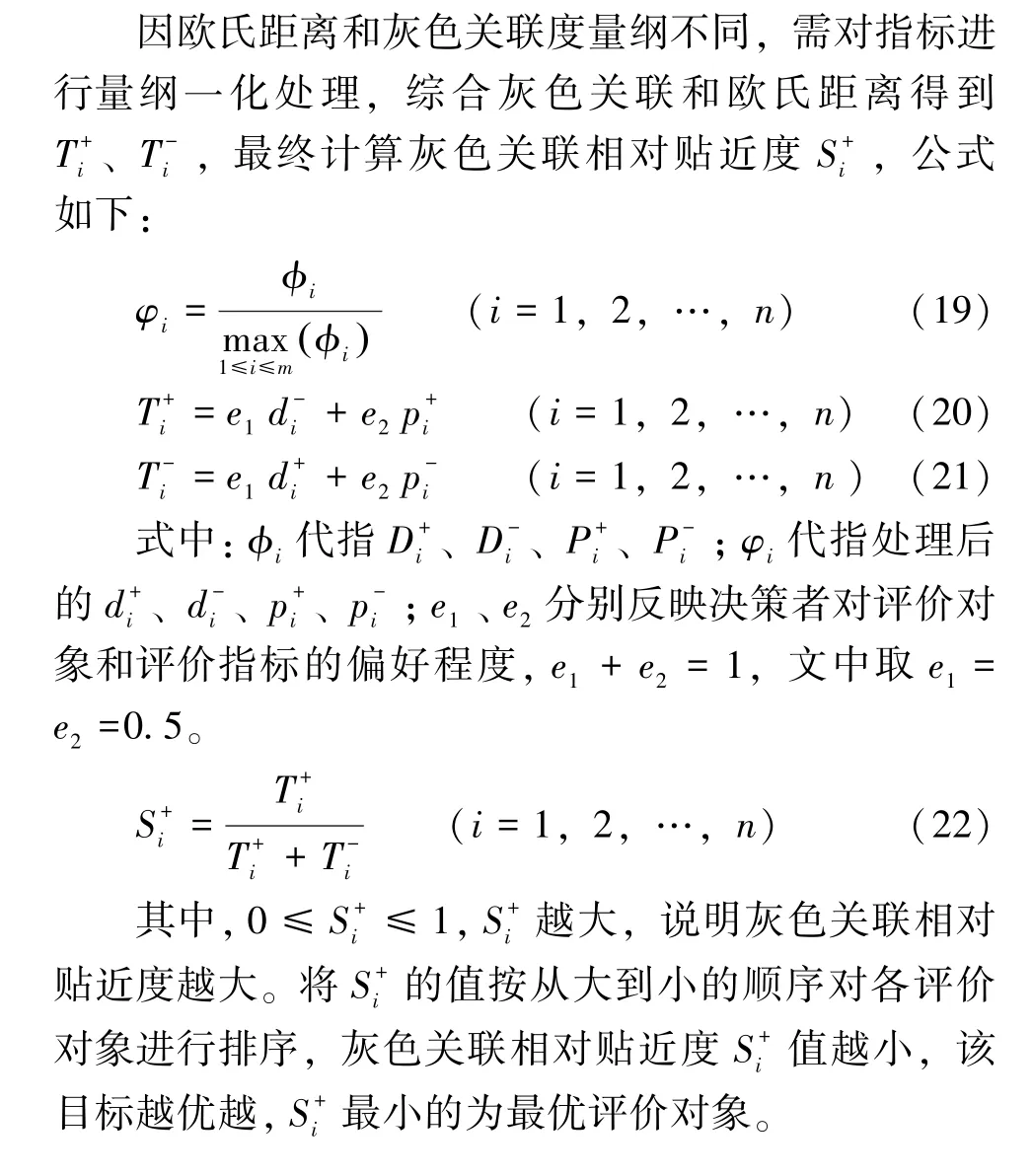

1.2.3 计算灰色关联相对贴近度

2 加工中心可靠性分析

2.1 确定评价可靠性对象

文中以国外某知名机床生产企业50 台KH50G 型号加工中心(见图1) 为研究对象。 参考有关专家对数控装备的系统划分, 将机床整机子系统分为: 主轴系统、 进给系统、 防护系统、 自动换刀系统、 电气系统、 液压系统、 CNC 系统、 润滑系统、 排屑系统,依次记作s1-s9。

图1 KH50G 型号加工中心Fig.1 KH50G model machining center

2.2 数据预处理及可靠性指标计算

采用定时截尾实验法, 记录50 台此型号加工中心历时5 年实际生产中发生的故障。 进行数据整理分析, 子系统故障频率排序如表1 所示。

由表1 可知: 主轴系统的故障频率(21.4%) 在所有子系统中最高, 其次为进给系统(20.0%)。

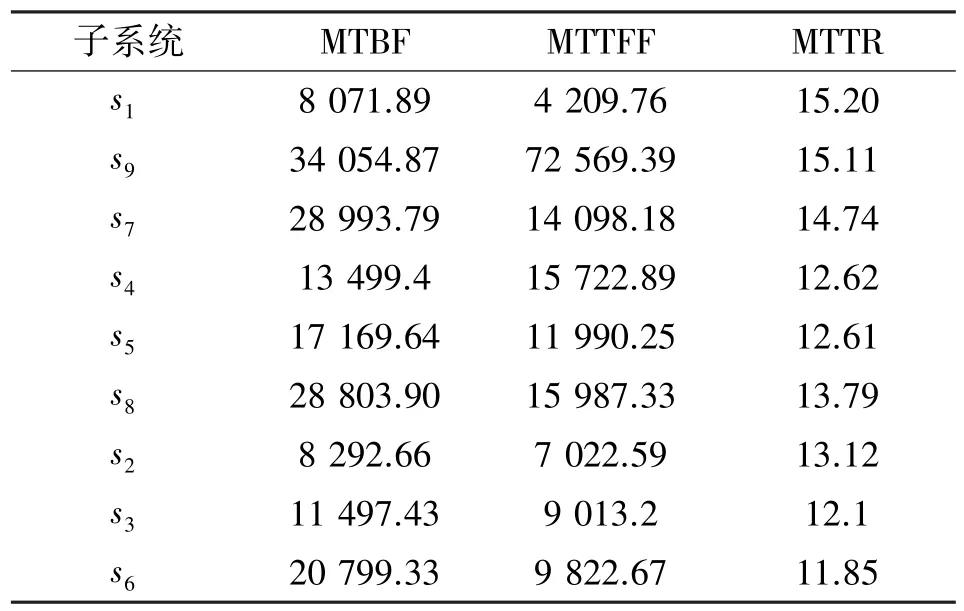

参考有关研究成果与经验[21], 三参数威布尔分布能更好地描述数控装备的故障分布特性[22-23]。 因每台加工中心工作时间不同、 各子系统存在大量截尾数据等情况, 故使用故障总时间法对故障数据进行预处理[24], 剔除无效数据, 求得各子系统可靠性指标值, 如表2 所示。

表2 子系统可靠性指标值Tab.2 Reliability indexes of subsystems

2.3 权重计算

2.3.1 计算熵权法权重

根据式(1) — (2) 对指标进行处理, 得到评价指标矩阵P, 并利用P以及式(3) — (6), 得客观熵权权重β:

2.3.2 计算AHP 权重和改进熵权权重

在进行AHP 法计算时, 通过建立判断矩阵, 确定各层次各因素之间的权重。 根据专家意见和经验[25], 分别对MTBF、 MTTFF、 MTTR 3 个指标赋权,如表3 所示。

表3 AHP 法判断矩阵Tab.3 AHP method judgment matrix

根据二阶以上判断矩阵检验原则, 对MTTFF、MTTR、 MTBF 3 个评价指标建立三阶判断矩阵, 进行一致性检验, 公式如下:

式中:λmax为判断矩阵的最大特征值; (Cw)i为向量第i个分量;δCI为一致性指标;δRI为随机性指标, 三阶矩阵的δRI=0.52。 当δCR=δCI/δRI<0.1 时,说明通过检验。

因此, AHP 权重α= [0.17, 0.65, 0.18]T。

根据式(7), 求得改进熵权的权重系数Wj=[0.12, 0.66, 0.22]T。

2.4 判断子系统的重要程度及排序

利用式(2) 对MTBF、 MTTFF、 MTTR 3 个指标进行标准化处理, 经过改进熵权的加权计算得出改进熵权后的数值并排序, 如表4 所示。

表4 各子系统改进熵权值Tab.4 Improved entropy weights of subsystems

由表4 可知:s2系统改进熵权值在所有子系统中排在第一位, 因此需要重视和改进s2系统。 排在第二位的s1系统和排在第三位的s7系统也需要一定程度的重视。

对比表1 和表4 可知: 传统频次排前三位的主轴系统s1、 进给系统s2、 防护系统s3经过改进熵权后,进给系统s2排第一, 主轴系统s1排第二, 第三位是CNC 系统s7, 防护系统s3排在第五位, 说明单纯考虑故障频次对机床的子系统可靠性评价具有片面性,因此, 利用改进熵权法重新对指标进行权重分配。

2.5 基于TOPSIS-灰色关联法对进给系统故障分析

参考文献[26]中可用度A、 当量故障率D的计算方法进行可靠性评价, 公式如下:

式中:n为加工中心台数;t为实验时间;εj为第j类故障的当量故障系数;γj为第j类故障累计发生次数。

由表1 可知: 该型号加工中心进给系统在实验期共发生112 次故障。 将其分为6 个故障模式, 分别是进给系统发出噪声、 进给系统振动、 加工精度不良、进给运动不稳定、 无法回到机械零点以及定位精度差, 依次记为R1-R6。 以进给系统故障模式情况为例, 如表5 所示。

表5 进给系统故障模式Tab.5 Failure modes of the feed system

根据表5 得到进给系统故障模式决策方案(见表6), 应用式(9) 对决策矩阵Q中的频次指标进行归一化处理, 得归一化的决策矩阵V。

表6 进给系统故障模式决策方案Tab.6 Decision scheme of feed system

根据结构特点, 对故障频次、A、D进行赋权,求得加权向量W:

W=[0.36,0.33,0.31]T

决策矩阵V经过加权向量W规范化后的决策矩阵Z:

利用式(10) — (13), 计算欧氏距离, 得正、负理想解的距离为D+、D-:

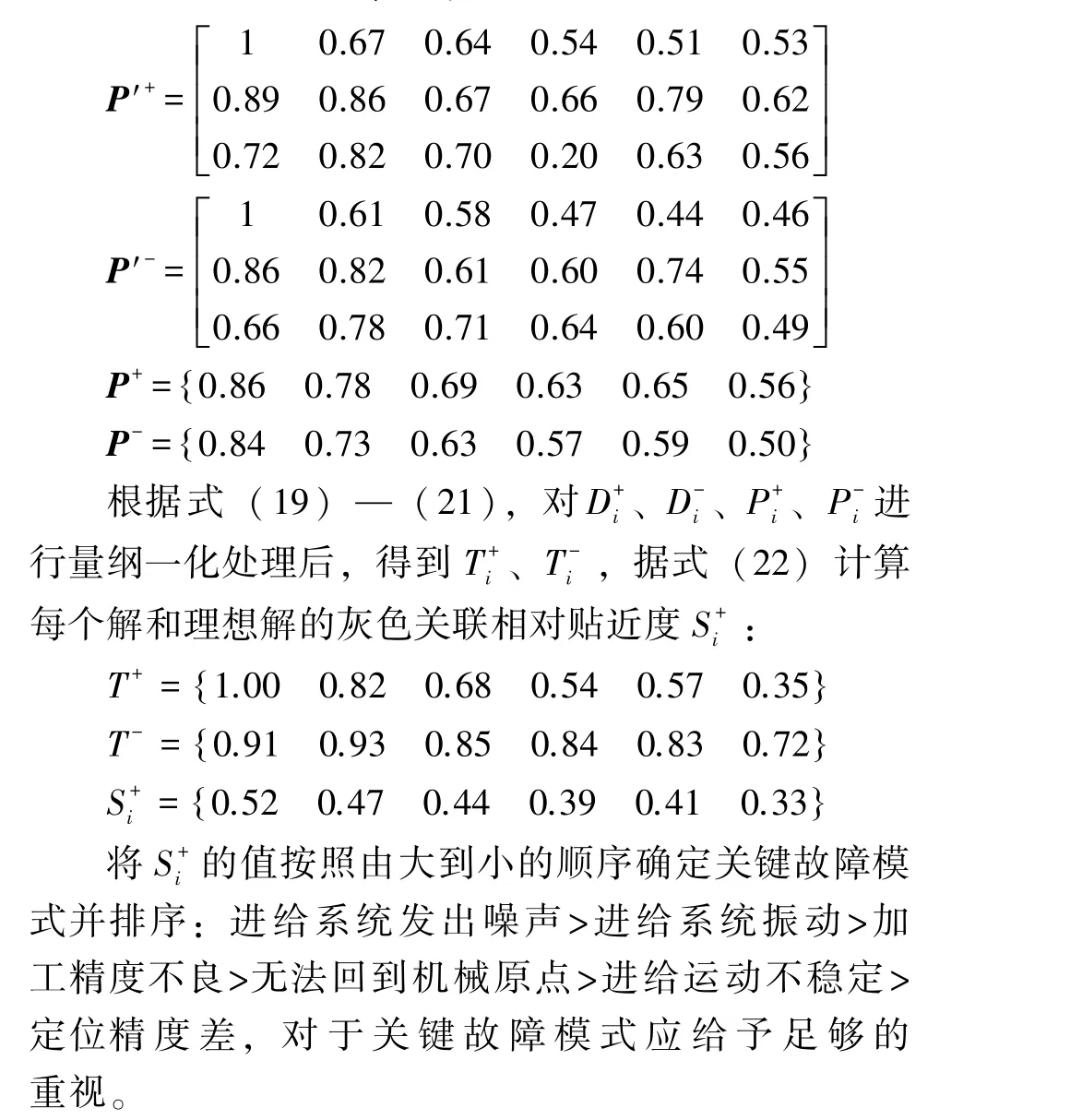

据式(14) — (18), 计算灰色关联系数P′+、P′-和灰色关联度P+、P-:

由TOPSIS-灰色关联方法计算结果可知: 进给系统发出噪声是影响进给系统的关键故障模式, 其故障分别由以下现象所引起:

(1)X或Y轴移送时发出噪声或振动;

(2) 切换刀具时发出噪声;

(3) 装备发出噪声;

(4) 循环冷却泵发出噪声。

其次重要的故障模式是进给系统振动。

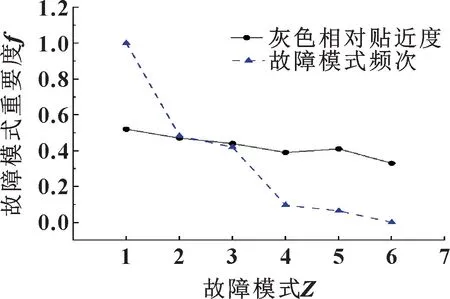

TOPSIS-灰色关联方法计算结果表明: 无法回到机械原点故障模式R5重要性高于进给运动不稳定故障模式R4, 而传统频次的方法无法判别这2 种故障模式的重要程度, 如图2 所示。 可见, 由TOPSIS-灰色关联方法计算的故障模式重要性排序更加合理, 符合工程实际。

图2 贴近度对比Fig.2 Comparison of proximity degree

3 结论

(1) 合理选取MTTFF、 MTBF、 MTTR 3 个指标进行量化, 采用改进熵权法计算权重, 对指标进行客观赋权, 克服了主观判断的经验误判, 增强了评价结果的全面性与客观性。

(2) 通过实例应用, 找出此批加工中心的薄弱环节是进给系统、 主轴系统与CNC 系统, 与传统频次法对比, 得到了符合机床客观事实的结果, 验证了文中方法可行有效。 故文中方法对可靠性综合评价中的指标体系确定及评价方法选择具有一定借鉴意义。

(3) 将灰色关联分析引入TOPSIS 模型进行可靠性评价, 最终通过灰色关联度得到: 发生无法回到机械原点故障模式概率高于进给运动不稳定的故障模式。 传统频次法无法准确判断两者故障模式的概率大小。

(4) 由于文中提出的改进熵权-TOPSIS-灰色关联综合评价模型的故障分析程序简便、 易于操作, 分析结果符合工程实际, 文中的研究工作对数控机床的可靠性设计及改进具有指导意义; 且无需数据集合外的先验知识, 具有较强的适用性, 可应用于不同领域的综合评价之中。