SiC 高温激活退火炉反应室的温场均匀性研究

周铁, 吴永明, 张毅

(广东工业大学机电工程学院, 广东广州 510006)

0 前言

SiC 高温激活退火炉是制备SiC 时实施激活退火工艺的重要设备[1], 要求具有高温、 高均匀温流场,多种气氛退火等功能。 SiC 材料性能优势显著, 但当SiC 在常温下注入离子时, 晶格损伤非常大[2-4]; 高温下, 在高温下注入离子剂量较大时, 晶格损伤与常温相比有所减小[5-6]。 因此注入后必须经过高温退火, 以获得合理的晶格修复率和高的电激活率[7]。

文中研究的高温激活退火炉反应室的尺寸比合作企业的上一代产品更大。 随着反应室增大, 内部的温流场将更加复杂, 仅靠热电偶测得的温度来反馈反应室温度变化, 以此来设计和改进反应室的局限性大、效率低[8-9]。 为了更全面地描述反应室的温场分布情况, 采用仿真软件对反应室的温场进行模拟是最有效的方法之一。 太原理工大学庞江瑞等[10]利用仿真模拟的方法对多晶硅铸锭炉的热场结构进行了优化;陈涛等人[11]应用多物理场分析工具模拟了硅外延生长高频感应系统的热场仿真; 唐宏波等[12]利用数值模拟的方法研究了新型五温区碲化汞单晶炉的热场结构。 本文作者采用COMSOL Multiphysics6.0 研究反应室温场均匀性。

1 激活退火炉工作原理

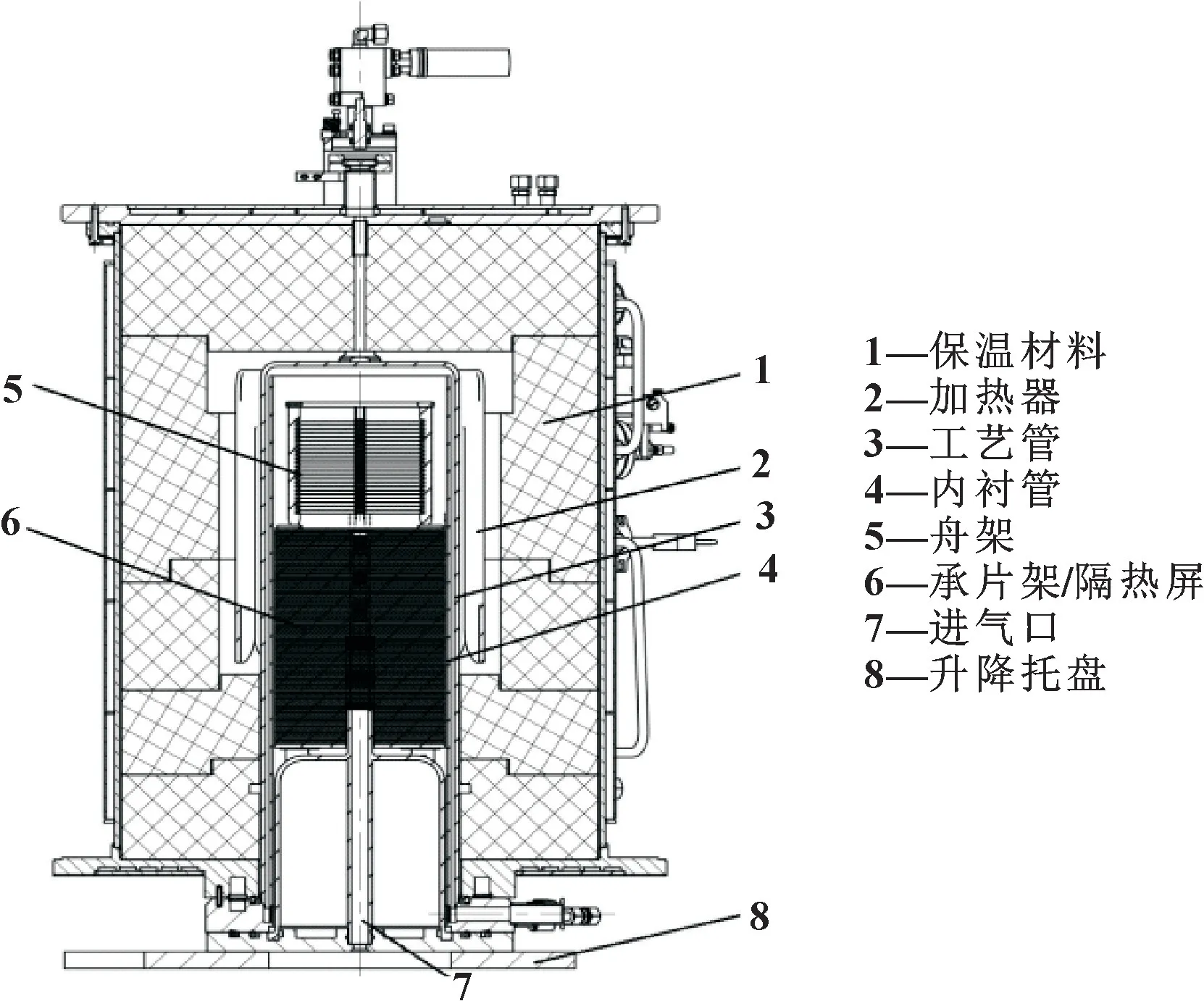

高温激活退火炉工作原理如图1 所示, 它由计算机控制系统、 工艺气体输送及控制系统、 真空系统、温度控制系统、 炉体及加热系统、 装载及升降系统、水冷系统等组成。 开始工作时, 计算机控制系统控制装载及升降系统降下装载托盘进行装片, 装片完成后控制装载托盘复位, 然后开始输送工艺气体, 真空系统和温度控制系统也开始工作。

图1 高温激活退火炉原理Fig.1 Principle of high temperature activation annealing furnace

2 温流场数值模拟

2.1 物理模型及网格划分

文中研究的高温激活退火炉为立式结构, 是对旧炉体进行改进和扩大之后形成的新炉体, 新旧炉体的具体尺寸参数如表1 所示。 运用三维软件建立了新炉体的物理模型, 如图2 所示。

表1 新旧退火炉结构参数对比 单位: mmTab.1 Comparison of structural parameters of old and new annealing furnaces Unit: mm

图2 高温激活退火炉结构Fig.2 Structure of high temperature activation annealing furnace

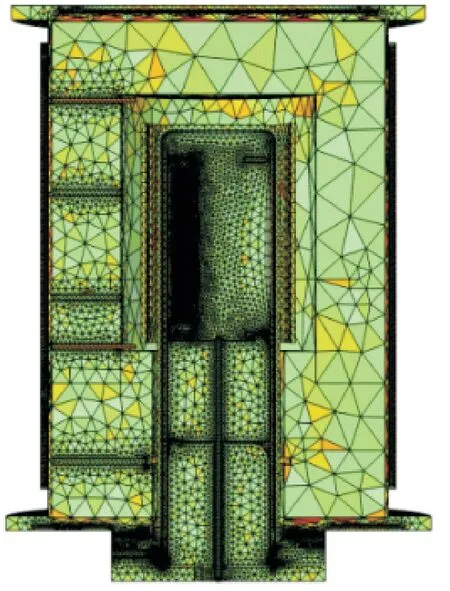

文中主要探究气体流速、 加热器距离、 隔热屏位置等对反应室内温场均匀性的影响, 故在模拟过程中, 对模拟结果影响较小的特征进行简化, 对简化后的模型进行网格划分, 为精细计算工艺区域的温度,对加热器、 工艺管、 舟架等网格局部加密, 如图3所示。

图3 退火炉网格划分Fig.3 Grid division of annealing furnace

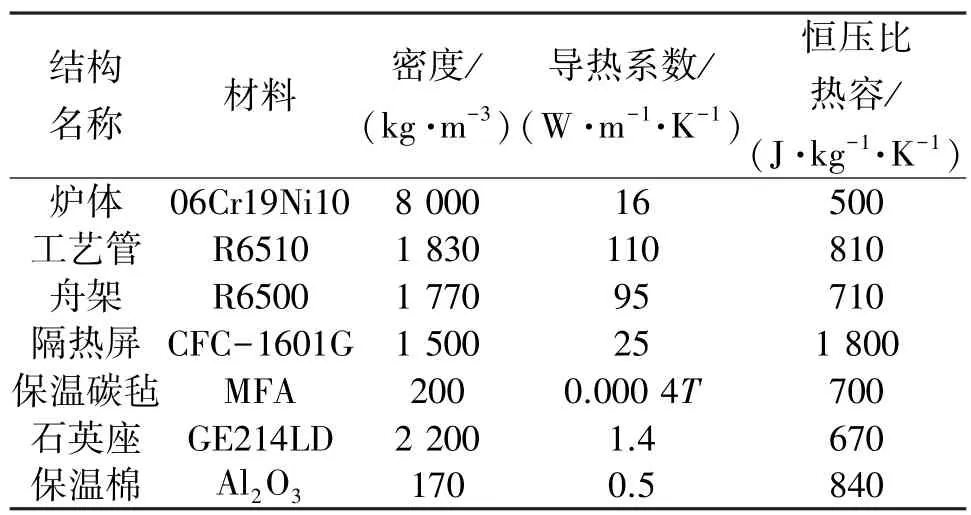

表2 为退火炉及反应室各部件的材料参数, 包括反应室各材料的密度、 导热系数、 恒压比热容等。 其中保温碳毡的导热系数由实验测得, 其他材料参数通过供应商获得。 炉体外壁与空气自然对流, 保温层内壁为辐射边界, 水冷为层流边界条件, 初始温度为20 ℃。

表2 退火炉各部件的材料属性Tab.2 Material properties of annealing furnace components

2.2 数学模型

理想状态下, 退火炉反应室不产生化学反应, 仅有一些物理现象, 包括气体流动、 固体和流场之间的传热、 固体和固体之间的传热、 层流的气体流动等。气体流动是在压力作用下, 流体出入口产生压差、 热导致分子运动形成的。 这些现象可以用传热学、 流体力学的方程来解释, 其都遵循能量守恒方程、 动量守恒方程、 质量守恒方程[13]。

(1) 能量守恒方程

能量守恒方程即热力学第一定律, 是指系统的总能量不发生变化, 只在系统内转移, 如系统内机械能、 内能、 热能的相互转换。 反应室内的能量守恒微分方程如下:

式中:ρ为流体密度;Cp为恒压下的比热容;K为导热系数;T为绝对温度;t为时间;u为速度矢量;Q为热源。

(2) 动量守恒方程

动量守恒方程也称Navier-Stokes 方程, 它本质上满足牛顿第二定律的描述, 即动量对时间的变化率与外界作用在微元上力的总和相等。 反应室的动量守恒微分方程如下:

式中:u为流体微元速度;p为流体微元所受压力;μ(T)为流体属性随温度变化的函数;F为流体微元上的重力。

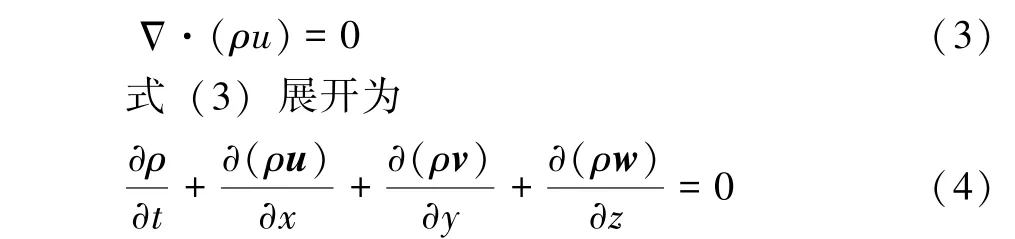

(3) 连续性方程

连续性方程也称质量守恒方程, 即在任何与周围隔绝的孤立系统中, 无论发生何种变化或过程, 其总质量保持不变, 用微分的观点表述是在单位时间内流体微元的质量变化率为零[14]。 反应室的连续性微分方程如下:

式中:u、v、w分别为流体在x、y、z方向上的速度矢量。

2.3 物理场模型选用和边界条件

文中模型选用包括层流、 固体和流体传热、 表面对表面辐射, 多物理场包括非等温流动和表面对表面辐射传热。

只要雷诺数低于某个临界值, 流动就保持层流。该层流接口有不可压缩流动、 弱可压缩流动(密度取决于温度但不取决于压力) 和低马赫数(通常小于0.3) 下的可压缩流, 还支持非牛顿流体的流动。文中选用不可压缩流动, 求解选用的方程如下:

式中:K为对流和耗散的刚度矩阵;F为对流扩散的算子;g为重力加速度。

式(5) 是用于动量守恒的纳维-斯托克斯方程。

式(6) 是用于质量守恒的连续性方程。

固体和流体传热用于模拟固体和流体中传导、 对流和辐射传热。 其传热方程式:

式中:q为传导热通量;Q为包含黏性耗散以外的热源;Qted为流体中的黏性耗散。

表面对表面辐射用于模拟辐射传热, 它将热辐射视为边界和外部热源之间的能量转移, 该物理场不计算温度场, 故需要一个温度场作为模型输入。 文中以固体和流体传热为模型输入, 其表达式为

式中:q为净内向辐射热通量;ε为发射率;G为辐照度;eb(T)为所有波长的辐射功率。

多物理场有非等温流动和表面对表面辐射传热。非等温流动是层流与固体和流体传热的多物理场耦合, 固体和流体传热作为传热模型输入。 表面对表面辐射传热是固体和流体传热与表面对表面辐射的多物理场耦合, 固体和流体传热作为传热模型的输入。

3 网格无关性研究

采用上述模型、 边界条件及材料参数计算得出退火反应室的三维温场分布云图如图4 所示, 舟架区域整体呈红色, 中心却有一块呈黄色。

图4 反应室温度云图Fig.4 Reaction chamber temperature cloud map

模型网格划分得越细, 仿真求解越精确, 但是对一个模型来说, 加密网格的数量有限。 因为网格数量过多, 求解时会增加总的迭代次数, 增加计算机的求解周期甚至使求解精度下降[15], 对计算机配置要求较高。 其实当达到一定网格数量时, 它对计算结果的影响已经很小了。 因此, 在划分网格时, 需要通过多组网格数据模拟结果, 寻找计算精度和计算量的最优解。

在模拟过程中, 为了消除网格数量对运算结果的影响, 针对反应室模型划分了5 组依次加密的网格进行网格无关性验证。 在其他参数不变的情况下, 修改网格数量。 取炉内Z=400 mm 高度平面的温度曲线,如图5 所示, 可以看出: 当网格数从5.9×105细化至6.35×105时, 温度曲线几乎重合, 结果变化较小。由此可以判断: 当网格细化数量超过6.35×105时,温度的变化特别小。 所以在后面的研究中, 网格划分选用数量为6.35×105的网格模型。

图5 网格无关性研究曲线Fig.5 Grid independence research curves

4 结果与分析

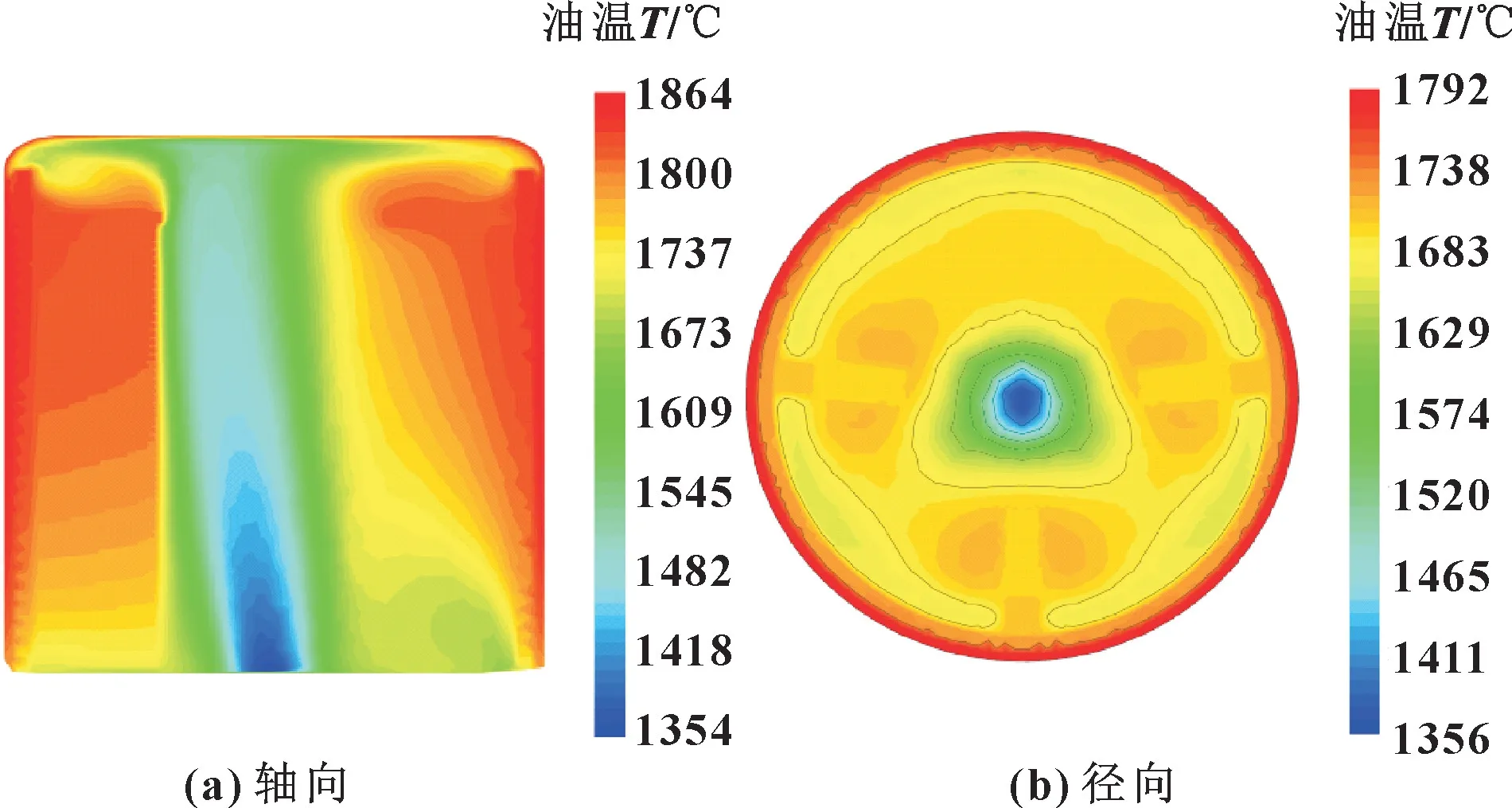

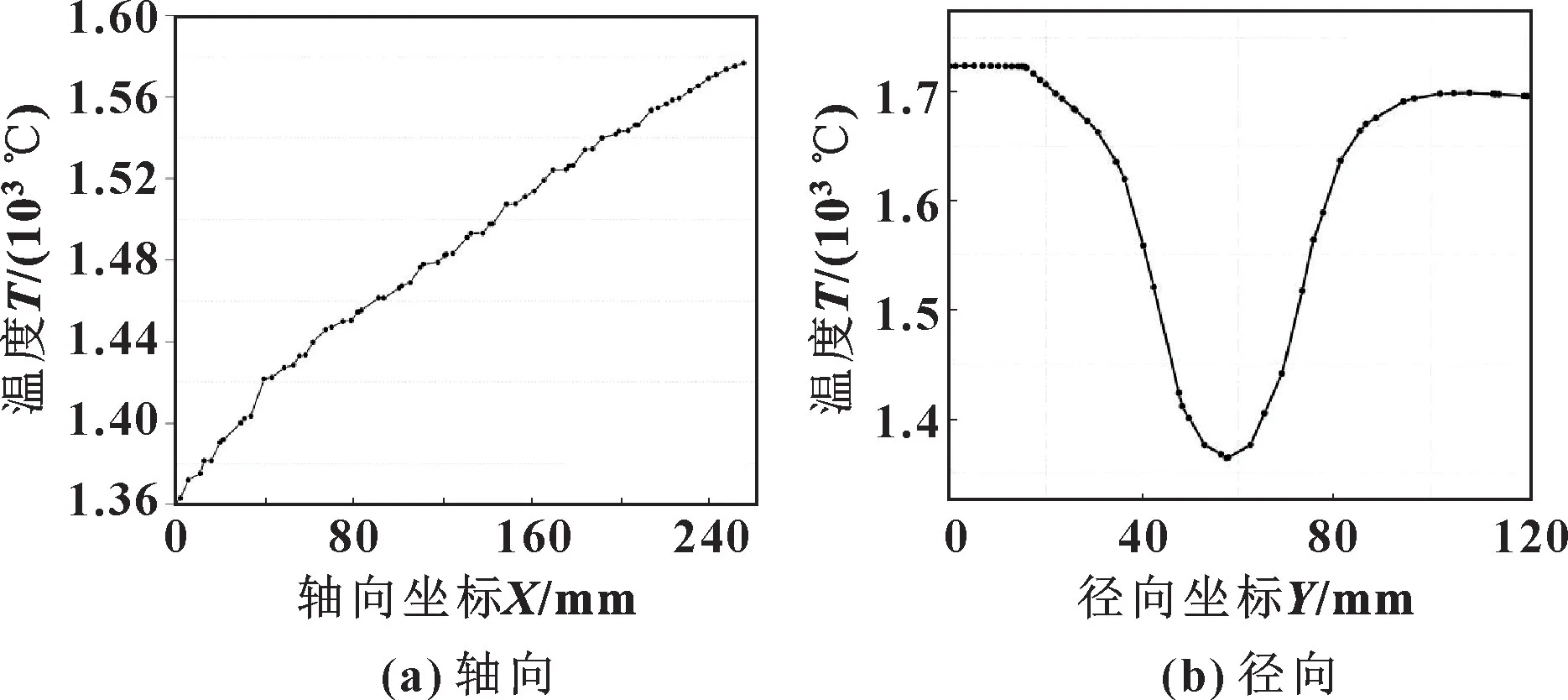

工艺管内壁面、 衬管内外壁面、 舟架、 隔热屏表面及石英座形成的工艺腔辐射传热强烈。 图6 (a)(b) 分别为舟架中心轴向区域和舟架底部径向区域温度云图。 图7 (a) 为图6 (a) 平面几何底部中点自下而上的温度曲线, 可知: 从舟架底部到顶部温度逐渐升高, 从1 360 ℃升至1 580 ℃, 图7 (b) 为过图6 (b)中心的温度曲线, 可得: 在径向平面上温度曲线呈V 字形, 中心温度最低, 从中心向外扩散,温度逐渐升高, 从1 360 ℃升至1 700 ℃。 因此, 反应室内舟架区域从下到上及从内到外温度逐渐升高,且温度梯度最大达340 ℃。

图6 反应室温度云图Fig.6 Temperature cloud map of reaction chamber: (a)axial direction; (b) radial direction

图7 反应室温度曲线Fig.7 Reaction chamber temperature: (a) axial direction; (b) radial direction

温场温度梯度大的原因为反应室结构对通入的气体没有起到导流作用, 气体直接流出, 中心区域辐射热量较少, 气体又带走部分热量, 导致温度梯度加大。

经过分析, 互换气体出入口并使工艺管、 衬管成嵌套结构, 使两管之间有一定的缝隙, 为气体流动留下空间, 气体自下而上再向下, 保证气体充分流经反应室, 为均匀温场提供可能。

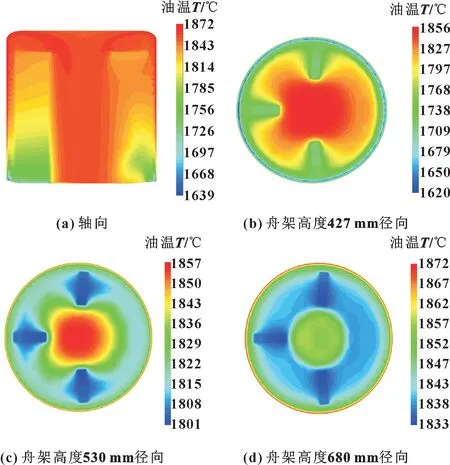

优化后的反应室仿真结果如图8 所示。 图9 (a)为图8 (a) 平面几何底部中点自下而上的温度曲线,最高温度与最低温度之间相差不到2 ℃。 图9 (b)为图8 (b) (c) (d) 正中心的温度曲线, 温度从1 710 ℃上升至1 855 ℃又降至1 825 ℃, 当工艺管与衬管成嵌套结构、 互换气体出入口, 温度梯度减小,轴向温差在5 ℃以内, 径向温差为30~140 ℃。

图8 反应室温度云图(优化后)Fig.8 Reaction chamber temperature cloud maps (after optimization): (a) axial direction; (b) radial direction with a boat frame height of 427 mm; (c)radial direction with a boat frame height of 530 mm;(d) radial direction with a boat frame height of 680 mm

图9 反应室温度曲线(优化后)Fig.9 Reaction chamber temperature (after optimization):(a) axial direction; (b) radial direction

由图9 (b) 可知, 舟架680 mm 平面的温度均匀性最好。 为补偿上下温度, 在旧加热器的上下各加了一个加热器。 图10 (b)为改进后的加热器, 将单区加热改为三区加热。

图10 加热器结构Fig.10 Heater structure: (a) before the improvement;(b) after the improvement

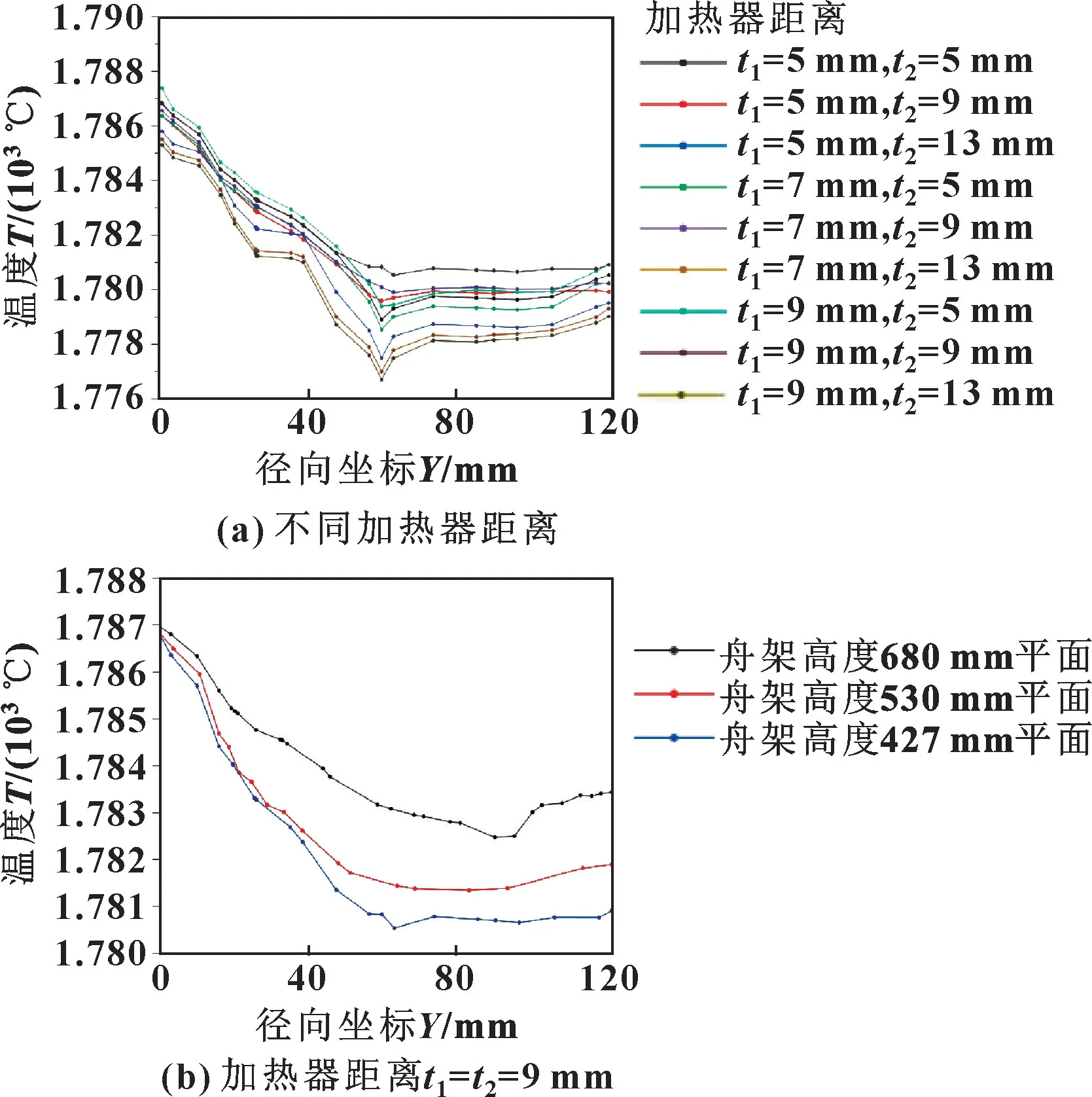

为确定加热器之间的最优距离, 在隔热屏高度173 mm、 氮气流量30 L/min 的工况参数下, 对比了加热器距离变化时舟架高度427 mm 平面的温度变化, 如图11 (a) 所示。 可知: 从舟架边缘到中心,温度逐渐下降, 舟架中心温度最低。 当t1=t2=9 mm时, 温度均匀性最好, 最高温度为1 787 ℃, 最低为1 780.9 ℃, 最大温差为6.1 ℃。 图11 (b) 展示了当t1=t2=9 mm 时, 舟架高度427、 530、 680 mm 平面的温度曲线。 可知: 从舟架427 mm 平面至680 mm平面, 温度均匀性逐渐变好。

图11 径向温度(隔热屏高度173 mm、 氮气流量30 L/min)Fig.11 Radial direction temperature (heat shield height is 173 mm, nitrogen flow rate is 30 L/min ): (a)different heater distances; (b) heater distance t1 =t2 =9 mm

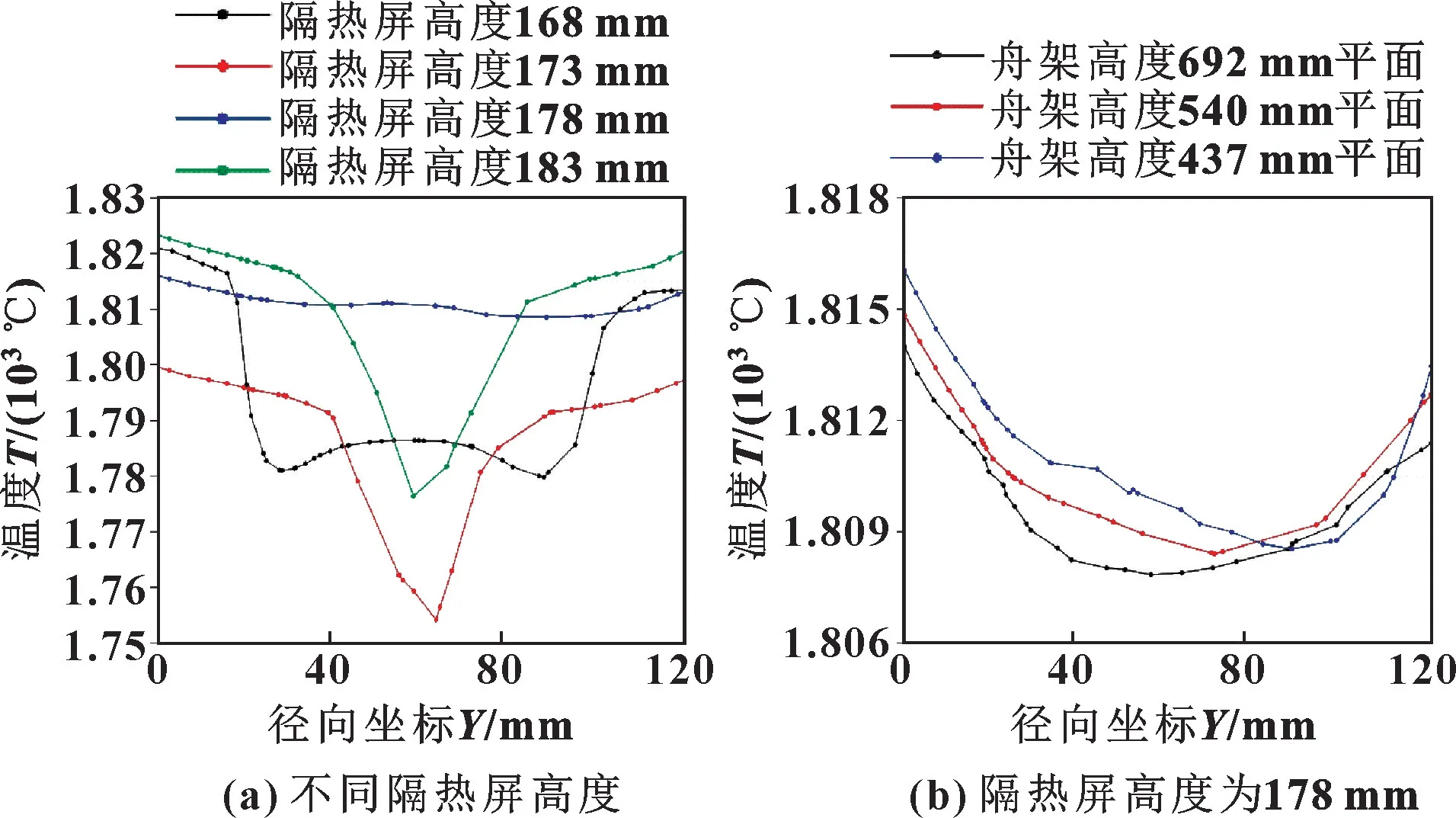

确定加热器间的距离之后, 在t1=t2=9 mm、 氮气流量为30 L/min 的工况参数下, 继续优化温度均匀性。 图12 (a) 对比了舟架底面不同高度(即调整隔热屏高度) 的温度均匀性, 隔热屏高度为178 mm时, 温度均匀性最好, 所取平面温差在5 ℃以内。 图12 (b) 为隔热屏高度为178 mm 时舟架高度437、540、 692 mm 平面的温度曲线, 工艺区域最大温差为7 ℃, 整体温度均匀性较好。

图12 径向温度(t1 =t2 =9 mm、 氮气流量为30 L/min)Fig.12 Radial temperature (t1 =t2 =9 mm, nitrogen flow rate is 30 L/min): (a) different heat shield heights; (b) heat shield height is 178 mm

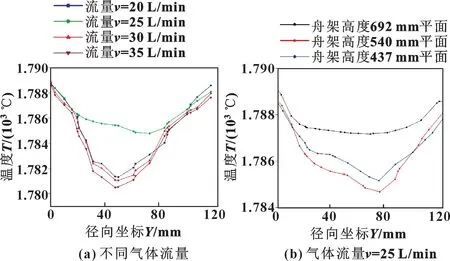

确定了加热器间的距离及舟架的高度后, 在t1=t2=9 mm、 隔热屏高度为178 mm 的工况参数下, 对比气体流量为20、 25、 30、 35 L/min 时舟架高度437 mm 平面的温度均匀性, 如图13 (a) 所示,v=25 L/min时温度的均匀性最好, 最大温差不超过3 ℃。图13 (b)展示了流量为v=25 L/min 时舟架高度437、540、 692 mm 平面的温度曲线。 该参数下, 整体温差不超过4 ℃, 能较好地满足设备的温度均匀性指标。

图13 径向温度(t1 =t2 =9 mm、 隔热屏高度178 mm)Fig.13 Radial direction temperature (t1 =t2 =9 mm, heat shield height is 178 mm,): (a) different gas flow; (b) gas flow rate v=25 L/ min

5 结论

基于SiC 高温激活退火炉的原型机建立了SiC 高温激活退火炉的反应室模型, 利用COMSOL Mul⁃tiphysics6.0 建立仿真模型, 对影响反应室温度均匀性的因素进行仿真分析, 总结如下:

(1) 计算原始模型, 并分析结果。 将工艺管与衬管改成嵌套结构, 气体从工艺管中进去, 对温度均匀性有较大的影响, 可以大幅减少反应室中心区域被带走的热量, 提高温度均匀性。

(2) 计算并分析改进后的模型, 提出三区加热,考虑加热器之间的距离对温度均匀性的影响。 结果显示: 当加热器距离为t1=t2=9 mm 时, 同一平面内温度均匀性比其他距离的温度均匀性好。

(3) 通过模拟不同隔热屏高度的温度均匀性,发现隔热屏高度对温度均匀性影响显著, 隔热屏过高或过低都会导致中心区域温度较低, 当隔热屏高度为178 mm 时, 温度均匀性最好。

(4) 通过碳化硅外延实验分析气体流量改变时反应室内的温度变化, 当气体流量v=25 L/min 时,反应室内温度均匀性最好。