超声振动超精密车削Ti6Al4V 的表面质量研究

李东炜, 梁忠伟, 孔早慧

(1.广州大学机械与电气工程学院, 广东广州 510006; 2.香港理工大学机械工程学系, 香港 999077)

0 前言

Ti6Al4V 是一种α+β 型钛合金, 具有较高的比强度、 良好的热稳定性和较好的焊接性, 广泛应用于航空航天[1-2]; 同时它具有良好的耐腐蚀性和生物相容性, 因此通常被选作生物医学领域中的移植材料[3]。但Ti6Al4V 导热率低、 化学活性高、 弹性模量小、 屈强比大, 在超精密加工中会出现切削区域散热差、 加工表面材料弹性回复明显、 刀具磨损严重等现象, 极大地降低了工件表面加工后的质量, 因此制约了钛合金材料在精密产品上的推广和应用[4-5]。

对刀具施加振幅为微米级的超声振动, 可以实现刀具和工件在切削过程中的周期性分离[6-8], 有效降低切削力、 减小刀具磨损和提高工件表面质量[9-12]。胡智特等[13-14]采用AdvantEdge 软件进行超声振动切削TC4 钛合金的仿真, 分析了切削参数对切削力和切削温度的影响。 高雄伟、 林述温[15]针对钛合金切削参数对表面粗糙度的影响规律进行了分析和正交切削仿真, 为试验加工奠定了基础。

以上研究主要集中在一般加工和精密加工下的超声振动辅助切削钛合金, 而针对超精密钛合金切削的研究较少。 本文作者设计一维超声振动超精密车削Ti6Al4V 钛合金的正交试验, 研究其切削加工效果,分析切削速度、 进给速度、 切削深度和刀具振幅对切削力和表面粗糙度的影响。

1 车削试验条件和方案设计

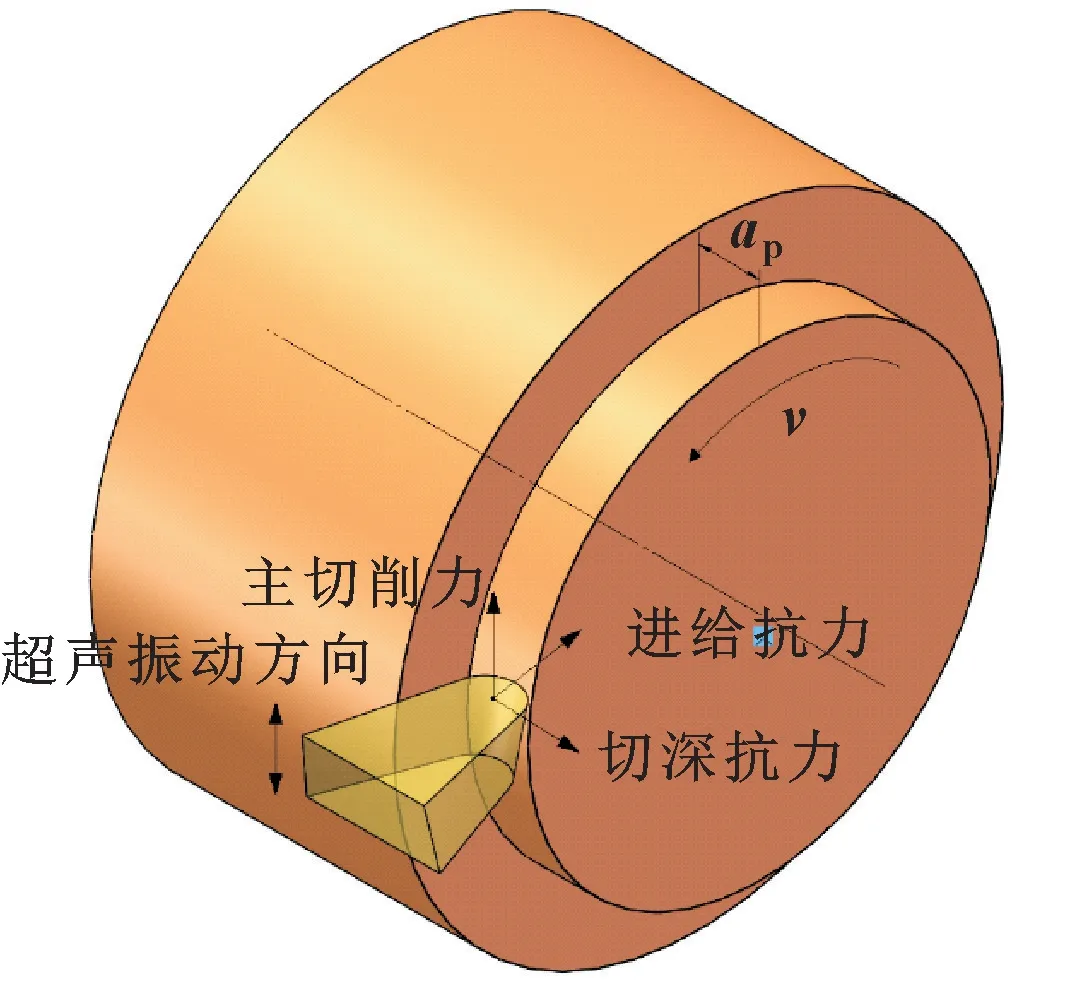

此次试验平台如图1 所示。 采用350FG 摩尔Nanotech4 轴机床进行加工, 采用Son⁃x 公司的UTS one 设备使刀具产生超声振动。 UTS one 能够产生频率为80 kHz、 振幅为0~2 μm 的超声振动。 超声振动车削示意如图2 所示。 刀具安装在UTS one 的顶端,沿着切削方向振动。

图1 超声振动车削钛合金试验现场Fig.1 Test site of ultrasonic vibration turning titanium alloy

图2 超声振动车削示意Fig.2 Schematic of ultrasonic vibration turning

刀具材料为单晶金刚石, 前角为0°, 后角为12.5°, 刀尖圆弧半径为1 mm。 试样材料为Ti6Al4V,形状为圆柱体, 直径为4 mm。 试验条件如表1 所示。

表1 试验条件Tab.1 Test conditions

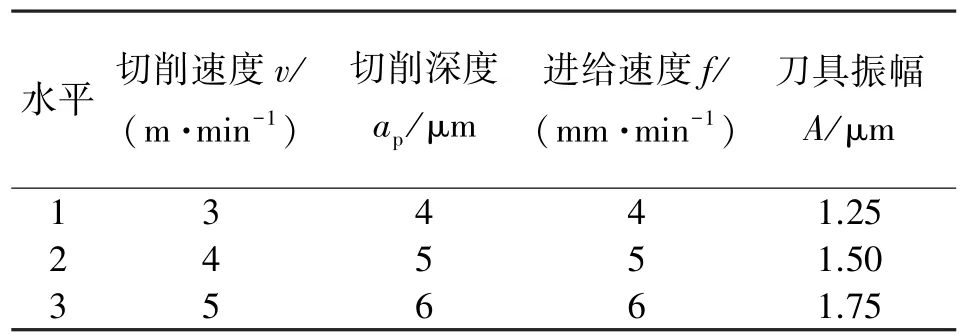

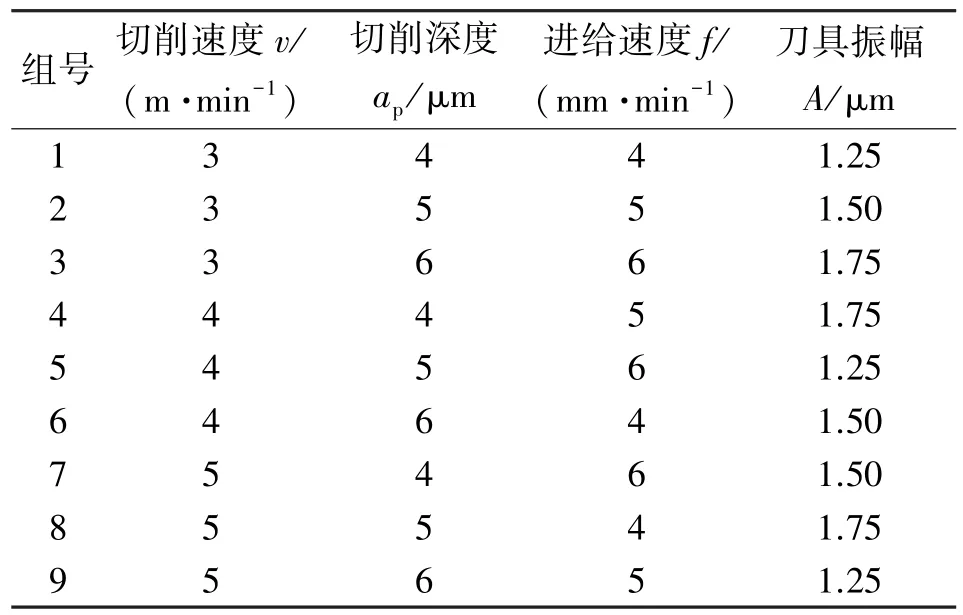

采用四因素三水平方案进行正交试验, 试验因素为切削速度v、 切削深度ap、 进给速度f和刀具振幅A,因素水平方案如表2 所示, 一共做9 组正交试验, 具体安排如表3 所示。 以切削力、 表面粗糙度Ra为评价指标。 采用Zygo 的Nexview 8050 白光干涉扫描轮廓仪测量表面粗糙度, 采用Kistler 9256B 三相测力仪测量3个方向的力、 分别是沿切削方向的切削力、 沿进给方向的走刀力、 沿切削深度方向的吃刀力。

表2 因素水平方案Tab.2 Factor level scheme

表3 正交试验Tab.3 Orthogonal test

2 试验结果分析

极差分析法简单直观, 对正交试验的结果进行极差分析, 用极差R分析各因素对结果的影响程度,R值越大, 相应因素对目标参数的影响就越大, 此因素越重要。

R=max(k1,k2,k3,…,ki)-min(k1,k2,k3,…,ki)

式中:ki为第i水平对应指标总和(Ki) 的平均值, 即ki=Ki/r, 其中r为任一列同一水平出现的次数。 此试验为三水平试验, 所以r值为3。

2.1 各因素对粗糙度的影响

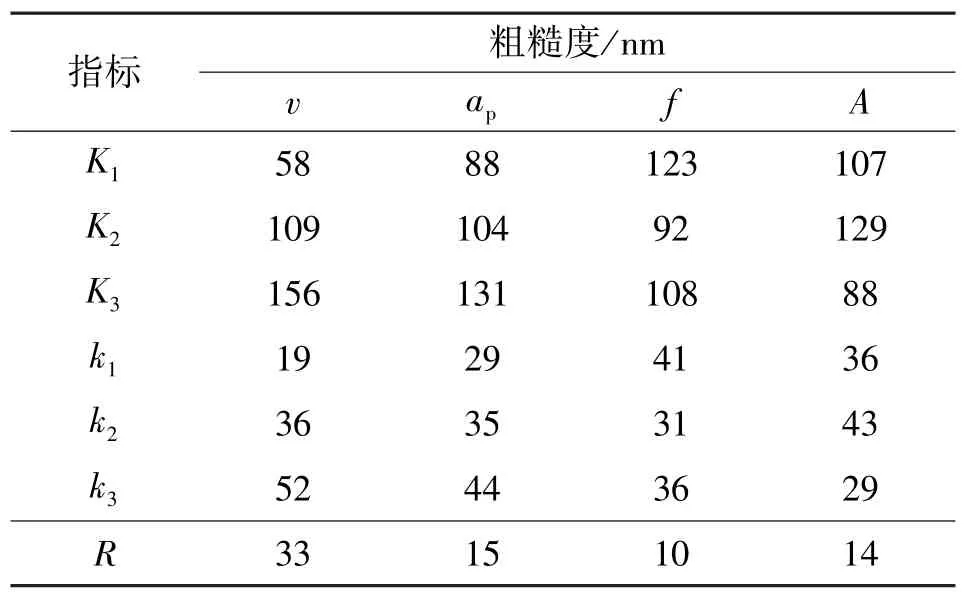

首先以加工后表面粗糙度值为考核指标进行极差分析, 结果如表4 所示。

表4 以表面粗糙度为目标的极差分析结果Tab.4 Range analysis results with cutting force as the target

由表3 可以看出: 极差值R从大到小依次为33、15、 14、 10, 所对应的影响因素分别为切削速度、 切削深度、 振动幅度、 进给速度。 因此刀具的切削速度对超声振动车削Ti6Al4V 的表面粗糙度值影响最大,其次为切削深度和振动幅度, 最后为进给速度。

根据表4 中每个因素第1、 第2、 第3 水平对应的总平均值k1、k2、k3, 得到各影响因素与超声振动车削加工表面粗糙度的关系。 其中的规律如下: 切削速度越快, 切削深度越深, 加工后表面粗糙度值越大, 加工表面质量越差, 切削速度和切削深度均与加工后表面粗糙度值呈正相关关系; 进给速度与加工后表面粗糙度值之间先呈负相关关系, 后呈正相关关系, 存在最优进给速度; 刀具振幅与加工后表面粗糙度值之间先呈正相关关系, 后呈负相关关系。 在4 种影响因素中, 切削速度对加工后材料的表面粗糙度值即表面质量影响最大, 且为正相关, 因此, 在超声振动车削Ti6Al4V 时, 在不影响加工进度的前提下, 应使用较小的切削速度。

2.2 各因素对切削力的影响

以主切削力、 进给抗力、 切深抗力为考核指标进行极差分析, 结果如表5 所示。

表5 以切削力为目标的极差分析结果Tab.5 Range analysis results with cutting force as the target

由表5 可以看出: 对于主切削力、 进给抗力、 切深抗力3 个指标, 极差值R的影响次序均为切削速度>切削深度≈刀具振幅>进给速度, 和对表面粗糙度的极差分析结果基本接近, 也是切削速度影响最大, 切削深度和刀具振幅影响居中, 进给速度对3 个切削力的影响最小。

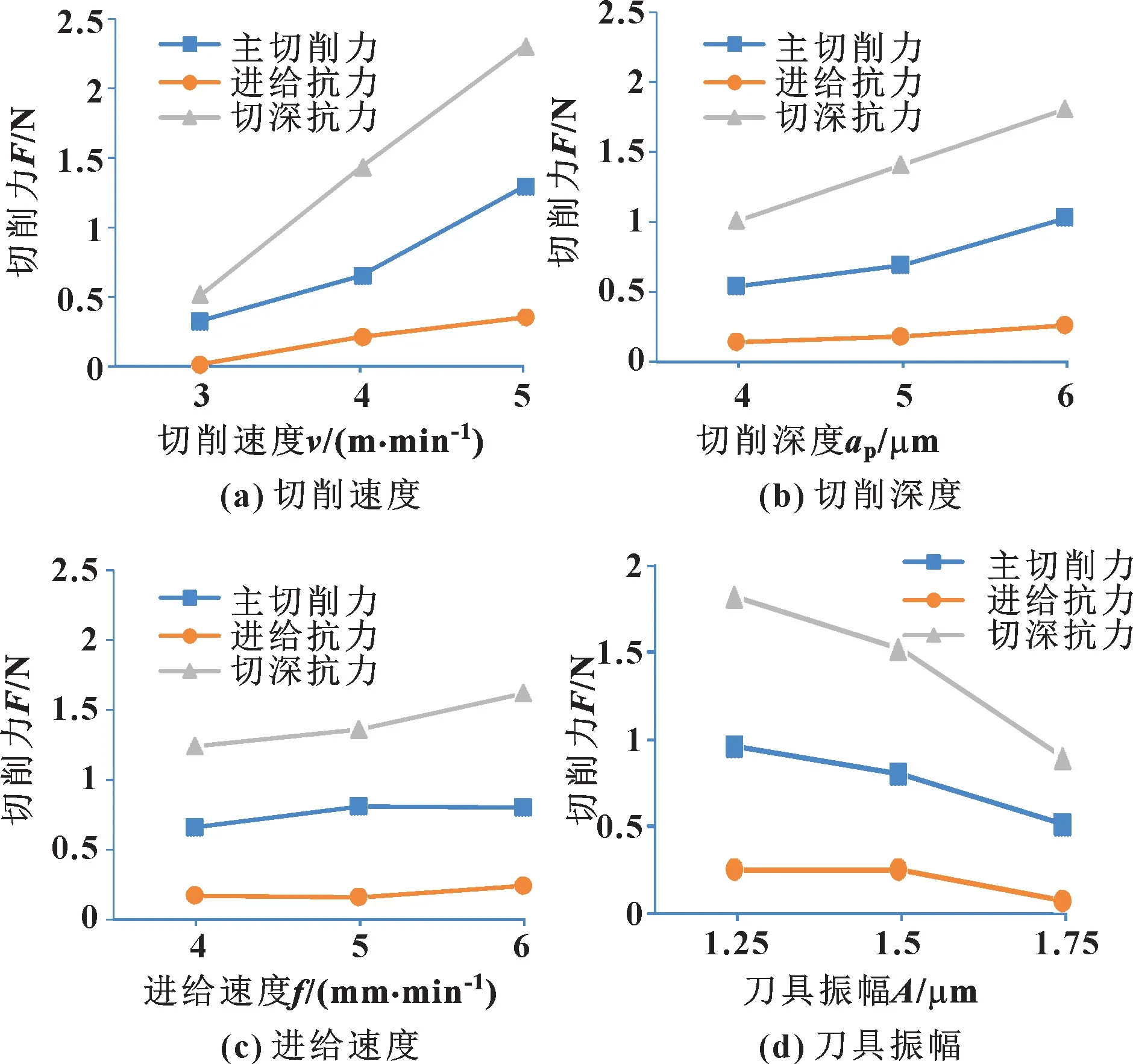

通过对切削力的极差分析, 也可得到各影响因素与主切削力、 进给抗力和切深抗力的关系。 如图3 (a)所示, 随着切削速度的增加, 切削力的3 个分量不断增大, 这是由于切削速度的增加使振动切削过程中刀具和工件之间的分离特性逐渐减弱, 越来越趋向于普通切削的状态, 切削力增加, 切削后工件表面质量变差。

图3 各参数对切削力的影响Fig.3 Impact of different parameters on cutting force: (a)cutting speed; (b) cutting depth; (c) feed rate;(d) tool amplitude

从图3 (b) (c) 可以看出: 切削深度和进给速度的增加同样也使得切削力不断增大, 但是其增长幅度相比切削速度小, 尤其是进给速度对切削力的影响小。 通过方差分析可得在显著性水平α=0.05 时, 进给速度对切削力没有显著影响。

从图3 (d) 可以看出: 刀具振幅对切削力的影响呈负相关关系。 其原因是在固定振动频率下, 随着刀具振幅的增加, 刀具与工件之间的分离特性更加明显, 这样就会减少刀具与工件接触的时间, 从而降低切削力。 但是刀具振幅与工件表面粗糙度不是单纯呈现负相关关系, 在第2 档水平的振幅下, 工件表面粗糙度反而增加。

3 切屑几何形貌观察

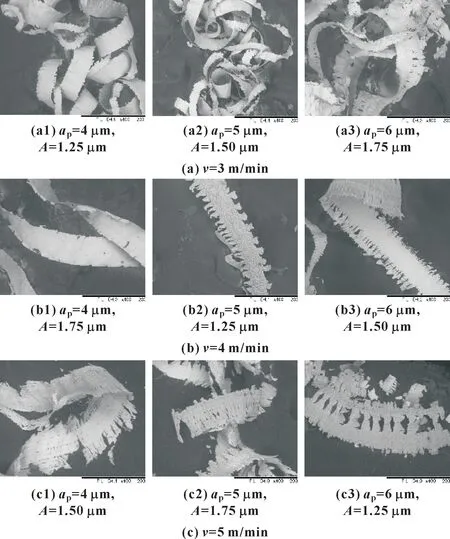

超精密切削产生的切屑非常微小, 观察切屑几何形貌有助于加深对超声振动超精密切削钛合金的认识和理解。 此试验中使用日立公司TM3000 扫描电镜(SEM) 对切屑进行观察。

图4 所示为9 组正交试验产生的切屑, 由前述可知: 对切削力和表面粗糙度影响最大的是切削速度,以切削速度为变量将切屑图分成3 组, 从图4 (a)可以看出: 当切削速度为3 m/min 时, 切屑形态仍为带状切屑, 且表面形貌较光滑平整。 当切削速度为4 m/min 时, 从图4 (b1) 可以看出在低切削深度和高刀具振幅的组合下, 切屑仍为带状切屑, 且切屑表面形貌较平整; 如图4 (b2) 所示, 当切削深度增加、刀具振幅减小时, 切屑两端出现规律性的锯齿, 说明振动切削理论上的优势被切削深度破坏了。

图4 切屑形貌Fig.4 Chip morphology: (a) v=3 m/min; (b) v=4 m/min; (c) v=5 m/min

当切削速度增加到5 m/min 时, 如图4 (c) 所示, 切屑呈散裂状, 已经无法形成带状切屑, 图4 (c3)的切屑在中间部位已经出现裂纹, 这种形态的切屑会极大地增加工件的加工表面粗糙度。

振动切削的临界切削速度vmax如式(1) 所示:

vmax=2πfA(1)

式中:f为刀具振动频率;A为刀具振动幅度。

将刀具振动频率80 kHz, 刀具振幅1.25、 1.5、1.75 μm 分别代入式(1) 中可得临界切削速度分别为: 37.7、 45.2、 52.8 m/min。

而试验中的切削速度分别为3、 4、 5 m/min, 远远小于临界切削速度, 但是当切削速度达到5 m/min时, 切屑的形态已经开始出现很明显的恶化, 说明在超精密切削钛合金的情况下, 即使切削速度远远小于振动辅助切削的临界切削速度, 也有其他原因使切削过程恶化, 降低加工质量。

4 结论

(1) 对于Ti6Al4V 的超声振动超精密车削加工,影响表面粗糙度的因素主要是切削速度, 其次为切削深度和刀具振幅, 最后为进给速度。 随着切削速度和切削深度的提高, 表面粗糙度也会增加, 表面质量恶化。 刀具振幅和表面粗糙度并不是简单呈负相关关系, 但是整体来看, 随着刀具振幅的提高, 表面粗糙度下降。

(2) 对超精密加工, 影响切削力的因素也主要是切削速度, 其次为切削深度和刀具振幅, 进给速度对切削力无显著影响。 切削速度和切削深度对切削力的影响都呈正相关关系; 而随着刀具振幅的提高, 切削力下降。

(3) 随着切削速度的增加, 切屑从带状切屑变成两侧呈规律性锯齿状的带状切屑, 进而发展成散裂状并且中间出现裂纹的切屑, 在刀具振幅下降的过程中, 以上现象更为明显。

(4) 在超声振动超精密车削钛合金过程中, 即使切削速度远低于传统公式中计算出来的临界切削速度, 切屑也会从带状切屑变成散裂状, 并且随着刀具振幅的减小, 切屑会在中间出现裂纹, 使得切削力提高, 增加工件加工表面的粗糙度。