透水混凝土配合比优化研究

李 峰,刘 翀,吴 涛,李政伟,石家旗,鲁洁新

(1.辽源市市政设施管理中心,辽源 136200;2.辽源市公用事业服务中心,辽源 136200)

透水混凝土路面的应用有效缓解了城市内涝,降低了城市热岛效应,对周围环境的保护作用十分明显[1,2]。透水混凝土作为一种环境友好型绿色建筑材料,因其具有良好的经济效益和环境效益使其广受青睐。透水混凝土通常由粗骨料、水泥、水、外加剂和掺合料按一定比例制备而成,因其不含细骨料或含有很少细骨料,故结构内部存在大量孔隙,这些孔隙结构使其具有了透水性能,但同时也导致其力学性能相对较差。随着全球气候的变化,强降雨天气以及长时间持续降雨天气逐渐增加,对于透水混凝土的透水性能要求也随之提高。

针对透水混凝土的强度和透水性能,众多学者开展了多方面的研究。研究表明水灰比一般存在最佳值,即水灰比过大或过小对强度和透水性能都有不利影响[3-5];在透水混凝土的配合比设计中,通常采用体积法计算各原材料用量,目标孔隙率是体积法设计配合比中的主要设计指标,对各原材料用量和透水混凝土性能有着直接影响[6,7];透水混凝土的骨料通常采用单一级配或间断级配,对于单一级配而言,随着骨料粒径的增大,抗压强度通常是逐渐下降,而透水性能则逐渐提高[8,9],因此选取合适的骨料级配十分重要;有研究表明,在混凝土中掺加适量纤维材料,能够有效提高混凝土的力学性能和抗裂韧性[10-12]。如何设计透水混凝土的配合比,使其具有更好的性能十分重要。鉴于此,选择正交试验方法,研究水灰比、目标孔隙率、骨料级配和玄武岩纤维对其抗压强度和透水系数的影响,并通过综合分析得到优化配合比,以期为透水混凝土的配合比设计和工程应用提供参考。

1 试 验

1.1 原材料

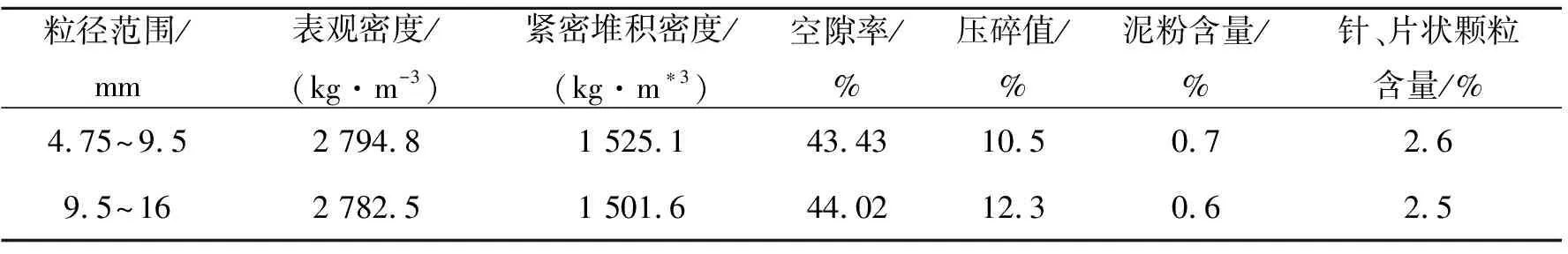

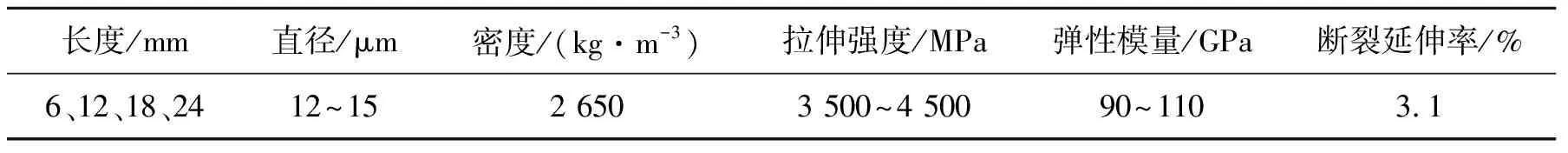

水泥采用PO42.5级普通硅酸盐水泥;天然骨料为沈阳地区石灰岩碎石,其物理性能指标如表1所示;纤维采用6 mm、12 mm、18 mm和24 mm四种长度的玄武岩纤维(BF),其物理性能指标如表2所示;减水剂为聚羧酸高性能减水剂;外加剂为某公司生产的SR生态砼增强剂,外观为灰色粉末状,所含有的成分特性使其能够提高透水混凝土的和易性和黏稠度,同时在一定程度上能够提高透水混凝土的力学性能和抗冻性。

表1 碎石物理性能指标

表2 玄武岩纤维物理性能指标

1.2 正交试验方案

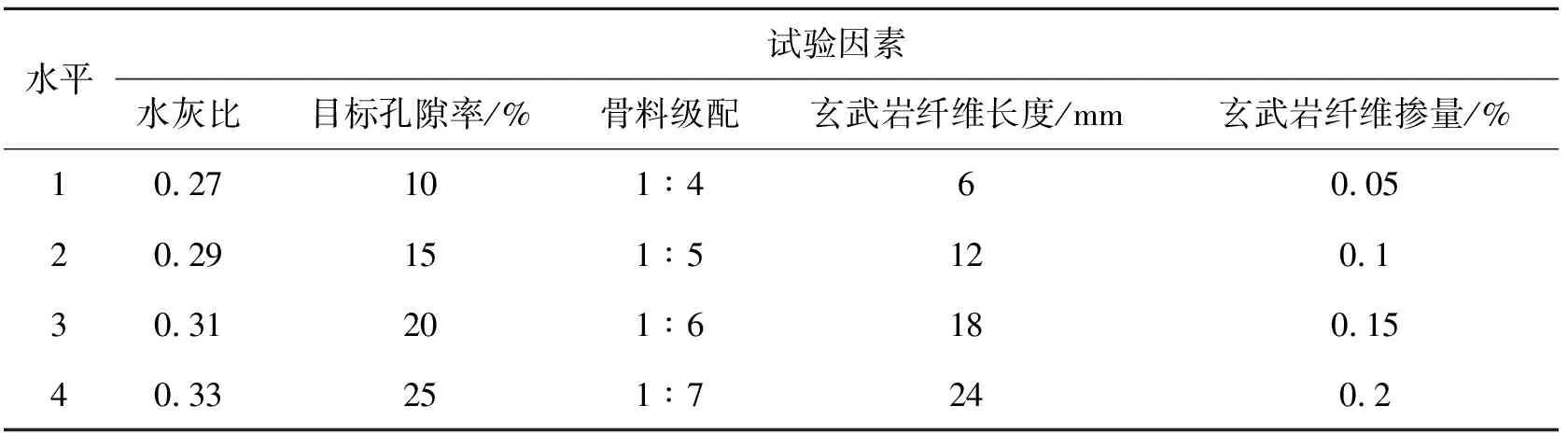

参照《透水水泥混凝土路面技术规程》[13]中配合比设计方法,并结合相关标准规范,进行透水混凝土配合比计算。试验以水灰比、目标孔隙率、骨料级配、玄武岩纤维长度和掺量为试验因素,每个因素均设置四个水平,采用五因素四水平的正交试验方案进行配合比设计,试验因素与水平见表3。其中骨料级配为4.75~9.5 mm粒径碎石与9.5~16 mm粒径碎石混合组成,二者以不同比例混合,分别为1∶4、1∶5、1∶6和1∶7(前者为4.75~9.5 mm粒径碎石,后者为9.5~16 mm粒径碎石)。

表3 试验因素与水平

1.3 试件制备及性能测试

按照表4透水混凝土配合比准备原材料,采用水泥裹石法制备试件,成型方法为插捣成型,具体操作步骤按照JC/T 2558—2020《透水混凝土》[14]标准中试件制作规定执行,试件尺寸为100 mm×100 mm×100 mm、100 mm×100 mm×400 mm和φ100 mm×100 mm三种规格。试件制备完成后放置于标准养护箱内养护28 d。

抗压强度和抗折强度测试方法参照GB/T 50081—2019《混凝土物理力学性能试验方法标准》[15]中规定试验;透水系数试验步骤参照JC/T 2558—2020《透水混凝土》[14]中附录A进行测试。依据体积法计算出各原材料用量,其中减水剂掺量为1%(水泥质量占比),增强剂掺量为2.5%(水泥质量占比),透水混凝土各原材料用量和试验结果如表4所示。

表4 透水混凝土各原材料用量与试验结果

2 结果与分析

2.1 力学性能分析

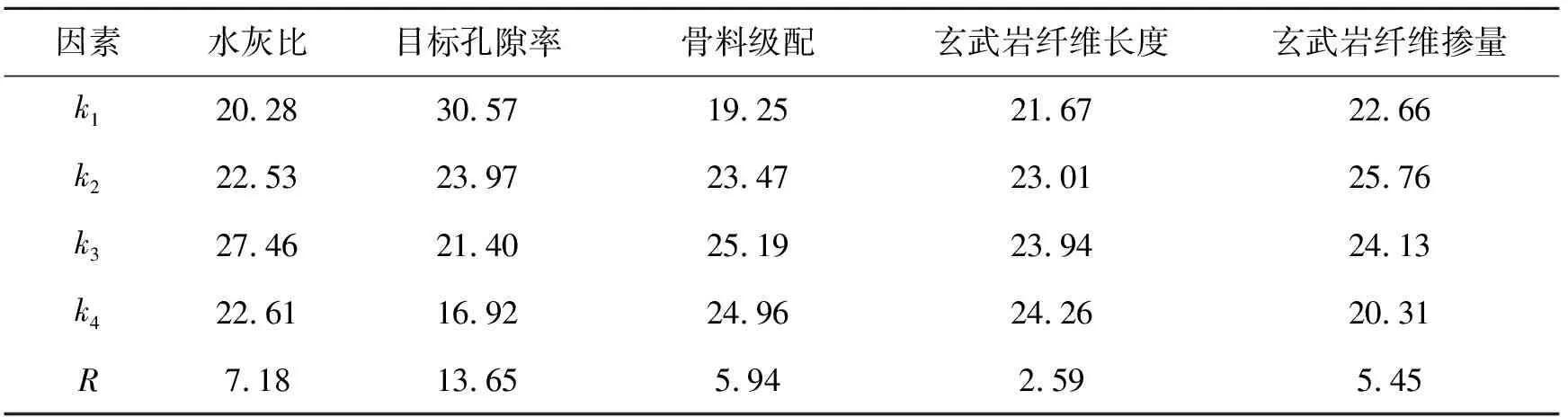

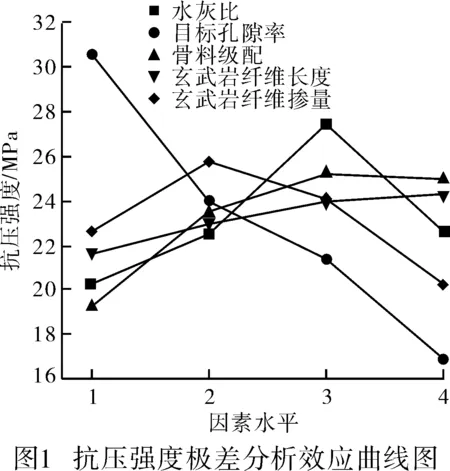

抗压强度通常用作衡量透水混凝土力学性能的基本指标,抗压强度的大小对工程质量和使用寿命有着关键影响。由表5可知,透水混凝土抗压强度的影响因素主次顺序为:目标孔隙率、水灰比、骨料级配、玄武岩纤维掺量、玄武岩纤维长度。

表5 抗压强度极差分析 /MPa

由图1可以看出,随着水灰比的增大,抗压强度先增大后减小,水灰比为0.31时抗压强度达到最大。当水灰比过小时,水泥颗粒不能充分水化,水泥浆体流动性较差不能均匀充分地包裹粗骨料,导致粗骨料之间的粘结力降低,同时结构内产生更多孔隙;在水灰比为0.31时,水泥浆体完全水化,拌合物流动性较好且能够充分包裹粗骨料,增强了骨料之间的粘结,进而提高了抗压强度;当水灰比过大时,水泥浆体流动性过大,致使部分浆体无法包裹粗骨料,在制备试件过程中浆体向下流动,在试件底部形成一定堵塞,这种不均匀分布的浆体包裹现象,使得骨料之间的粘结力各不相同,从而导致透水混凝土的抗压强度下降。

随着目标孔隙率的增大,抗压强度逐渐减小,由极差值大小可知目标孔隙率对抗压强度影响最大,当目标孔隙率由10%增加到25%,抗压强度降低了44.7%。在同一水灰比条件下,随着目标孔隙率的增大,水泥用量逐渐减少,水泥浆体无法完全包裹粗骨料,同时透水混凝土结构内部会产生更多孔隙,骨料之间的接触面积也相应减少,因此导致骨料之间的粘结力下降,进而使抗压强度降低。

随着骨料级配中9.5~16 mm粒径骨料的增多,抗压强度先增大后减小,当骨料级配为1∶6时抗压强度最大。当骨料级配为1∶4、1∶5时,4.75~9.5 mm粒径骨料较多,可能存在局部小粒径骨料聚集现象,即单一级配骨料相互支撑,导致局部强度低于混合级配部位,从而引起整体强度下降;当骨料级配为1∶6时,两种粒径骨料比例合适,小粒径骨料分布均匀,与大粒径骨料构成的骨架结构更紧密,增强了透水混凝土的骨架强度,因此表现出最大强度;当骨料级配为1∶7时,4.75~9.5 mm粒径骨料过少,骨架结构存在部分9.5~16 mm粒径骨料相互支撑现象,与骨料级配为1∶5时强度下降同理,单一级配构成部分强度相对较低,进而导致透水混凝土整体强度下降。

抗压强度随着玄武岩纤维长度的增加而增加。这是因为纤维能够填充结构的孔隙,进而增加结构的密实性,试件在发生破坏时纤维能够承担一定的拉应力,起到抑制破坏的作用;当纤维长度较短时,纤维无法与骨料形成有效的搭接,而随着纤维长度的增加,在水泥浆体的包裹下纤维与骨料之间相互搭接,形成传力纤维空间网格,这些相互搭接的纤维增强了基体的粘结力,进而提高了强度。当纤维长度由18 mm增加到24 mm时,抗压强度仅提高了1.3%,这说明当纤维长度达到一定程度时,再增加其长度对强度的提升已十分有限,试件的骨料粒径范围在4.75~16 mm之间,当玄武岩纤维长度为18 mm时已经可以在最大长度范围内的骨料之间形成搭接,故再增加纤维长度已无法明显提升强度。

随着玄武岩纤维掺量的增加,抗压强度呈现出先上升后下降的趋势,当掺量为0.1%时抗压强度达到最大。当纤维掺量过低时,形成的有效搭接相对较少,随着纤维掺量的增加,过量的纤维无法均匀分布在结构之中,因此出现纤维积聚成团现象,在纤维聚集处水泥浆体也会随之增多,这就导致水泥浆体分布不均,无法更好的包裹骨料,使得透水混凝土基体的粘结力降低,从而降低了强度。只有掺入适量的纤维才能有效增强基体的粘结力,延缓试件破坏时的应力集中,进而提高抗压强度。

2.2 透水性能分析

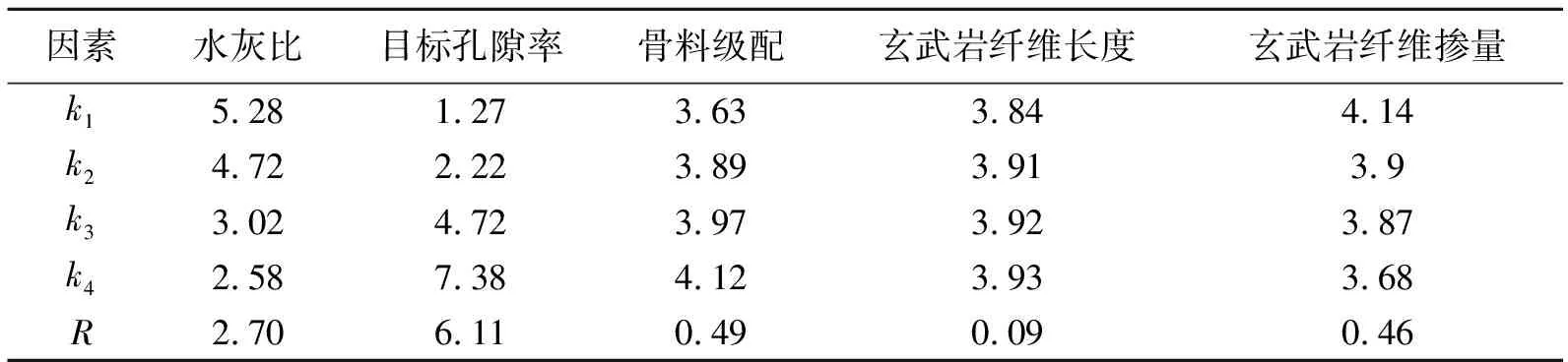

透水系数是衡量透水混凝土透水性能的基本指标,其大小直接反映透水混凝土透水性能的大小。在有关透水混凝土工程设计中,为适应不同场合的需求,确定满足要求的透水系数是工程设计的关键因素。

表6 透水系数极差分析 /(mm·s-1)

由表6中R值大小可知,透水混凝土透水系数的影响因素主次顺序为:目标孔隙率、水灰比、骨料级配、玄武岩纤维掺量、玄武岩纤维长度。透水混凝土结构内部贯通的孔隙具有透水功能,水可经由这些相互连通的孔隙向下流动。由图2可以看出,随着水灰比的增大,透水系数逐渐减小。透水混凝土的孔隙由水泥浆体包裹骨料相互挤压形成的,随着水灰比的增大,水泥浆体含量逐渐增多,水泥浆体的增多会填充原本的孔隙结构,导致孔隙面积减少,进而降低了透水性能。当水灰比过大时,富余的水泥浆体在成型过程中下沉堆积,造成试件底部孔隙堵塞,由此导致透水系数下降。

随着目标孔隙率的增大,透水系数逐渐增大,且目标孔隙率水平的变化对有效孔隙率影响十分显著。结合其变化趋势易知,目标孔隙率与透水系数二者之间存在良好的线性相关关系。在透水混凝土配合比设计中,随着目标孔隙率的增大,由体积法计算得到的水泥用量逐渐减少,水泥浆体减少导致无法充分包裹骨料,由水泥浆体、骨料和纤维组成的结构产生了更多的孔隙,提高了试件的透水性能。

随着骨料级配中9.5~16 mm粒径骨料的增多,透水系数逐渐增大。大粒径骨料占比的增加,致使骨料之间的接触点减少,进而增大了骨料之间的孔隙,但因为试验所选取的骨料级配比例整体变化不大,故而透水系数的增加幅度并不明显,在骨料级配由1∶4变为1∶7时,透水系数提高了13.5%。

玄武岩纤维长度的增加对透水系数有积极影响,而纤维掺量的增加对透水系数则是不利影响。纤维的掺入会填充部分孔隙,导致透水系数下降,随着纤维掺量的增加,堵塞孔隙的程度会更加严重;当纤维长度增加时,较长的纤维与骨料在水泥浆体的包裹下相互搭接,形成了更多的连通孔隙,同时纤维的存在可能使原本封闭的孔隙互相连通,因此表现出较长纤维增加了透水系数,但纤维长度的增加对孔隙率的提高较小,这是由于当纤维长度为12 mm时,已基本能够与骨料之间形成有效搭接,故在纤维长度增加时,有效搭接的数量提升有限,因此纤维长度的增加对透水系数的影响较小。

2.3 综合分析

试验以抗压强度和透水系数作为评价透水混凝土性能的主要指标,进行玄武岩纤维透水混凝土正交试验的综合分析。透水混凝土在实际工程应用中,应满足一定的强度要求,同时保证其具有足够的透水性能。因此综合分析中考虑抗压强度满足一般路用设计要求以20 MPa为基准,透水系数则取1 mm/s为基准。综合分析曲线如图3所示。

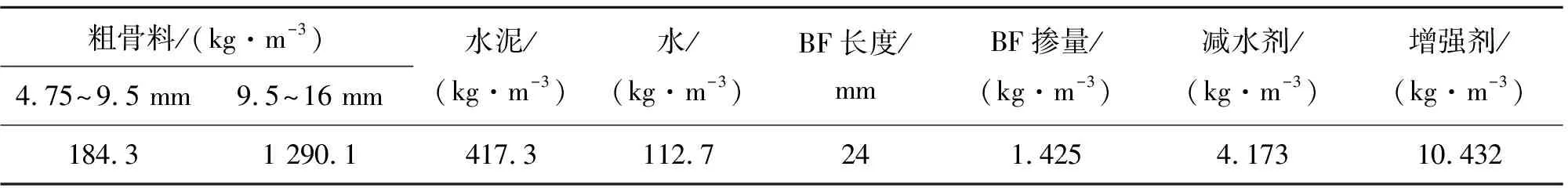

结合当前极端降雨天气频发,以及透水混凝土路用最低要求抗压强度大于20 MPa的前提下,选取透水系数最大值的因素水平。由图3可以看出,随着水灰比的增大抗压强度先增大后减小,而透水系数则逐渐减小,当水灰比为0.27时,满足抗压强度要求,且透水系数最大;抗压强度随着目标孔隙率的增大逐渐增大,而透水系数则是逐渐减小,二者呈现出明显的相反趋势,考虑抗压强度满足基准时可使透水系数达到相对最大,此时对应的目标孔隙率在20%~22%,可取整为21%;随着骨料级配的增加抗压强度先增大后减小,透水系数则逐渐增大,使透水系数达到最大时骨料级配为1∶7;随着玄武岩纤维长度的增加,抗压强度和透水系数均逐渐增大,因此取玄武岩纤维长度为24 mm;抗压强度是随着玄武岩纤维掺量的增加先增大后减小的,而透水系数则是逐渐减小,在纤维掺量为0.05%时透水系数达到最大。根据综合分析得到的各因素水平,计算透水混凝土的配合比,结果如表7所示。

表7 透水混凝土配合比

根据优化后的透水混凝土配合比制备试件,在标准养护28 d后测试得到其抗压强度为21.06 MPa,透水系数为7.12 mm/s。相比原正交试验组中,抗压强度在20~25 MPa范围时,透水系数最大为6.16 mm/s,此时抗压强度为22.07 MPa,由此可见优化后的透水混凝土,其透水系数明显提高,抗压强度仍满足要求。

3 结 论

a.目标孔隙率和水灰比是影响抗压强度的主要因素,骨料级配和玄武岩纤维的改变对强度的影响作用有限。水灰比、骨料级配和玄武岩纤维掺量均存在最佳值,正交试验中抗压强度最大为40.36 MPa,但此时透水系数仅为0.49 mm/s。

b.目标孔隙率和水灰比是影响透水系数最主要的因素,当目标孔隙率由10%增加至25%时,透水系数提高了481%,可见目标孔隙率对透水系数影响十分显著。骨料级配的增大可以提高透水系数,而玄武岩纤维的掺入则会造成透水系数下降,在掺入纤维的前提下,增加纤维的长度可以提高透水系数。

c.通过正交试验的综合分析,在满足抗压强度大于20 MPa的前提下,选取透水系数最大的因素水平,得到了水灰比为0.27,目标孔隙率为21%,骨料级配为1∶7,玄武岩纤维长度为24 mm、掺量为0.05%的优化配合比。根据优化后配合比制备得到的透水混凝土,能更好地适用当前的应用需求。