基于模糊逻辑的引信检测机械手视觉定位方法

张 安,马少杰,丁立波,张 合

(南京理工大学 智能弹药技术国防重点学科实验室,江苏 南京 210094)

随着军事科技的发展,现代战争对武器系统的可靠性要求越来越高,其中引信的出厂性能检测尤为重要。引信作为弹药的核心控制系统,在适当的时间和空间引爆战斗部,对实施精确打击与高效毁伤起到至关重要的作用[1]。随着我国工业能力高速提升,引信的生产也实现了从过去的小批量缓慢生产向大批量快速生产转变。一但引信生产质量存在问题,轻则造成安全事故和经济损失,重则在战场上因为弹药失灵失效而贻误战机,所以引信的性能必须得到保障。然而,引信的出厂检测技术仍然相对落后,对于引信电路,特别是小口径空炸引信电路由于其技术复杂、电路器件密集度高,人工检修精度和效率较低,传统的检测方法已无法满足几万发甚至几十万发引信快速检测的需求。因此,迫切需要研发一种引信自动化检测设备,降低工人劳动强度与检测成本,提高引信检测效率,保障检测的安全性与引信质量。

引信自动化检测的关键是机械手视觉定位的问题,关于该问题国内外学者做了大量研究。宁彤等[2]设计了一种智能草莓采摘机械手,可识别并提取草莓外部特征,自动进行草莓采摘作业。王华[3]设计了一种气动机器人视觉垃圾分拣系统,该系统通过气压控制的机械手定位和抓取。郑红梅等[4]设计了料片位姿视觉定位,利用图像识别检测料片位姿,机器人可以自动搬运料片。Ribeiro等[5]提出了一种新的机器人自主操作系统,该系统具有对不同对象进行概括的能力,并且具有较高的处理速度。Da Silva Santos等[6]提出了一种新的机器人化航空航天制造单元视觉伺服方法,实现了相机和2D光束扫描仪以及一维光束距离传感器的组合使用,该系统可以检测与飞机结构上的机械边界相关的特征,当机器人在执行目标任务时,为机器人运动控制提供指导,但是本文所研究的机械手需要识别目标底部的几何特征。

1 机械手自主对准视觉定位控制方法

1.1 机械手定位控制关键技术

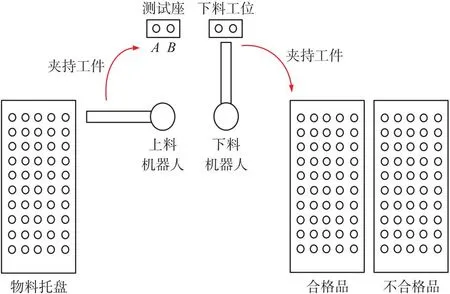

引信自动检测作业示意图如图1所示:上料机器人从引信托盘上夹持工件,将工件放置在测试台的测试座上。工件随设备回转至下料工位。下料机器人从下料工位测试座上夹持工件,将工件放在收集区。

图1 引信自动检测作业示意图

引信检测系统主要由自动传送系统和电性能检测系统构成。自动传送系统由环形导轨输送线、工业机器人、物料托盘、安全防护、自动控制及人机交互系统等构成。其主要功能如下:

(1)从待测品托盘中自动拾取2个引信,安放至上料工位测试台的测试座A和测试座B上。

(2)放置引信前,将引信绕中心轴旋转,使其底面检测点分布与测试座A/B的探针分布方向一致。

(3)每个节拍完成2个引信的放置,机器人可一次抓取2件同时放置。

(4)从下料工位测试台的测试座A和测试座B上抓取引信,根据收集区引信位置信息放入指定托盘。

本文所研究的引信底部有6个检测点,通过机械手实现与检测装置的6根探针对接。机械手末端执行器为气动吸附夹爪,可夹持引信运动至检测装置上方,夹爪可绕中心轴旋转,使检测点与探针对准以便压紧。机械手定位过程主要分为2个步骤:首先,机械手将引信的中轴线与检测装置的中轴线重合;然后,引信的6个检测点与检测装置的6根探针重合。引信检测作业整个操作过程完全由机械手自主完成,无需人工参与。

1.2 引信与检测装置的中心对准

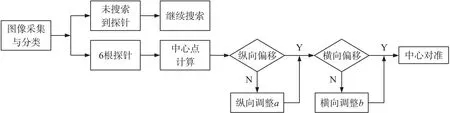

在机械手的定位过程中,由于设备的振动、磨损或环境干扰等因素会影响机械手定位的精度[7-9],因此需要判断偏差的方向和大小,以便进行相应的运动微调[10,11]。机械手末端安装有数字摄像机,通过视频监控系统获取引信与检测装置的相对位置信息,根据成像原理,引信与检测装置之间的位置关系可分为以下3种情况(如图2所示):(1)引信相对检测装置纵向偏移,设此时引信中轴线与检测装置中轴线的距离为a;(2)引信相对检测装置横向偏移,设此时引信中轴线与检测装置中轴线的距离为b;(3)引信中轴线与检测装置的中轴线重合,这种情况是目标位置。

图2 机械手位置控制示意图

通过图像处理计算得到偏移量,如式(1)所示,利用高斯函数构造滤波器,对待处理图像进行卷积运算后得到平滑图像。计算平滑图像强度梯度的大小和方向,提取x方向和y方向的梯度信息,换算得到2个方向上的偏移量。将2个参数转换为机械手关节运动控制参数,实现引信与检测装置的中心对准。机械手视觉定位控制流程如图3所示。

(1)

图3 机械手视觉定位控制流程图

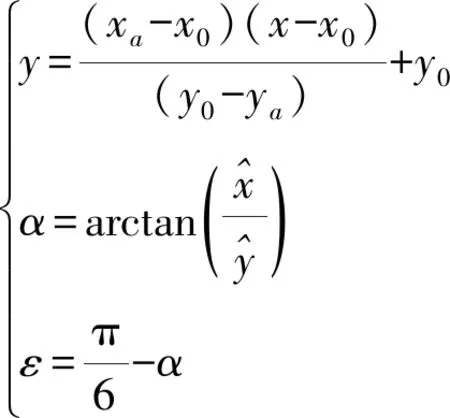

1.3 检测点与探针自动对齐

图4 引信旋转角度补偿示意图

(2)

2 仿真试验

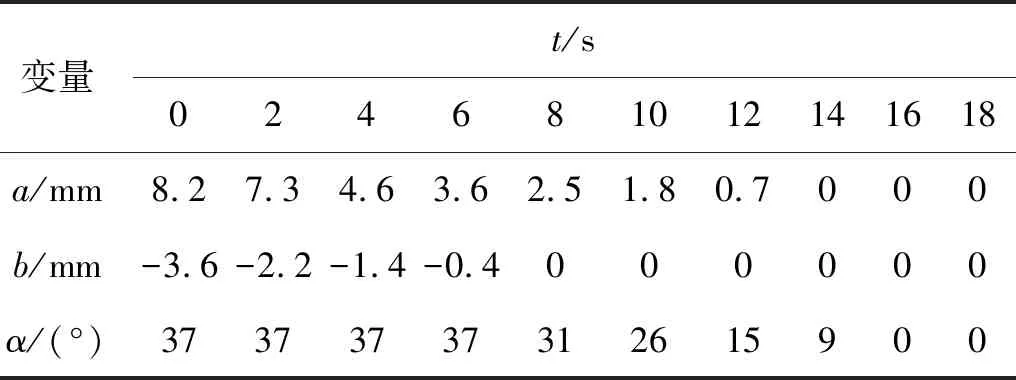

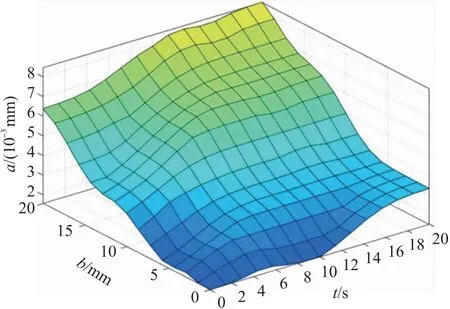

在MATLAB环境下进行了仿真研究,以验证本文提出的引信检测机械手定位控制算法的有效性,设计了一个二维模糊逻辑系统来控制机械手末端实现自主定位。通过视觉系统得到偏移量,以a(t)和b(t)作为模糊控制系统的输入,输出为机械手伺服控制命令,偏移量范围为0~30 mm,隶属度从100%变化到0,图5为对应的机械手输出三维图形。将模糊程序转换成实时代码并下载到单片机中,然后单片机将基于模糊控制规则运行机械手。记录机械手自主定位过程中偏移量和偏差角的信息如表1所示。

表1 偏移量和偏差角的变化情况

图5 模糊逻辑系统仿真结果

从仿真结果可以看出,以引信的偏移量和偏差角作为控制变量,所设计的二维模糊逻辑控制器可以得到机械手运动控制参数,并用于机械手的自主定位控制,验证了基于模糊逻辑控制的引信检测作业机械手视觉定位控制算法的有效性和时效性。

3 现场作业试验

为了进一步验证基于模糊逻辑的引信检测机械手定位控制算法的工程实用性,通过对机械系统、电气系统和软件系统的集成设计,研制出了引信全流程自动化检测系统物理样机,在南京理工大学智能弹药技术国防重点学科实验室进行了现场操作试验。机器人上下料作业如图6所示,首先机器人运动至物料托盘上方,自动识别并抓取2个引信,然后运动至上料工位测试座上方,再将引信绕中心轴旋转,随后将引信放置到测试座上紧固,此时检测装置探针向上伸出,与引信底部检测点对接。下料机器人原理与上料机器人相同,将测试完成的引信从下料工位上夹取,通过判定指令(合格/不合格)将引信放置到收集区指定位置。

图6 引信检测机器人现场试验

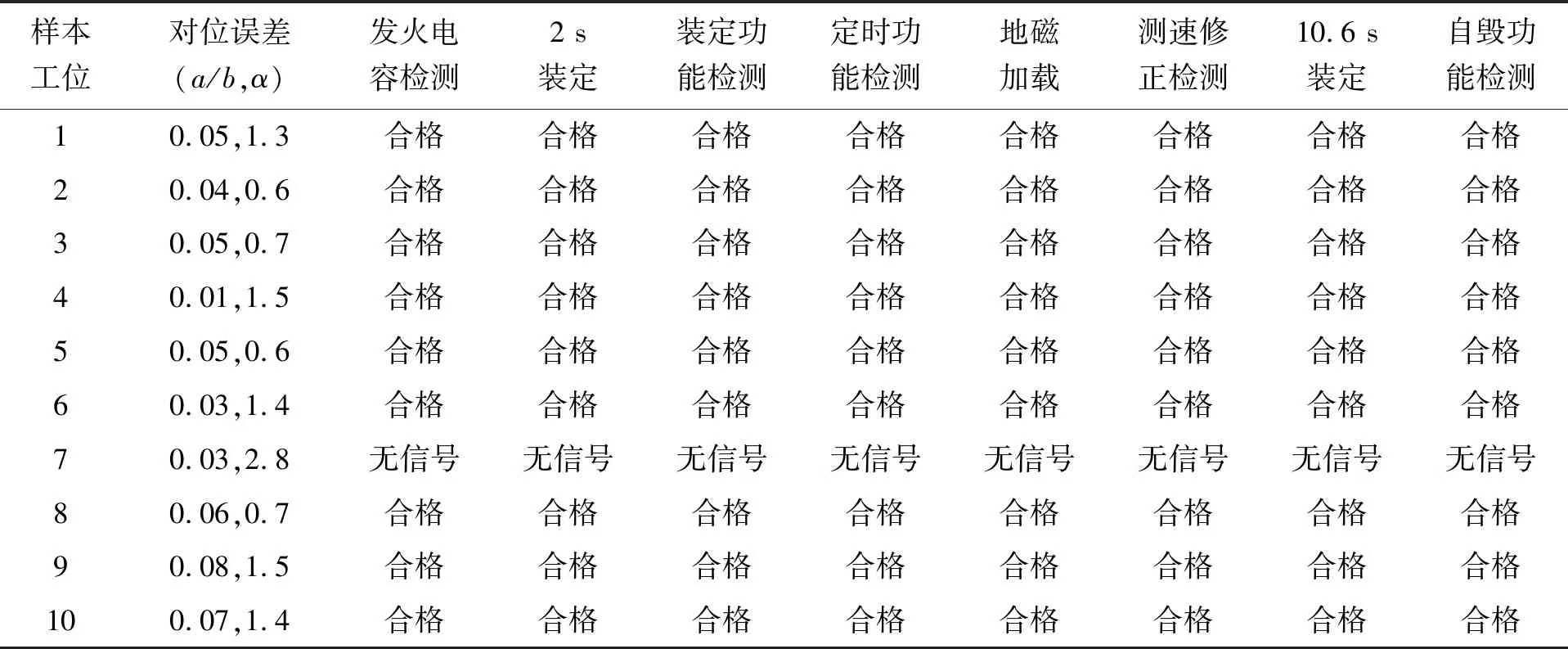

本文所开发的引信检测机械手定位精度为0.1 mm,检测点直径比探针直径大0.2 mm,所以实际检测过程中允许的偏移量与偏差角的对位误差分别为±0.1 mm、±2.5°。在此误差范围内,机械手可将引信放置于测试座,引信可正常检测;若超出此误差范围,则探针伸出受阻,检测装置无法为引信供电并与其通信,在下一工位亦无电流信号与通讯信号,此时告警指示灯提示,中控显示屏显示故障详情并记录。

从机器人操作过程可以看出引信检测点与探针的自主对准动作光滑且稳定,整个自动检测系统和机器人动作同步,各工位具备联锁、安全防护装置、告警指示等信号,系统运行高效且安全。为了进一步验证引信检测系统的工程实用性,抽查了10发引信样本检测数据,试验结果记录如表2所示。

表2 引信全流程自动化检测输出结果

试验结果显示,引信样本7偏差角超出允许误差范围,导致后续工位无信号,究其原因为引信底部检测点破损,对机械手视觉定位造成影响。其他样本在各工位均有检测结果。这表明在实际检测过程中,机械手对位误差在允许误差范围内时,不会对引信检测结果造成影响。因此,本文提出的基于模糊逻辑的引信检测机械手定位控制算法具有较强的工程实用价值,可以应用到工业生产中。

4 结论与展望

(1)提出了一种基于引信自动化检测系统的机器人操作平台,通过机械手每个关节的协调运动,可以实现引信的抓取、对准和放置。

(2)设计了基于模糊逻辑的引信检测机械手视觉定位控制算法。通过对位置参数的动态调整,可以获得最优的机械手运动控制参数,优化机械手的运动。

(3)通过系统集成设计,开发了引信全流程自动化检测系统物理样机。通过仿真和现场运行试验验证了机器人机构、运动控制和引信检测方法的有效性和工程实用性。该方法不仅保证了工人的人身安全,并且检测效率比人工检测提高了3倍多,首次实现了小口径灵巧引信全流程自动化检测。

引信检测作业是一个复杂的多物理场耦合系统,虽然当前对引信检测作业机械手的构型、控制和平台等方面研究取得了阶段性进展,降低了工人劳动强度与检测成本,提高了引信检测效率,保障了检测的安全性与引信质量。但是,要满足复杂多变的检测环境以及多种引信型号的检测需求,还有许多关键技术要突破。后续的研究将紧跟科技前沿动态,如智能车间、智能制造、数字孪生和物联网等,进一步提高引信检测的智能化程度,更好地服务于国防现代化建设。