基于参数化建模的负泊松比微结构性能分析与优化

王义成,赵 颖,李云伍,王月强,郝纪波

(1.西南大学 工程技术学院,重庆 400715;2.长安汽车研发中心,重庆 400021)

负泊松比材料最早由Lakes教授提出,它是一种具有负泊松比特性的新颖泡沫结构[1]。负泊松比微结构材料具有优异的力学性能、良好的吸能特性和轻质特性,在汽车、航空等领域得到了广泛应用[2]。特别地,其内部中空的特点,使其具有高可设计性[3],在轻量化、传热性、隔音降噪和碰撞安全性等方面具有卓越表现[4]。

在负泊松比微结构设计过程中,数值分析模型是非常重要的部分,但创建分析模型通常需要花费大量时间,繁琐且复杂。杨泽水等[5]通过ABAQUS/Explicit 软件建立了三维星型结构模型,分别探究了不同的冲击速度和角度对星型结构的影响规律。Chen等[6]根据圆形负泊松比超材料结构的半径、韧带长度和环与韧带的截面积等几何特征,采用传统有限元分析方法,创建了多组有限元模型。同样地,Liu等[7]采用有限元软件,分别建立了矩形管周期夹芯结构在准静态压缩和低速冲击工况下的多组三维有限元模型,并对其进行详细分析。

上述研究通过传统仿真建模方法建立有限元模型,过程重复、冗长且复杂,因此,参数化建模方法应运而生。王源隆[8]采用MATLAB和ABAQUS软件,通过编写有限元软件的求解文件,建立了负泊松比缓冲块的参数化模型。周冠[9]采用MATLAB与LS-DYNA软件,利用MATLAB直接编写k文件再调用有限元软件求解,创建了负泊松比微结构参数化模型,并将其应用于车辆吸能部件的优化设计。然而,上述方法要求用户灵活运用编程思维和熟练掌握有限元软件求解文件结构,且对于复杂三维模型的建立具有局限性。

此外,在负泊松比微结构应用与优化设计过程中,通常涉及大量只改变试验水平的重复性试验,耗费时间。赵颖等[10]通过改变10组支撑条的结构参数,对负泊松比非充气轮胎结构进行优化设计。赵宏宇[11]通过改变内凹六边形单胞的结构参数,对新型负泊松比B柱的综合性能进行优化。

由于双箭头负泊松比微结构具有三维结构且拓扑结构规则可控制,极大地扩展了负泊松比结构的应用前景[12-14]。基于此,本文以双箭头负泊松比微结构为研究对象,基于ABAQUS二次开发,设计了针对双箭头负泊松比微结构的参数化建模图形用户界面(Graphical user interface,GUI),该界面可灵活切换beam、shell、solid不同单元类型及二维、三维有限元模型,为验证二次开发所建立有限元模型的准确性,采用3D打印方法制造了样件,并对样件开展准静态压缩试验。此外,基于ABAQUS参数化平台,以比吸能最大、峰值力最小为目标,对双箭头负泊松比微结构的吸能特性进行优化设计。

1 双箭头负泊松比微结构参数化建模

1.1 双箭头负泊松比微结构参数化设计

双箭头负泊松比微单胞结构示意图如图1(a)所示,单胞结构为对称结构,长元胞壁的长度为L,长元胞壁与短元胞壁的宽度分别为TL和TM。长元胞壁与对称轴之间的夹角设定为θ1,短元胞壁与对称轴之间的夹角为θ2,水平胞壁的长度为n,胞壁厚度为b,三维单胞是由二维单胞绕单胞结构对称轴旋转90°得到,如图1(b)所示。

图1 双箭头负泊松比微结构示意图

1.2 基于参数化建模的GUI二次设计

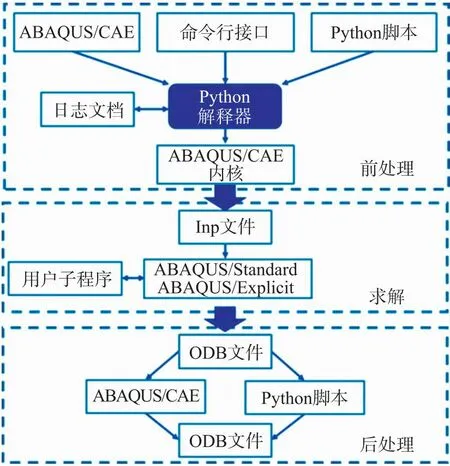

ABAQUS软件结构框架如图2所示,ABAQUS提供二次开发的接口分别是基于FORTRAN开发的用户子程序和基于Python开发的前处理程序,数据类型采用Python前处理接口下的MDB模型数据和ODB计算结果[15,16]。

图2 ABAQUS结构框架图

ABAQUS软件的对话框构造器可方便快速地设计GUI,其界面如图3所示。飞出按件、树控件等复杂程序需在源程序中创建,采用对话框构造器,设计针对双箭头负泊松比微结构的自动建模GUI,如图4所示,从图4中可看出,双箭头负泊松比微结构的结构参数可直观展示于GUI上,用户在GUI中可直接进行数据交互,省略了繁复程序的编写。

图3 ABAQUS对话框构造器

图4 双箭头负泊松比结构GUI

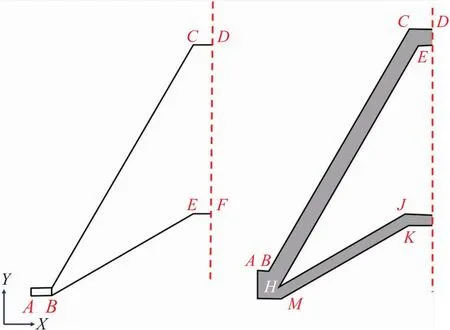

继而,对双箭头负泊松比微结构进行参数化处理,考虑其高对称性,选取一半双箭头型单胞结构进行分析,选取6个单胞控制参数L、θ1、θ2、TL、TM、n,如图5所示为双箭头负泊松比微结构beam单元与shell单元的几何定位示意图。

图5 双箭头负泊松比微结构beam单元与shell单元几何定位

以双箭头负泊松比微结构shell单元为例,通过结构关系易得:A(0,0)、B(n/2,0)、C(n/2+Lsinθ1,Lcosθ1)、D(n+Lsinθ1,Lcosθ1),根据几何关系,可获得直线HE、HJ、MK的方程

(1)

(2)

(3)

根据上述直线方程交点及几何关系,获得其他定位点的坐标如下

(4)

(5)

(6)

J(tanθ2(Ky+TM-Hy+Hx/tanθ2),Ky+TM)

(7)

(8)

式中:Hx、Hy分别代表H点的横坐标与纵坐标,Ky代表K点纵坐标。

继而,将双箭头负泊松比微结构的二分之一单边定位点依次连接;通过对称轴的镜像对称,绘制单胞草图,将单胞草图根据用户需求进行数量阵列得到多胞草图;最终,生成完整的二维双箭头负泊松比微结构shell单元有限元模型。其中,单胞复制平移的水平距离dx与竖直距离dy分别表示如下

dx=2(n+Lsinθ1)

(9)

(10)

将上述几何关系在ABAQUS自带集成开发环境中转化为内核程序,输入参数与ABAQUS GUI输入参数实现数据交互,对话框构造器所设置的数据类型应与实际输入参数的数据类型一致。将内核文件设置完成并保存后,在保存插件路径中重新打开ABAQUS/CAE界面,其任务栏Plug-ins中会出现所设计的插件。

对于beam单元类型,微元胞的胞壁宽度和厚度由其截面属性定义,shell单元和solid单元的胞壁厚度分别由壳单元的截面属性与实体部件拉伸尺寸确定。基于上述建模过程,创建双箭头负泊松比微结构的GUI参数化建模界面,快速精准地根据设计参数建立二维双箭头负泊松比微结构的有限元模型,不同结构参数beam、shell单元类型下的二维双箭头负泊松比微结构有限元模型分别如图6所示。

图6 beam、shell单元类型下的二维负泊松比微结构有限元模型

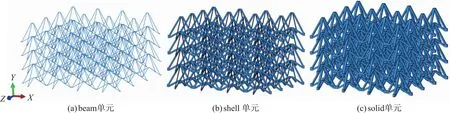

基于所建立的双箭头负泊松比微结构二维有限元模型,相应的三维模型可在ABAQUS assembly模块中插入对应数量3D单胞,再通过平移旋转获得:首先,通过草图获得2D单胞,再将2个2D单胞插入assembly模块中并将其中一个单胞绕对称轴旋转90°且与另一个单胞正交,继而生成3D单胞;其次,在X、Y、Z方向上设置不同的3D单胞;最终,将所有分离的单胞通过merge命令,获得完整的三维双箭头负泊松比微结构有限元模型。采用beam、shell、solid单元类型所建立的三维负泊松比微结构有限元模型分别如图7所示。

图7 beam、shell、solid单元类型下的三维负泊松比微结构有限元模型

网格质量直接影响了有限元分析结果的准确性,通过Python程序预先对双箭头负泊松比微结构参数化模型进行分解可有效提高网格质量,如图8所示,直接对模型划分网格会生成不规则区域,先对模型分解会产生边界约束,分解后再划分网格能有效提高网格质量。

图8 模型分解前后的网格划分质量对比图

基于此,以双箭头负泊松比微结构的准静态压缩工况为例,根据不同工况输入材料属性、分析步、网格大小、约束形式和加载方式等相应参数,如图9所示。

图9 双箭头负泊松比微结构准静态压缩的参数设置界面

基于上述参数化建模,编写插入对应尺寸的刚性墙并在assembly模块下根据几何定位完成装配的Python程序,再设计其他模块下的参数设置程序;其次,在ABAQUS对话框构造器中完成其他输入参数的输入界面设计,并在其内核文件设置对应参数使其关联;最后,添加job提交运算命令完成计算。若需继续提交其他参数模型的计算,只需在GUI中输入对应参数即可。

1.3 参数化有限元模型验证

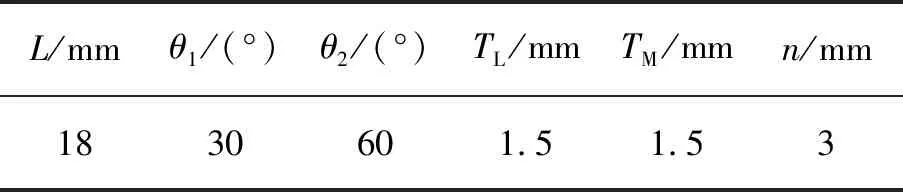

为验证基于ABAQUS GUI二次开发所建立的参数化有限元模型,采用3D打印技术制作9×9×9的三维双箭头负泊松比微结构模型,并对其进行准静态压缩试验。3D打印模型的尺寸如表1所示,基体材料选用树脂,密度为1.14 g/cm3,弹性模量为2 200 MPa,泊松比为0.41,屈服强度为95 MPa。参数化有限元模型的网格划分尺寸为0.5 mm,底部刚性墙自由度设置为全约束,顶部刚性墙施加轴向载荷并约束了除轴向位移的其他自由度。

表1 3D打印模型尺寸

采用MTS E45电子万能试验机对双箭头负泊松比微结构样件开展准静态压缩试验,试验台架压缩速度设置为 2 mm/min,可获得不同应变下的双箭头负泊松比微结构变形模式,如图10所示。

同时,可获得该双箭头负泊松比微结构的应力-应变曲线,将参数化有限元模型的仿真结果与试验结果对比,如图11所示,从图中可看出参数化建模得到的应力-应变曲线与试验曲线变化趋势一致,变形模式基本相同,均呈现“压缩-收缩”的负泊松比特性。应力-应变曲线可划分为弹性区、平台应力区、平台应力增强区和密实区。当微结构变形处于弹性区时,微元胞的胞壁连接处发生形变,胞壁与对称轴夹角增大呈现负泊松比特性;进入平台应力区后,微元胞逐层坍塌进入稳定的吸能阶段,随着微元胞继续压缩,元胞壁坍塌相互接触,结构所受应力大幅提升,形成平台应力增强区;当每层元胞完全失效后进入密实阶段,应力陡然上升。基于以上分析可以看出,所提出的基于ABAQUS二次开发的GUI参数化建模方法精确可靠,该方法在提高建模仿真效率的同时满足仿真精准度和正确性。

图11 参数化建模仿真分析与试验应力-应变曲线对比

2 基于参数化平台的双箭头负泊松比微结构多目标优化设计

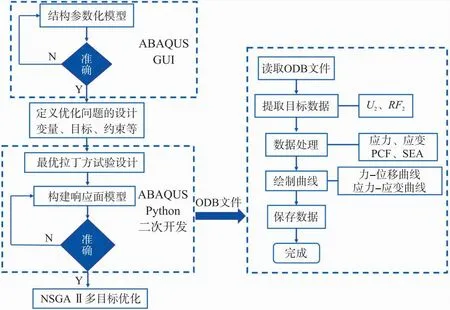

基于上述参数化平台,对冲击工况下的三维双箭头负泊松比微结构进行多目标优化设计,优化设计流程图如图12所示。

图12 多目标优化设计流程图

不同应用场景下,负泊松比微结构需具有不同的性能要求,其中,冲击过程中的峰值力(Peak collision force,PCF)与单位质量吸能(Specific energy absorption,SEA)是评价结构冲击性能的重要指标[17],两者表达式如下

PCF=maxF(x)

(11)

(12)

式中:F(x)代表瞬时碰撞力;ε代表应变;εd代表密实应变;σ(ε)代表应力-应变函数;ρs代表材料密度;ρr代表相对密度

(13)

式中:ρN代表材料等效密度;ρM代表基体材料密度;VN代表计算单元体积;VM代表基体材料体积。

以θ1、θ2、TL、TM为设计变量,初始值设置如下:θ1=30°、θ2=60°、TL=2.0 mm、TM=1.5 mm,以SEA最大、PCF最小为优化目标,优化模型表达式如下

MinPCF,-SEA

varθ1θ2TLTM

Subjected to:

20°≤θ1≤θ2≤90°

0.4 mm≤TM≤TL≤2.5 mm

(14)

2.1 双箭头负泊松比微结构优化设计

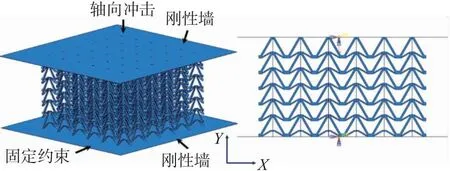

采用ABAQUS参数化平台对6×6×6双箭头负泊松比微结构开展多目标优化设计,所建立的三维参数化模型如图13所示,底部刚性墙自由度全约束,赋予顶部刚性墙沿Y轴负方向的冲击速度v=10 m/s。基体材料选用Q235,密度为7.81 g/cm3,弹性模量为210 GPa,泊松比为0.31,屈服强度为355 MPa。

图13 冲击工况下双箭头负泊松比微结构的参数化有限元模型

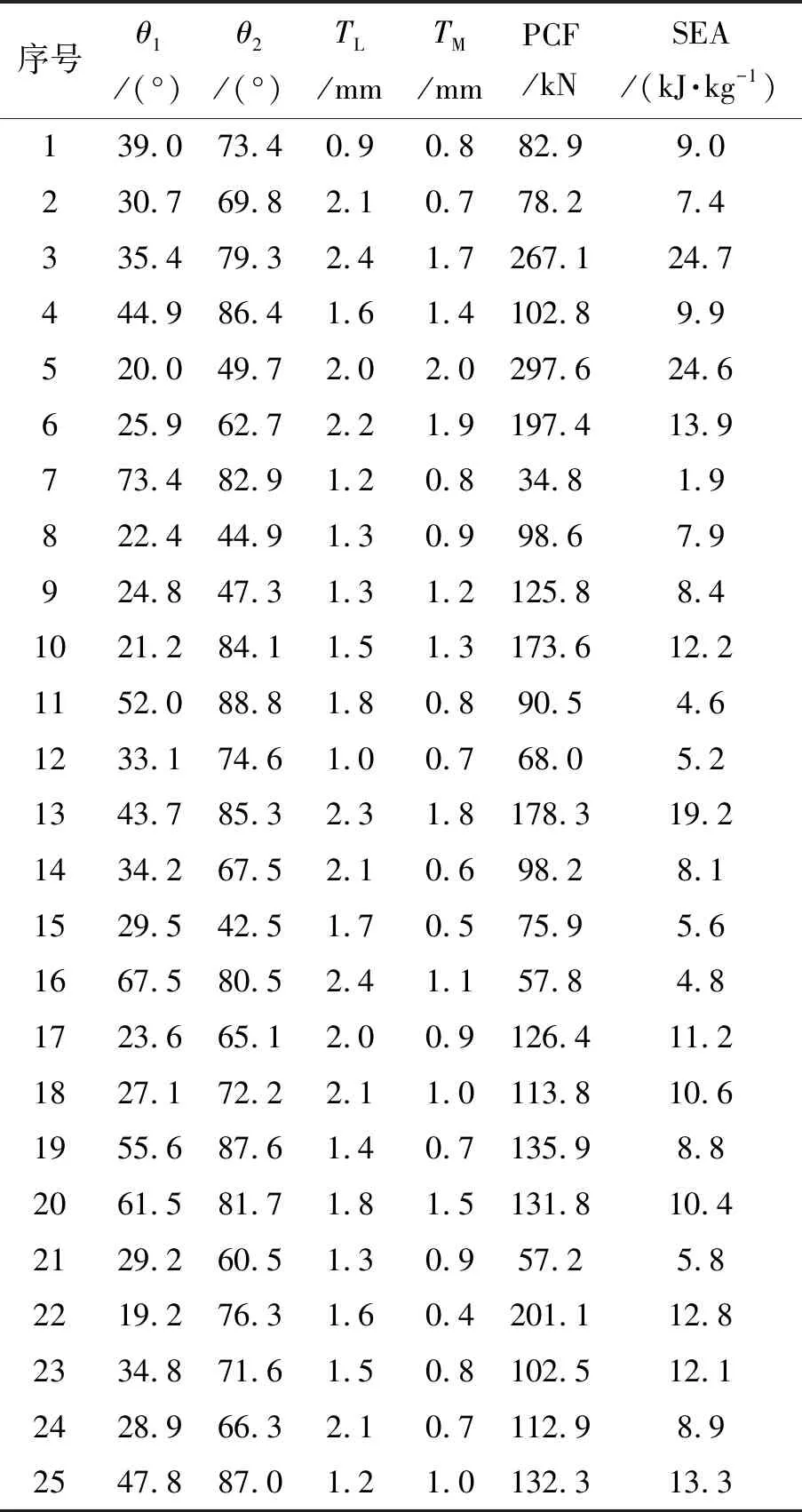

选用最优拉丁方试验设计方法对双箭头负泊松比微结构的θ1、θ2、TL、TM这4个单胞参数进行优化设计,得到最优拉丁方样本值,如表2所示。所创建的25组有限元模型均由ABAQUS参数化平台自动生成,只需将模型参数输入到Python脚本,再由ABAQUS/CAE运行脚本自动完成建模并提交计算。模型完成计算后,在Python命令中设计相应后处理程序访问读取ODB文件,先读取场输出下每一帧下的力和位移,再通过PCF和SEA的计算公式完成计算后输出。

表2 最优拉丁方样本值

2.2 多目标优化

选用二阶多项式响应面,得到双箭头负泊松比微结构的PCF、SEA响应面模型如下

PCF=727.686+13.7005θ1-28.005θ2-345.295TL+

0.128θ2TL-8.901θ2TM-32.532TLTM

(15)

SEA=111.925-0.531θ1-3.3475θ2-27.415TL+

0.967θ1TM-0.582θ2TL-0.739θ2TM-1.842TLTM

(16)

第二代非支配排序遗传算法NSGA-Ⅱ具有较高的Pareto前沿前进能力,且添加拥挤距离排序的方法来替代适应度共享的方法,从而避免探索集中于Pareto前沿的局部[18]。因而,采用NSGA-Ⅱ多目标遗传优化算法,根据解集设定满意度函数S如下

(17)

式中:ki表示权重系数;PCFmin、PCFmax代表解集中峰值力的最小值和最大值;SEAmin、SEAmax代表解集中单位质量吸能的最小值和最大值。

基于满意度函数S,经过200次迭代后,获得最优的微结构参数θ1=34°、θ2=76°、TL=2.3 mm、TM=1.4 mm,将具有最优结构参数的双箭头负泊松比微结构与优化前的双箭头负泊松比微结构,在冲击性能方面进行仿真分析和对比,结果如图14所示。从图14中可看出,相较于优化前的双箭头负泊松比微结构,优化后的双箭头负泊松比微结构的PCF降低了14.36%,SEA提升了33.72%。

图14 优化前后双箭头负泊松比微结构的冲击性能对比

3 结束语

本文采用ABAQUS二次开发方法对双箭头负泊松比微结构进行参数化设计,根据单胞拓扑参数设计GUI,并基于参数化平台对双箭头负泊松比微结构进行多目标优化,结论如下:

(1)依据几何特性构建相对坐标系,采用Python程序进行参数化设计;并利用对话框构造器设计GUI,以L、θ1、θ2等关键几何参数作为输入参数,分别构建参数化beam、shell、solid有限元模型,有效提高了建模效率。

(2)通过3D打印制作双箭头负泊松比微结构等尺寸样件,并对其开展准静态压缩试验,试验结果可知试验所得的应力-应变曲线、变形模式与参数化模型相吻合,验证了所建立参数化有限元模型的准确性。

(3)所建立的参数化平台可自动建立多组冲击工况下的双箭头负泊松比微结构有限元模型,通过自动读取ODB文件数据快速构建响应面模型,采用NSGA-Ⅱ多目标遗传优化算法对微结构的冲击性能进行优化,获得最优的微结构拓扑参数。并与优化前微结构的冲击性能进行对比分析,结果表明PCF降低了14.36%,SEA提升了33.72%。

本文利用二次开发手段在负泊松比微结构有限元分析的前处理和后处理过程中提高了分析效率,加快了优化进程,该参数化设计理念在类蜂窝负泊松比结构设计与参数优化上蕴含巨大的潜力,ABAQUS二次开发独特的数据交互性与程序灵活性可有效提升效率,为加快负泊松比微结构建模、性能分析与优化的速度提供计算平台。