破片模拟弹速度衰减规律试验研究

马 营,胡 杰,2,冯志威,杨 江,支凯艳,王昊东

(1.中国兵器工业试验测试研究院, 陕西 华阴 714200; 2.西安工业大学 机电工程学院, 西安 710021)

0 引言

破片战斗部在对付武器平台、防御工事和地面活动的有生力量上具有良好的毁伤效果[1]。在中越战争的一些战例中,破片的致伤比例高达90%[2]。破片毁伤原理是通过主装药爆炸驱动战斗部壳体产生高速破片,依靠其动能对目标进行毁伤[3-4]。因此在现代战争中新型武器平台的防护性能尤为重要。在材料的防护性能评估试验中,依靠战斗部爆炸产生真实的破片开展材料防护能力研究,成本比较高,战斗部爆炸产生的不同形状以及不同质量的破片对防护材料的毁伤效果也不相同,不便于对材料防护能力评估。对此,欧美等国提出了破片模拟弹(fragment-simulating projectiles,FSP) 的概念,用以替代不同形状的破片进行破片毁伤能力评估,并建立了相应标准[5-7]。

不少学者基于FSP破片在材料的防护性能方面开展了大量研究,赵晓旭等[8]采用12.7 mm弹道枪驱动FSP弹体对4 mm钢/12 mm芳纶纤维和5 mm钢/10 mm芳纶纤维2种结构的复合板进行弹速侵彻试验,研究了钢/纤维层合复合板对破片弹速侵彻防护性能的理论分析方法。黄晓明等[9]对纤维增强复合材料层合板与945钢组成的轻型装甲开展弹道试验,研究了纤维增强复合材料轻型装甲对高速FSP弹侵彻的防护性能。张霄[10]针对FSP 形、球形、圆柱形和立方体形破片,模拟了45°角侵彻945钢均质靶板过程,并且通过对比破片的弹道极限速度,获取了不同形状破片在不同着靶姿态下的侵彻性能规律。赵中南等[11]通过泡沫铝-弹丸(FSP破片)复合弹模拟联合载荷,探究了具备抗多发弹打击的蜂窝点阵—陶瓷复合装甲在冲击波与破片联合载荷下的防护性能。然而破片毁伤目标的效率不仅与破片的初始速度有关,而且与破片的飞行速度衰减特性有关[12]。在材料防护性能评估试验中,破片发射装置与被试目标相距一定的距离,直接测试破片冲击被试目标的着靶速度比较困难,通常采用测速装置测试破片飞行弹道线上某一点的速度来预判破片冲击被试目标时的着靶速度,因此为了能够准确的评判破片的着靶速度,需要明确破片在空气中飞行时的速度衰减规律。国内外不少学者针对破片飞行速度衰减规律进行了研究,但是对FSP破片的研究较少。Baker等[13]用传统阻力公式,给出了初速为2 530 m/s标准破片的速度-距离变化曲线。王卓等[14]通过对不同形状破片开展高速侵彻仿真研究,分析了高速破片侵彻液舱速度衰减特性。张华丽[15]根据预制破片飞行特点对球形破片、立方体破片、圆柱体破片的速度衰减规律进行了研究。李峰梅等[16]对不同海拔高度下破片速度衰减模型进行修正,并开展低气压情况下破片速度衰减特性试验。谭多望等[17]通过研究给出了战斗部小质量不同球形破片速度的衰减规律。

在开展材料防护性能评估试验时,为了准确预估破片着靶速度,本文中针对北约STANAG 4569标准《防护等级》中防护等级为5级规定的速度为(960±20)m/s 的FSP破片[18],通过试验和数值模拟相结合的方法,研究了其在9~27 m范围内的速度衰减特性,并且通过非线性拟合的方法建立FSP破片速度衰减模型,给出了破片飞行过程中的阻力系数范围。

1 试验测试

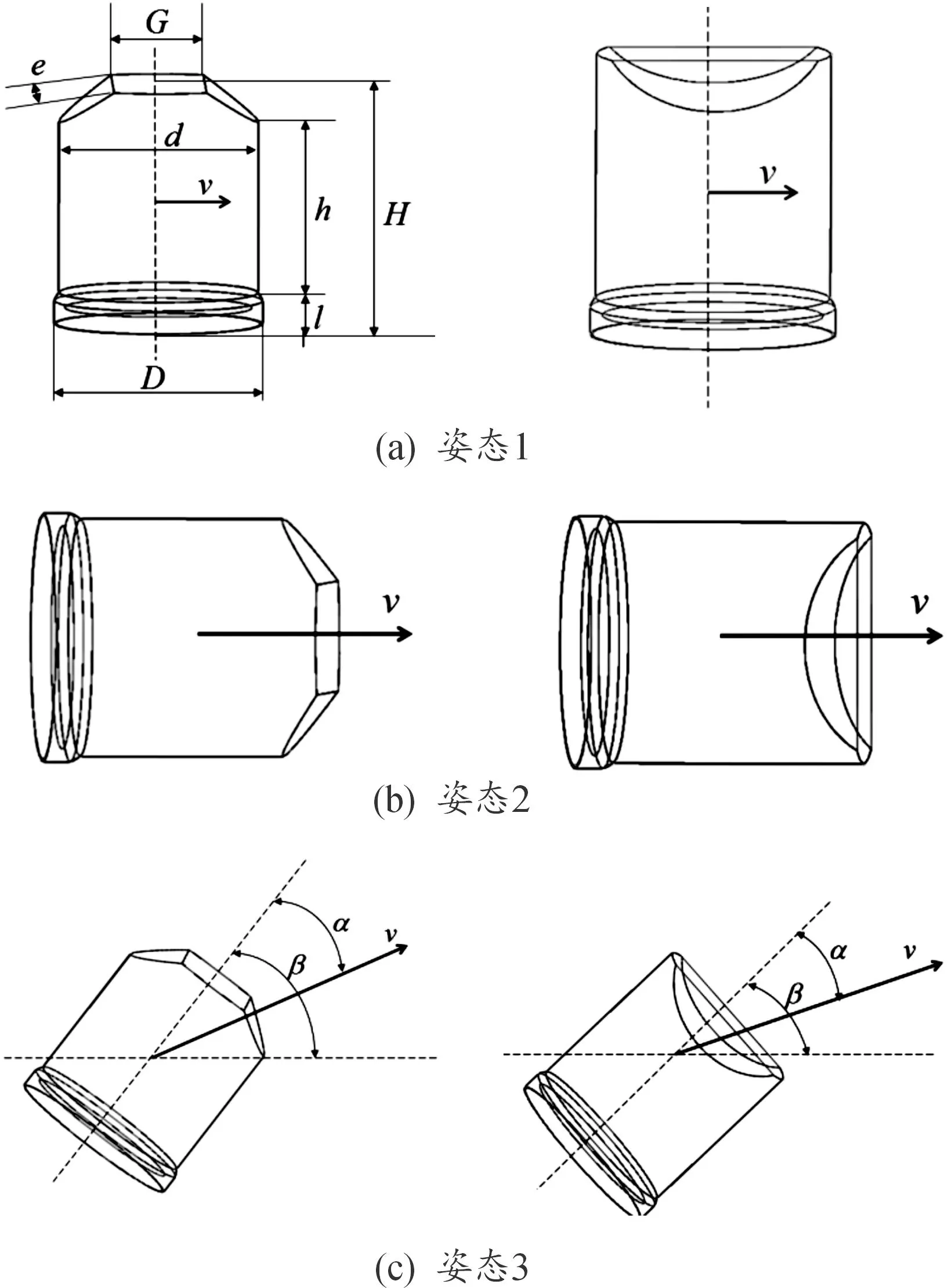

根据北约STANAG 4569 的要求[18]:防护等级是指在单独的炮弹爆炸情况下,武器平台有90%机会存活的能力。对炮弹产生的自然破片的防护性能进行评估时,可以采用发射装置发射破片模拟弹的方式进行试验研究,防护等级4~6级的部件验收试验强制用口径为20 mm的破片模拟弹,破片模拟弹按照北约 STANAG 2920《装甲材料和防护服弹道试验方法》中的规定进行设计[19]。本文中针对防护等级为5级(破片速度达到960±20 m/s,以90°打击车顶)的防护条件进行试验。FSP破片如图1所示,破片材质为40Cr钢,质量为53.8±0.26 g。

图1 破片尺寸及FSP破片

1.1 试验系统

试验采用30 mm口径弹道炮发射FSP破片,采用区截测速装置进行速度测试,破片速度通过2个靶距和破片经过2个靶时的时间差来计算。试验时破片测速系统如图2所示,主要由弹道炮、11个通断靶、计时仪及防护掩体等组成。计时仪型号为DT-Ⅱ型,测量精度为1 μs。在距离炮口8 m处布置靶1,其余靶间隔2 m布置。

1.2 速度测试

为了使获得的FSP破片速度衰减规律具有较强的适应性,采用不同装药量共发射了6枚破片,获取了5枚FSP破片的速度数据,破片速度-位移数据见表1,第2枚破片前3靶公用计时仪故障未测上数据,第4枚破片靶10连接线有问题未测上数据,计算出第4枚破片在26 m处的速度为936.99 m/s。

表1 FSP破片速度-位移数据

2 数值模拟

为了进一步研究破片飞行规律及其受力情况,采用ANSYS CFX对第一枚及第3~5枚破片进行空气动力学仿真分析。仿真分析时采用相对运动的方法,即:设定破片不动,对流体施加与破片大小相等、速度相反的入口流速,分析计算破片的阻力、升力、扭矩等数据,通过受力分析求解出破片的速度曲线。

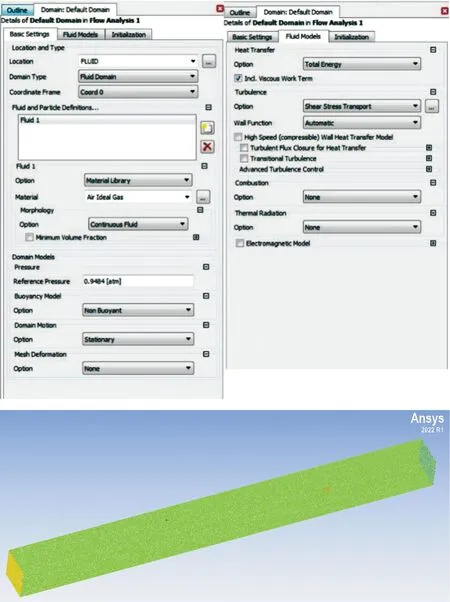

2.1 有限元仿真计算

将CAD中建立的破片模型导入ICEM CFD中,并且建立100倍破片直径的矩形流体域,划分非结构网格,利用分部网格控制对网格进行精细化设置,取尾翼部分的最小厚度0.2 mm 作为破片的网格划分尺寸,流体域网格取2 mm。仿真模型如图3所示。流体采用理想气体模型,对其施加 0.948 4 atm 的压强(此为试验靶场实测大气压强),温度取298.15 K。

图3 CFX仿真模型

对仿真模型的网格进行尺寸无关性分析,网格质量检验结果如图4所示,网格质量良好,大部分网格处于0.6~0.97之间,在流体分析中网格质量大于0.4时,计算一般是收敛的,由网格质量带来的计算误差可以忽略不计。

图4 网格质量检验图

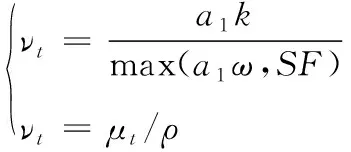

破片是超音速飞行,采用基于SST(shear stress transport)的k-ω湍流模型算法进行仿真分析。其控制方程为式(1)[20]:

(1)

式(1)中:F是一个混合函数,对于存在不合适假设的自由剪切流,用来约束壁面层的限制数,S是应变率的一个定估算值。

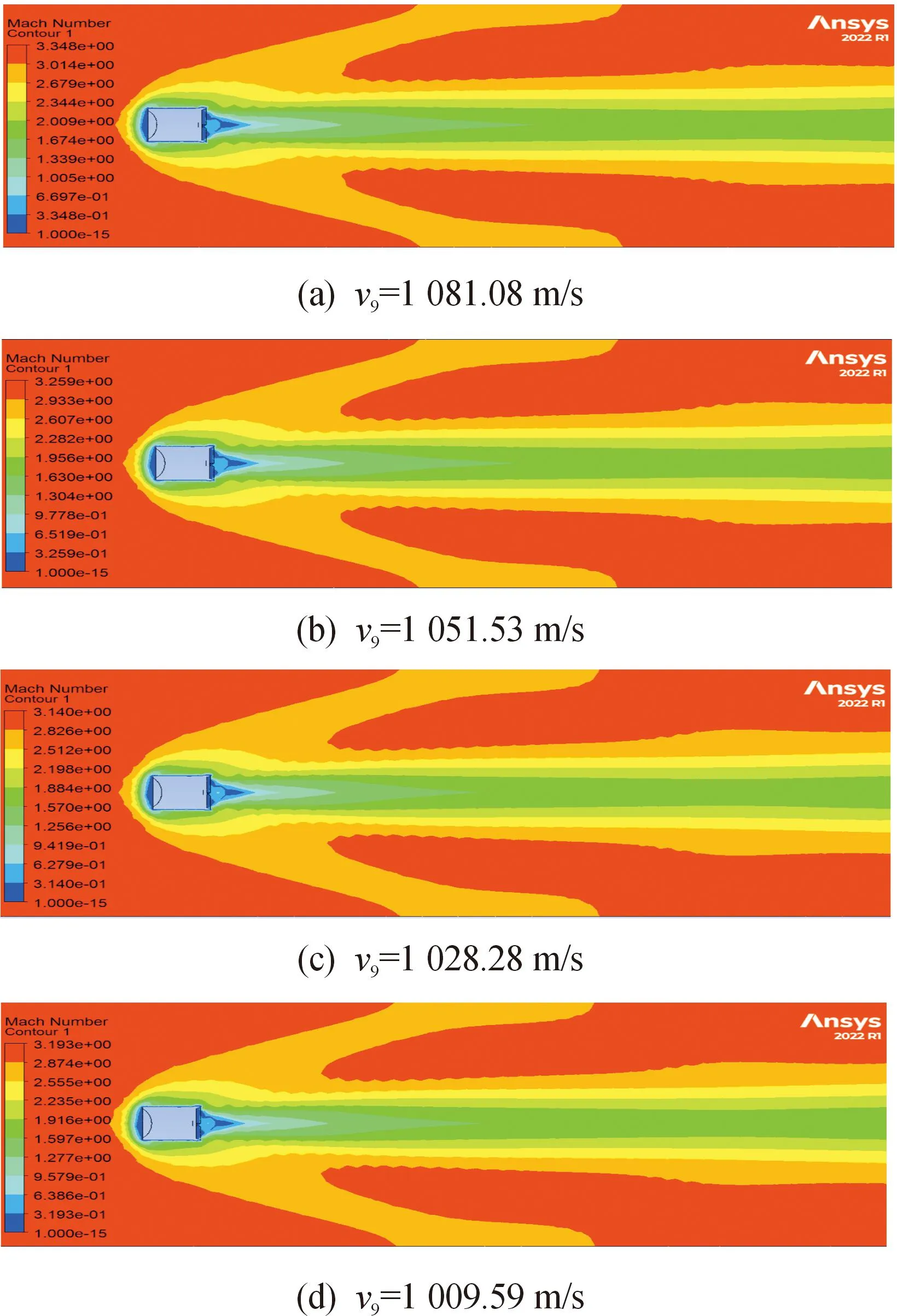

计算结束后破片周围的流场速度分布云图如图5所示,从图5中可以看出流场对称分布,则仿真参数设置合理。对仿真结果后处理计算出破片飞行时受到的阻力、升力及扭矩,结果见表2,表中速度为破片在9 m处的速度。

表2 破片阻力、升力及扭矩数据

图5 破片周围流场速度分布

2.2 仿真分析结果与试验对比

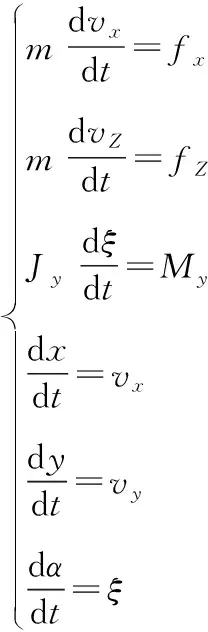

通过仿真计算得到破片在空气域中受到的阻力、升力及扭矩,并且已知破片的质量、质心位置、转动惯量,采用式(2)方法求解破片飞行速度[21],设定破片是沿着X正方向飞行,Z方向为升力方向。破片参数见表3。

表3 破片参数

(2)

式(2)中:m为破片的质量数值,kg;t为破片飞行时间的数值,s;vx为破片沿x轴方向速度的数值,m/s;vZ为破片沿Z轴方向速度的数值,m/s;ξ为破片的翻转角速度的数值,r/s;x为破片在x向位移的数值,m;Z为破片在Z向位移的数值,m;α为破片的攻角的数值,°;Jy为破片在相对oy轴的转动惯量的数值,kg·m2;fx为作用在破片上的气动力在x方向上合力的数值,N;fZ为作用在破片上的气动力在y方向上合力的数值,N;My为作用在破片上y方向上气动力矩数值,N·m。

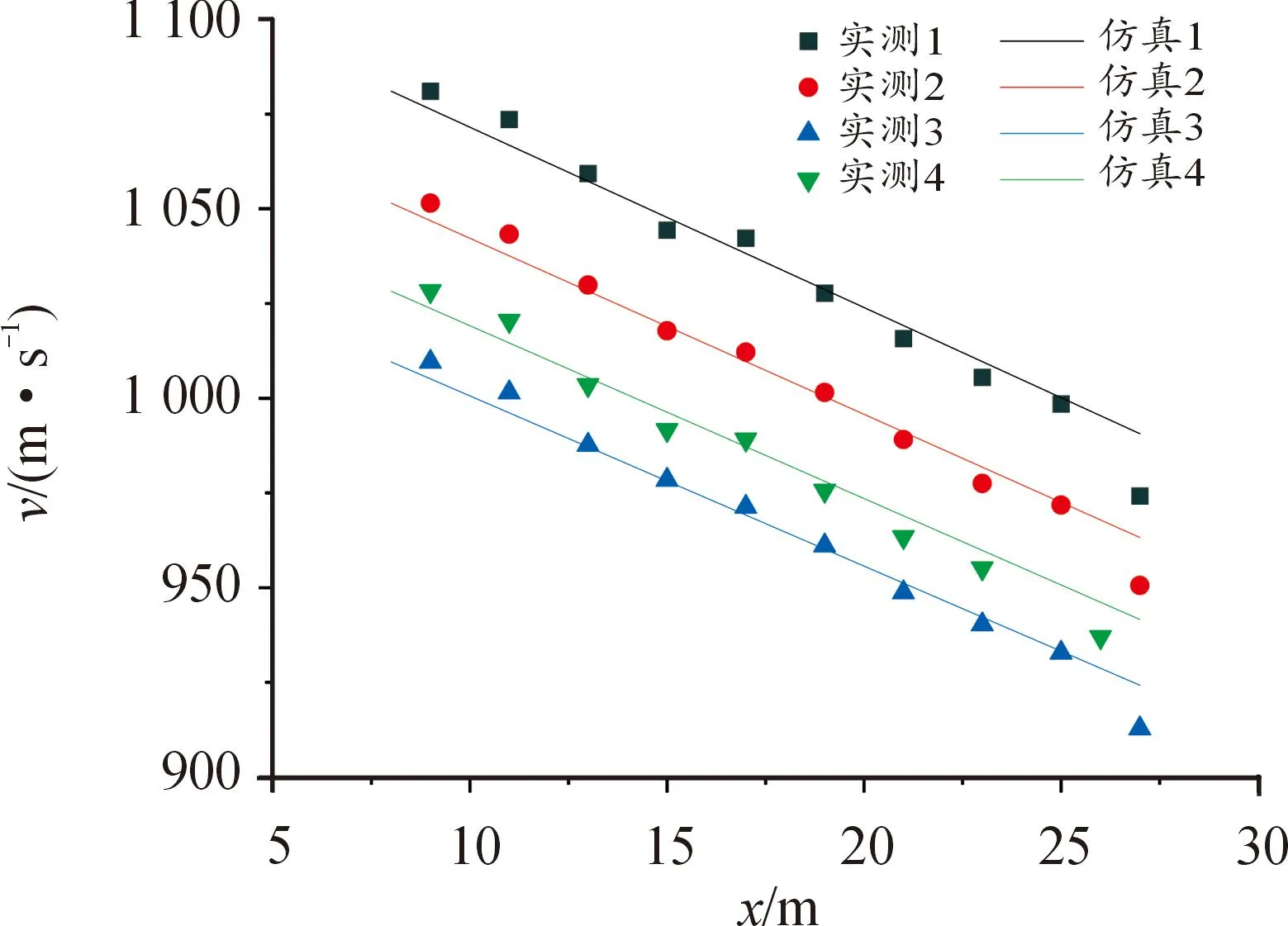

在不同的入口流速下分别计算出破片的速度,采用四阶龙格-库塔法拟合破片速度变化情况,破片的实测速度和数值计算速度变化情况如图6所示。从图6中可以看出,数值计算结果和试验数据比较吻合,速度变化趋势一致,呈递减规律。

图6 破片速度变化情况

通过对4枚破片试验实测速度数据和数值计算数据误差结果统计分析,4枚破片的最大误差不超过1.69%。

3 破片速度衰减规律研究

3.1 破片速度衰减模型的建立

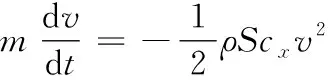

对破片在空气中飞行时的速度衰减规律进行研究,考虑到破片速度高而且质量小,忽略飞行过程中的重力作用和空气阻力径向作用影响,假设破片在空气中作一维运动,给出高速破片飞行过程中的受力及运动方程:

(3)

式(3)中:m为破片质量;ρ为空气密度;S为破片迎风面积,对于非球形破片而言,迎风面积不断发生变化;cx为空气阻力系数;v为破片飞行速度。

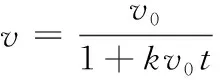

破片运动初始条件为:v=v0、x=0,对于式(3)进行积分,可得到破片速度和飞行时间之间的关系:

(4)

将dt=dx/v代入式(3)中,积分整理后可得破片速度和飞行距离之间的关系:

v=v0×e-kx

(5)

利用最小二乘法对试验的4枚破片飞行过程中速度v和飞行距离x按照式(5)进行非线性拟合,得到速度衰减系数k和初速v0。实测速度拟合曲线如图7所示,本研究建立的破片速度衰减模型的决定系数R2为0.991 18,拟合关系具有较高可信度。

图7 实测速度与拟合曲线

3.2 破片空气阻力系数计算

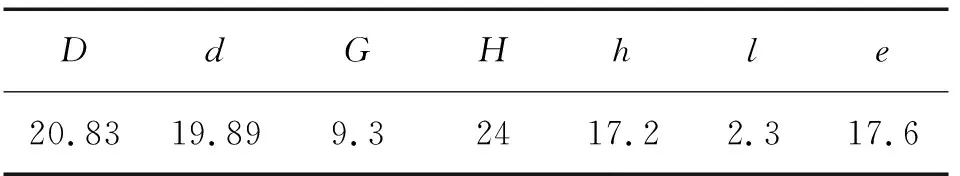

由于破片在飞行过程中不停的翻滚、旋转,其飞行姿态是随机变化的,迎风面积与阻力系数之间存在很强的相关性。迎风面积是指破片在其速度矢量上的投影面积,对FSP破片模型下部结构进行简化,忽略破片下部的倒角区域,简化后破片由上部钝角部、中间圆柱部及下部圆柱部组成。FSP破片在飞行中的几种典型姿态如图8所示,图8中v表示破片运动方向。

图8 破片飞行中的几种典型姿态

姿态1:图8(a)所示,破片轴线与水平面垂直的2种运动方式;

姿态2:图8(b)所示,破片轴线与水平面平行的2种运动方式;

姿态3:图8(c)所示,破片轴线与水平面斜交的2种运动方式。

破片飞行的姿态取决于其轴线与速度方向夹角α和与水平平面的夹角β的值。令破片底部圆柱部直径为D、中间圆柱部直径为d、钝角部分最小宽度为G、破片高为H、中间圆柱部高为h、下部圆柱部高为l,破片尺寸参数见表4。

表4 破片尺寸参数

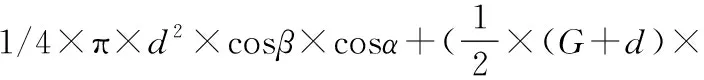

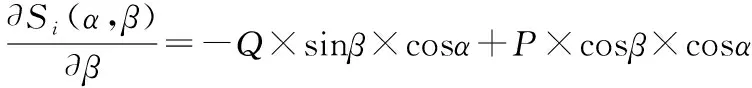

当α=0°、β=0°时,即为破片轴线与水平面平行,其迎风面积为S3=S4=π×d2/4+π×D2/4-π×d2/4,代入破片参数得:

S3=S4=π×D2/4=340.78 mm2

S5(α,β)=1/4×π×d2×cosβ×cosα+(d×(H-l)+D×l-1/8×π×e2)×sinβ×cosα

(6)

(7)

S5(α,β)=M×cosβ×cosα+N×sinβ×cosα

(8)

S6(α,β)=M×cosβ×cosα+S2×sinβ×cosα

(9)

将上面两式统一成式(10)的形式

Si(α,β)=Q×cosβ×cosα+P×sinβ×cosα

(10)

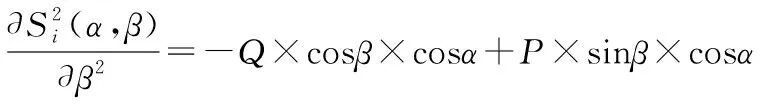

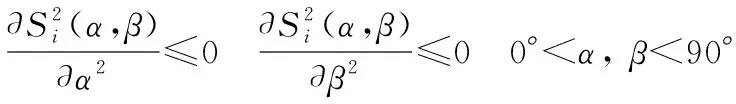

对上式两边对α、β求导数,得到:

(11)

(12)

(13)

(14)

(15)

β=arctan(P/Q)

(16)

代入式(8)、式(9)求得:当S5(α,β)=S5(0°,49°)、S6(α,β)=S6(0°,55.7°)时,S5、S6有最大值。代入破片参数求得:S5(α,β)max=473.94 mm2、S6(α,β)max=551.54 mm2。

理论上破片在整个运动过程的迎风面积随着姿态的变化有无穷多种,则迎风面积S为S1、S2、S3、S4、S5、S6的函数,k1、k2、k3、k4、k5、k6为破片3种飞行姿态出现的频次,迎风面积S即:

(17)

实际试验中,很难统计出破片3种飞行状态出现的频次,所以在破片运动方程中我们给出迎风面积S的取值区间[340.78 mm2, 551.54 mm2]。

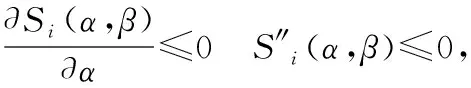

对于破片阻力系数cx由式(18)计算,

(18)

由式(18)得出

(19)

式(19)中:ρ为空气密度,取1.205 kg/m3;m为破片质量53.8 g;S为破片飞行中迎风面积,取340.78 mm2和 551.54 mm2,破片衰减系数值k为0.005 36,可得Cx的取值范围为[0.867 8, 1.404 5]。

3.3 速度衰减模型的验证

为了进一步验证构建的破片飞行速度衰减模型,在相同试验条件下发射4枚破片,对破片在15 m处和25 m处速度进行测试,实测速度与破片速度衰减模型评估速度吻合。破片在25 m处速度V能保持在960 ±20 m/s范围内,在进行防护等级为5级的材料防护性能评估试验时,炮目距可取25 m。图9为所构建的速度衰减模型与实测数据的比较,图10 为速度衰减模型残差。

图9 实测数据与预测模型

图10 速度衰减模型残差

由图10可见,发射4枚破片实测速度与所构建速度衰减模型预测速度的残差最大值小于2 m/s。

4 结论

本文中通过试验研究、数值仿真计算、理论分析相结合的方法对STANAG 2920 《装甲材料和防护服弹道试验方法》中规定的破片在空气中飞行时的速度衰减规律进行了研究,得出以下结论:

1) 使用CFX软件对破片在空气中飞行规律进行研究,破片的数值仿真速度与实测速度最大误差为1.69%。

2) 采用建立的破片速度衰减模型和非线性拟合方法,得到FSP破片在900~1 100 m/s速度范围内的速度衰减系数k为0.005 36,建立的破片速度衰减模型为v=v0×e-0.005 36x,模型计算破片速度与实测结果吻合,在进行防护等级为5级的材料防护性能评估试验时,炮目距可取25 m。

3) 对FSP破片的飞行姿态进行研究,获得了迎风面积极值范围,空气阻力系数cx仅与破片轴线和水平面的夹角有关,cx取值范围为:[0.867 8, 1.404 5]。