钢渣-矿渣复合矿粉对水泥水化的影响

杨 峰 廖 斌 蒋 勇 邓天宇 蒋 赟 吴茂杰 王小均

(1.绵阳职业技术学院,四川 绵阳 621000;2.重庆祥众再生资源有限公司,重庆 401319;3.成都精准混凝土有限公司,四川 成都 610041)

0 引言

钢渣是在生铁炼钢过程中排放出来的工业废渣,钢渣的主要成分是CaO、Fe2O3、SiO2、MgO和MnO。CaO的含量高达38%~48%,SiO2范围为11%~20%。矿物成分包含C3S、C2S、RO相等,还含有较多的游离CaO、MgO[1-3],这给钢渣在水泥基材料中的应用造成一定的困难。将钢渣磨成粉体,做为辅助性胶凝材料使用可以克服其安定性不良的缺点,但其用量通常不能太高。WANG Qiang[4]用钢渣粉分别取代15%和30%的水泥制备混凝土,研究混凝土性能的变化规律,发现在高水胶比情况下钢渣混凝土的抗压强度、抗渗性和抗碳化能力均出现下降,但在低水胶比时,影响不明显。陈晟豪[5]用10%的钢渣粉与硅灰、水泥搭配使用,制备出抗压强度超过140MPa的UHPC。JIN Liu[6]的研究结果表明,当钢渣取代水泥的比例不超过10%时,其孔结构与100%的水泥基本一致。

相比之下,炼铁过程排放的粒化高炉矿渣具有更优良的性能。较高的反应活性、无安定性问题等特点使得这种工业废渣广泛应用于水泥和混凝土中。矿渣粉颗粒可以为水泥水化产物的生成提供更多生长点,对水化过程具有促进作用[7-8]。而钢渣粉对水泥的水化过程则表现出抑制作用,特别是在水泥水化的早期抑制作用表现得更明显。有研究表明[9],其抑制作用主要源于钢渣会降低溶液的pH值,延缓CH和CSH的生成,同时还会减缓石膏的消耗,减少钙矾石的形成。

钢渣与矿渣均是钢铁冶炼行业的副产物,将二者制备成复合矿粉可以同时兼顾钢渣和矿渣的利用率,并能通过稀释作用克服钢渣的安定性和对水泥水化的抑制问题。但二者协同作用下对水泥水化的影响规律还不明朗,需要开展相应的研究。本文将钢渣粉与矿渣粉按不同质量比例混合后,取代30%的水泥制备水泥净浆,研究各试验组的抗压强度,并对各组开展水化热、XRD、SEM和MIP测试,以研究复合矿粉对水泥水化的影响。

1 试验原材料和方法

1.1 原材料

钢渣和矿渣取自重庆某钢铁公司,其XRF、XRD测试结果如图1和表1所示。水泥代号为P·O 42.5R,由四川某中联水泥公司提供。聚羧酸减水剂由四川砼兴源建材科技有限公司提供,含固量15%,减水率28.3%。

表1 钢渣和矿渣的XRF测试结果(单位:%)

图1 钢渣和矿渣的XRD图谱

1.2 试验方法

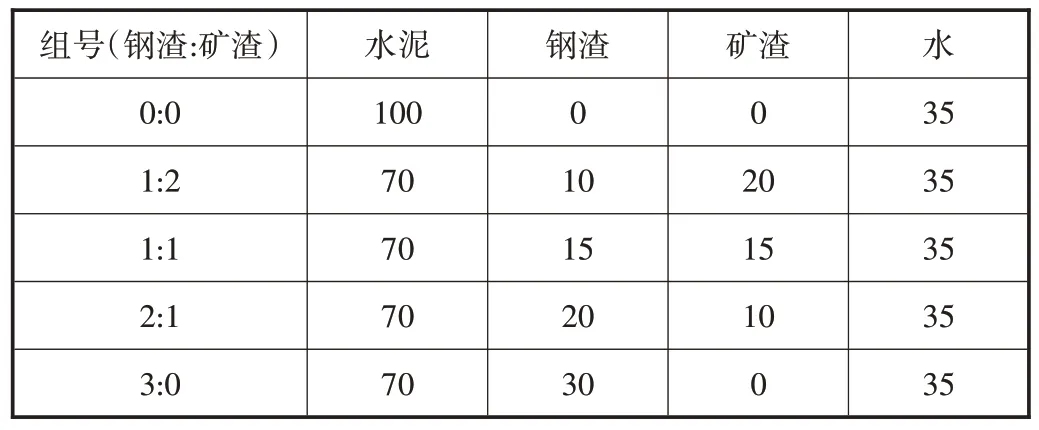

将矿渣和钢渣破碎至粒径<5mm,各取4kg 置于500mm×500mm 的试验球磨机中分别粉磨25min 和35min,粉体过0.9mm筛后备用。经测试,矿渣粉和钢渣粉的比表面积分别为460.2m2/kg、427.0m2/kg。将矿渣粉和钢渣粉按1∶2、1∶1、2∶1的质量比配制成复合矿粉,取代30%的水泥制备2cm×2cm×2cm的水泥净浆试块,另设置100%的水泥组和30%的钢渣粉组做为对照。试验配合比如表2所示。

表2 试验配合比(单位:%)

按表2的配合比进行配样,采用TAM Air水泥水化热测量仪测量各组的水化放热速率和放热量。将各组样品进行标准养护,分别在3d、7d、14d和28d测试抗压强度,加载速率为2.4kN/s。取压碎样品浸泡于无水酒精中,以中止水化。取样进行粉磨处理后,采用X′Pert P RO X射线衍射仪分析样品的矿物成分,采用Sigma 300扫描电子显微镜对块体样品进行SEM测试,使用AutoPore Iv 9510全自动压汞仪进行压泵测试(MIP)。

2 试验结果与讨论

2.1 抗压强度

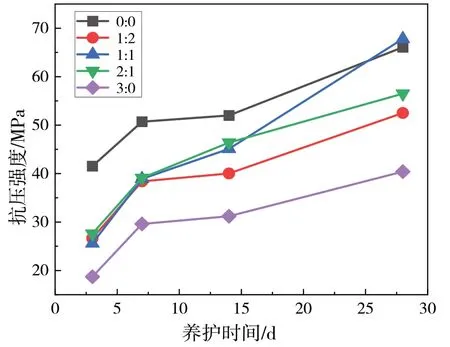

图2为各试验组养护3d、7d、14d和28d抗压强度的测试结果。

图2 抗压强度测试结果

各组的抗压强度均随着养护龄期的延长而逐渐增大。14d以前,掺钢渣和矿渣的抗压强度均低于空白组,养护到28d时,钢渣与矿渣的质量比为1∶1的试验组的抗压强度已超过空白组。在掺有钢渣和矿渣的各组中,1∶1和2∶1的试验组的抗压强度在整个养护龄期内均表现出了较明显的增长,而1∶2和3∶0试验组的强度曲线从7d~14d阶段增长缓慢。整体来看,单独掺30%钢渣的试验组各龄期抗压强度均最低。而混掺钢渣和矿渣的各组抗压强度均高于单掺钢渣的试验组。说明将钢渣与矿渣进行混掺可以弥补钢渣活性低的缺点,并且二者在1∶1的情况下,对强度的提升作用最明显。

2.2 水化热

各试验组的水化放热速率和水化放热量如图3所示。观察放热速率曲线发现,混掺钢渣和矿渣的1∶2、1∶1和2∶1组的水化诱导期均有延后现象,这是由于掺合料较低的早期活性所造成的。但意外的是,单掺30%钢渣的3∶0试验组,诱导期却明显缩短,并且在随后出现的最大放热速率也明显高于其它各组;从放热量的累积曲线可以看出,该组的累积放热量也是最高的,其次分别为0∶0、1∶1、1∶2和2∶1的试验组。通常情况下,水化放热量高说明发生化学反应的成分较多,有助于促进水化产物的生成,对应的力学性能就高。但从抗压强度的测试结果可知,单掺30%钢渣的试验组的抗压强度却是最低的。究其原因,是因为钢渣中含有较多的f-CaO和f-MgO,二者与水接触后快速反应生成Ca(OH)2和Mg(OH)2,这些反应是典型的放热反应,从而使水化放热速率加快,累积放热量增加,但Ca(OH)2和Mg(OH)2对力学性能的贡献不大。

图3 水化放热速率与放热量

2.3 水化产物分析

各组的XRD测试结果如图4所示。未掺钢渣和矿渣的对照组中生成有氢氧化钙、碳酸钙、钙矾石,以及未反应的二氧化硅和硅酸三钙,而掺有钢渣和矿渣的试验组中除了这些物质,还有Al2Mg4(OH)12(CO3)(H2O)3。对比氢氧化钙的衍射峰可以发现,对照组的衍射强度最高,而掺有复合矿粉的各组衍射强度均较低,说明复合矿粉的掺入促进了“二次水化”反应,使得氢氧化钙被消耗。

图4 XRD测试结果

0∶0、1∶1和3∶0组的SEM分析结果如图5所示。在图中可以观察到纤维状的钙矾石、无定形的水化硅酸钙、板状的氢氧化钙、未反应的钢渣或矿渣颗粒以及各种孔隙和裂纹。从整体来看,1∶1和3∶0组的密实度优于0∶0组,这得益于不同大小的钢渣或矿渣颗粒发挥了良好的填充效应。

2.4 MIP分析

选择0∶0、1∶1、3∶0三组进行压汞测试,以分析样品的孔隙状态,累积孔体积的测试结果如图6所示。

图6 MIP测试结果

水泥石中的孔隙可以分为凝胶孔(孔径<0.01μm)、中毛细孔(孔径0.05~0.01μm)和大毛细孔(孔径>0.05μm)[10]。对比各组的凝胶孔和中毛细孔发现,0∶0组的孔隙率最高,其次为3∶0的试验组,1∶1组最低;而观察大毛细孔可知,空白组仍然最高,其次分别为3∶0和1∶1的试验组。从定量的数据可知,0∶0、1∶1和3∶0三组的孔隙率分别为35.71%、30.23%、31.45%。所以,1∶1组的凝胶孔、中毛细孔和大毛细孔均最低,总孔隙率最小。另外从平均孔径的测试数据可以发现,该组的平均孔径也最小,其次为3∶0和0∶0的试验组。因此,将矿渣和钢渣按合理的质量比例进行混掺,可以有效降低水泥石的孔隙率并细化孔隙,这对于提高力学性能和后期的耐久性有积极的作用。

3 结束语

本文主要研究钢渣和矿渣复合矿粉对水泥水化的影响,得到如下结论:

用30%的复合矿粉取代水泥后,各试验组14d以前的抗压强度均低于纯水泥组,但钢渣与矿渣质量比为1∶1时,28d的抗压强度超过了空白组。与单掺30%的钢渣组相比,掺钢渣与矿渣的复合矿粉的试验组各龄期的抗压强度均有明显提高。

通过水化热分析发现,单掺30%的钢渣组具有缩短诱导期的作用,并且累积水化放热量最高。经分析可知,这一现象与钢渣中f-CaO和f-MgO的水化放热有关。

XRD、SEM和MIP分析表明,掺入复合矿粉后,生成了新的水化产物Al2Mg4(OH)12(CO3)(H2O)3,并且各组的氢氧化钙含量低于对照组,说明发生了明显的“二次水化”反应。由于良好的填充效应,掺1∶1复合矿粉的试验组的孔隙率和平均孔径均减小,提高了体系的致密度。