钛合金叶片阻尼台堆焊层铸造碳化钨颗粒分布不均匀因素分析

付玉鹏,李取浩,张海兵

1.海翔机械厂 河北邯郸 057150

2.山东大学机械工程学院 山东济南 250013

3.海军航空大学青岛校区 山东青岛 266041

1 序言

叶片是各类发动机的关键件,在工作中叶片阻尼台受到振动及摩擦,经常出现磨损和掉块。提高钛合金阻尼台表面耐磨性的常用方法包括等离子喷涂、高硬度合金的电火花合金化及常规的TIG焊堆焊等强化方法,但都存在所制得的耐磨涂层厚度及结合力不能满足使用要求的问题。而高频钎焊的方法解决了涂层厚度和结合力不满足使用要求的问题。

为此,针对钛合金叶片阻尼台耐磨层掉块问题,开展了采用高频感应钎焊方法修复的工艺研究工作。

张磊先等[1]针对钛合金叶片阻尼台耐磨层掉块问题,采用高频感应钎焊对钛合金叶片阻尼台耐磨合金层进行重新钎焊修复。李金声等[2]针对各种新型航空发动机钛合金转子叶片阻尼台的修复,研制成功JQGP-80型系列真空充氩高频感应钎焊设备,结合国产化材料及焊接工艺的全面突破,解决了钛合金叶片阻尼凸台磨损问题。

本文主要对钛合金叶片阻尼台耐磨层焊接修复过程中出现的铸造碳化钨(W C)颗粒分布不均匀情况进行了研究和分析。典型转子叶片如图1所示。

图1 典型转子叶片

2 焊接设备

采用国产设备JQPG-80型真空充氩高频感应钎焊炉(见图2),为有效防止钛合金零件污染,炉体为全不锈钢结构。同时,将真空室设计成筒状,其优点包括以下两方面。

图2 高频感应钎焊炉

1)制造简单,焊缝数量少,抽真空时,真空室整体表面承受大气压力,较少的焊缝可以提高炉体的承压能力且密封性好,因此真空度高,有利于对焊接零件的保护[3]。

2)筒状真空室容积大,因此每炉装的工件多,在同等时间内,工作效率高。

3 焊接试验参数确定

3.1 焊接时线圈形状及管壁厚度

感应线圈是感应钎焊设备的重要器件,选择时要考虑以下影响因素。

1)根据感应线圈加热电流频率来确定线圈载流导体的厚度。交流电在导体中流通时,由于“趋肤效应”的存在,使导线中心部分电流小,因此中心部分的导体不能发挥应有的电导作用。从“趋肤效应”及减轻设备重量的角度考虑,线圈采用空心导体制作。

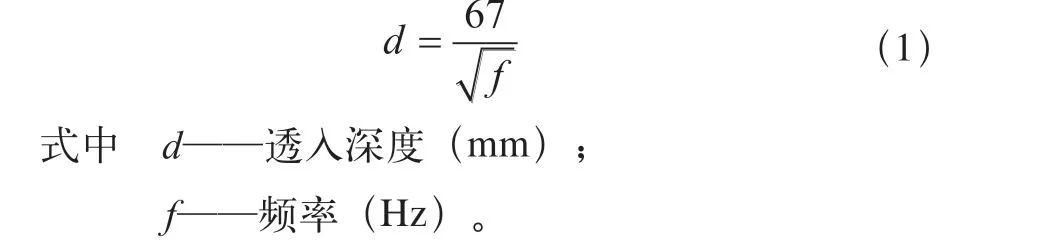

电流在铜中的透入深度d可用式(1)计算[4]

2)依次选择铜管的壁厚,铜管的壁厚应>1.57d,此时导体电阻最小。不同电流频率铜管壁厚选择见表1[5]。

表1 不同电流频率铜管的壁厚

3.2 线圈与被加工零件之间的距离

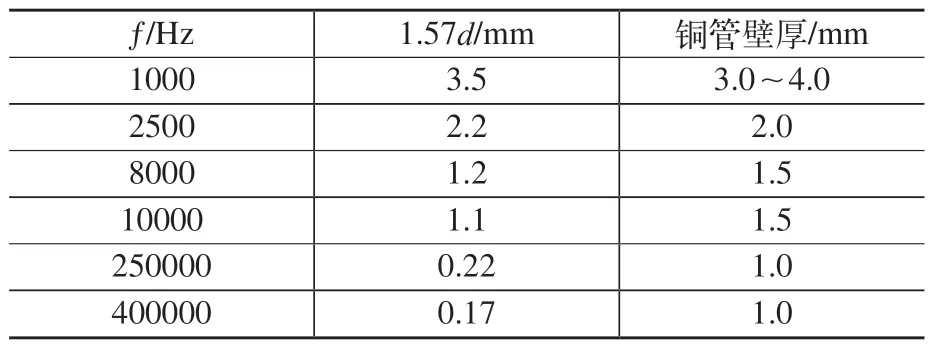

被加工零件和感应线圈之间的间隙对感应线圈电阻效率和功率因数具有较大影响,当磁感应线由磁导率较大的磁介质通过分界面进入磁导率较小的磁介质时,磁感应线将折向法线,而且变得稀疏[6](见图3)。

图3 磁感应线的折射

当被加工零部件和感应线圈间隙变大时,通过的有效磁通量就越少,其关系式为

式中Φ——磁通(Wb);

B——磁感应强度(T);

S——截面积(m2)。

因此,为了提高加热效率,应尽量减小感应圈与工件的无用间隙。为此,线圈的内径与被加工零部件的形状类似,且外径比值应在1.5左右,同时也可使被焊零部件在线圈中心均匀渐热。

3.3 感应线圈的形状和冷却形式

在进行高频钎焊时,由于铜管自身的电阻,会在大电流的作用下发热,如果不进行冷却,高频线圈的温度持续升高,则会烧毁被加工零部件及线圈自身。根据其工作方式,需要在铜管内部进行水冷,来有效地对线圈进行冷却。

3.4 焊接温度控制

在焊接过程中,控制好焊接温度对焊接质量尤为重要。

本次焊接过程中采用非接触光电测温,靠设备程序控制,响应快、精度准,将焊接温度设定在(960±15)℃。

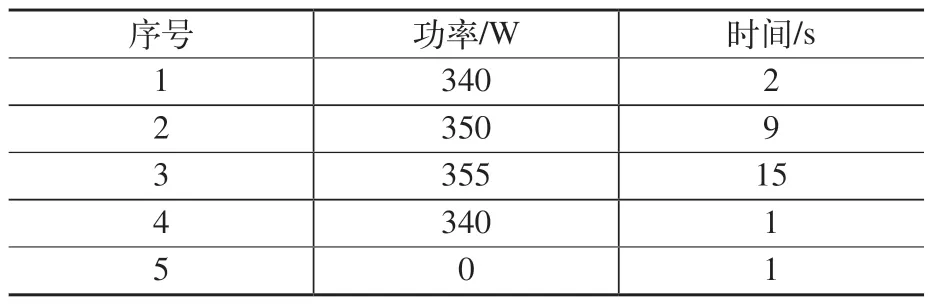

最终根据频率、线圈管壁直径、线圈形状及焊接温度确定了焊接参数,见表2。

表2 钎焊焊接参数

4 焊层颗粒分布不均匀的影响因素及分析

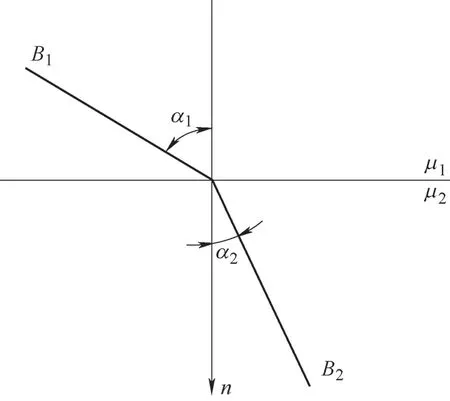

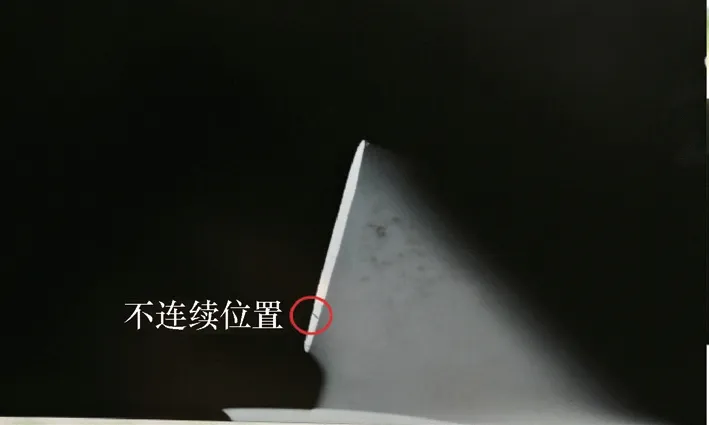

焊接完成后,对焊接层进行磨削加工和X射线检测,发现焊层内部及表面出现了颗粒分布不均匀以及内部出现断续的情况,下面对这两个问题进行研究分析。

4.1 钎料配比不合适及搅拌时间不足

钎焊时使用的焊接材料是钛基钎料与铸造碳化钨(WC)颗粒按一定的质量比配制的混合体,当质量比不合适且搅拌时间不足时,焊接过程中就会出现铸造碳化钨(WC)颗粒分布不均匀问题,影响焊接层的耐磨性,甚至在X射线检测时出现不连续情况(见图4)。经过大量工艺试验得出,其碳化钨混合比例应为40%~60%,搅拌时间需≥16h。

图4 铸造碳化钨颗粒不连续影像

4.2 零部件焊接部位与线圈之间的间隙

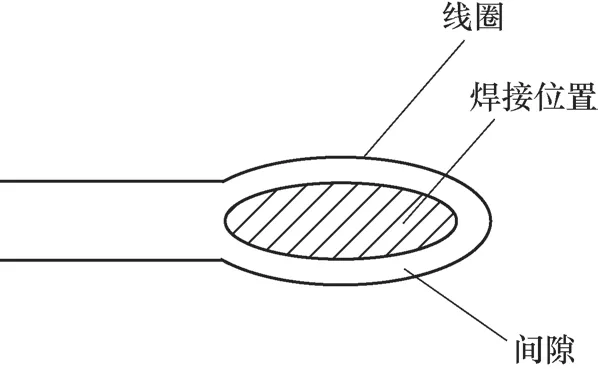

从感应钎焊的原理可知,当空气芯线圈两端加上频率为ƒ的(正弦)交变电压时,将有交变电流流过此线圈,电流通过线圈产生磁场作用在焊接位置,由于被焊零部件处在交变磁场中,在焊接位置横截面内形成电涡流对零部件进行加热。因此,零部件的焊接位置是在线圈中心部位,当焊接位置与线圈四周间隙不均匀时,作用在零部件焊接位置的磁场将会出现分布不均匀的情况,导致钎料熔化状态不一致,致使铸造碳化钨(WC)颗粒在焊接区域分布不均匀。因此,在设计制作线圈时,要将线圈设计制作成与零部件焊接位置形状一致,同时要保证零部件焊接位置放置在线圈中心部位时应与线圈四周间隙一致(见图5)。

图5 线圈与焊接位置

4.3 焊接时叶片阻尼台在线圈内摆放不平

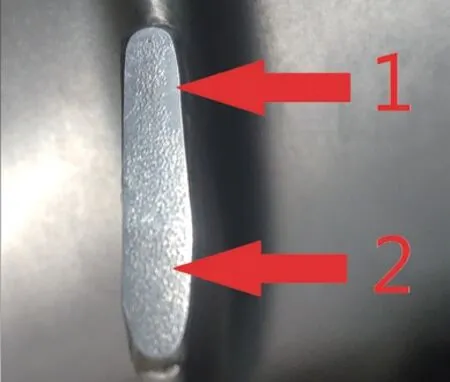

由于焊接时所使用的焊接材料为钛基钎料与铸造碳化钨(WC)颗粒按一定的质量比配制的胶状混合体,所以当叶片阻尼台在线圈内摆放不平时,钎料在熔化状态下(见图6),铸造碳化物(WC)颗粒受重力影响,在焊接位置的低点1和高点2分别形成铸造碳化钨(WC)颗粒堆积和疏松甚至无铸造碳化钨(WC)颗粒的状态。

图6 铸造碳化钨(WC)颗粒分布

4.4 焊接参数过大

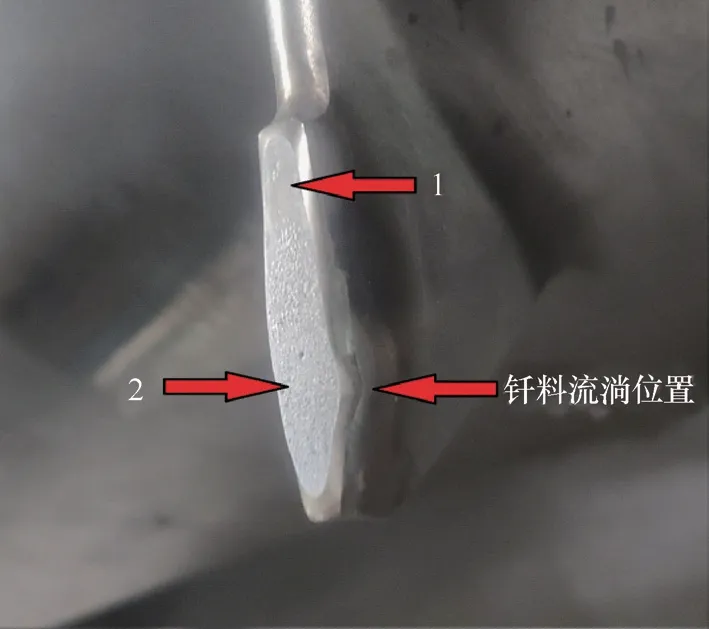

在焊接过程中,最佳状态是钎料完全熔化后除焊接位置外不允许存在钎料,即钎料完全熔化且不流淌(见图7)。当增加焊接功率或加长焊接时间时,会出现钎料流淌到非焊接面上,在钎料流淌的过程中,铸造碳化物(WC)颗粒也随着钎料一起流淌到非焊接面上,最终导致铸造碳化钨(WC)颗粒在1位置上减少,而在2位置上堆积,进而影响整个焊接位置铸造碳化钨(WC)颗粒的分布情况(见图8)。

图7 阻尼台钎焊最佳状态

图8 钎料流淌示意

5 焊接质量检查

(1)X射线检测 焊接所使用的材料为铸造碳化钨(WC)与钛基钎料按比例混合的胶状材料,其中铸造碳化钨(WC)为主要耐磨材料,根据X射线检测的原理,在透视的底片上会形成一条完整的无间断的影像,如图9所示。

图9 碳化物颗粒影像

(2)荧光检测 由于目视检查无法发现细小裂纹,因此焊后需要采用荧光检测焊接表面,结果显示,焊缝无裂纹。

6 结束语

本文通过对感应钎焊原理的分析,总结出焊接过程中铸造碳化钨(WC)颗粒分布不均匀的原因,并提出以下建议。

1)配制钎料时严格控制铸造碳化钨(WC)比例,其混合比例为40%~60%,搅拌时间≥16h。

2)线圈形状要按照焊接零部件的形状制作,保证与被焊零部件形状一致,同时要保证零部件焊接位置放置在线圈中心部位时与线圈四周间隙一致,使磁场在被焊零部件内均匀分布。

3)焊接时,将被焊零部件放置在线圈内的中心部位,使焊接位置与线圈平行,避免铸造碳化钨(WC)颗粒受重力作用流淌。

4)使用正确的焊接参数,避免钎料流淌至非焊接面,致使铸造碳化钨(WC)颗粒在焊接位置分布不均匀。