真空冷冻干燥对中药材质量的影响与调控技术研究进展

邱勋荣,李玉姗,万 琴,高 欢,齐娅汝,李远辉, ,杨 明,

1. 江西中医药大学 现代中药制剂教育部重点实验室,江西 南昌 330004

2. 创新药物与高效节能降耗制药设备国家重点实验室,江西 南昌 330004

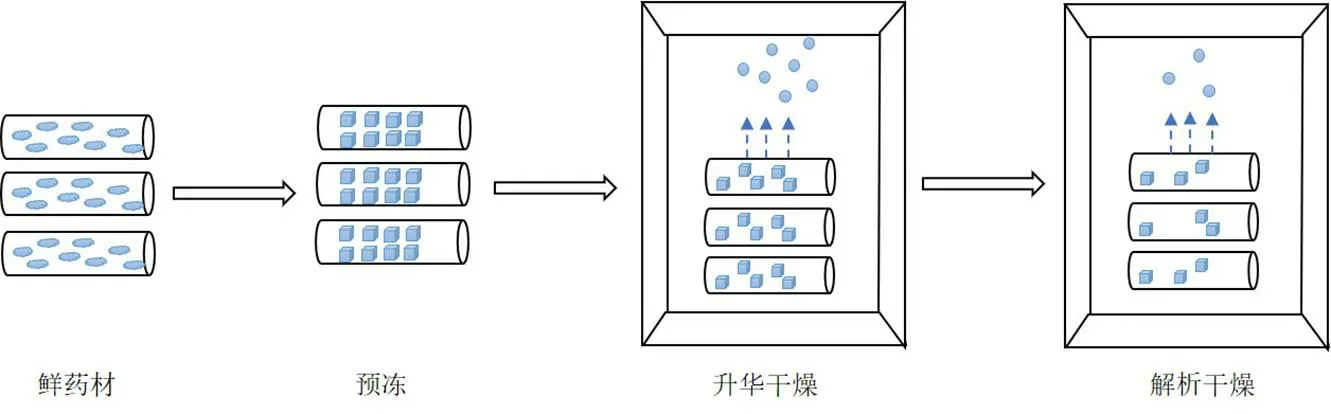

新鲜植物性中药材由于含水率较高(60%~90%),采收后容易因采后生理、遭受机械损伤和微生物侵染而腐烂、变质,失去药用和经济价值。干燥是中药材广泛应用的产地加工工序,其主要利用热能去除鲜药中的大部分水分、抑制采后生理,以防腐烂变质,便于后续加工和贮存。中药材干燥为中药制药的前端,可引起药材活性成分或药理活性的显著变化,与药材品质的形成密切相关。目前,中药材干燥主要采用传统干燥方法,包括自然干燥法(阴干、晒干等)和烘干法等,这些方法虽然具有简单易操作、成本低的优势,但存在干燥效率低、部分有效成分损失较大、易污染、占用空间大等问题,且自然干燥法易受气候条件影响[1]。真空冷冻干燥技术是20 世纪初真空泵和制冷机问世后,于1909 年首次实现应用;1942 年第二次世界大战中将其用于血液制品、抗生素的贮存运输;20 世纪50 年代我国开始引进真空冷冻干燥技术用于生物制药的生产和保存;60 年代开始应用于食品领域;随后尝试将其用于中药材干燥领域[2],1993 年徐成海等[3]研制出了ZLG-1 型人参真空冷冻干燥机。真空冷冻干燥技术是将物料在低温条件下冻结至共晶点以下,然后在真空条件下加热使物料中的水分直接从固态升华成气态,从而除去水分[4](图1)。真空冷冻干燥在低温条件下进行能够较好的保存物料的外观形态、色泽和有效成分,具有独特的优势,已经成功应用于人参[5]、鹿茸[6]、三七[7]等中药材的干燥,但是其优势的形成机制少有总结。同时,真空冷冻干燥技术也存在一些不足,除了能耗高、设备和生产成本高外,其也可对药材质量产生不利影响,然而未见文献对其进行梳理。因此,本文对相关文献进行回顾性分析,总结中药材真空冷冻干燥的优势与其形成机制,及可能对药材质量产生的不利影响,并为发挥其优势分析总结了调控技术和方法,以期帮助进一步认识和掌握真空冷冻干燥技术,促进其合理应用。

图1 真空冷冻干燥过程原理Fig. 1 Schematic diagram of vacuum freeze drying process

1 中药材真空冷冻干燥的优势

1.1 减小皱缩,保护外观形态

皱缩是中药材干燥过程中普遍存在的现象(图2)。由于中药材结构的异质性、成分的多样复杂性及入药部位的多样性,造成不同中药材干燥过程中的皱缩规律和机制有所不同,增加了理解中药材干燥皱缩过程中发生的物理化学变化难度。中药材干燥过程中发生皱缩的原因主要包括:(1)新鲜植物性中药材普遍含水率较高,水分分布于药材组织细胞中,对其具有物理填充、支撑作用,干燥过程中随着含水率的降低,原来由水分占据的空间被空气替换,药材组织细胞失去水分的支撑力,造成体积减小、形态皱缩。(2)中药材干燥过程中,药材外皮结构坍塌、机械强度降低造成皱缩。(3)膨压是高水分植物细胞内的一种流体力,推动细胞壁以保持细胞壁的刚性。由于单个细胞内的膨胀压力,细胞形状保持完整。若在干燥过程中膨胀压力失效,则由于内部热应力,细胞结构将崩溃,造成皱缩。中药材发生皱缩不仅直接造成其外观形态、质地和复水性不佳,还导致水分扩散速率降低,干燥时间延长,引起干燥效率降低[8-9]。

图2 中药材干燥过程皱缩原理Fig. 2 Schematic diagram of shrinkage of drying process of Chinese herbal medicine

中药材在真空冷冻干燥预冻阶段中,内部所含水分形成固态冰晶,冰晶形成的骨架结构代替原来液态水对组织细胞的支撑作用;在升华干燥阶段固态冰晶直接升华,以气态的形式排出,由于升华干燥过程是缓慢进行的,水分向外扩散的应力不足以破坏冰晶形成的空间,冰晶形成空间仍然保留,在药材内部形成空隙,造成水分向外扩散的阻力降低,对组织结构造成的破坏降低,药材组织仍然具有较好的机械强度抵抗皱缩,因此真空冷冻干燥所得中药材收缩最小[10-11]。王娅等[12]选用香菇研究了真空冷冻干燥、热风干燥和太阳能干燥对其品质的影响,发现真空冷冻干燥处理的香菇收缩率最小(5.85%),复水比最大(6.18%)。吴靖娜等[13]基于低场核磁共振技术研究了热风干燥、冷风干燥、真空冷冻干燥和真空干燥对海马品质的影响,表明不同干燥技术处理的海马收缩率具有显著性差异,其中真空冷冻干燥处理的海马收缩率最低(17.47%)。Ge等[14]通过对比热风干燥、真空干燥和真空冷冻干燥的高良姜扫描电子显微镜图发现,真空冷冻干燥的高良姜样品呈多孔蜂窝状结构,细胞组织结构收缩最小。刘胜男等[15]在对三七真空冷冻干燥工艺优化及对活性成分影响的研究中发现,真空冷冻干燥的三七切片物理结构和分子结构变化极小,组织结构和外观形态保存较好。

1.2 保护热敏性和易氧化成分

中药热敏性成分是指中药所含的对热敏感,受热情况下容易发生分解、氧化、降解等结构变化的一类成分。中药材干燥过程中,其所含的多糖、酚类等热敏性成分由于高温造成成分降解,引起中药有效成分降低,从而影响中药材的质量和疗效[16]。真空冷冻干燥的升华干燥阶段约在0 ℃高真空度下进行,可有效避免或减少中药材中热敏性、易氧化成分被破坏。敖青霞等[17]研究了真空冷冻干燥、自然阴干、恒温鼓风干燥对丹参茎叶的影响,发现经真空冷冻干燥的丹参茎叶多酚酸类成分含量最高,真空冷冻干燥能够更好保存丹参茎叶中酚酸类成分,可能是由于在低温、真空条件下丹参茎叶中的酶活性被抑制,最大程度减少酚酸类成分的降解和酶促反应。吴一超等[18]研究了自然阴干、40 ℃和65 ℃烘干、微波干燥及真空冷冻干燥对丹参茎叶中总酚酸含量及抗氧化活性的影响,表明真空冷冻干燥处理的丹参茎叶总酚酸含量最高。

1.3 抑制生理作用引起的色泽褐变和有效成分损失

酶促褐变反应是指中药材中的酚类物质在有氧条件下,在多酚氧化酶、过氧化物酶、氧化酶的催化作用形成醌,醌类物质进一步聚合形成黑色素,引发色泽褐变[19]。中药材发生酶促褐变需要氧气、酶、酚类物质3 者同时存在。新鲜中药材中一般存在多酚氧化酶和酚类物质,但二者被各种细胞膜和细胞结构划分在不同区域,因此一般不会发生酶促反应。中药材在干燥过程中,由于传热、传质产生的应力破坏了组织细胞结构,导致酶和酚类物质的区域分布被破坏而接触,在活性氧存在的条件下发生酶促褐变[8]。

真空冷冻干燥因其低温、绝氧环境,酶的活性被抑制,造成中药材发生酶促褐变的条件缺失。陈红惠等[20]在研究热风干燥、真空干燥、微波干燥和真空冷冻干燥对山药品质的影响中,发现4 种干燥方式对过氧化物酶活性呈显著差异,其活性由大到小为微波干燥>热风干燥>真空干燥>真空冷冻干燥,且真空冷冻干燥处理的山药对外观品质影响最小,色泽洁白。杨小艳等[21]在比较晒干、烘干、减压干燥、真空冷冻干燥、远红外干燥、微波干燥6种干燥方式对半夏质量的影响中,表明真空冷冻干燥可很好地保护半夏原有的色泽,而烘干和远红外干燥的半夏颜色偏黄,说明低温、低压在一定程度上可以抑制酶促反应。Abbaspour-Gilandeh 等[22]通过对比不同干燥方式的山楂颜色变化,发现真空冷冻干燥的样品由于处于真空状态与氧气接触少颜色变化率最低,而热风干燥的样品由于长时间受热导致发生酶促反应,山楂果实颜色变化率最大。

1.4 提取速率和复水速率快

真空冷冻干燥是将物料中的水分直接由冰晶状态升华为气体,冰晶升华后留下的孔隙在后续干燥过程中被保留,形成了疏松多孔的结构。不同于传统的晒干、烘干由表及里的热传递方式,形成相对致密的结构。中药材经真空冷冻干燥后内部结构较为松泡,外部水分易进入,致其复水速率和提取速率较其他干燥方式快,更有利于中药材的临床应用。刘勇等[7]在研究阴干、晒干、冻干及热风干燥对三七药材外观性状和内在结构及其品质的影响中,表明真空冷冻干燥三七复水时间最短,经复水曲线模型拟合计算为44.70 h,比阴干和晒干快59.18%、64.50%。宋丹妮等[23]考察了烘干、晒干、真空干燥和真空冷冻干燥对醋制延胡索成分溶出的影响,发现真空冷冻干燥的醋延胡索在加水回流提取20 min溶出速度和含量优于烘干、晒干和真空干燥的醋延胡索。梁嘉俊等[24]对桑叶的干燥研究也表明真空冷冻干燥的桑叶粉硒的溶出率最高,达到23.45%。

2 中药材真空冷冻干燥的不足

2.1 能耗及生产成本高

真空冷冻干燥一般包括预冻、升华干燥、解析干燥3 个阶段,其中升华干燥阶段是最耗能的过程,占总能耗的48%[2]。在升华干燥阶段水分通过升华除去,要求真空冷冻干燥系统的压力必须小于或接近冷冻溶剂的平衡蒸气压,同时因为要保持水分处于冻结状态,升华干燥阶段物料要保持在较低温度下,导致升华干燥过程能耗较高。对常规干燥方法和真空冷冻干燥的能量需求分析表明,真空冷冻干燥除去1 kg 水所需的基本能量几乎是常规干燥的2倍[25]。张钟元等[26]研究了热风干燥、真空冷冻干燥、真空微波干燥、热风联合真空微波干燥和真空冷冻联合微波干燥对牛蒡片干燥时间、能耗等的影响,发现真空冷冻干燥时间最长、能耗率最高,较热风干燥时间长49.1%,能耗率高17.9%。杨春等[27]对红枣热风干燥、真空干燥、真空微波干燥、真空冷冻干燥、变温压差膨化干燥的研究,发现真空冷冻干燥较其他干燥方式能耗高。在实际生产过程中,除考虑药材经干燥后的质量因素外,同时还需要考虑成本、周期、简便性等因素,真空冷冻干燥存在所需成本高、干燥过程复杂、需特定设备和受过专业训练的人员参与等不足,制约了其广泛规模化应用。

2.2 挥发性成分损失

真空冷冻干燥被认为可以最大程度的保留中药材中的活性成分,然而却容易损失一些挥发性成分。An 等[28]研究发现生姜经过真空冷冻干燥后其挥发性成分的种类相比于60 ℃热风干燥下降了16.33%,相比于红外干燥下降了12.77%。王雨晨等[29]观察了常温晾干、晒干、热风干燥和真空冷冻干燥对太子参挥发性成分的影响,发现干燥方式对太子参挥发性成分具有显著影响,其中采用真空冷冻干燥的太子参挥发性成分的种类和含量较其他干燥方式显著降低,表明真空冷冻干燥不利于太子参挥发性成分的保留。对比真空冷冻干燥、烘箱干燥、遮光干燥、日光干燥和中红外干燥发现,紫苏叶的挥发油得率在烘箱干燥和遮光干燥下最高(0.45%),在真空冷冻干燥下最低(0.32%),主要是由于真空冷冻干燥形成的疏松多孔结构和负压环境为精油由内向外扩散提供了便利[30]。真空冷冻干燥虽然在低温条件下进行,降低了酶的活性不易发生生化反应,但由于中药材长时间处于真空状态,可能会导致挥发性成分的损失。

2.3 部分有效成分转化不足

长期以来,一般认为干燥会引起药材活性成分的损失从而降低药材质量,故许多研究以鲜药材中的指标成分为参照对干燥方式进行评价。但是许多研究表明,干燥可引起部分活性成分含量的增加,已有学者认为这与干燥胁迫诱导次生代谢产物合成、结合型成分游离释放等有关。药用植物的主要有效成分如生物碱、酚类、多糖等,是植物长期适应环境的次生代谢产物,当自然环境突然改变或遭受环境胁迫,可诱导植物次生代谢产物数量增加、有效成分积累[31]。多数中药材在干燥初期仍然是有生命的有机体(干燥前进行杀青等灭活处理的药材除外),由于受到干燥条件的刺激,其可通过抗逆反应实现有效成分再次转化与积累。多项研究表明丹参中的丹酚酸B 等丹酚酸类成分在新鲜药材中含量甚微,但在干燥过程中大量形成,且黄芩中的黄酮类成分也表现出类似的结果,并提出假说:干燥过程对于新鲜采收的植物而言,尤其是根部,实际上是一个干旱胁迫的过程,因此有可能诱导有关化学成分形成和含量升高[32-35]。此外,许多活性成分如多酚、果胶、纤维素、半纤维素通过化学键结合存在于细胞壁中,干燥过程中的高温可破坏细胞壁促进其游离释放,便于提取利用。如周涛[36]对丹参干燥前后游离型和结合型酚酸的比较研究中,发现丹参生长过程中已经积累了大量结合酚酸,但由于这些结合酚酸主要以酯键与细胞壁多糖相连形成不溶性酚酸,难以用常规溶剂提取出来,造成常规方法不易检出;在干燥脱水过程中,细胞受到胁迫,在相关酶的诱导下这些结合酚酸解离转化形成游离酚酸,这一研究结果佐证了丹参中的游离型酚酸是干燥脱水胁迫诱导的产物。而真空冷冻干燥在低温、无氧条件下操作,生理活动受到抑制,甚至在预冻阶段遭受“极端低温”(与自然生长环境相比),活性成分无法通过刺激次生代谢进行合成积累。王红等[37]在分析50、80 ℃烘干和-70 ℃真空冷冻干燥对人参皂苷类成分的影响中,发现人参皂苷R1、人参皂苷II 等成分在50、80 ℃烘干干燥中存在,而在-70 ℃真空冷冻干燥中缺失。

部分中药材采用晒干、烘干等热干燥方式以促进其有效成分的转化、合成或特殊香气的产生,而仅采用真空冷冻干燥可能造成部分有效成分转化、合成不足。如晒干丹参样品的丹参酮IIA、二氢丹参酮I 等成分含量显著高于真空冷冻干燥样品[38]。附子的毒、效成分都是酯型生物碱,其中双酯型生物碱毒性大,单酯型生物碱毒性较小,因此在入药时会将双酯型生物碱水解为单酯型生物碱使用[39]。汪云伟等[40]在研究炮制工艺中各个阶段指标性成分的变化时,发现真空冷冻干燥的附子双酯型生物碱总量最高,并且单酯型生物碱总量显著低于鲜附子,而70 ℃常压干燥和50 ℃减压干燥处理的附子双酯型生物碱总量降低,单酯型生物碱总量增加2~4倍,表明真空冷冻干燥不利于附子中双酯型生物碱的转化。

2.4 破坏细胞结构完整性

中药材中水分在细胞中的分布主要分为3 类,即液泡水、细胞质和细胞外水、细胞壁水。液泡水占细胞总水分比例最多,且仅受液泡膜的约束;细胞质水位于液泡和细胞膜间,与细胞质中的细胞骨架蛋白和酶有结合,细胞质水的改变会影响细胞骨架和细胞膜的功能;细胞外水存在于细胞间隙中;细胞壁水与细胞壁多糖有着很强的结合,对维持细胞壁完整性具有重要作用。在冷冻过程中,由于细胞内或外的局部水结晶,发生水的转移,导致局部产生一些高浓度的水,即不结冰水,周围细胞中的水由于渗透压差会被强烈吸收到冷冻细胞中,水从细胞质通过细胞膜和细胞壁进入细胞间隙,或从液泡内部通过液泡体进入细胞质,然后通过细胞膜和细胞壁进入细胞间隙;冷冻过程中,在细胞间隙中易形成较大冰晶,可能会对细胞结构造成破坏[41-42]。

Lewicki 等[43]在观察对流干燥、膨化干燥和真空冷冻干燥对土豆微观结构的影响中,发现真空冷冻干燥对土豆微观结构组织破坏严重,可能是由于土豆组织细胞较小,冰晶生长过程中小细胞被广泛破坏。Semenov 等[44]对真空冷冻干燥草莓组织微观结构观察,发现冷冻导致细胞膜破裂,冰晶的形成导致严重的细胞损伤和水分流失。这些研究证明真空冷冻干燥对细胞结构会造成一定程度破坏。中药材真空冷冻干燥过程中由于冰晶的形成使其基本骨架保持,收缩减小,但同时可能会破坏细胞结构,因此在干燥过程中需控制冰晶的形成和大小,尽可能保持细胞结构的完整性。Zvitov-Ya'ari 等[45]对土豆真空冷冻干燥的研究中表明,未经过漂烫处理的冻干土豆复水后发生明显褐变,经过漂烫和电处理的冻干土豆复水前后色泽无明显变化。有研究表明,细胞结构完整性的丧失会促进物料贮存过程中的色泽褐变[46],真空冷冻干燥对细胞结构的破坏,可能会影响中药材复水后和贮存期质量。

2.5 影响后续贮存

2.5.1 虫菌卵等有害生物存活 中药材干燥前通常携带虫菌卵等有害生物,其本身含有的糖类、蛋白质等营养成分为微生物的生长、繁殖提供物质基础[47],烘干、微波等干燥方式在脱水的同时还可杀灭中药材携带的虫菌卵等有害生物,以便于保存,但真空冷冻干燥过程中的低温无氧条件只能抑制大多数虫菌卵等有害生物的生长,不能将其灭活。有研究显示物料在真空冷冻干燥后,营养细胞和孢子可以存活数月[48]。因此若恢复到一般贮存环境微生物可能继续增殖,引起腐烂变质,造成中药材质量不佳。金敬红等[49]在研究真空冷冻干燥过程中微生物数量变化规律中,发现在解吸干燥阶段胡萝卜、香菇在较低的终结温度下(45、50 ℃),微生物数量减小不明显,甚至还会出现数量增长,主要是由于预冻阶段结束后适宜的干燥温度和丰富的营养物质导致微生物生长,后续的真空冷冻干燥终结温度不足以杀死增加的微生物,导致最终的微生物总数增加(所有干燥结果均符合国家食品标准)。

2.5.2 酶活性残余 真空冷冻干燥过程中由于低温抑制了酶的活性,当恢复到正常条件后酶的活性可能会恢复,不利于中药材后续的储存。Oh 等[50]在研究烘箱干燥(50、100 ℃)、真空冷冻干燥对月桂叶抗氧化和氧化酶活性的影响中,发现在烘箱干燥环境中氧化酶失活,而真空冷冻干燥后氧化酶还具有活性。李佳阳等[51]在研究鲜天麻中酶对巴利森苷A 的降解作用中,对比蒸透烘干、40 ℃烘干和真空冷冻干燥处理后天麻样品中的色谱峰差异发现,真空冷冻干燥处理的天麻巴利森苷A 的含量低于蒸后40 ℃烘干,表明真空冷冻干燥后的天麻还具有一定的酶活性。此外,真空冷冻干燥技术已经用于酶制剂产品的生产,同样表明真空冷冻干燥过程中只是抑制了酶的活性并没有使其失活,恢复正常条件后酶的活性可能会恢复,不利于中药材后续的贮存[52]。

3 中药材真空冷冻干燥过程的调控策略

真空冷冻干燥包括冷冻和干燥(升华干燥和解析干燥2 个阶段)2 个过程,整个过程中有许多因素会影响干燥的效率及产品的质量特性,为此研究者提出了多种技术和方法对真空冷冻干燥过程进行调控。中药材真空冷冻干燥进行调控的主要目的是节能降耗、提高效率、保证质量。

3.1 预冻前处理技术

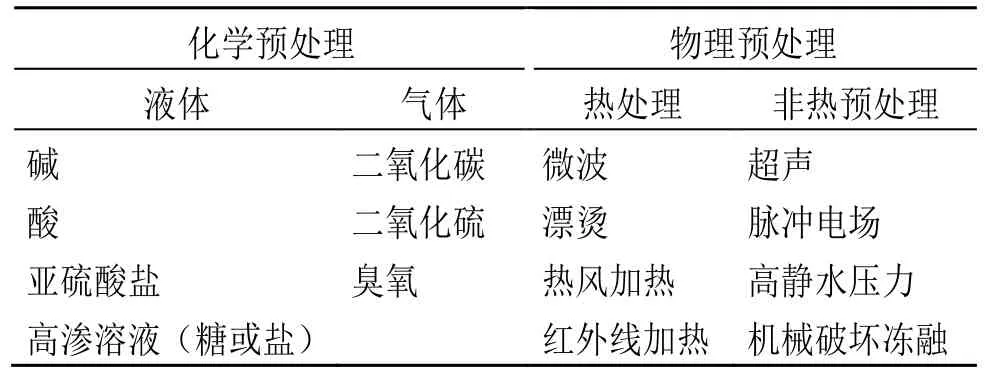

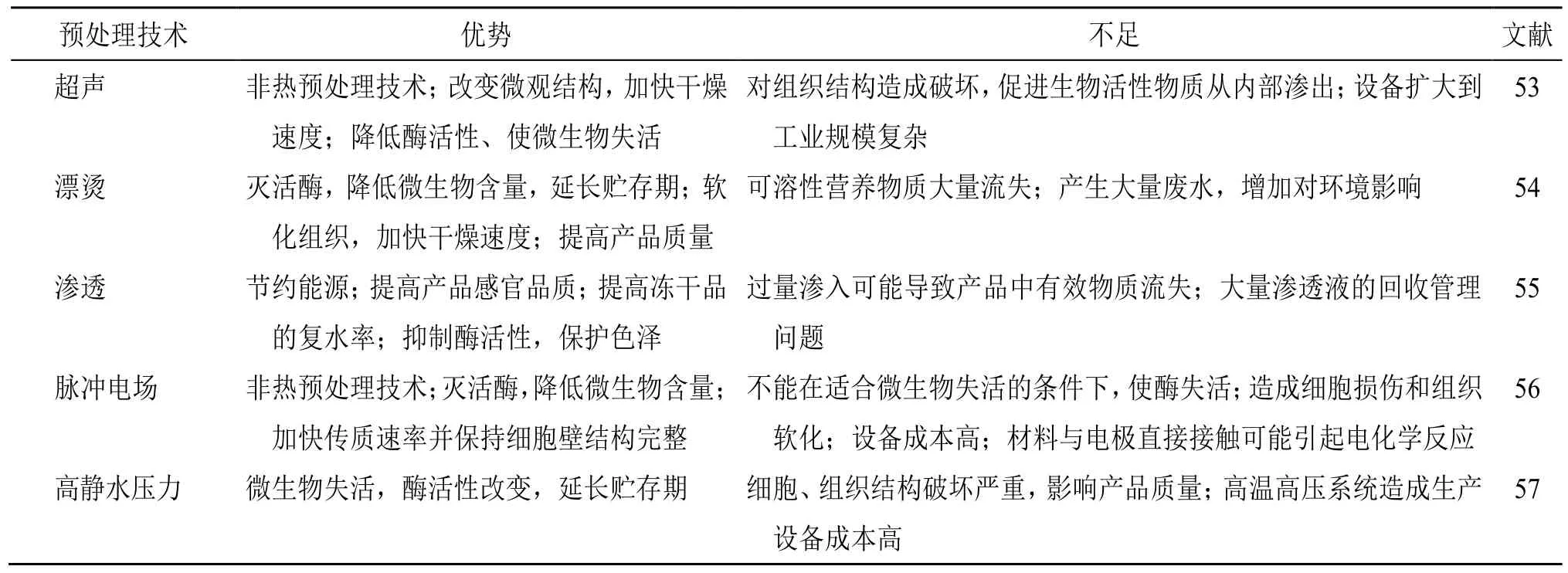

预冻前处理是指在预冻前采用物理、化学等技术手段对物料进行处理(表1),从而达到加快真空冷冻干燥效率,提高产品外观和有效物质含量,延长贮存期的效果。不同前处理技术的优缺点见表2,对常用的预冻前处理技术操作原理及对药材质量的影响总结如下。

表1 真空冷冻干燥前的各种预处理Table 1 Various pre-treatments before vacuum freeze drying

表2 不同预冻前处理技术的优势与不足Table 2 Advantages and disadvantages of different pre-freezing treatment technologies

3.1.1 超声预处理 超声预处理是一种非热物理预处理方法,超声预处理过程中超声波在固体介质中传播会产生各种影响传质的效应。如空化效应:超声波在湿物料内部会引起压力快速波动,产生微小的充满蒸汽的气泡,这些气泡会迅速破裂,对细胞结构造成破坏,从而引起细胞膜通透性提高,造成后续真空冷冻干燥过程水分扩散速度加快;微通道形成:超声能量引起物料内部膨胀和收缩,类似于海绵被反复挤压和释放,导致物料内部细胞微通道形成,引起后续真空冷冻干燥过程传质速率提高[58-59]。Xu 等[42]研究了超声等不同预处理方式对秋葵真空冷冻干燥效率及产品质量特性的影响,发现经超声预处理后真空冷冻干燥秋葵总酚含量提高、抗氧化能力增强,叶绿素降解率降低,并缩短了25%的干燥时间和降低了24.28%的总能耗。

3.1.2 漂烫预处理 由于真空冷冻干燥不能将酶彻底失活,在合适条件下酶活性可能会恢复,导致中药材发生褐变。漂烫预处理是指将物料在温度较高的热水、沸水或蒸汽中进行热处理,高温可以提高细胞通透性,使酶失活。在真空冷冻干燥前进行漂烫预处理,使酶失活,可避免后续贮存过程中酶促反应的发生,保护药材色泽,延长贮存期。龚吉军等[60]对速冻山药预处理工艺研究发现,以清水为漂烫液,山药经漂烫预处理后冻藏60 d 后色泽无明显变化,而未经漂烫预处理的山药冻藏10 d 后开始出现褐变。马丽娜等[61]对山药片真空冷冻干燥工艺的优化研究中,同样表明高温漂烫预处理可以很好的防止山药褐变。

3.1.3 渗透预处理 渗透脱水是将物料浸入高浓度渗透剂中,以物料与高渗溶液间的渗透压差为驱动力,物料中的水分从物料内部洗脱到高渗溶液中,从而达到脱水的效果,并且渗透脱水无需加热,所得产品质量稳定。常用的渗透剂有糖类(葡萄糖、蔗糖、果糖等)、盐和盐水。渗透脱水能够去除物料中的部分水分,但由于最终水活度太高,导致其无法作为一个独立的单元操作来干燥物料,因此通常将其作为干燥前的一种预处理方法[62-63]。有研究表明渗透预处理可以改善真空冷冻干燥产品的内部细胞结构,提高真空冷冻干燥产品的硬度、感官品质和复水能力[64],而且由于渗透预处理去除了部分水分减少了干燥时间,节约能耗。黄子建[65]研究了超声和渗透预处理对桑葚真空冷冻干燥的影响,发现桑葚经超声辅助蔗糖渗透预处理后真空冷冻干燥时间缩短20.83%,且花青素和维生素C 保留状况较好,外观品质无明显变化。

3.2 冷冻阶段

冷冻是真空冷冻干燥的第1 阶段,直接影响冰晶形成的数量、大小和形状,冰晶的特性直接影响着产品的质量特性,如形态、物理特性、复水性等,并显著影响着后续干燥阶段的传热和传质效率。冰晶的形成与冷冻过程中的冷冻速率等息息相关,冷冻阶段的调控技术和方法主要包括以下几项,见图3。

图3 冰晶成核过程及调控技术方法Fig. 3 Ice crystal nucleation process and regulation technology method

3.2.1 控制冷冻速率 冷冻速率会影响冰晶的尺寸大小和分布情况,冰晶的尺寸大小会影响后续升华干燥和解析干燥速率。慢速冷冻形成的冰晶颗粒大而少,大冰晶在升华后会形成宽敞的孔道,将提高升华干燥速率;但较大的冰晶会使物料内部的表面积减小,降低解吸干燥速率。快速冷冻形成的冰晶小而多,小冰晶升华后会形成细微孔道,这会增加水分迁移阻力,从而降低升华干燥速率;但小冰晶会使物料内部的表面积增加,提高解析干燥效率[66]。肖鑫等[67]采用微型电子计算机断层扫描研究了冷冻速率对胡萝卜真空冷冻干燥过程中升华干燥的影响,发现快速冷冻形成了大量微小冰晶,物料组织破坏较小,但升华干燥过程水分传质阻力增大;慢速冷冻产生了大冰晶,在物料中形成网状冰晶骨架结构,冰晶升华后形成网状通道有利于水分扩散,但对物料结构破坏较大,影响品质。因此,对于中药材真空冷冻干燥应通过实验找到合适的冷冻速率,既对药材组织结构破坏较小,又能形成有利于升华传质的冰晶结构。

3.2.2 退火处理 退火处理是指将冷冻完成的物料加热至略低于共熔点温度以下,并保持一段时间,然后将物料冷冻至预定温度。退火处理是为了增大物料内部冰晶平均尺寸,使冰晶升华后形成较大孔隙,降低干燥过程传质阻力,从而提高干燥速率[66]。Searles 等[68]以羟乙基淀粉和蔗糖为溶质采用退火处理优化升华干燥速率的研究表明,经退火处理后,样品的冰晶尺寸明显增大,升华干燥速率均匀,缩短了升华干燥时间。

3.2.3 控制冰晶成核 水的冻结是一个复杂的过程,一般情况水的冻结包括以下几个过程:以规定冷冻速度冻结至冷冻温度以下、冰晶的形成、冰晶的生长(二次成核)、冰晶的进一步生长完成液固相变[69]。在冷冻过程中水被转化为冰晶,冰晶的状态(大小、形态、分布)对干燥产品的品质至关重要,因为其直接影响产品多孔结构的形成。然而由于成核温度受工艺条件、样品体积、样品成分组成、样品与容器的接触面积等因素的影响,造成冰晶成核的开始具有随机性,引起物料批次间和批次内形成的冰晶均匀性差,从而影响干燥产品的品质[70]。因此,研究者提出了多种控制冰晶成核的方法来改善冰晶形成的状态,进而提高干燥产品的品质。目前对于液体样品控制冰晶成核的技术相对较多,如冰雾技术、超声诱导成核技术、真空诱导表面冻结;而对于像中药材这种固体样品研究较少,主要有超声诱导成核技术、磁场、电场等;其原理主要是通过改变过冷度,从而改变成核温度来控制或诱导冰晶形成[71]。Dai 等[72]研究了超声辅助成核对胡萝卜真空冷冻干燥的影响,表明在过冷度较低的情况下,直接接触超声可以刺激胡萝卜片的成核,获得较大的冰晶,且与对照样品相比,超声结晶下样品的升华时间明显缩短了21.80%。

3.3 干燥阶段

干燥过程包括升华干燥和解析干燥2 个阶段。升华干燥主要是通过隔板提供的能量将冷冻阶段形成的冰晶升华,水分以气态的形式排出,从而达到脱水干燥的目的。解析干燥的目的是去除物料中的结合水,使药材达到合格的残余含水量。真空冷冻干燥过程中干燥阶段是最耗时、耗能的阶段,因此在保证中药材质量的同时,优化干燥过程,可显著缩短总干燥时间、降低成本。干燥阶段常用的调控方法是联合其他干燥技术。

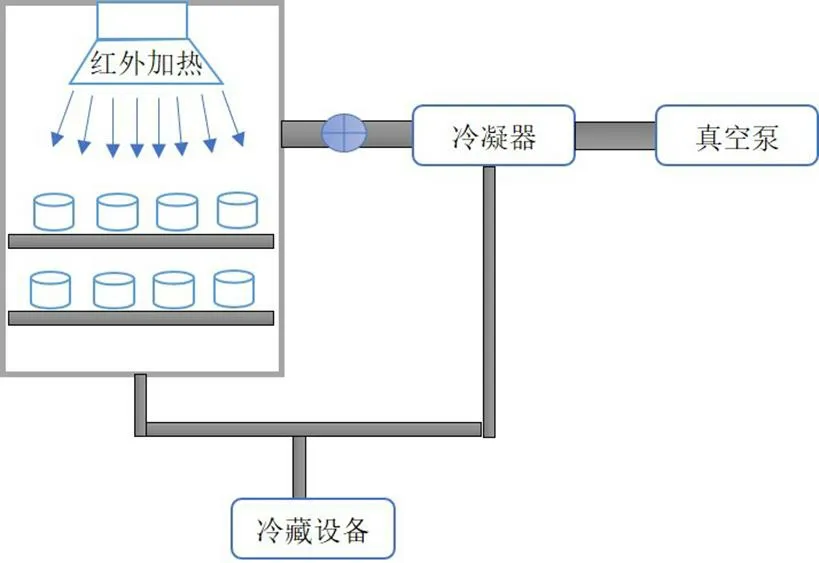

3.3.1 红外-真空冷冻干燥 红外干燥是指应用红外线的辐射能力,将药材中的水分由液态转变为气态从而除去水分的干燥方法,其具有设备简单易操作、干燥效率高、干燥产品质量好的特点[73]。传统的真空冷冻干燥是通过隔板提供冰升华的能量干燥时间长,应用红外干燥辅助真空冷冻干燥,在干燥阶段应用红外线加热(图4),利用红外辐射穿透样品表层,产生分子振动,并产生热能,能够保留真空冷冻干燥产品质量高的优势的同时发挥红外干燥干燥速度快的优势,缩短干燥时间[57]。真空冷冻干燥与红外干燥的另一种结合方式是联用,先进行真空冷冻干燥去除药材中大部分的自由水,在干燥后期采用红外干燥去除剩余的自由水和结合水,弥补真空冷冻干燥后期对脱水贡献不大但耗时长的缺点,提高干燥后期干燥速率。刘德成等[74]对红枣片红外-真空冷冻组合干燥工艺优化研究中,发现红外-真空冷冻组合干燥红枣片干燥时间比单独使用真空冷冻干燥缩短了57.6%,并且保持了红枣片多孔微观结构。

图4 红外辅助冷冻干燥Fig. 4 Schematic diagram of infrared assisted freeze drying

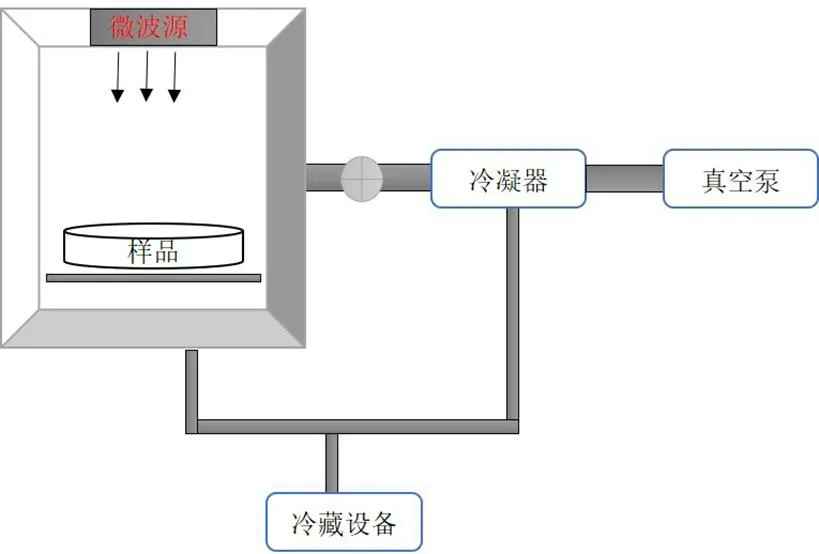

3.3.2 微波-真空冷冻干燥 微波干燥是利用微波的穿透、吸收、反射的性质,在物料内部将微波能转化为热能,形成内热源为水分蒸发提供能量;其具有干燥速度快、干燥效果均匀、容易控制的特点,且灭菌效果好、特别适合热敏性物料的干燥[75]。将真空冷冻干燥与微波干燥联用,先进行真空冷冻干燥得到较高质量的中药材,在解析干燥阶段采用微波干燥将药材中的酶灭活和微生物杀灭,克服单独使用真空冷冻干燥造成酶活性残余、微生物存活引起的药材后续贮存问题,而且由于干燥过程增加了微波的功能,能够缩短干燥时间。真空冷冻干燥和微波干燥的另一种组合方式是采用微波提供干燥所需的热量(图5),能够显著缩短干燥所需时间。郑艳萍等[76]研究了真空冷冻干燥、微波真空冷冻干燥等不同干燥方式对杜仲叶4 种活性成分含量的影响,发现微波冷冻干燥干燥时间比真空冷冻干燥时间更短,且这2 种干燥方法的桃叶珊瑚苷、京尼平苷酸、绿原酸、京尼平苷的含量与鲜品接近。

图5 微波辅助冷冻干燥Fig. 5 Schematic diagram of microwave-assisted freezedrying

3.3.3 热风-真空冷冻干燥 热风干燥是最常用的干燥方法之一,其通过长时间的高温热风运行干燥,具有设备简单易操作、干燥效率高的特点,但存在干燥产品质量不高,对热敏性成分损失大的问题;真空冷冻干燥具有干燥产品质量高的优势,但存在干燥时间长、干燥效率低的问题。热风-真空冷冻联合干燥技术结合热风干燥和真空冷冻干燥二者的特点,干燥时间和能耗相比于真空冷冻干燥降低,干燥产品的品质优于单一热风干燥,接近于真空冷冻干燥[77]。热风-真空冷冻干燥分为2 种组合模式:一种是先热风干燥,再进行真空冷冻干燥;另一种是先真空冷冻干燥,再进行热风干燥。赵雪芳等[78]研究了热风-真空冷冻联合干燥对甘肃紫斑牡丹品质的影响,通过与变温热风干燥和真空冷冻干燥的比较,发现紫斑牡丹花冠茶经热风-真空冷冻干燥处理,比变温热风干燥处理花青素含量增加了3.95%、复水性增加了58.24%、皱缩率减小13.82%;比真空冷冻干燥处理效率提高了1 倍,能耗降低了51.79%。罗小梅等[79]以微波干燥和真空冷冻干燥为对照,研究了热风-真空冷冻联合干燥对金花茶花朵品质的影响,发现经热风-真空冷冻干燥处理的金花茶花朵在室内常温下(18~22 ℃)存放1~3 个月的外观色泽和内在品质与贮藏前基本保持一致,而真空冷冻干燥处理的在贮藏过程中外观变化较大,贮藏2 个月花瓣开始褪色,到达3 个月时花瓣色泽发生褐变,且内在品质变化较大,贮藏达3 个月时失去产品饮用价值。

3.3.4 喷雾-真空冷冻干燥 喷雾-真空冷冻干燥过程一般包括:(1)将干燥液体雾化成细小雾滴;(2)通过低温气体或液体将雾滴快速冷却冻结,形成冻结粉末;(3)将冻结粉末进行升华干燥。适用于粉末状或颗粒状产品的形成[80]。喷雾-真空冷冻干燥技术可避免喷雾干燥对活性成分破坏大的缺点,同时克服真空冷冻干燥成粉易结块的不足。苏小军等[81]对真空冷冻干燥、喷雾干燥、喷雾冷冻干燥、热风干燥4 种不同干燥方式所得紫淮山全粉的理化性质对比,发现喷雾冷冻干燥紫淮山全粉溶解度最高,堆积密度和色差最小。

3.3.5 高压电场-真空冷冻干燥 高压电场干燥技术是通过针电极所形成的电晕风对样品进行干燥,其具有能耗低、不污染环境、干燥均匀、干燥样品不升温、对样品有效成分破坏小的优势,同时还能杀灭样品中的细菌[82]。高压电场干燥技术在干燥后期干燥速度慢,且产品品质不如真空冷冻干燥,将其与真空冷冻干燥技术联合发挥其优势,克服真空冷冻干燥能耗高的不足,同时发挥真空冷冻干燥产品质量高的优势。白亚乡等[83]将高压电场干燥技术与真空冷冻干燥技术联合于海参的干燥,发现与单独的真空冷冻干燥相比,3 h 和5 h 联合干燥分别节能19.5%和32.6%,与单独高压电场干燥相比,联合干燥的海参质量更好。

4 结语与展望

真空冷冻干燥中药材具有减少收缩保护外观形态、保护热敏性和易氧化成分、抑制生理作用引起的色泽褐变和有效成分损失的优势,同时还存在挥发性成分损失、部分有效成分转化不足、破坏细胞结构完整性、影响后续贮存的缺点。预处理技术、真空冷冻联合干燥技术在提升干燥产品品质,解决真空冷冻干燥能耗高、效率低方面有巨大潜力。未来如何将真空冷冻干燥技术更加合理的应用于中药材干燥,提升中药材品质,可以从以下几个方面着手:(1)加强真空冷冻干燥基础理论研究。如从水分扩散、内部孔道行为、冰晶的形成和一系列变化等,及其相互影响来阐述冻干机制,同时研究药材真空冷冻干燥各环节品质变化规律,分析真空冷冻干燥过程药材品质变化机制。(2)不断突破真空冷冻组合干燥技术。真空冷冻干燥与其他干燥技术进行合理组合,可在产品品质、干燥效率、能耗等方面优于单独使用真空冷冻干燥,但如何实现联合干燥效益最大化还存在一些问题。应首先探明物料的关键质量指标和水分在不同干燥方式干燥过程中的变化规律,再根据其变化关键临界点和不同干燥方式的特点,合理的将不同干燥方式进行先后或并行组合使用,以达到干燥效率最高、药材品质最佳的组合效果。(3)加强中药材真空冷冻干燥的适用性研究。首先,许多中药材中的有效成分同时也是毒性或刺激性成分,需要控制其含量。真空冷冻干燥在保留有效成分的同时,可能也将有害成分更多的保留下来,因此对于有毒性中药材,应与传统干燥方法对照,对其进行毒性成分、给药毒性研究,确定其适用性。其次,不同的干燥方式对药材中的活性成分具有不同影响,将中药材传统的自然干燥、烘干等替换为真空冷冻干燥,易引起药材活性成分在组成上消失或新生、含量上由成分转化、结合态成分游离、挥发、降解等途径引起变化、结构上大分子成分降解为较低相对分子质量、同分异构转化等方面发生变化,其制成饮片、制剂后可引起临床疗效的不同。最后对于花、叶类等质地轻浮的药材,经验表明真空冷冻干燥可能会造成较高的破损率,从而影响药材的鉴别、外观和经济性。

利益冲突所有作者均声明不存在利益冲突