航天供配电系统舵机负载浪涌抑制策略研究

潘江江,李 洁,赵 岩,张 翔,姜 爽

(1.中国运载火箭技术研究院,北京 100076;2.航天长征化学工程股份有限公司,北京 101111)

0 引言

供配电系统为航天器上所有电气负载提供电能,保障电气设备的可靠运行。电气负载中分为低压电子设备和高压机电设备。低压电子设备供电电压多为28 V,高压机电设备供电电压分一般为96,160,270 V等量级[1-2]。高压机电设备多为舵机类机电负载,当舵机工作过程中出现变向、减速、刹车等操作时,会对供配电系统产生反灌能量。供配电系统中反灌能量若未能有效吸收,会抬升供电母线电压,导致系统内电池产品出现性能损伤,部分舵机负载通过设置控制器进行工作状态控制,控制器中未设置反灌浪涌抑制功能,供电电压母线升高也会对控制器内部电路造成损伤,影响负载的正常工作。航天器供配电系统的反灌浪涌抑制设计非常重要,是确保航天器飞行任务顺利执行的关键技术[3]。

1 反灌浪涌能量的产生

1.1 舵机负载中反灌浪涌能量产生原理

舵机负载的工作原理框图如图1所示。伺服控制驱动器根据输入的位置指令信号和当前的位置反馈信号,参照自身的控制算法,控制舵机舵面的摆动方向、动作速率、摆动幅度,导致伺服电机转动的方向、工作频率和输出电流发生瞬态变化,进而影响到供配电系统的输出特性随之变化。其中,伺服电源即270 V供电,是在伺服控制驱动器的控制下向伺服电动机输出电能,电动机将接收的电能转化为机械能实现航天器舵机摆动的既定动作。

图1 舵机负载工作示意图Fig.1 Working principle of steering gear

舵机负载是一种随动控制系统,工作状态变化大,要求响应快、动态指标高,导致舵机负载在工作过程中会频繁出现换向、加减速的现象。电动机高速制动过程中产生的再生电能在短时间释放,并且放电极性与供电极性相反,形成了对供配电系统的反灌能量。

电机是感性负载,电机相当于阻性元件工作,驱动线圈属于感性负载,所以电机情况类似于负载电流滞后于电源电压,整体属于感性。电机工作时可以等效为一个电感和电阻的串联模型。反灌能量产生的具体原理是:基于感性负载工作原理,交流电机停止运转之后,电机的转子会因为惯性继续旋转,此时电机产生的电磁感应会使电机绕组中的电流方向与原方向相反,从而导致电机反向旋转引起系统出现反灌能量的现象。

出现反灌能量主要有以下原因:

1)电机负载突然消失,例如电机运行时突然断电或者负载突然降低;

2)电机运行过程中,突然收到反向转动指令,例如舵机回摆动作指令,导致电机绕组中电流方向发生改变。

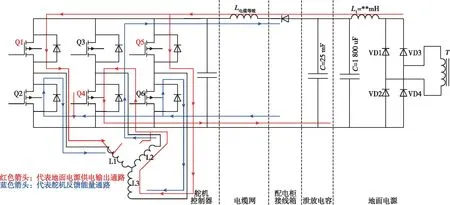

1.2 供配电系统中反灌浪涌能量传导

航天器供配电系统舵机负载供配电设计原理如图2所示。舵机负载正常供电母线电压范围为250~320 V,舵机负载产生反灌浪涌能量的原理见图3,由于使用真实电池产品用于测试,一旦损坏,对型号发射任务影响较大,故图3中采用地面电源代替真实电池产品进行验证。

图2 舵机负载供配电示意图Fig.2 Power supply and distribution of steering gear

图3 舵机负载工作时反灌浪涌产生示意图Fig.3 Reverse surge generation of steering gear

由图3可知,舵机负载正常使用时,Q1、Q4、Q5功率管导通,Q2、Q3、Q6功率管关断,母线电流经过Q1、Q5功率管以及L1、L3流入,再经L2、Q4功率返回(见图3中红线标识)。当舵机出现高速制动时,即Q2、Q3、Q6导通,Q1、Q4、Q5关断,电机动能通过母线以反向电流方式回馈地面电源(见图3中蓝线标识),这样就产生了反灌浪涌能量,反灌浪涌能量以大电流方式向电池进行充电,快速抬升电池输出电压,即供配电系统的母线电压,使母线上所有用电负载工作电压过高,超过负载允许工作电压上限时,面临负载电路损坏的风险。

2 反灌浪涌能量影响分析

2.1 电池影响分析

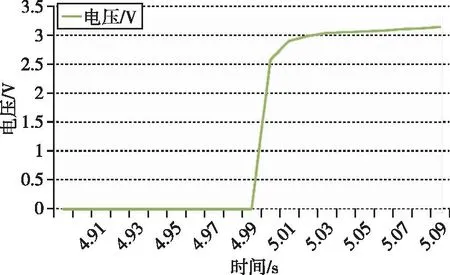

供配电系统采用锌银蓄电池供电,针对系统产生的反灌浪涌能量设计试验进行验证分析。使用相同型号的单体进行试验,单体电池激活后,按负载功率要求的电流恒流放电后,根据舵机动作的时序,在规定时刻施加一个80 A反灌浪涌能量(根据负载反灌浪涌能量计算),单体电池电压变化情况如图4所示。

图4 锌银电池单体反灌浪涌影响示意图Fig.4 Reverse surge influence of zinc silver battery unit

如图4所示,电池单体电压正常工作电压为1.83 V,反灌浪涌能量产生后,电池单体电压在1 ms 内即达到2.10 V以上。电池单体电压将很快爬升至2.10 V以上,并开始进行持续电解水,此时对电池充电的能量主要用于电解水,长时间的电解水会导致电池电解液减少,造成电池性能下降甚至失效[4]。

2.2 负载影响分析

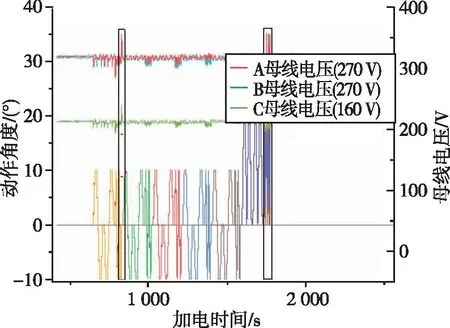

270 V供电接入控制驱动器,控制驱动器内与功率电压相关器件一个是功率模块(型号PM150RL1A060),一个是吸收电容(聚丙烯薄膜电容B32776G5306),功率模块额定电压600 V,吸收电容额定电压450 V。舵机负载性能是在270 V 状态调试的,经过拉偏试验,可适应250~315 V工况。当舵机制动时,产生反灌能量导致供电母线电压超过320 V时(具体原理见图3文字分析,实测情况见图5第一通道采集结果),存在以下3个方面的风险。

图5 270 V供电反灌浪涌影响Fig.5 Reverse surge influence of 270 V power supply

(1)舵机负载稳定性影响

舵机负载性能是在270 V状态调试的,经过拉偏试验,可适应250~315 V工况。电压增大,相当于系统增益加大,由于选用的舵机采用相敏整流+运算放大器的电气控制设计,极有可能引起舵机负载自激振荡,存在重大安全隐患。

(2)电容额定电吸收压余量

按照GJB 4041《航天用电子元器件质量控制要求》对元器件降额要求及GJB/Z 35《元器件降额准则》中对降额等级的规定,目前元器件的选型需要保证耐受电压的Ⅰ级降额设计。根据正常工作状态,供电电压范围250~315 V,选用元器件的耐压值按照315 V进行Ⅰ级降额设计即可,若由于反灌能量的存在,抬升供电母线电压,造成实际工作电压超过315 V,达到340,380 V甚至超过400 V的情况出现,元器件选用不能满足真实情况下的Ⅰ级降额要求,耐压能量不足,容易造成电容损伤或毁坏,从而造成功率电路毁坏,降低舵机负载可靠性。

(3)母线电压采样影响

电压通过分压电阻分压、运放隔离放大后接入控制芯片DSP,处理后送给遥测,可采样范围为0~315 V,若出现反灌能量,供电母线实际电压超过315 V时,超出的电压值检测不到,将会导致遥测数据缺失,影响系统工作状态的判断,误导系统设计人员,不能及时发现故障隐患,导致系统持续带病工作,产品可靠性快速降低,系统工作性能快速衰减,甚至有可能酝酿出更加严重的故障问题。

若采集电路隔离设计不彻底,会对系统其他供电母线采集造成影响。如图5所示,第2通道为同一高压配电器内的160 V供电母线,为其他160 V 机电负载供电,负载空载工作时,也受到270 V母线采集造成的干扰,导致自身采集状态的跳动,影响系统工作状态的判断。28 V控制电母线,一般采用低压配电器配电输出,与高压大功率机电负载使用的高压配电器进行区分,并且充分重视高压信号的干扰作用,具备采集电路隔离抗干扰设计,一般不会受到影响。

3 供配电系统反灌浪涌抑制设计

3.1 反灌浪涌能量情况

根据高压供电系统组成模拟真实负载供电情况,航天器上采用一台伺服控制驱动器连接两台舵机负载,地面电源模拟270 V电池输出270 V电压,按照图6完成产品及设备的展开及连接。经加电测试,发现舵机工作时,产生反灌电流约为100 A,持续时间单次不超过2 s,270 V供电母线电压最大达到357 V(采集限幅,实际估算达到380 V),远超250~315 V负载使用范围。

图6 地面供电状态单机连接示意图Fig.6 Equipment connection relationship in ground power supply status

3.2 电源端反灌浪涌吸收设计

由上文分析可知,产生反灌能量可以对电源端,也就是电池进行反向充电,并且充电电流呈现出峰值高、持续时间短的瞬态特性,相当于对电池进行短时间高倍率充电,以电池选用容量为5 Ah 单体为例,若反灌电流为50 A,就相当于50 A/5 Ah=10 C倍率的充电。电池的充电倍率与放电倍率一致,与电池的材料面密度、压实程度、电解液电导率、箔材厚度、电化学反应速度以及电芯内阻等方面相关,这里涉及电化学及材料相关专业内容,不再详细展开说明。

锌银电池由于制作材料和工艺特性,充放电倍率一般为3 C左右,高倍率单体为5 C,超高倍率单体为7 C。锌银电池放电倍率不高,在电池承受反灌能量高倍率充电后,自身充电特性会导致电池单体电压迅速超过上限2.10 V,进入电解水状态,造成电池永久损伤。为了避免上述情况发生,需要结合反灌能量特点,考虑更换电池种类,选择既能满足系统使用要求,又具备高倍率充电功能,从而可以吸收反灌能量的成熟电池。锂电池工作稳定,环境适应性好,可以重复充放电达上百次,充放电倍率一般为7 C左右,高倍率单体为15 C,超高倍率单体为25 C,个别瞬态大脉冲充电时,倍率可以进一步放宽,非常适合系统反灌能量吸收的设计难点。反灌能量产生时,相当于对锂电池大电流充电,由于锂电池高倍率充放电特性好,可以在试验前将电池充电电量控制在90%,留有一定裕量,90%电量即可以满足飞行试验全程可靠供电,浪费的设计裕度少,额外占用的质量指标有限,又可以吸收反灌能量,帮助系统抑制反灌浪涌的不利影响,提升飞行器供电品质,确保飞行任务的可靠性。

根据舵机负载250~315 V的供电需求,选择INP8锂电池单体,单体电压为3.0~4.2 V,采用75串方案进行供电。当电池单体放电电压为4.2 V时,电池组放电电压为75×4.2=315,达到负载315 V供电上限,所以当电池承受反灌浪涌能量时,要求输出单体电压值不得超过4.2 V。

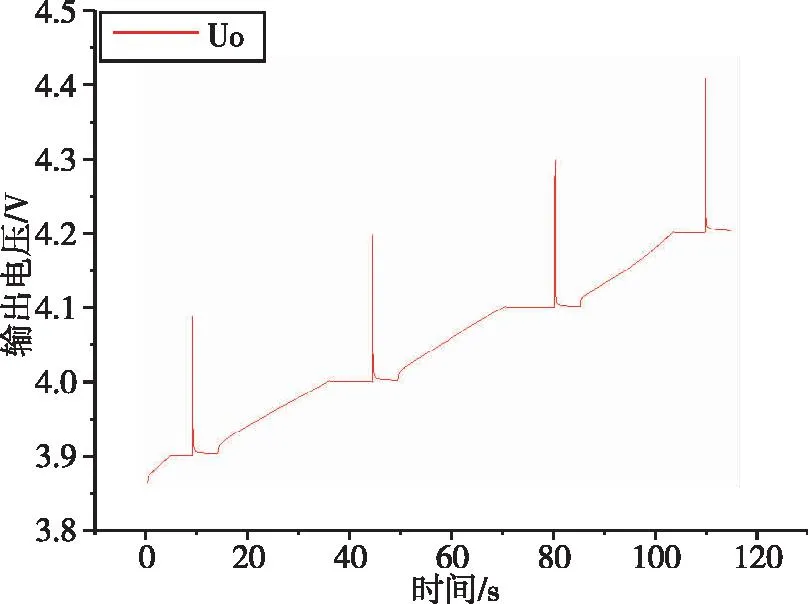

针对高压电池承受的反灌浪涌能量,对电池输出进行测试,选取一个电池单体(INP8),供电输出范围为3.0~4.2 V,选取几个典型输出电压值进行测试,例如3.9,4.0,4.1,4.2 V,试验结果如图7所示。

图7 反灌能量对电池单体输出电压影响Fig.7 Reverse charge energy influence on battery unit output voltage

由图7可知,电池单体充电至3.9,4.0,4.1,4.2 V 时,分别接受100 A/2 s的反灌电流时,电池单体的输出电压都出现了抬升,抬升约0.2 V。当电池单体输出电压为4.0 V时,反灌浪涌产生后,会抬升至4.2 V,对应电池组75串输出电压上限值315 V,所以需要保证每次试验前,锂电池单体电压充电不得超过4.0 V,即可满足舵机负载的供电需求,实现反灌浪涌抑制。

3.3 配电端反灌能量吸收设计

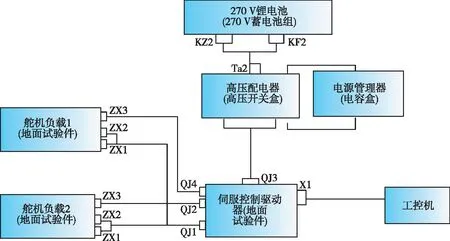

由于地面试验存在风险,避免真实航天器上产品造成损坏,用测试产品代替真实器上产品模拟负载工作状态。使用270 V锌银蓄电池组代替器上270 V锌银贮备电池供电,使用自研高压开关盒代替器上高压配电器配电输出,并在输出端并联电容盒模拟电源管理器实现反灌浪涌抑制[5],产品及设备的展开及连接如图8所示。

图8 配电增加电容盒设计示意图Fig.8 Add capacitor box to power distribution system

电源管理器方案构架如图9所示,主要功能是对伺服用电时的再生峰值电能进行吸收,同时可以提供电能的峰值补偿,保证伺服系统的响应特性;平稳伺服动力供电。提升伺服动力电源可靠性和稳定性。

电源管理器从功能划分主要包括如下组成。

1)高能容性吸收模块:可实现对伺服动力电270 V供电母线的反灌脉动电能进行吸收和补偿,降低再生电能幅值。单只电容选取参数为:9 mF,耐压100 V,型号为THS3-100 V-9 000 μF,100 V漏电流为600 μA。通过六串联六并联,组成9 mF/600 V的容性吸收模块作为母线电能吸收装置。

2)均压电阻矩阵:对高能电容吸收模块之间的电压起到均衡作用,提高系统安全性和可靠性。均压电阻选取参数为:阻值200 k,耐压200 V,采用两只型号为RM3216KB104FT的电阻串联构成。结合电阻的阻值、耐压值选择两只耐压150 V/100 k的电阻进行串联,达到300 V/200 k并联在单只电容两端。

增加电源管理器后,根据舵机工作真实负载曲线进行加载测试,舵机工作电压情况见图10。图10中是270 V舵机工作电压,当出现反灌脉冲时,实测电压在270~280 V范围内波动,电压波动范围得到明显抑制,满足负载250~315 V的母线供电品质要求。

图10 增加电容盒后测试结果Fig.10 Test results after adding capacitor box

4 供配电系统反灌浪涌抑制策略

针对反灌浪涌能力分析,采取供电(电源)端或配电端反灌浪涌抑制设计,均可以实现供配电系统的反灌浪涌抑制作用。根据供配电系统的应用背景,对反灌浪涌抑制技术的应用进行梳理,实现供配电设计反灌浪涌抑制的策略[6]。

根据航天器类型,或者应用场合的不同,采用不同的反灌浪涌抑制策略,选取不同的反灌浪涌抑制技术组合方式[7],对供配电系统自身的影响等内容见表1。

表1 供配电系统反灌浪涌抑制策略Tab.1 Reverse surge suppression strategy for power supply and distribution system

由表1可知,无人机由于具备长期飞行、低成本应用要求,可靠性要求较低,且负载用电需求有限,反灌浪涌相对较小等特点,可以仅从电池角度实施反灌浪涌抑制设计。一次使用飞行器,充放电次数要求低,多使用锌银电池,锌银电池吸收反灌浪涌能力较弱,因此选择在配电角度实施反灌浪涌抑制设计。可重复使用飞行器应用场合更接近于航空,需要长期在轨、多次充放电使用,负载用电需求高,区别在于空间环境恶劣,可靠性要求更高,采用电池和配电同时实施反灌浪涌抑制设计的策略,缺点是研制经费高,尤其是在高可靠多裕度,即双母线,甚至三母线供电设计的高可靠空间飞行器上,需要多套电池+配电器产品配套[8],相应的反灌浪涌抑制设计要考虑全面。

5 结束语

随着航天事业的前行发展,航天器上电气负载的类型日趋多样化,对航天器供配电系统的研制要求愈发精细,反灌浪涌抑制作为供配电系统的典型研究方向受到重点关注。在长期飞行、充放电可靠、成本控制、可靠性应用等多个维度进行梳理分类,寻找系统反灌浪涌抑制的设计思路,验证反灌浪涌抑制的技术成果,形成供配电系统的反灌浪涌抑制策略,对全面验证航天器器上用电负载的供电状态,能够顺利完成航天飞行任务具有重要意义。