丝材感应预热对电弧增材制造铝合金薄壁构件组织和性能的影响

周海武, 李 泽, 闫 帅, 任杰亮, 张毅川, 李志勇

中北大学 材料科学与工程学院,山西 太原 030051

0 引言

铝及铝合金具有产量高、易于加工、轻量、导电能力强、成本低廉等诸多优点,被广泛应用于航空领域。但是铝的硬度低、耐磨性差严重限制了其进一步发展。增材制造技术(俗称3D打印)综合了数字建模、机械加工等方面的先进技术,通过计算机程序控制将丝材或粉末逐层堆积制成任意形状的零件,相较于传统机械加工具有加工周期短、工序简捷、自由度高、节省材料等优点[1]。增材制造以热源类型可分为激光增材制造、电弧增材制造、电子束增材制造等。对于铝合金的增材制造,激光热源因铝合金表面反射率高导致热能利用率低,而电子束热源对环境要求较高,因此电弧是铝合金增材制造较为理想的热源。电弧增材制造技术[2-3]源于传统电弧焊技术,有一定的技术基础,应用成本较低,具有节省材料、熔池尺寸小、移动速度快、形状限制少、非均匀形核位置多等优点。电弧增材制造按照工艺种类[4-5]又可分为熔化极惰性气体保护焊(MIG)增材制造、非熔化极惰性气体保护焊(TIG)增材制造、冷金属过渡(CMT)增材制造、等离子弧焊(PAW)增材制造、复合电弧增材制造等。国内外目前关于电弧增材制造方面的研究已有很大进展。刘望兰[6]研究了5356铝合金TIG-WAAM过程中各个工艺参数对成形形貌和微观组织的影响,得出增材制造过程中同层焊道间隔时间2 min、层间焊道间隔时间10 min或者逐层递增(6 min、10 min、14 min)的试件微观组织较为均匀,为大量β 相(Mg5Al8)和少量杂质相(FeMnAl6)弥散分布在α固溶基体上。

但TIG 电弧增材制造铝合金也存在一些缺点。电弧的能量密度高,铝合金本身热导性强,熔池凝固速率快,导致这一过程中会形成大量的气孔缺陷,而气孔会使得应力集中,导致裂纹的形成与扩展,降低力学性能。聂文忠[7]等总结了电弧增材制造铝合金零件中气孔的形成机理、工艺参数对气孔率的影响、降低电弧增材制造铝合金零件气孔率的措施。在现有研究中,丝材预热是显著降低熔丝式增材制造铝合金气孔率的方法。丝材预热按加热方式的不同分为电流预热、感应预热等,电流预热丝材是将丝材与电源正极相连,基板与负极相连,在丝材不能被电弧完全熔化时丝材伸进熔池,与基板接通形成电流,利用产生的电阻热加热丝材,辅助电弧熔化丝材[4]。Hori[8]等讨论了热丝TIG 焊中使用脉冲电流的优化效果,详细描述了热丝TIG 焊中的问题及原因,提出了解决相关问题的构想。感应预热丝材[9]则是在送丝机构上加装高频感应线圈,使丝材先通过线圈感应加热提高温度,再伸入电弧下方被熔化,然后沉积成形。范成磊等[10]运用实心线圈法算出感应系数,设计制作了感应加热线圈,通过实验测得了不同参数下焊丝温度的变化。

本文选用钨极惰性气体保护焊(TIG)电弧增材制造技术,采用ER4043焊丝制造铝合金薄壁构件,并在TIG 增材制造基础上增加了焊丝感应预热工艺,研究丝材感应预热对于铝合金电弧增材制造的优化作用。

1 试验及方法

1.1 试验设备及材料

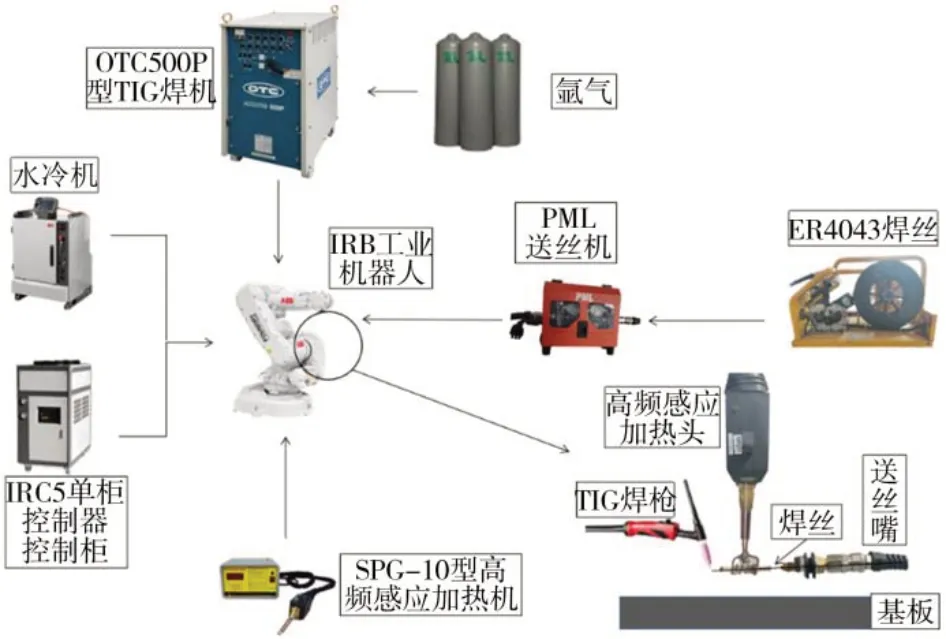

试验使用自主搭建的TIG 电弧增材制造系统,该系统以OTC500P 型TIG 焊机为热源,采用PML送丝机和SPG-10 型高频感应加热机,由IRB 工业机器人负载TIG 焊枪、高频感应加热头和送丝嘴。TIG 电弧增材制造系统结构如图1所示。焊丝由PML送丝机所连的送丝嘴送出,穿过高频感应加热头的线圈部分,最终到达TIG焊枪正下方,被电弧熔化后在基板上凝固成形。

图1 TIG增材制造系统Fig.1 TIG Additive Manufacturing system

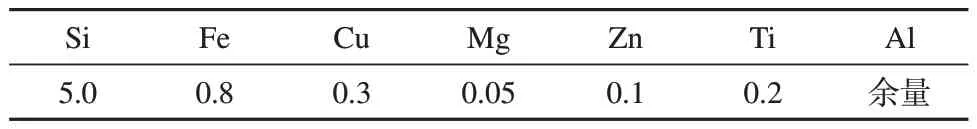

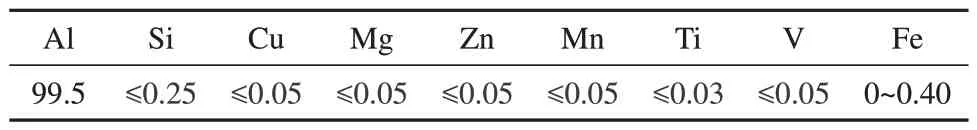

采用ER4043铝硅焊丝,直径1.2 mm,化学成分如表1所示。基板为1050 纯铝板,尺寸为15 mm×5 mm×3 mm,化学成分如表2所示。

表1 ER4043焊丝化学成分(质量分数,%)Table 1 Chemical compositions of ER4043 welding wire (wt.%)

表2 1050纯铝板化学成分(质量分数,%)Table 2 Chemical compositions of the 1050 pure aluminum plate(wt.%)

1.2 工艺参数及结果

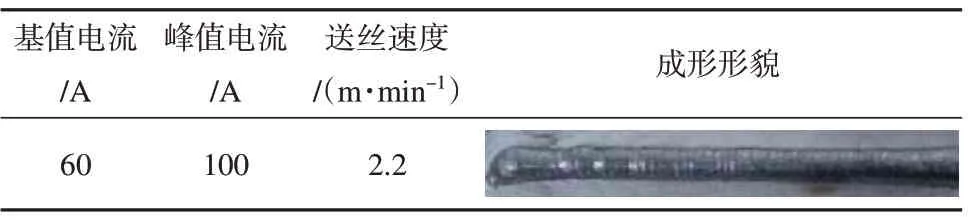

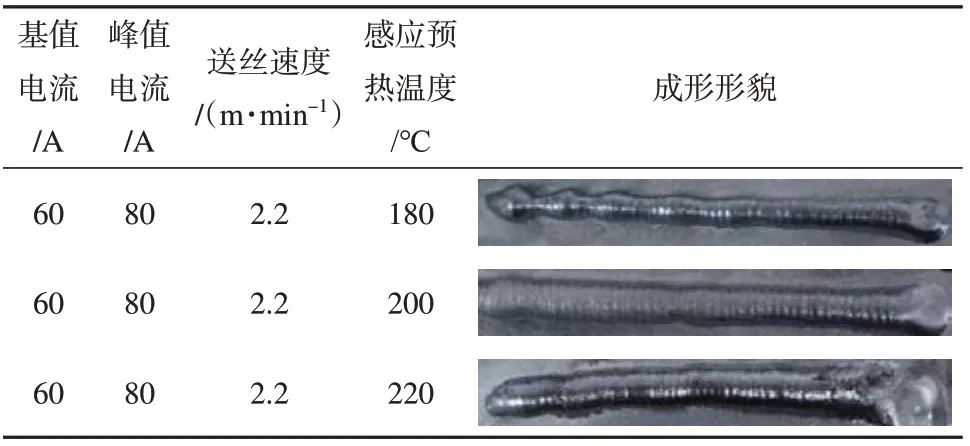

试验选择的电流方式为交流脉冲电流,脉冲频率为2 Hz,保护气体流量为15 L/min,送丝方式为前送丝,分别在冷丝和热丝两种工艺下增材制造薄壁构件。在进行增材制造之前,先进行单道试验得到的工艺参数如表3、表4所示。在电流相同的情况下,当预热温度较低时,由于总体热输入偏小,丝材熔化速度不均匀,导致焊道成形过程不稳定,形成高度与厚度方向上的较大起伏;当预热温度较高时,总体热输入大于匀速熔化丝材需要的热输入,丝材熔化过快,焊道前后宽度差大,在末端塌陷现象严重;当预热温度与其他参数匹配,即冷丝工艺基值电流60 A、峰值电流100 A、送丝速度2.2 m/min,热丝工艺基值电流60 A、峰值电流80 A、送丝速度2.2 m/min、感应预热温度220 ℃时,成形过程稳定,丝材熔化速率基本保持不变,焊道的连续性较好,成形尺寸均匀,焊道整体成形高度和宽度基本一致,表面形貌比较均匀,没有明显塌陷,分别用这两种参数增材制造薄壁构件,结果如图2所示。

表3 冷丝工艺单道试验参数Table 3 Single-wire test parameters of cold wire process

表4 热丝工艺单道试验参数Table 4 Single-wire test parameters of thermal wire process

图2 增材制造薄壁构件Fig.2 Additive manufacturing of thin-walled components

在制成薄壁构件后,对构件进行金相磨抛处理,再用HNO3∶HF∶H2O=1∶1∶10 的试剂腐蚀7 s,然后用光学显微镜观察其微观组织。

2 结果与讨论

2.1 宏观形貌

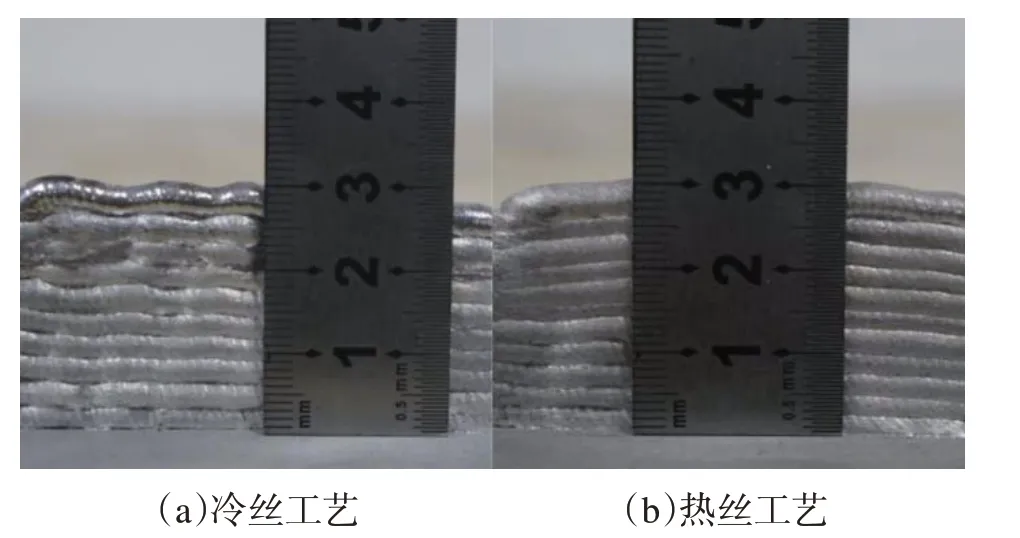

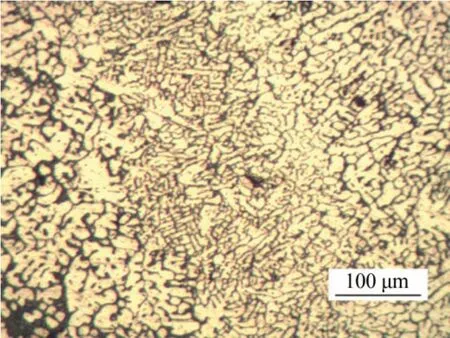

对两种工艺制造的薄壁构件截面进行观察,如图3所示。测量两个构件的尺寸,得到结果如表5所示,由于热输入较小,热丝工艺下平均层高大于冷丝工艺,而平均厚度相差不大,使用热丝工艺堆积10层后的高度与冷丝工艺下堆积11层的高度相同,热丝工艺的平均堆积效率高于冷丝工艺,约为冷丝工艺的111%。由图3可以看出,热丝工艺制造的薄壁构件的整齐程度要强于冷丝工艺,而且两种构件层与层之间都有明亮的条纹区,采用光学显微镜观察条纹区,金相组织如图4所示。由图4 可以看出,条纹区域的晶粒为细长的柱状晶,沿堆积方向生长,垂直穿过条纹区。分析认为这是增材制造过程中的熔合区,前一层凝固成形后,在堆积下一层的过程中,前一层的顶部再次被电弧熔化然后凝固成形,使构件具有明显的层状分布。

表5 构件尺寸Table 5 Member dimensions

图3 构件截面Fig.3 Section of members

图4 明亮条纹区金相组织Fig.4 Metallographic organization of the bright stripe zone

2.2 缺陷分析

如图3所示,分别在构件截面取均匀分布的9个点,在100倍光镜下观察,结果如图5所示。由图5 可以看出,制成的构件中存在裂纹与气孔缺陷。裂纹的形成一方面是由于铝合金热膨胀系数大,在凝固收缩过程中体积变化较为明显,容易在柱状晶薄弱晶界处形成裂纹。另一方面是随着晶界处形成的铝硅共晶相浓度增加,裂纹敏感度就增加,极易产生凝固裂纹。电弧增材制造铝合金过程中气孔的形成机理有两种,一种是氢原子在铝合金固相中的溶解度远小于在铝合金液相中的溶解度[12],当丝材与基板在电弧下加热熔化成为液相后开始沉积凝固时液相中氢原子含量大幅度增加,当含量超出最大溶解度时,就形成了氢分子气泡。由于铝合金的散热能力强,液相凝固的速度比较快,来不及逸出的氢分子气泡就在固相中形成气孔。另一种形成机理是铝合金的固相与液相的密度不同[13],在液相沉积凝固的过程中凝固收缩和枝晶臂供液不足的现象导致固相与液相之间体积出现差异,而固相与液相的热收缩系数不同,固相的收缩速率更高,液相在凝固过程中凝固速率有增大的趋势,此时拉应力大于液相与固相界面的表面张力,液相与固相之间就会有空隙,再加上枝晶数量的不断增加和小范围的凝固阻碍了液相的流动,从而形成了收缩性气孔[12]。从图5中可以观察到增加感应预热焊丝工艺后气孔缺陷数量明显减少,主要原因是热输入相较于冷丝工艺下有所减小。氢原子在铝合金中的溶解度是与温度正相关的,热输入越大,氢原子被吸收的量就越多,进而导致氢气孔越多。较小的热输入可以使晶粒尺寸减小,还能促进枝晶形成,从而减少气孔的形成。

图5 截面取点金相组织Fig.5 Metallographic structure of the cross-section

2.3 显微组织分析

分别用光学显微镜、扫描电镜、XRD 分析仪对构件进行微观组织观察。图6为200倍光学显微镜下两种工艺制成的构件基体端、熔覆层的组织。可以看出,在基体与第一层堆积的界面以及堆积层与堆积层之间均有区别明显的分层区域,即熔合区,熔合区的晶粒相较于熔覆层更加细小,分析认为是由于熔合区的相对冷却速度更快,过冷度大,因此形成的晶粒更为细小。同理,增加了热丝工艺的增材制造过程调小了电流,相比于冷丝工艺减小了热输入,增加了过冷度,使得热丝工艺制造出的构件的晶粒尺寸更细小。

用扫描电镜观察熔覆层的显微组织,并分别对两个构件的截面做XRD分析,如图7所示。并对点1 和点2 两个位置做EDS 点扫描,结果如表6所示。从表6可以得到晶粒的主要成分为α-Al固溶体,晶界之间为Al-Si 共晶,结合XRD 分析的结果可知晶间化合物为Al9Si。ER4043焊丝中Si元素的含量为5%,而晶粒之间Si 的含量远高于这一数值,这是由于凝固阶段Si 元素扩散速度慢,晶粒先凝固成形,然后晶界形成,来不及扩散的Si 元素就留在晶界中,产生晶间偏析。

表6 EDS分析结果(原子百分比,%)Table 6 Results of the EDSanalysis(at.%)

图7 热丝构件SEM与XRD分析结果Fig.7 SEM of hot-wire process components and the XRD analysis results

2.4 硬度测试

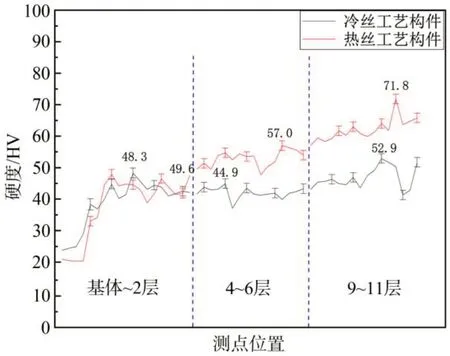

分别取构件的基体端~第2 层、4~6 层、9~11 层三个部位,以200 μm为间隔,平行距离1 mm对构件截面进行3次硬度测试,取平均值,测得的结果如图8所示。可以看出,热丝工艺构件与冷丝工艺构件在基体端硬度大致相同,随着沉积层数的增加,热丝工艺构件的硬度逐渐明显大于冷丝工艺构件,增加25%~35%。分析认为,堆积的层数越多,热量积累越多,过冷度越大,获得的晶粒更加细小,硬度就逐渐增加。热丝工艺下热输入更小,有利于晶粒细化,较小的晶粒排列更为整齐,分布均匀,增加了构件的硬度。测试得到的硬度存在误差,范围在0~2.5 HV,产生误差的原因一方面是测试过程中仪器与操作所致,另一方面是组织分布不够均匀。

图8 硬度测试结果Fig.8 Hardness test results

3 结论

(1)焊丝感应预热工艺能有效提高增材制造铝合金的成形质量,获得的构件成形更加均匀,平均堆积效率相较于冷丝工艺增加了11.1%。

(2)电弧增材制造出的4043铝合金具有明显的层状特征,熔合区宏观表现为明亮条纹。条纹区的金相组织以排列整齐的柱状晶为主。

(3)增加焊丝感应预热工艺后制造出的构件气孔数量远低于冷丝工艺构件,主要是热输入小、氢原子吸收量低的原因。

(4)增加了焊丝感应预热工艺后熔池热输入更小,晶粒细化,在堆积区域中上部相较于冷丝工艺构件硬度增加了25%~35%。