空气耦合超声检测复合材料研究综述∗

郭占玲 沈 斌 赵志钢 刘 瑶

(1 浙江清华长三角研究院海纳精密加工中心 嘉兴 314000)

(2 中北大学机械工程学院 太原 030051)

0 引言

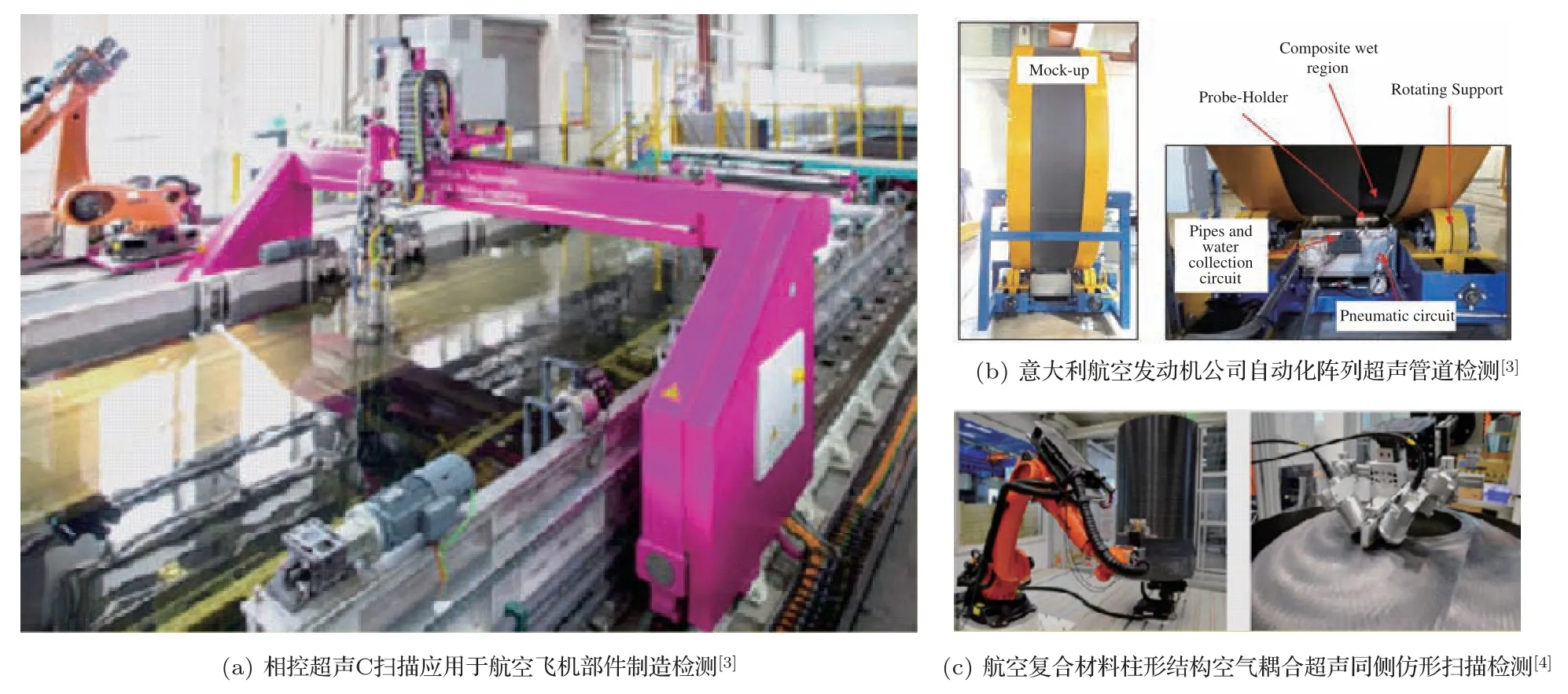

复合材料普遍具有高比强度、高比刚度、高模量、耐腐蚀等优异性能。常见的典型复合材料有玻璃纤维复合材料、碳纤维增强树脂复合材料、玻璃纤维增强铝合金层板、碳纤维增韧碳化硅陶瓷(Cf/SiC)基复合材料、多层蜂窝夹芯结构复合材料等。这些复合材料广泛应用于飞机机翼、导弹外壳、航空发动机壳体等部位(图1(a))。同时其夹芯、多孔、蜂窝、轻质的型面组织结构导致其材料属性复杂。在制造和服役过程中,复合材料受气泡、振动、应力、冲击和撞击等影响,易产生孔隙、分层、夹杂、基体裂纹、基体脱粘、纤维曲屈、纤维断裂等多种类型的缺陷(图1(b)),影响复合材料的力学性能和服役性能。因此,必须采用有效的方法准确检测和评估复合材料中各类缺陷。

图1 复合材料的应用及复合材料中常见缺陷Fig.1 Application of composite materials and common defects in composite materials

超声检测技术因其穿透能力强、检测精度高、设备成本低、结构轻便,被广泛应用于材料缺陷检测。传统接触式检测需要水、油类等耦合剂,但这些耦合剂会使复合材料构件受潮或变污,甚至会沿缺陷渗入构件内部,影响构件的机械性能。因此,传统接触式超声检测不适用于复合材料的检测。空气耦合超声检测是一种以空气作为耦合剂的新型非接触无损检测方法,具有完全无损、非浸入、高效率、适合原位检测等技术优势,适用于检测禁用液体耦合剂的结构件(如蜂窝夹芯材料)、在役部件(如直升机尾桁)、多孔材料、吸水材料及溶解材料,尤其适合板类工件的大面积快速无损检测,在复合材料缺陷的检测方面具有良好应用前景。

本文结合空气耦合超声检测的研究热点,从技术应用现状,换能器类型,信号处理技术,相控聚焦式空气耦合超声检测、超声在复合材料的传播特性及其与缺陷交互作用的研究现状,检测仪器发展现状,概述了空气耦合超声检测的研究现状和发展动态,最后展望了空气耦合超声检测的发展趋势和应用前景。

1 国内外研究现状及发展动态

1.1 空气耦合超声检测技术应用研究现状

如图2 所示,空气耦合超声检测技术由于其非接触式、空气作为耦合剂的优势,用于复合材料在位检测(如热固性树脂固化过程检测),制造过程在线质量控制,弹性常数测量,以及孔隙、分层、脱粘、纤维弯曲、蜂窝夹芯结构脱粘等缺陷的检测。

图2 空气耦合超声检测工业应用Fig.2 Air coupled ultrasonic inspection for industrial applications

Bustamante 等[5]采用点聚焦式压电空气耦合传感器对铝、碳纤维复合材料板和环氧树脂板中人工缺陷进行了C 扫检测,成功地识别出1∼2 mm 直径范围的孔缺陷。Dobie 等[6]采用点聚焦式空气耦合超声换能器产生聚焦横波,实现对厚层压板中的分层和脱粘两种缺陷的成像检测。Zhang等[7]采用一种精确且快速的波数成像算法,实现玻璃-碳纤维增强复合材料板离面方向上较小角度偏差的纤维波纹度成像检测。常俊杰等[8]采用空气耦合Lamb波技术对复合材料夹芯结构蒙皮与蜂窝芯的脱粘缺陷进行了检测。由此可见空气耦合超声能够较好地识别复合材料中的各类缺陷,但是空气耦合检测技术和核心设备的开发还有待进一步完善。

1.2 空气耦合超声换能器研究现状

空气耦合超声换能器作为空气耦合超声检测系统的重要组成部分,其换能效率、整体性能及激发出的超声波模式直接影响检测效果。空气耦合超声换能器按照换能原理主要分为压电式、铁电驻极体式和电容式;按照几何结构可分为平板型、线聚焦型和点聚焦型换能器,其中点聚焦换能器又可分为物理自聚焦和相控阵列聚焦。

压电式平板型空气耦合超声换能器由于制备工艺简单、制作成本低,灵敏度较高、信噪比较好,适用于不同材料、不同缺陷的无损检测。但平板型换能器存在检测分辨率低、能量弱的缺点,检测精度较低,无法实现小缺陷的检测。Bovtun等[9]使用蜂窝状聚丙烯铁驻极体薄膜,研制了铁电驻极体式空气耦合超声换能器。张慧等[10]研制出电容式微机械空气耦合超声换能器,如图3(a)所示。安志鸿等[11]使用FEP/PTFE 复合膜压电驻极体研发出热稳定性优良的空耦换能器,如图3(b)所示结构及性能参数。但电容式、铁电驻极体式空气耦合超声换能器固有频率较高,难以应用于低频段,以及制造工艺复杂,制造难度和成本较高,导致其在应用中受到一定限制。

图3 电容式、铁电驻极式换能器Fig.3 Capacitive and ferroelectric electret transducers

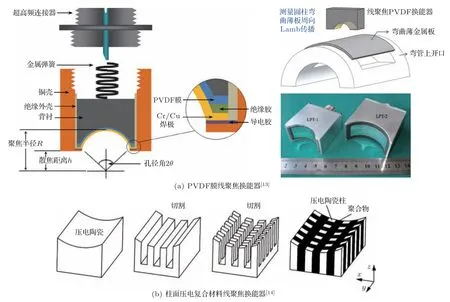

为了增强检测中超声波能量,几何自聚焦式探头开始逐步发展。如图4(a)所示,Woodacre 等[12]研究了声透镜聚焦式空气耦合探头。但焦点固定、入射角度无法调节,限制了其应用。He[13]、刘智颖等[14]设计、制作的线聚焦空气耦合超声探头具有信噪比好、频带宽、波形清晰、聚焦面反射波峰峰值大等优点,但因其聚焦效果受检测深度的影响,且换能器制作成本较高、对操作环境要求高等限制因素,在实际检测应用中具有一定的局限性。Wang等[15]将压电复合材料阵元及其匹配层材料分布在球面结构上,结构如图4(b)所示,获得较好的点聚焦效果,但聚焦效果易受各基元装配位姿精度的影响且存在焦点固定不便于调节的缺点。图5 为文献[13–14]中两种不同形式的线聚焦换能器,分别为PDFV 复合膜压电驻极式和1-3 型压电复合材料。

图4 几何自聚焦式超声换能器Fig.4 Geometric self-focusing ultrasonic transducer

图5 两种不同形式的线聚焦式换能器Fig.5 Two different forms of line-focused transducers

1.3 相控聚焦式空气耦合超声检测技术研究现状

传统的采用耦合剂的超声相控阵理论、探头及装备发展比较成熟,在厚航空复合材料纤维波纹度和孔隙检测[16]、多层梯度材料缺陷检测[17]、复合材料分层缺陷定量评估[18]、管道缺陷[19]等方面应用较多。图6 为4 种缺陷检测试验。与其相比,相控聚焦式空气耦合超声检测技术总体发展不成熟,但与普通平板式、几何式自聚焦空气耦合超声换能器相比,其具有不更换探头即可灵活控制孔径大小、根据检测需求调整焦距、有效调整声速宽度、更快的线性扫查速度、更锐利的聚焦声速、激励的超声信号带宽更大等众多优势。

图6 传统超声相控阵在缺陷检测中的研究Fig.6 Research of traditional ultrasonic phased array in defect detection

Kazys 等[20]模拟验证了空气耦合超声相控阵在塑料薄膜(厚度约0.1 mm)中激发A0、S0 导波模态,但无法控制激发较为单一的A0、S0 模态,使得检测结果分析困难。同时用直接作用于薄膜表面上的力模拟超声波作用于薄膜表面的情况,忽略了各阵元之间、阵元与结构件之间空气隙的影响,导致计算结果存在较大误差,使得聚焦检测达不到预期的效果。Kazys 等[21]还研究了相控线阵传感器,实现了20 kHz 低频超声导波的激发,如图7 所示,但所激发的波在板内部传播,需要激光测振仪激发表面振动,不便于工程应用。Zou 等[22]研究了相控线阵空耦超声的计算方法,但未考虑声波在空气中的衰减,虽实现了A0、S0 模态的激发,但无法控制模态的单一性,导致后续检测信号分析困难,且只能实现磁带等薄片检测(0.1 mm 厚)。相控阵列激发式空气耦合超声Lamb波单一模态激发方式及实际应用的研究有助于推动相控阵列超声的应用,是重要的研究热点。

图7 Kazys 等相控阵低频导波激发试验[21]Fig.7 Low-frequency guided wave excitation test of phased array studied by Kazys et al.[21]

1.4 超声在复合材料的传播特性及其与缺陷交互作用研究现状

在超声在复合材料的传播特性研究中,Biwa等[23]采用多重散射模拟方法对复合材料中超声波的相速度与衰减系数特性进行数值模拟,分析结果与实验结果吻合较好。Duan 等[24]采用半解析有限元法模拟复合材料层压板各层任意纤维取向,利用该方法与正向波解析解、数值解具有极好一致性。

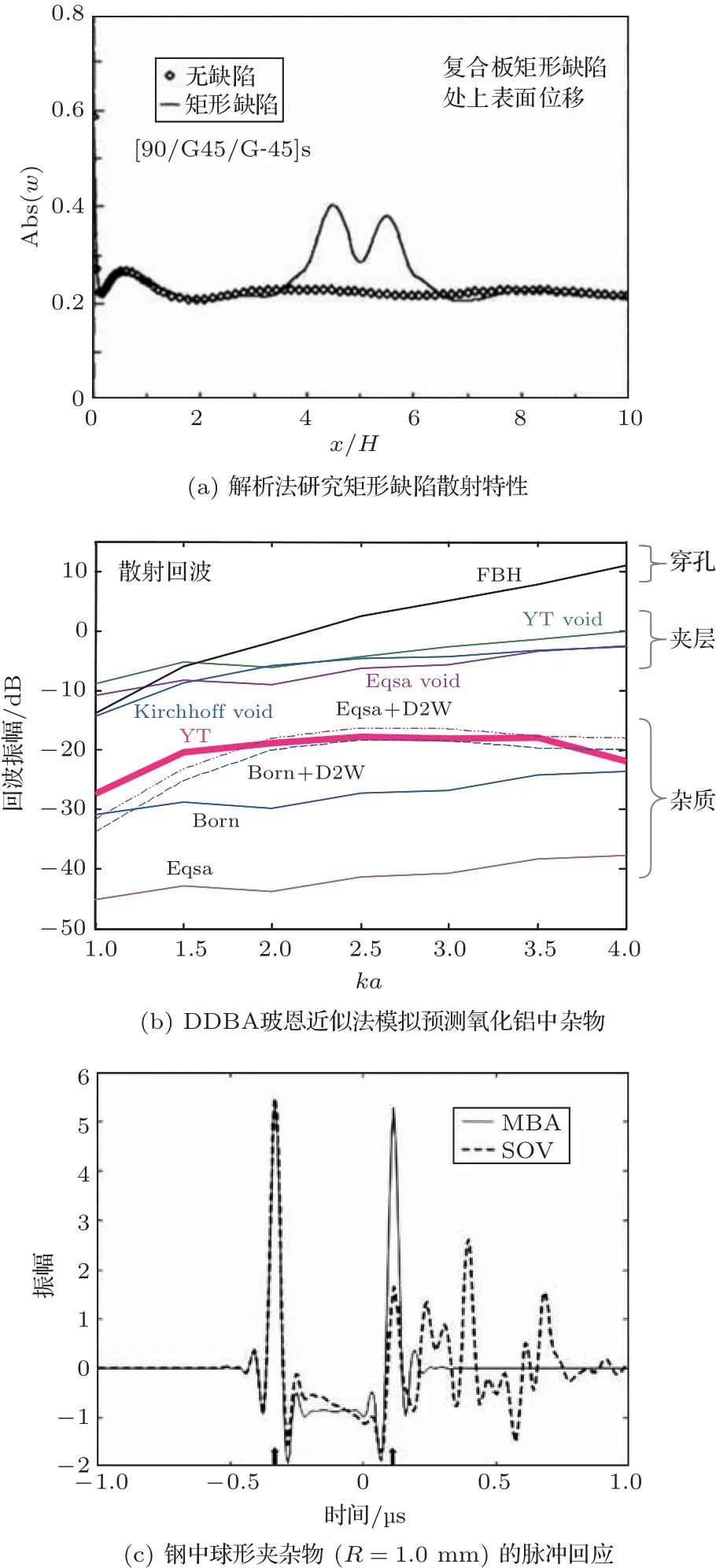

在超声与材料缺陷交互作用研究中,解析表达式适用于研究某些简单几何形状缺陷的散射特性,如裂纹、矩形缺陷。图8(a)是解析法研究矩形缺陷的散射特性。对于更复杂的缺陷,需采用各种近似方法。如图8(b)所示,Darmon 等[25]提出了一种玻恩近似法(Doubly distorted wave Born approximation,DDBA)用于模拟和预测钢中不同形状的(圆柱形、球形、椭球形)氧化铝夹杂物的超声响应。Huang 等[26]提出修正Born 近似法(Modified Born approximation,MBA)研究了各向同性和各向异性弹性固体中缺陷的散射特性,并预测了各向同性固体中球形夹杂物的超声回波信号。Zhang 等[27]基于超声非互易性与散射相结合对厚复合材料中孔隙缺陷和纤维波纹进行了识别。结果表明,孔隙和纤维波纹都会由于波散射而导致传输信号振幅的降低;在优化的频率下,互换激励和接收探头位置、孔隙不会导致接收信号时间上的差异,但由于纤维波纹区域的方向相关频率滤波特性,纤维波纹会导致两个传输信号之间存在差异。

图8 超声与复合材料缺陷交互特性研究[24]Fig.8 Ultrasonic and composite material defect interaction characteristics research[24]

对于超声导波而言,散射过程还会发生更为复杂的模态转换。对于各向同性材料,A0或S0模态与简单缺陷(如圆孔)交互作用,可采用解析法求解其散射特性。在实际工程中,复合材料的缺陷基本上为非规则缺陷,材料各向异性,使得散射问题的解析求解更加复杂,甚至难以实施,从而催生了各种有限元仿真方法的应用。

郑阳等[28]对各向同性板中Lamb 波与裂纹缺陷的交互作用时的模态转换及二维散射特性进行了系统研究。Hervin 等[29]采用有限元模拟和实验测量研究了准各向同性碳纤维增强复合材料层压板椭圆形分层缺陷处的导波传播及散射特性。结果表明分层缺陷形状的微小变化对分层顶部的干涉图像有显著影响,但对离缺陷一定距离的散射波的指向性影响有限;由于子层压板的不同叠层,分层缺陷的深度对散射波的周向分布规律和幅值有很大影响。Murat 等[30]利用三维有限元模型研究了复合材料平板分层缺陷对A0 模态Lamb 波的散射特性。结果表明,分层缺陷的形状对整个散射声场分布规律的影响不大;分层缺陷的宽度对散射指向性有很大的影响;散射声场的周向分布几乎与分层长度无关,而分层深度对散射声场幅值有显著影响。Pain等[31]提出了一种从空间特定区域内阵列接收的数据中提取散射矩阵的方法,采用平均散射矩阵法研究了由不同波纹度引起的散射变化,显示了检测和量化碳纤维复合材料部件中小尺度离面方向纤维波纹度的潜力。

1.5 压电式空气耦合超声换能器制造技术研究现状

压电式空气耦合超声换能器中压电晶片与空气的巨大声阻抗差异(约30 Mrayl vs.0.000425 MRyal)导致极少的超声能量进入空气中,不利于信号的检测。制备压电复合材料减小晶片的声阻抗以及制备匹配层进行声阻抗匹配,可以增强入射到空气中的超声能量。1-3 型压电复合材料可以显著提高其厚度机电耦合系数,同时降低机械品质因素和声阻抗,在实验研究和实践运用较广泛。

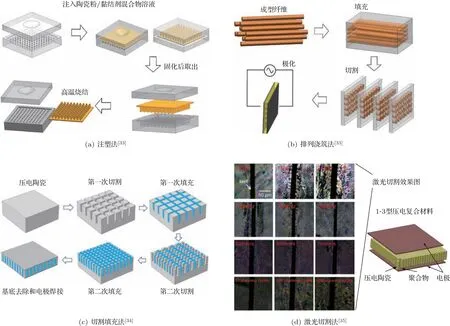

如图9所示,1-3型压电复合材料的制备方法主要有排列填充法、切割填充法、失模铸造法、激光切割法、水射流切割法、注塑法和3D 打印法。切割填充法相对简单,成本低且加工一致性好,被广泛应用到商用1-3 型压电复合材料的生产上。然而压电陶瓷在切割过程中因砂轮磨损严重、摩擦和振动导致槽宽变化、切槽两侧崩边现象、切口表面材料退极化、切割表面裂纹多,甚至出现切割过程中压电柱的断裂。槽宽变化会影响压电柱的一致性,使压电晶片的品质因数变差以及在共振频率附近的相位变化,最终导致发射和聚焦后的声波发散,影响检测精度和效果。孙敏等[32]开展实验与仿真结果对比发现主瓣宽度与理论计算结果存在误差,认为阵元的分布不均匀、相邻阵元的中心间距存在误差和单个阵元表面的振动状态不同是引起振动幅度一致性误差的原因。而表面裂纹则易在振动过程中出现裂纹扩展加速老化最终导致压电柱断裂失效。目前针对压电陶瓷切割机理的研究及其对压电复合材料性能的研究相对较少。对压电陶瓷的切割机理进行研究,抑制切割产生的损伤,提高加工质量及压电柱的一致性,对提高其性能具有重要意义。

图9 1-3 型压电复合材料常用的制备方法Fig.9 Common preparation methods of type 1-3 piezoelectric composites

压电复合材料的填充材料性能也会显著影响其性能。如图10 所示,Della 等[36]通过在1-3 型压电复合材料上添加空气柱提高了机电耦合系数并降低其声阻抗。He 等[37]通过采用3D 打印的方法在1-3 型压电复合材料的树脂基体上打印了30%体积的空气实现了声阻抗的降低与匹配。Sun 等[38]通过对1-3 型压电复合材料的树脂相的上下面采用硅橡胶替换,使其声阻抗相对1-3 型的压电陶瓷/树脂材料减小52.8%。Zhang 等[39]通过在1-3 型压电陶瓷/聚合物复合材料上采用硅橡胶替代部分聚合物相,使得机械品质因数显著提高。研究填充用的复合材料配方和性能及其对压电复合材料的性能的影响将具有重大的意义。

如图11 所示,通过在敏感元件与空气之间添加匹配层进行声阻抗匹配,可以增大声波发射至空气中的能量。Alvarez-Arenas 等[40]通过研究聚醚砜的声阻抗特性给出一种的新的匹配层设置方法,得到了灵敏度和带宽更好的换能器。Saito等[41]利用传输线模型优化了硅橡胶和热塑性中空微珠混合的匹配层的声阻抗,使得灵敏度增加了20 dB。Bovtun 等[9]采用蜂窝聚丙烯铁驻极体薄膜作为匹配层显著提高了换能器的灵敏度。Kazys 等[42]使用低阻抗的聚苯乙烯泡沫作为匹配层提高了耦合效率、带宽、辐射脉冲波形。Guo 等[43]分析了匹配层的振动模态形状,发现环氧树脂能够提升换能器的发射率。Wang等[15]通过采用2种低声阻抗匹配层提高了换能器的灵敏度,进而可以检测微孔。Wu等[44]采用聚合物微珠/环氧树脂混合物匹配层,使传感器的灵敏度提高了20.9 dB。上述研究表明低声阻抗匹配层能够提高换能器的灵敏度,但匹配层的制备工艺与其声阻抗之间的关系并不清晰,无法准确获取所需的匹配层。

图11 敏感元件与空气之间声阻抗匹配[15]Fig.11 Acoustic impedance matching between sensor and air[15]

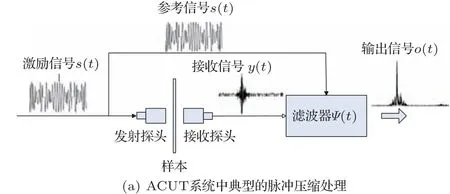

1.6 空气耦合超声检测信号处理方法研究现状

为了提高空气耦合超声信号在复合材料缺陷检测中的信噪比,Li 等[45]提出了脉冲压缩和小波滤波混合信号处理方法,如图12(c)所示,相比原始接收信号,信噪比提高了18.81 dB,同时基于混合方法的C 扫描图像缺陷定量精度也很高,可以很容易地识别ϕ5 mm 的缺陷。Marhenke 等[46]优化了空耦超声的时间反转检测,如图12(b)所示,显著提高了空气耦合超声成像的缺陷分辨率,可以检测复合板的表面缺陷和内部缺陷。Liu等[47]提出了一种空气耦合兰姆波扫描与基于虚拟时间反转的概率成像算法相结合的复合材料板材分层检测方法,如图12(d)所示。对不同形状和尺寸分层的碳纤维增强复合材料板进行了试验研究。Zhao[48]提出了一种基于经验模态分解和深度置信网络的5 mm 厚度钢制油罐液位智能检测方法。实验结果表明,在10 mm 范围内可以准确识别油箱内不同介质的液位并进一步分类,检出率可达99%,检测范围满足油箱的实际测试要求。Tang等[49]提出了相位编码激励和脉冲压缩技术应用于空气耦合超声检测与超声兰姆波相结合,如图12(f)所示,使接收信号的信噪比提高10 dB以上。

图12 信号处理方法Fig.12 Signal processing method

为了提高空气耦合超声检测接收信号的信噪比和输出功率,Zhou 等[50]提出了一种小波滤波和相位编码脉冲压缩的混合方法,有效提高信号的信噪比和信号强度。Epp 等[51]提出了一种新的冲击回波分析方法,采用分辨率为20 kHz的双换能器小波变换来提高损伤检测能力。为了验证所提方法的性能,将小波变换和传统的快速傅里叶变换信号处理结果进行了比较,该方法在覆盖范围更广的情况下具有较高的精度,可大大缩短大型钢筋混凝土结构监测的测试时间。Fierro 等[52]提出了一种同时聚焦多个位置的栅格时间反转方法,减少了可能的空气耦合技术失真,减少了检测时间,与原始基本响应和标准时间反转相比,损伤成像明显增强。信号处理技术是目前超声检测方面提高信噪比及分辨率的重要手段之一,将现代数字信号处理技术应到超声无损检测领域是目前的重要发展方向。

1.7 空气耦合超声检测仪器发展现状

随着航空航天领域对复合材料检测技术发展的需求,近三十年来国外公司已投入大量的人力、物力和财力对空气耦合超声检测仪器进行了持续的研究。迄今为止,国内外研制的空气耦合超声检测仪器已达10 余种,表1 给出了其中代表性空耦超声检测仪器的关键技术对比。何存富等[53]开发了具有千伏级高压任意波形激发功能的单通道KOCS0025-S 型、多通道KOCS0025-M 型空气耦合超声检测仪器。GE 公司推出了便携式相控阵探伤仪Phasor XS。该仪器将相控阵技术用于便携式超声探伤仪,使其能适用于各类环境。GE 检测科技专门针对腐蚀层和复合材料检测研发了一款新型的相控阵超声波探伤仪Phasor DM[54],将相控阵超声成像设备和传统超声波探伤仪集于一体,对腐蚀层和复合材料近表面缺陷具有较高的检测灵敏度,检测效率高,检测数据可靠。姜盼盼等[55]选用HSPA20 超声相控阵主机,7.5L16-0.5×10A16-P 型探头,该探头为频率7.5 MHz、16晶片专用探头,验证超声相控阵检测设备对于锅炉小径管焊缝缺陷的检测灵敏度,结果表明超声相控阵检测无论对于表面缺陷、焊缝根部成型还是埋藏型陷检测具有灵敏度高、成像位置准确、检测结果直观、易于判断等优势。常俊杰等[56]研制了一种高功率、高信噪比的空气耦合超声检测系统,并对航天工业常用的碳纤维增强型复合材料进行了检测,结果表明该系统能够很好地识别缺陷的位置和大小,最小缺陷分辨直径达到了1 mm,能够完成一般航天用复合材料的无损探伤任务。

表1 代表性仪器关键技术指标对照表Table 1 Comparison table of key technical indicators of representative instruments

目前,波音、空客等飞机制造商已普遍采用大型喷水超声C 扫描技术对大型复合材料构件进行快速自动检测;波音已将相控阵超声技术用于复杂型面构件的快速检测,实现特殊部位的全覆盖扫描;空客已使用空气耦合超声技术检测蜂窝夹芯构件,检测过程中不再使用超声耦合剂。周正干等[57]设计了一套空气耦合超声检测系统用于检测飞机蜂窝夹芯复合材料结构在制造、使用中的脱粘缺陷,通过新型超声换能器技术和信号处理技术提高空气耦合超声信号的信噪比。Hillger 等[58]所研制的单侧阵列式的空气耦合检测系统能在4 min 内实现1 m2飞机构件的检测。

综合而言,国外在空气耦合超声波探头的研制方面起步较早,优势明显;国内取得了长足的进步。但是不论国外还是国内,研制的空气耦合超声波探头都可以满足基本的使用需求,但在具体的应用研究方面还比较欠缺,缺少自主研制的实物成果,而是更倾向于理论层面的探究。该情况在国内尤为明显,这也导致了当前这种类型的成熟系统价格非常的昂贵。因此,推动复合材料空耦超声检测技术的实际应用研究具有重大意义,对于推动国内相关行业的发展有积极的作用。

2 结论

综上所述,空气耦合超声在复合材料检测中已有较为广泛的应用,但压电复合晶片-空气-复合材料之间固有的巨大声阻抗差异,会使声波在固-气-固界面传播过程中能量损失巨大,导致只有较小的声波能量能进入复合材料内部对其缺陷进行检测。且由于航空复合材料种类多样、结构复杂、尺寸有厚有薄,实际使用中需根据检测要求分别使用超声及导波进行检测。

目前无论采用空气耦合超声或导波技术检测复合材料缺陷时,都比常规采用耦合剂检测时的精度、分辨率低很多,限制了该技术的推广应用。但水、油等耦合剂会对航空复合材料造成污染、甚至影响其性能,在某些场合使用极其不方便,甚至无法使用。因此,增强空气耦合入射至复合材料内部声波的能量,提高无需耦合剂的非接触式空气耦合超声检测的能力,是解决目前航空复合材料高精度检测难题的有效途径。

针对空气耦合超声聚焦检测的研究,目前主要集中在利用换能器几何结构实现自聚焦,如线聚焦、点聚焦、多基元聚焦等,但存在焦距固定、孔径角无法调节、制作困难等问题,限制了其应用。相控阵技术作为声场能量聚焦的有效方法,能改变阵列超声的聚焦点位置,使阵列超声越过气-固界面聚集于复合材料中的缺陷位置,增强小缺陷反射回波能量。另外,灵活的声束控制功能还能改变阵列孔径提高检测分辨率,提高检测精度。目前关于较厚复合材料板的空气耦合超声相控阵检测的研究较少,需要进一步探索如何实现通过空气中阵列换能器的相控激发在复合材料中各点实现聚焦的方法。目前文献只报道了超薄板(∼0.1 mm)中慢Lamb波的相控激发且未能实现单一模态的激发,对于实际使用的较薄(1∼8 mm)航空复合材料板的检测,需进一步研究板内中频段(80∼500 kHz)单一模态Lamb 的控制激发,增强缺陷反射的漏Lamb 能量,提高其检测能力。因此,针对航空复合材料缺陷空气耦合超声聚焦检测技术的研究,尚需重点解决如下关键问题:

(1) 聚焦检测方法、Lamb 波激发机理、聚焦超声及导波与航空领域不同构件中典型缺陷交互作用等基础研究,提高检测精度与可靠性。

(2) 空气耦合超声相控阵检测技术应用于工程实践,实现对不同构件全生命周期各类缺陷的检测,形成稳定高质量的检测系统,探索检测方法、信号处理、硬件设备选型、软件开发等方面的最佳组合方式。