某乘用车加速工况车内轰鸣声诊断分析及控制方法

蒋 邹 梁 莹 吴文栋 罗玉军

(1 柳州铠玥科技有限公司 柳州 545006)

(2 上汽通用五菱汽车股份有限公司 柳州 545006)

(3 广西科技大学 柳州 545006)

0 引言

随着纯电、混合动力汽车的出现,人们对于整车的NVH 要求愈发提高[1-2]。轰鸣声是一种汽车噪声。在汽车行驶过程中,短时刻内噪声压力显著增大,给车内乘员带来一种压迫耳膜的轰鸣感觉,令乘员很不舒服[3],同时也会大大降低整车的舒适性,不利于产品的市场竞争。各汽车企业对轰鸣声的解决都极为关注。目前针对轰鸣声的机理研究一般为模态分析、传递路径分析、有限元分析、边界元分析、相关分析等[4-6]。对于轰鸣声的控制方法,相关研究人员提出了相对应的解决方法。对于后驱动力车型的轰鸣声控制主要有避免车身结构与声腔的模态耦合、改动悬架及后桥结构、在后桥上增加吸振器等方法[7-11]。王昆等[12]通过对轰鸣车辆的传动系进行扫频试验,搭建整车多体动力学模型进行分析,通过降低离合器弹簧刚度与在传动轴上加吸振器,解决了样车的轰鸣问题。金岩[13]对激励源和路径进行测试分析,副车架的模态与车内声腔模态耦合,通过优化悬置,在副车架上安装吸振器降低车内轰鸣。唐吉有等[14]通过在尾门上布置升学超结构,有效降低了某轿车在匀速行驶时产生的车内低频轰鸣。杨仕祥等[15]采用遗传算法对悬置进行优化,降低了某商用车定置工况和怠速工况下驾驶室轰鸣声。

本文中针对在开发阶段的某乘用车加速工况下出现的轰鸣声,首先通过主观评价确定问题工况,其次通过实车测试,结合阶次分析与模态分析锁定轰鸣声产生的主要原因,并提出了相应的控制方法。结合操稳、驾驶性及成本,对副车架的橡胶衬套结构进行优化,结果表明本文的控制方法可改善某乘用车的轰鸣声。

1 车内加速工况轰鸣声的诊断分析

整车车内作为一个密闭空间,内部的空气具有一定的压力,车内的压力分布是不同的。从振动特性上来说,车内空气具有特定的声腔模态。外界激励传递到车身,引起车声钣金的振动,钣金的振动能量向车内空气传递,当激励频率与声腔模态一致时,引起其共鸣,形成轰鸣。

1.1 轰鸣声的特性分析

根据主观评价某乘用车在中大油门加速时,在2400 r/min 左右驾驶员右耳处出现轰鸣的现象,针对样车进行加速工况的道路测试及在转鼓消声室中进行摸底排查测试,以便对轰鸣问题进行诊断,提出相应的解决方案。

根据主观评价结果,在驾驶员右耳处布置传声器,通过LMS.TEST.LAB 设备进行数据采集,并通过can 和obd 接口读取整车的相关参数。在试验场道路上测试3档全油门加速工况下的车内噪声。

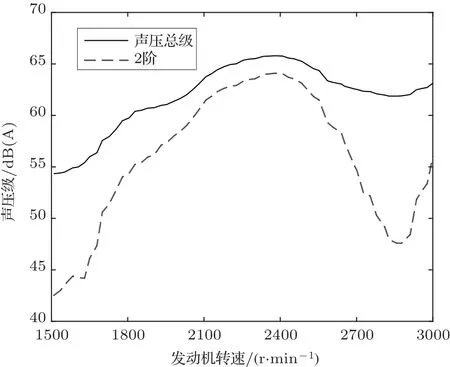

查看分析实车加速工况下的驾驶员右耳处声压,提取总声压级和阶次噪声,发现轰鸣声出现在2400 r/min 左右,2 阶次噪声水平对总体噪声水平贡献最大,故提取总体噪声水平和2 阶次噪声水平,如图1 所示,总体噪声水平和2 阶次噪声水平在2400 r/min的差值为1.7 dB(A)。

图1 加速工况驾驶员右耳处噪声阶次分析Fig.1 Order analysis of driver’s right ear

该车的发动机为直列四缸四冲程式,发动机转速n和噪声峰值频率f之间的存在如下关系:

式(1)中,i为阶次(i=1,2,3,···)。可计算噪声峰值对应的频率为80 Hz左右。

1.2 轰鸣声的诊断与路径排查

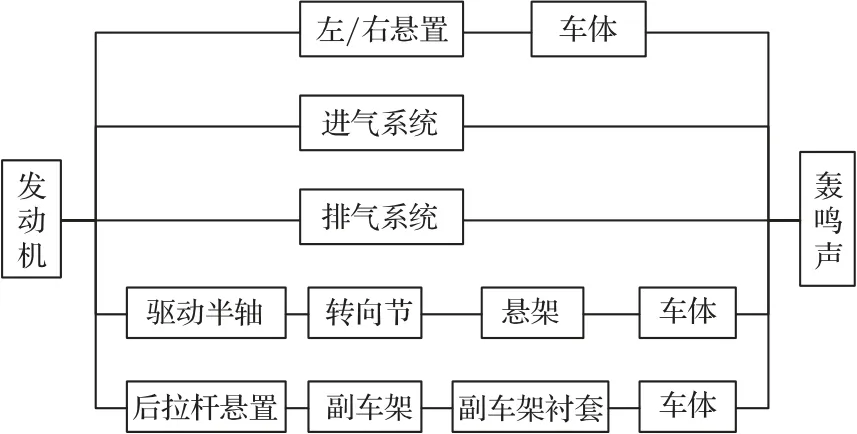

轰鸣声的空气传播主要为发动机辐射噪声、进气系统和排气系统辐射噪声,结构传递的主要路径为悬置、进气系统安装点、排气吊耳等。由1.1 节可知,轰鸣声的频率与发动机转速相关,因此对该问题的诊断应当从动力总成相关系统入手。因此,总结轰鸣声的主要传递路径如图2所示。

图2 轰鸣声主要传递路径Fig.2 The main transmission path of the booming nosie

结合在半消声室中的摸底测试结果,屏蔽进排气后,此轰鸣声没有降低;查看左/悬置的主被动端振动及轮芯位置处的振动信号,没有发现与轰鸣声对应的峰值特征;查看后拉杆悬置处的被动端振动,其2 阶振动在2400 r/min 左右存在峰值,与轰鸣声相对应。

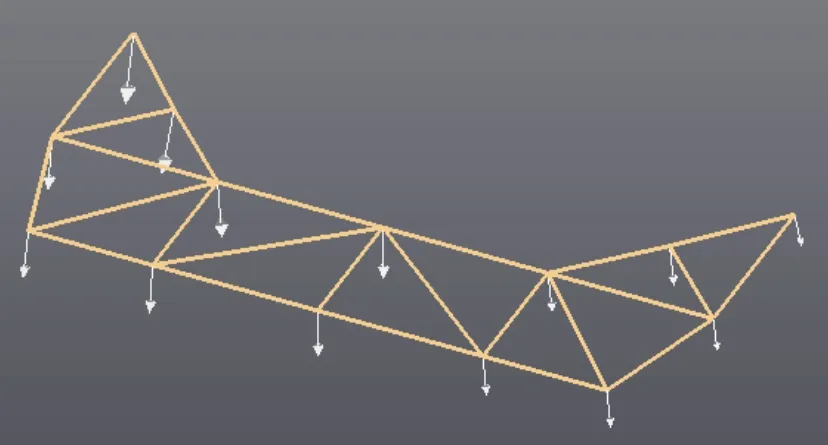

后拉杆悬置与副车架相连,副车架通过衬套与车体柔性连接。在整车装配状态下,对副车架进行模态测试,其存在83 Hz的Z向平动刚体模态(方向为整车坐标系方向,X向为从车头指向车尾,Z向为垂直向上,根据右手螺旋定则确定Y向),振型如图3 所示。在副车架上增加10 kg 质量块,主观评价轰鸣声改善明显。因此,此次的轰鸣声是由于发动机激励通过悬置传递到副车架,引起副车架振动,振动传递到车身引发。

图3 整车状态下的副车架模态Fig.3 The sub -frame modal in the vehicle state

2 轰鸣声控制方法

2.1 控制方法分析

针对1.2节中的问题,轰鸣声控制方法有:

(1) 对噪声振动源控制,降低其产生的能量。此方法需要改发动机结构及其控制方式,且悬置隔振率满足要求,此方法实现较为困难。

(2) 模态错频或加吸振器。将副车架的模态提高,以避开共振频率,需要增加副车架的质量,不利于轻量化和油耗。对于加吸振器,由于是Z向刚体模态,且副车架无合适位置,此方法不执行。

(3) 对传递路径进行控制。副车架与车声为柔性连接,通过改变连接点的导纳与隔振率,使传递的能量减小,达到控制轰鸣的效果。

2.2 基于传递路径分析的轰鸣声控制方法

通过减小从副车架传递到车身的振动能量,提高柔性连接的导纳,使得耦合力在轰鸣声转速段降低,从而达到控制轰鸣声效果。

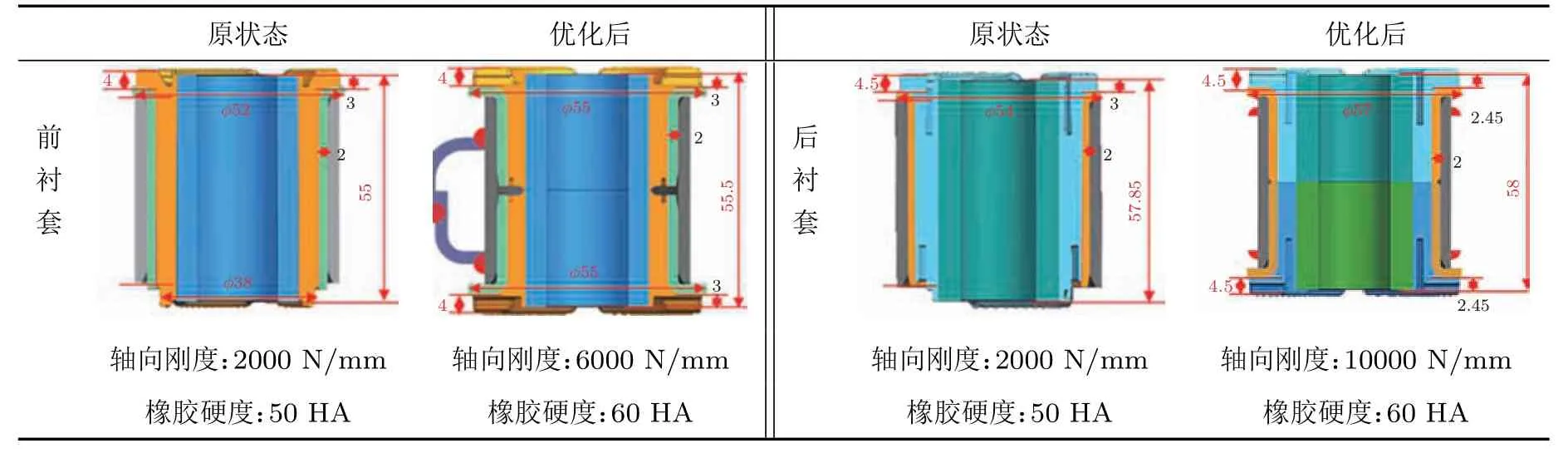

结合操稳、舒适性以及成本等综合考虑,针对副车架与车身连接的橡胶衬套进行优化,以隔振率和导纳为目标,以衬套橡胶结构和刚度为变量,分别对前后衬套进行优化迭代设计,最终确定方案为:增加橡胶衬套的下翻边,翻边衬套直径增大3 mm,前衬套橡胶高度增加0.5 mm;后衬套的橡胶高度增加0.15 mm,翻边衬套直径增大3 mm;并在橡胶中部增加1 mm 的圆槽,优化结果如表1 所示,在改动橡胶衬套后,在与衬套相连的支撑盘上安装点做相应整改。原状态衬套橡胶硬度为50 邵氏硬度,将其增大至60 邵氏硬度,前衬套的轴向刚度增大4000 N/mm,后衬套的轴向刚度增大8000 N/mm。增大橡胶衬套硬度的同时增加了汽车的操稳性,如转向准度提升,但牺牲掉部分舒适性,整体隔离的振动有所降低,但在此次问题中噪声抑制更加重要,故选择增大橡胶衬套硬度。

表1 副车架衬套结构优化Table 1 Optimization of the bushing structure of framework

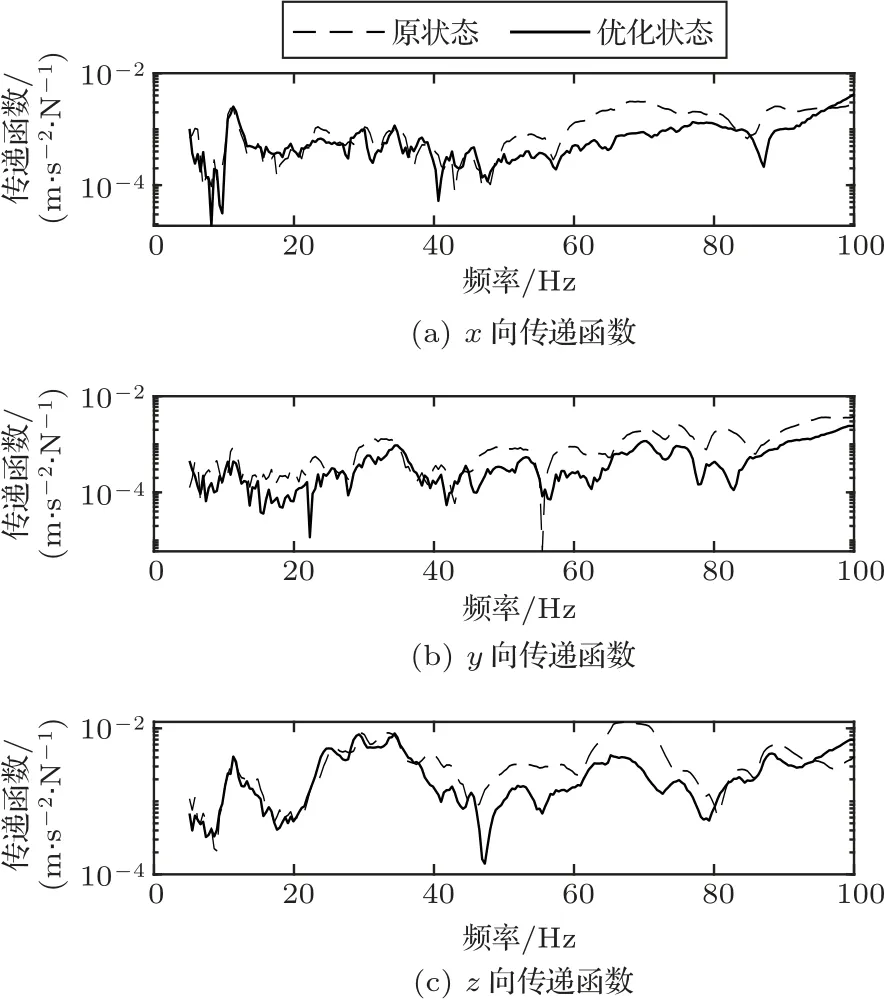

将改制好的副车架进行装车验证,首先测试其在整车装配状态下的模态,Z向平动刚体模态由原来的83 Hz 增大至88 Hz。以主驾驶员座椅导轨为振动响应,后悬置在副车架的安装点为敲击点,其传递函数如图4 所示,在80 Hz 左右的传递函数减小,振动响应降低。

图4 副车架到座椅导轨的传递Fig.4 Transmission from the frame to the seat rail

测试在3 档全油门加速工况下副车架前后橡胶衬套的隔振率,优化状态的副车架衬套隔振率在2400 r/min 提高37 dB,取左前衬套隔振率如图5所示。

图5 优化状态副车架左前衬套隔振率Fig.5 Vibration isolation rate of left front bushing of subframe in optimized state

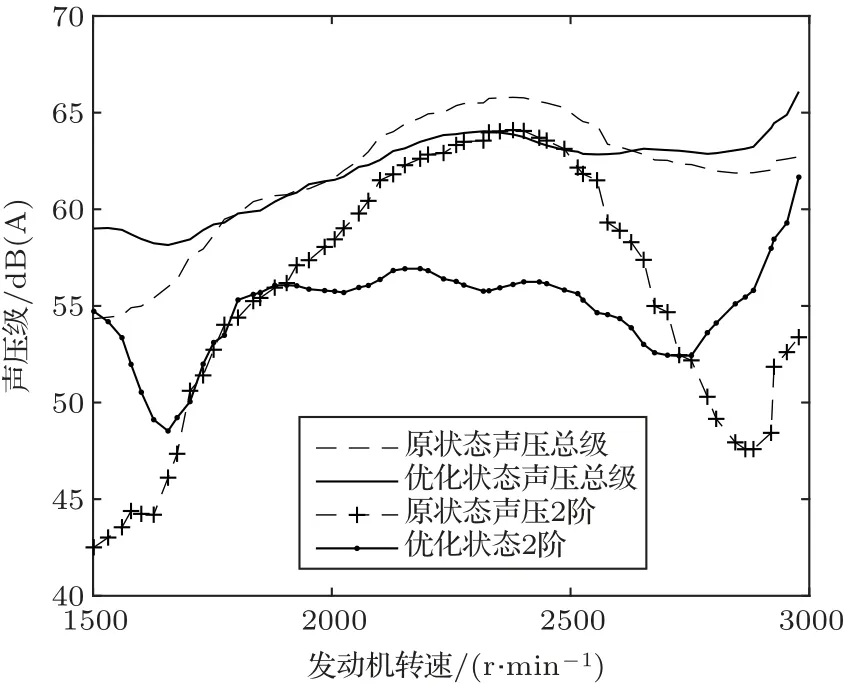

对优化状态的副车架进行3 档全油门加速工况轰鸣声验证,结果如图6 所示。优化副车架后在2400 r/min 声压总级与2 阶声压差值为7.5 dB(A);声压总级较原状态降低2 dB(A),2阶降低7.8 dB(A)。同时,轰鸣声主观评价明显降低,不适感基本消失。

图6 轰鸣声优化前后对比Fig.6 Comparison of booming noise before and after optimization

3 结论

针对某乘用车在中大油门加速工况2400 r/min出现的轰鸣声问题进行诊断分析和控制。针对该轰鸣声,首先进行主观评价,确定问题工况。其次,通过测试诊断,利用阶次分析和模态分析以及错频验证,锁定轰鸣声由副车架共振引起。结合操稳、驾驶性及成本考虑,通过优化副车架与车身连接的橡胶衬套结构,增大其隔振率与导纳,从而减小传递到车内的振动能量,以达到控制轰鸣声的效果。优化后的副车架方案使得2400 r/min的声压总级与2阶声压差值增大至7.5 dB(A);声压总级较原状态降低2 dB(A),2阶降低7.8 dB(A),验证了该方案的有效性。本文对于轰鸣声的控制方法具有一定的参考价值。对于副车架衬套在NVH 与操稳的之间没有较好优化两者的平衡点,需要在后续工作中进一步研究。