碎玻璃率调整时玻璃窑炉工艺应对探讨

施敖荣 林金锡 林垦

(常州亚玛顿股份有限公司 常州 213000)

0 引言

在玻璃生产过程中,企业为了节约能源、降低成本,经常会对碎玻璃(Material Glass,简称MG)率进行调整。如果在MG率调整过程中窑炉工艺参数没有及时进行相应的调整或调整不充分不到位,势必会造成玻璃窑炉工艺的波动,使玻璃不良增加,在后续玻璃不良的对策过程中,有时会急功近利,往往欲速则不达。本文根据多年的玻璃生产实践,在MG率调整时玻璃窑炉工艺应对方面积累了一些经验,以供同行借鉴参考。

1 MG率调整

碎玻璃(MG)用作玻璃的原料不仅可以加速玻璃的熔制过程,降低玻璃熔制的热量消耗,从而可以降低生产成本和增加产量,而且可以变废为宝,减少环境污染。

1.1 MG率增加

当企业为了节能降本增加产量时会适当增加MG率,在MG率增加过程中,配合料中易熔的熟料比例增加,相对难熔的生料比例降低,有利于玻璃熔制,熔制玻璃所需的热量是减少的,如图1所示。

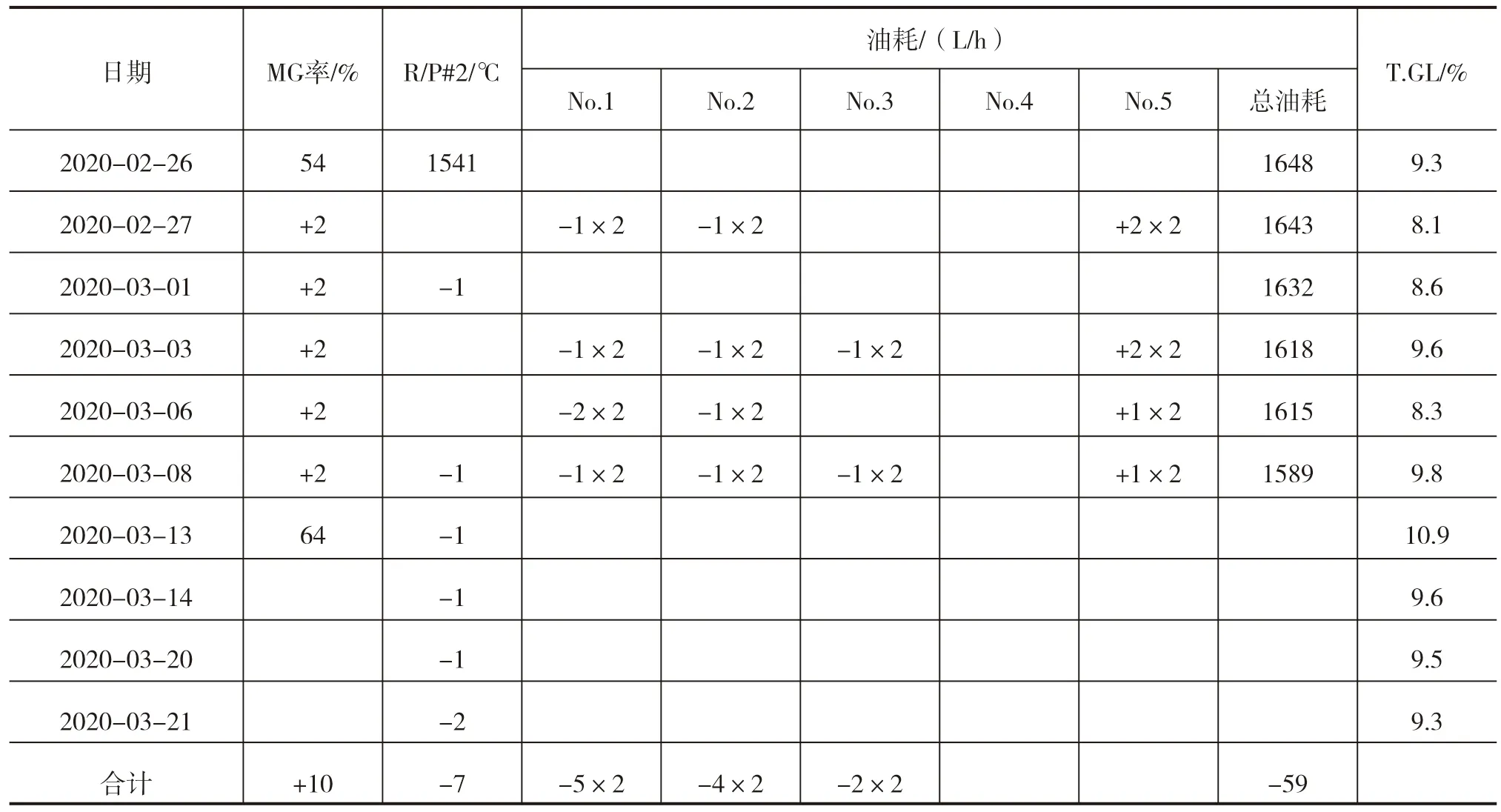

图1 MG率增加与油耗的关系

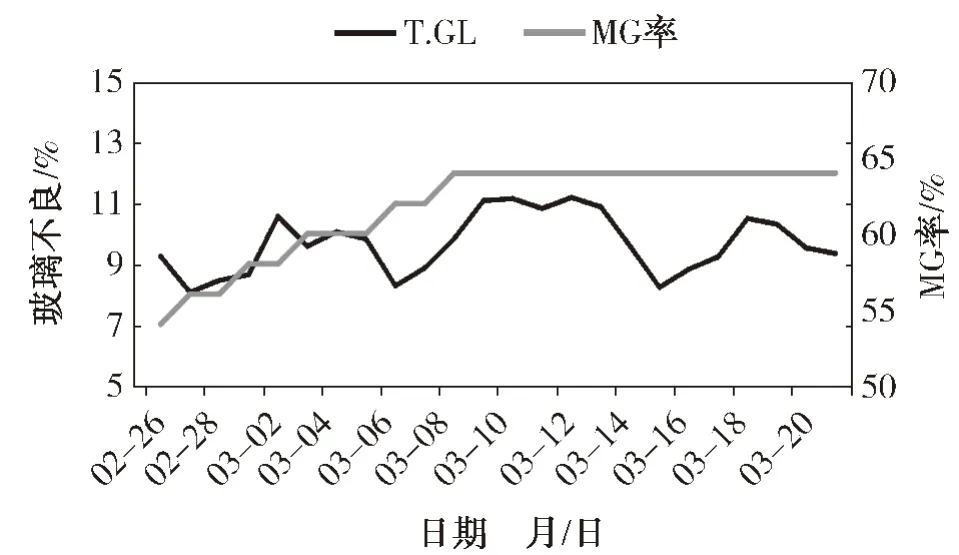

在MG率增加过程中,窑炉所需热量要及时减少,特别是窑炉投料口侧的热量要及时减少,并且每次MG率调整量不宜过大,一般以2%为宜,每次增加2%以后,需要观察2~3天,以便在后续的MG率增加过程中能够及时对窑炉工艺参数进行补正,确保窑炉工艺的稳定,如表1和图2所示。

表1 MG率增加时的工艺补正

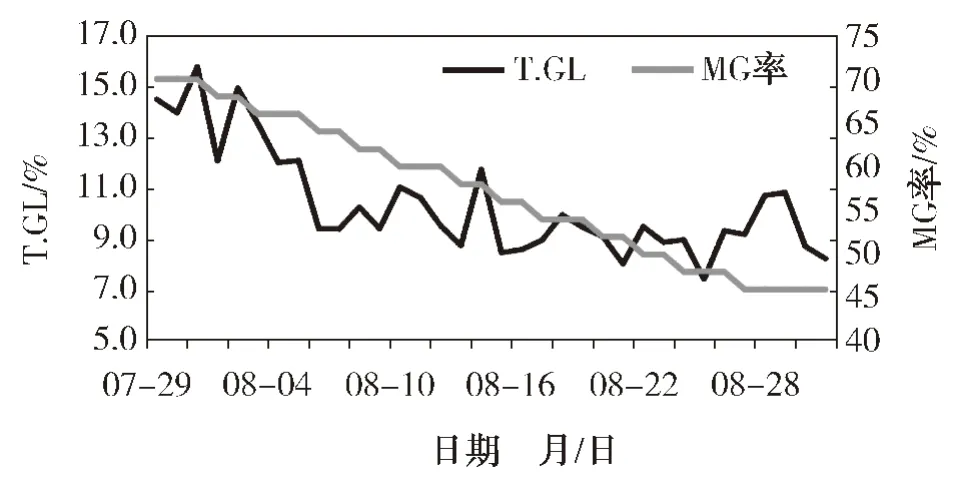

图2 Mg率增加和玻璃不良(T.GL)推移

在MG率由54%增加到64%过程中由于采取了稳步增加MG率并及时减少了投料口侧的热量,同时适当降低窑炉温度控制点R/P#2的温度,窑炉工艺保持稳定,玻璃不良(T.GL)没有随MG率增加而增加,说明玻璃窑炉的工艺补正是充分的。

1.2 MG率降低

当企业MG在库量不足时会降低MG率,在MG率降低过程中,即配合料中易熔的熟料比例降低,相对难熔的生料比例增加,不利于玻璃熔制,熔制玻璃所需的热量增加,如图3所示。

图3 MG率降低与油耗的关系

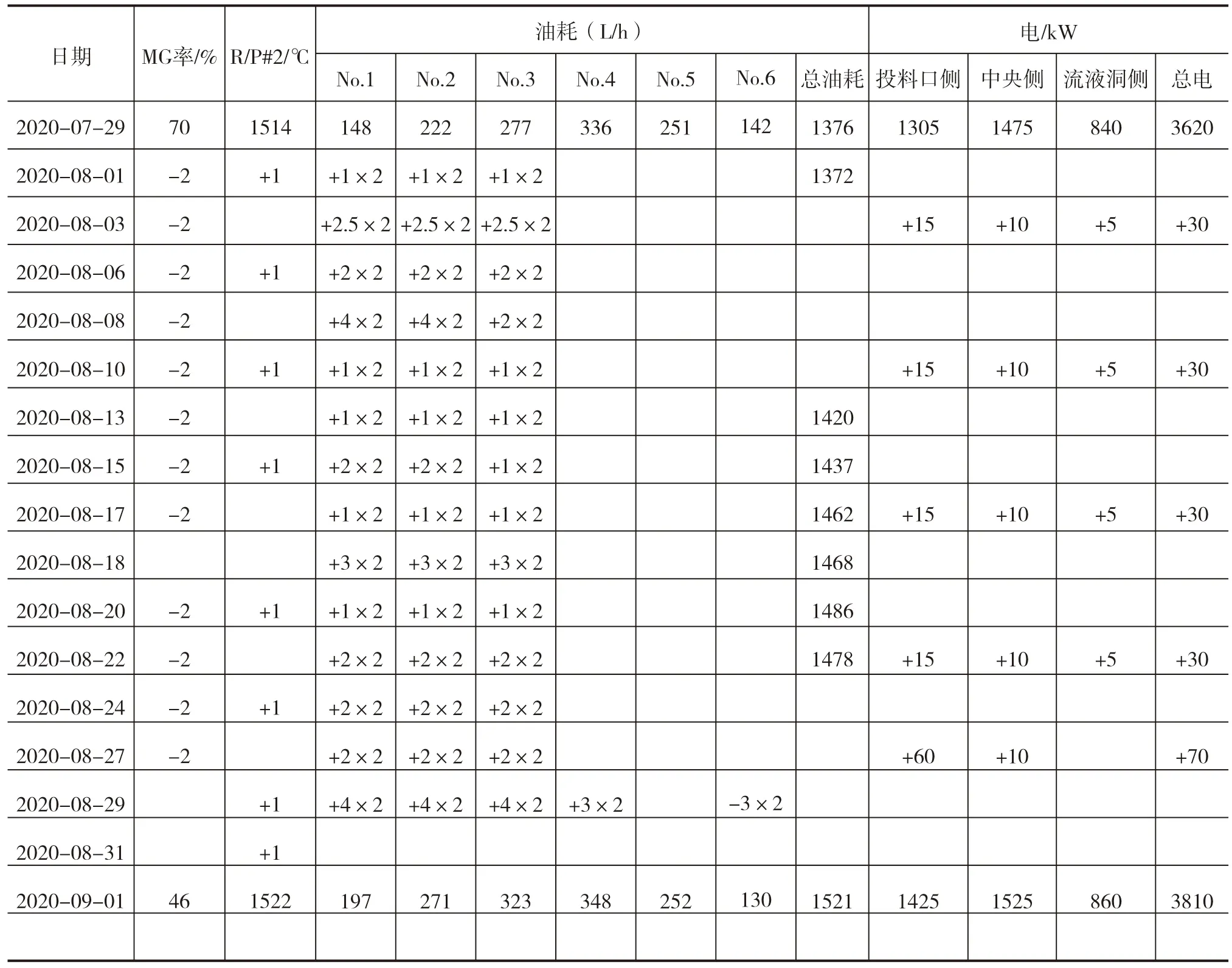

在MG率降低过程中,窑炉所需热量要及时增加,特别是窑炉投料口侧的热量要及时增加,并且每次MG率调整量不宜过大,一般以2%为宜,每次降低2%以后,需要观察2~3天,以便在后续的MG率降低过程中能够及时对窑炉工艺参数进行补正,确保窑炉工艺的稳定,如表2和图4所示。

表2 MG率降低时的工艺补正

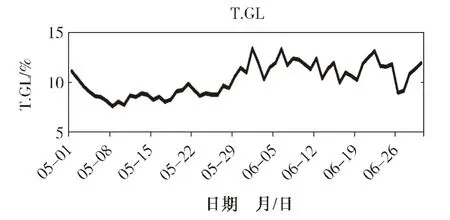

图4 MG率降低和玻璃不良(T.GL)推移

在MG率由70%降低到46%过程中由于采取了稳步降低MG率并及时增加了投料口侧的热量,同时适当升高窑炉温度控制点R/P#2的温度,窑炉工艺保持稳定,玻璃不良(T.GL)不仅没有随MG率降低而增加,反而有所下降,说明玻璃窑炉的工艺补正是充分的。

1.3 经验教训

2019年3月在MG率由80%降低到60%的过程中,由于没有采取稳步降低MG率的措施,也没有及时对窑炉工艺进行补正,导致窑炉工艺发生波动,气泡不良(T.B)增加,如图5所示。

2 表面流调查

2.1 表面流调查

每次MG率调整结束稳定后要及时对窑炉内表面玻璃液流速和流向进行调查,以便再次确认窑炉工艺是否处于最优时的状态。如果不是处于最优状态,则需要根据玻璃不良情况决定是否进行工艺调整。表3为表面流调查历史记录。

表3 表面流调查历史记录

2.2 表面流调查应用

为了便于分析,将表面流调查记录表中(表3)的位置和流速等数据做成图,如图6所示。

图6 表面流调查位置和流速

结合玻璃不良实际情况(图7)就可以判断窑炉工艺是否需要进行调整。

图7 玻璃不良(T.GL)推移

3 结语

(1)在MG率增加或降低过程中需要及时减少或增加投料口侧的热量,并适当降低或升高窑炉控制温度,在这个过程中采取稳步缓慢调整的方式,确保窑炉工艺保持稳定。

(2)每次MG率调整量以2%为宜,且每次调整后需要观察2~3天,以便检查确认之前的补正是否充分,在后续的MG率调整过程中是否还需进行弥补。

(3)通过表面流调查可以检讨窑炉工艺是否处于最优状态。