催化剂结构对SCR脱硝性能影响分析

杨浪, 龚德鸿*, 王康, 邓传记, 方兴蕊, 叶宗权, 徐圆圆, 黄正光

(1.贵州大学电气工程学院, 贵阳 550025; 2.国家电投集团贵州金元茶园发电有限公司, 毕节 551800)

燃煤电厂尾气排放中的NOx对环境影响巨大,是主要的大气污染物之一[1]。为助力燃煤电厂实现超低排放,选择性催化还原(selective catalytic reduction, SCR)技术由于其技术成熟、高效率脱硝优点,在大气治理应用中表现优越,广泛应用于中国燃煤电厂[2]。

“双碳”目标背景下,光伏发电和风力发电等新能源快速发展,大规模并网会影响电网和机组运行的稳定性[3]。因其发电具有间歇性[4-5],并网后需要经常对燃煤电厂调峰,导致氨逃逸问题突出。催化剂作为SCR脱硝反应过程中的核心部分,其结构特征直接影响着NOx的脱除效率[6]。因此,为确保SCR脱硝系统的安全运行和高效性能,构建精确的SCR脱硝催化剂结构并对其进行优化设计有着重要意义。

当前对于烟气脱硝的数值模拟研究,主要分为在SCR脱硝系统整体流场的流动特性数值模拟研究和SCR反应器中反应过程的数值模拟研究。在SCR整体流场特性研究,于宏超等[7]针对SCR反应器脱硫脱硝过程中效率偏低问题,建立SCR数值计算模型对烟气流场进行模拟,通过加装导流板使速度场和氨浓度场变异系数减小,提高了脱硝效率。张媛媛等[8]通过增设喷氨格栅同时将上游烟气转折处竖直挡板调整为弧形挡板,加强了烟气与氨气混合并提高了氨氮分布均匀性,提高了3.37%脱硝效率。陈冬林等[9]在设置导流板、导流片及导流叶片等装置基础上加装烟气混合装置,提高了入口速度场、NOx浓度场及NH3浓度场均匀性。在SCR反应过程的数值模拟研究,文献[10-13]基于Eley-Rideal机理建立SCR脱硝催化数学模型,考察了不同入口烟气参数对SCR脱硝性能影响。武洁等[14]针对3组燃煤电厂的5种工况的现场实测数据,采用相关分析法,对各类参数进行相关性分析。得出电厂负荷与出口NOx呈正相关,但与SCR入口处NOx浓度没有显著相关性。贾佳[15]利用FLUENT软件进行数值模拟,研究了平板式、波纹板式、蜂窝式3种催化剂孔径、孔节距及在脱硝系统中的安装距离对SCR系统流场的影响。

综上所述,前人研究主要集中在分析流场、浓度场及脱硝效率的变化,而较少考虑氨逃逸率的变化规律,对于不同负荷及不同煤质下脱硝效率及氨逃逸率分析也较少。鉴于此,基于SCR脱硝机理构建SCR脱硝反应模型,研究不同催化剂节距、长度对SCR脱硝性能的影响,分析脱硝效率及氨逃逸率的变化规律,并以贵州某660 MW燃煤机组SCR脱硝系统为研究对象,模拟计算不同负荷、不同煤质下SCR脱硝效率及氨逃逸率变化情况,为燃煤电厂SCR脱硝系统的设计及优化提供理论参考。

1 SCR脱硝机理

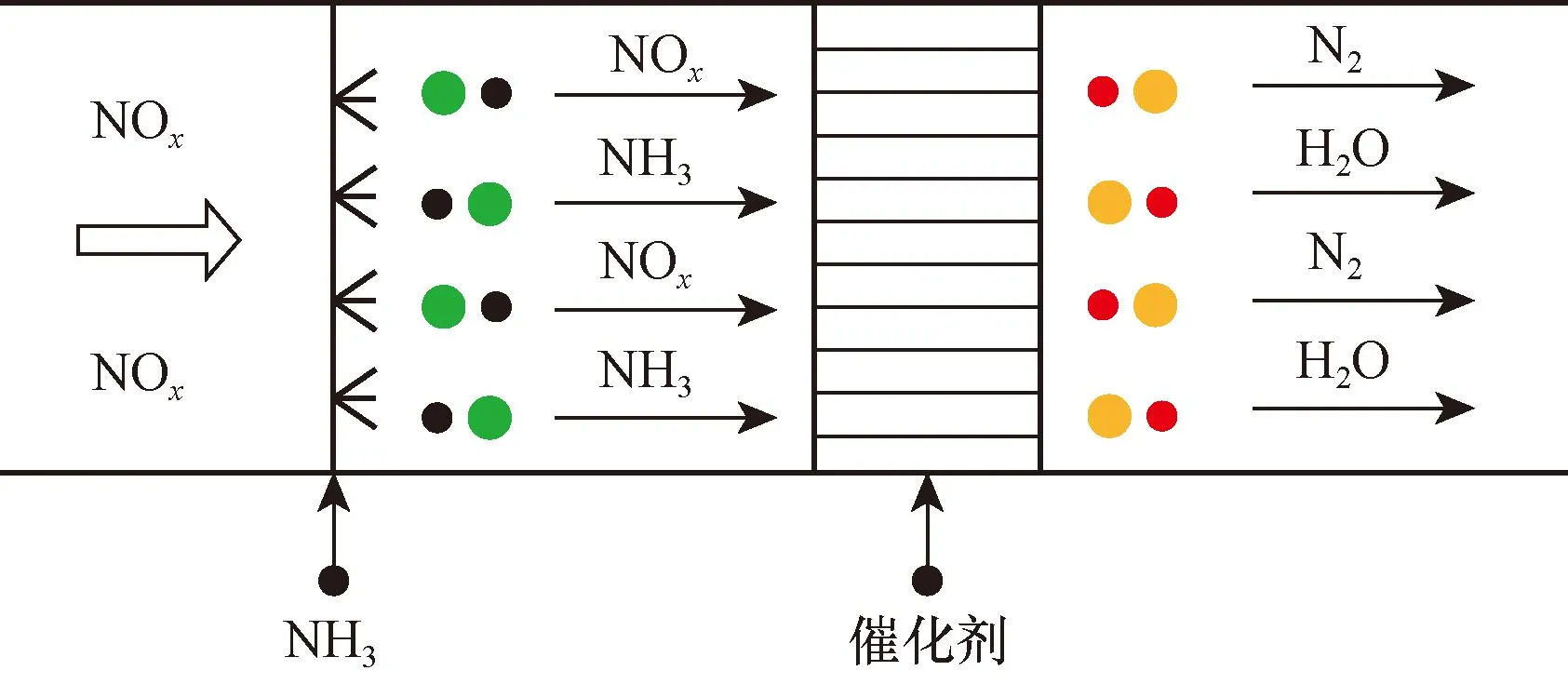

燃煤电厂SCR烟气脱硝系统多采用V2O5-WO3/TiO2高温催化剂,其反应温度区间一般在300~400 ℃[16]。此时,脱硝过程中发生的化学反应遵循Eley-Rideal机理,即NH3和NOx发生反应的过程中,NH3先吸附于催化剂表面上再与NOx分子发生反应[17]。脱硝原理如图1所示,喷氨格栅向烟道中烟气喷氨,均匀混合后在催化剂作用下选择性将NOx转化为H2O和N2。

图1 SCR脱硝原理Fig.1 SCR Denitration Principle

主要发生化学反应有

(1)

(2)

(3)

由于烟气NOx成分中NO2含量较少,因此反应(2)可忽略不计,SCR反应器只中考虑反应(1)。反应(3)为SCR反应器中的副反应,随着反应条件(如温度)的变化,NH3会与氧气发生反应,进而导致脱硝效率降低。反应(1)与反应(3)的动力学方程为

(4)

rNH3=K2CNH3

(5)

式中:rNO为反应(1)中NO的反应速率;rNH3为反应(3)中NH3的反应速率,mol/m3;CNO、CNH3分别为NO、NH3摩尔浓度,mol/m3;K0为NH3吸附速率常数;K1为NO的反应速率常数;K2为NH3反应速率常数。

反应速率常数计算公式为

(6)

式(6)中:ki为各吸附及反应过程的指前因子,s-1;Ei为各吸附及反应过程的活化能,J/mol;R为气体常数8.314 J/(mol·K);T为反应温度,K。

2 SCR模型建立

2.1 SCR单孔催化剂物理模型

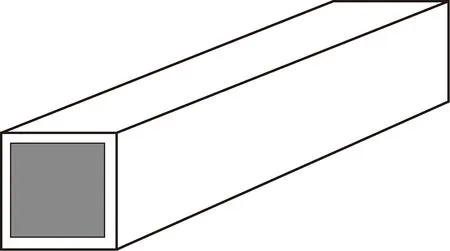

基于上述动力学模型,建立蜂窝式催化剂单孔道模型如图2所示。

图2 蜂窝式催化剂单孔道模型Fig.2 Single pore model of honeycomb catalyst

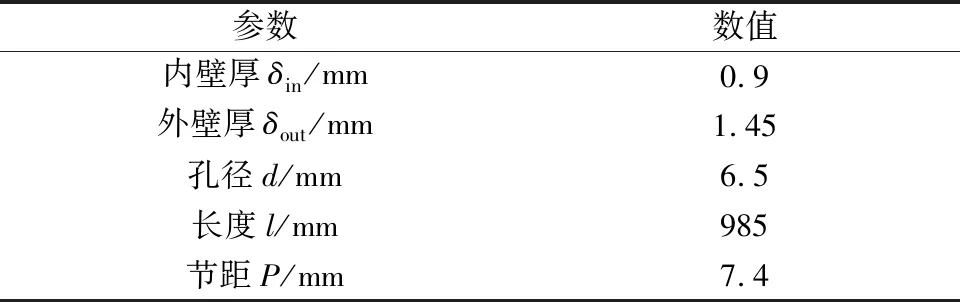

SCR反应器催化剂孔道结构由若干个相同的单孔道组成,单孔道模型可以更有效反映出烟气在催化剂中发生的流动、传质及反应过程,且研究表明,SCR反应器在发生脱硝反应过程中,孔道内温度沿高度增加幅度不大,可忽略不计[11],相邻孔道之间互不影响。因此,将单孔道视为研究对象,在入口参数分布均匀条件下,基于单孔道模拟结果计算得到多孔道脱硝结果。以贵州某660 WM燃煤电厂SCR脱硝系统为研究对象,催化剂材料为V2O5-WO3/TiO2,其SCR单孔道催化剂结构参数如表1所示。

表1 单孔道催化剂结构参数Table 1 Structural parameters of single pore catalyst

2.2 数学模型建立

由于SCR催化剂是由若干个相同的单孔道构成,因此单孔道作为催化剂整体的基础单元,可将其作为研究对象并建立数学模型,所作简化及假设如下:①化学反应只考虑主反应(1)和副反应(3);②整个过程均为稳态;③反应器不与外界发生换热,为绝热过程;④忽略组分轴向扩散,且烟气进出口压力保持恒定;⑤烟气的流动方式为一维柱塞流。

基于上述假设,孔道内物质浓度沿径向无梯度变化。本文模型仅考虑孔道中主要反应物NO及NH3的浓度变化,对其进行物料平衡计算得到微分方程为

(7)

式(7)中:u为反应器中表面气流速度;dx为差分微元。

(8)

2.3 模型准确性验证

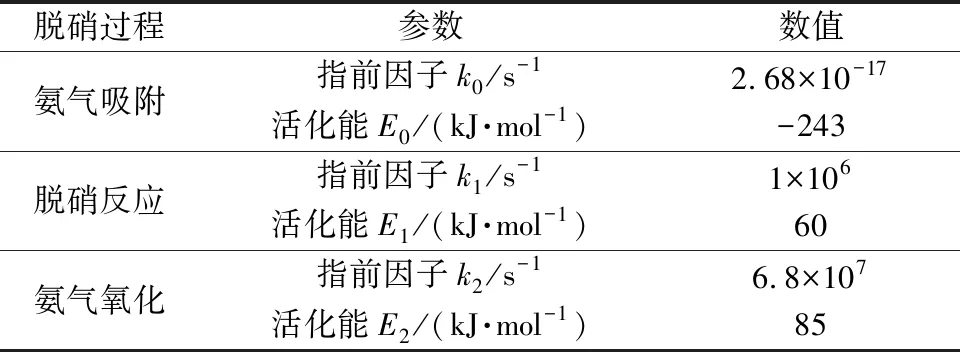

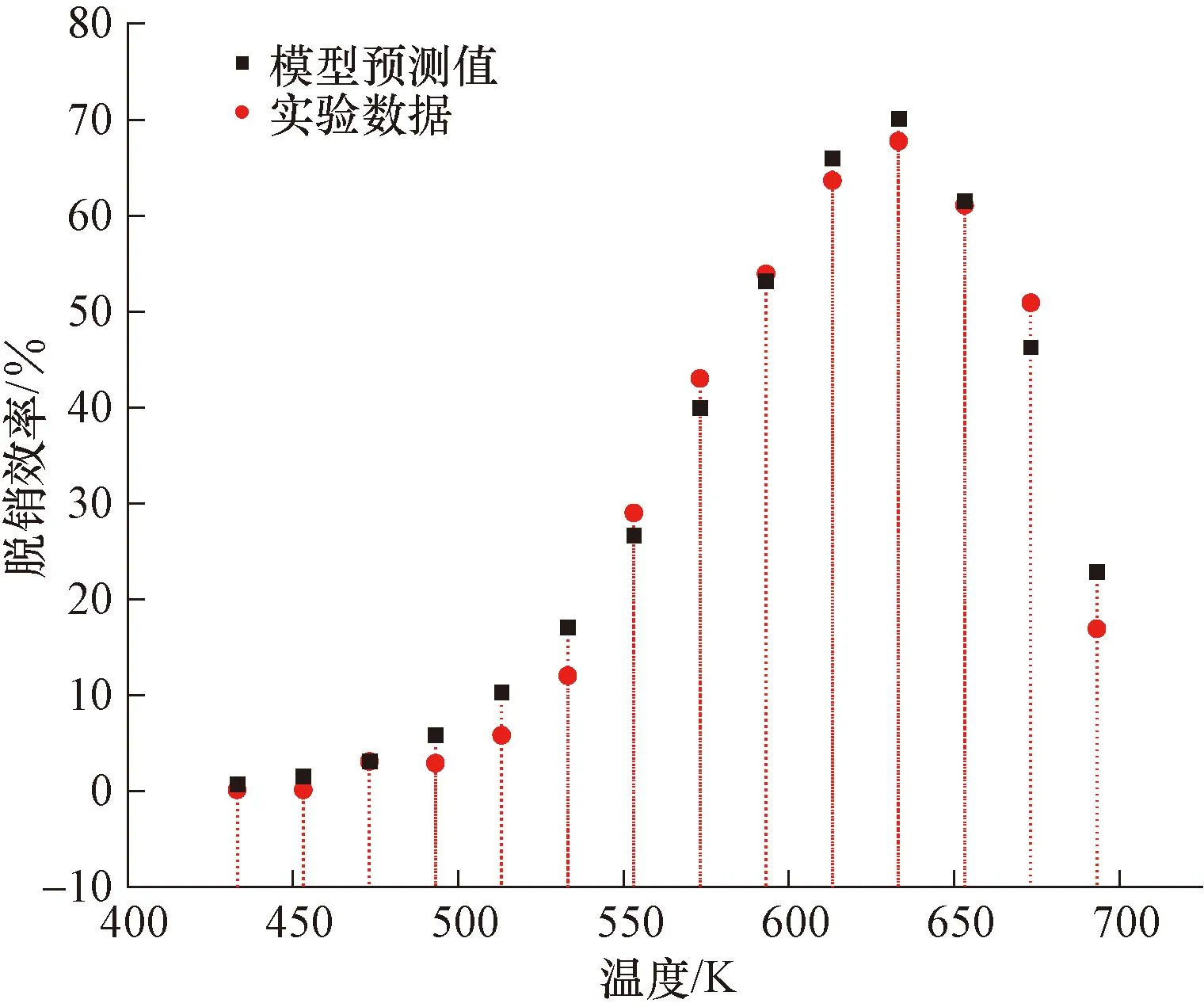

基于上述模型及方程建立,选用MATLAB软件编写程序对其进行数值求解,计算过程采用四阶龙格库塔法,步长为1 mm。表2为计算过程所用反应动力学参数。

表2 反应动力学参数Table 2 Reaction kinetic parameters

为验证模型准确性,模拟过程所选工况与实验工况一致,测试得到不同温度下SCR脱硝效率变化情况如图3所示。可以看出,模型预测结果与实验数据变化趋势相同,结果吻合度高[11]。说明所建立的SCR单孔道模型合理准确,可以通过该模型对SCR催化剂的脱硝性能进行预测计算。

图3 模型与实验结果对比Fig.3 Comparison of model and experimental results

3 结果与讨论

3.1 催化剂结构参数对脱硝性能影响

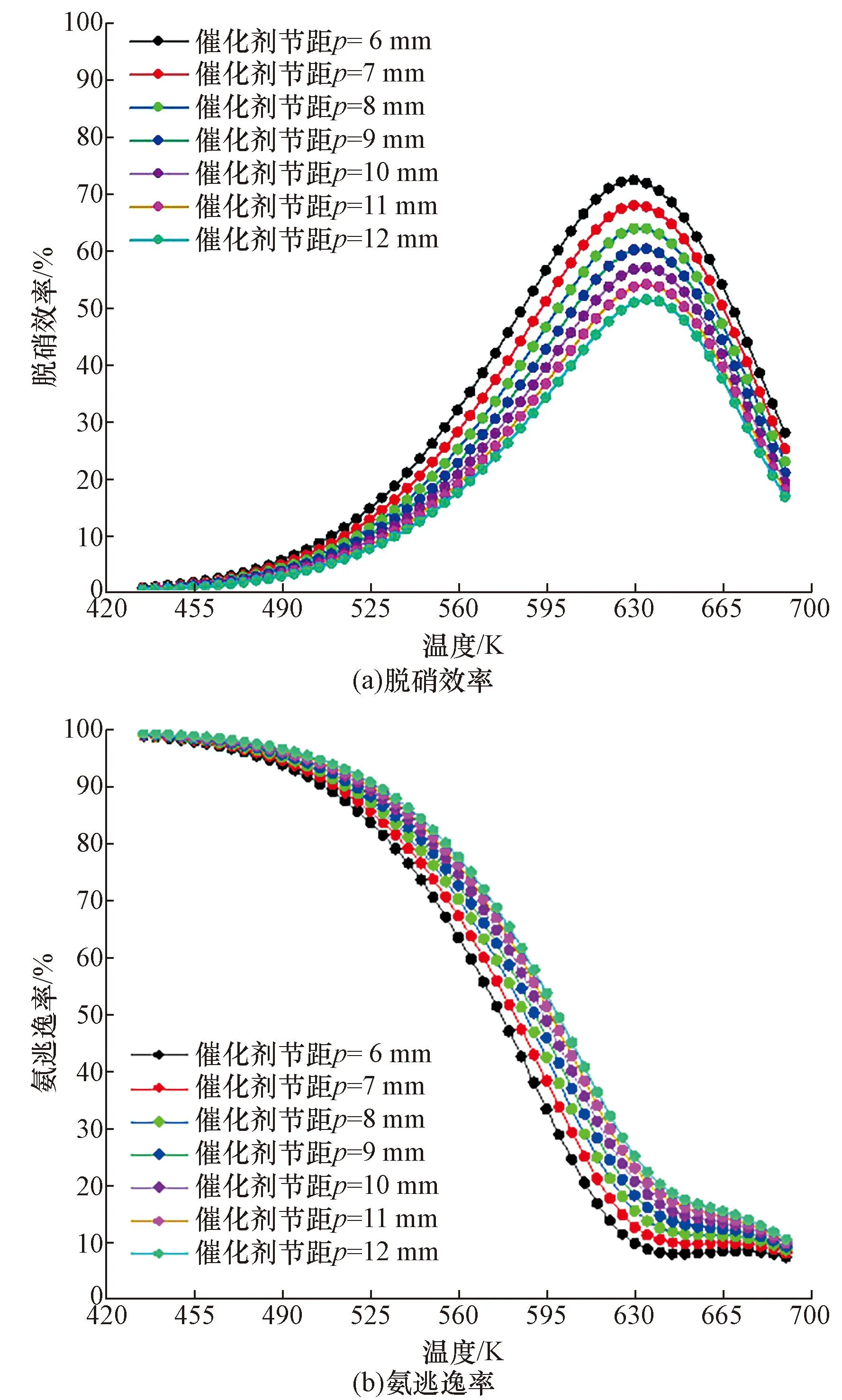

3.1.1 催化剂节距对脱硝性能的影响

蜂窝式催化剂因其表面积大、活性高、催化体积小等优点广泛应用于燃煤电厂,其蜂窝孔节距P的大小直接影响SCR脱硝性能,是其最重要的性能指标。P的大小会影响到催化剂中化学反应的压降和停留时间,可表示为

P=d+h

(9)

式(9)中:d为孔径(蜂窝孔宽度);h为蜂窝催化剂的壁面厚度。

图4为蜂窝式催化剂节距。

为考察不同节距催化剂的脱硝性能,在入口速度6.312 4 m/s、NO浓度为0.015 6 mol/m3、氨氮比为1的边界条件下,计算得到不同节距催化剂的脱硝效率、氨逃逸率随温度变化情况如图5所示。

图5 不同节距下脱硝效率及氨逃逸率随温度的变化Fig.5 Changes in denitrification efficiency and ammonia escape rate with temperature under different pitch

从图5中可以看出,SCR脱硝性能随着催化剂节距增加而逐渐降低。6 mm节距的催化剂始终有着最佳的脱硝效率和最低的氨逃逸率。反应温度小于500 K时,催化剂节距对脱硝性能影响较小,这是由于反应温度过低导致了还原反应速度过慢。而后随温度升高,不同节距的催化剂脱硝性能差距逐渐增大。反应温度达到629.15 K时,不同节距下的脱硝性能差距最为显著,此时6 mm节距的催化剂脱硝性能达到峰值,脱硝效率和氨逃逸率分别为72.63%、9.76%。催化剂节距从6 mm增加到12 mm,SCR脱硝效率从72.63%降到51.04%,氨逃逸率从9.76%上升到25.1%。这是由于随着孔节距的增大,催化剂的比表面积逐渐减小、活性点位变少,降低了催化剂活性,从而导致脱硝性能降低。达到最佳脱硝反应温度后,继续升高温度至700 K,脱硝效率逐渐下降,氨逃逸率变化减缓,这是由于温度过高,SCR反应器中的NH3自行燃烧不与NO反应所导致。然而在燃煤电厂实际的运行过程中,还需考虑飞灰影响。烟气中的飞灰容易导致SCR催化剂孔道堵塞,因此,在实际SCR催化剂选用中,并非孔径越小越好,一般大于5 mm。对于应用场景为高灰烟气的烟道,应布置更大的孔节距催化剂。

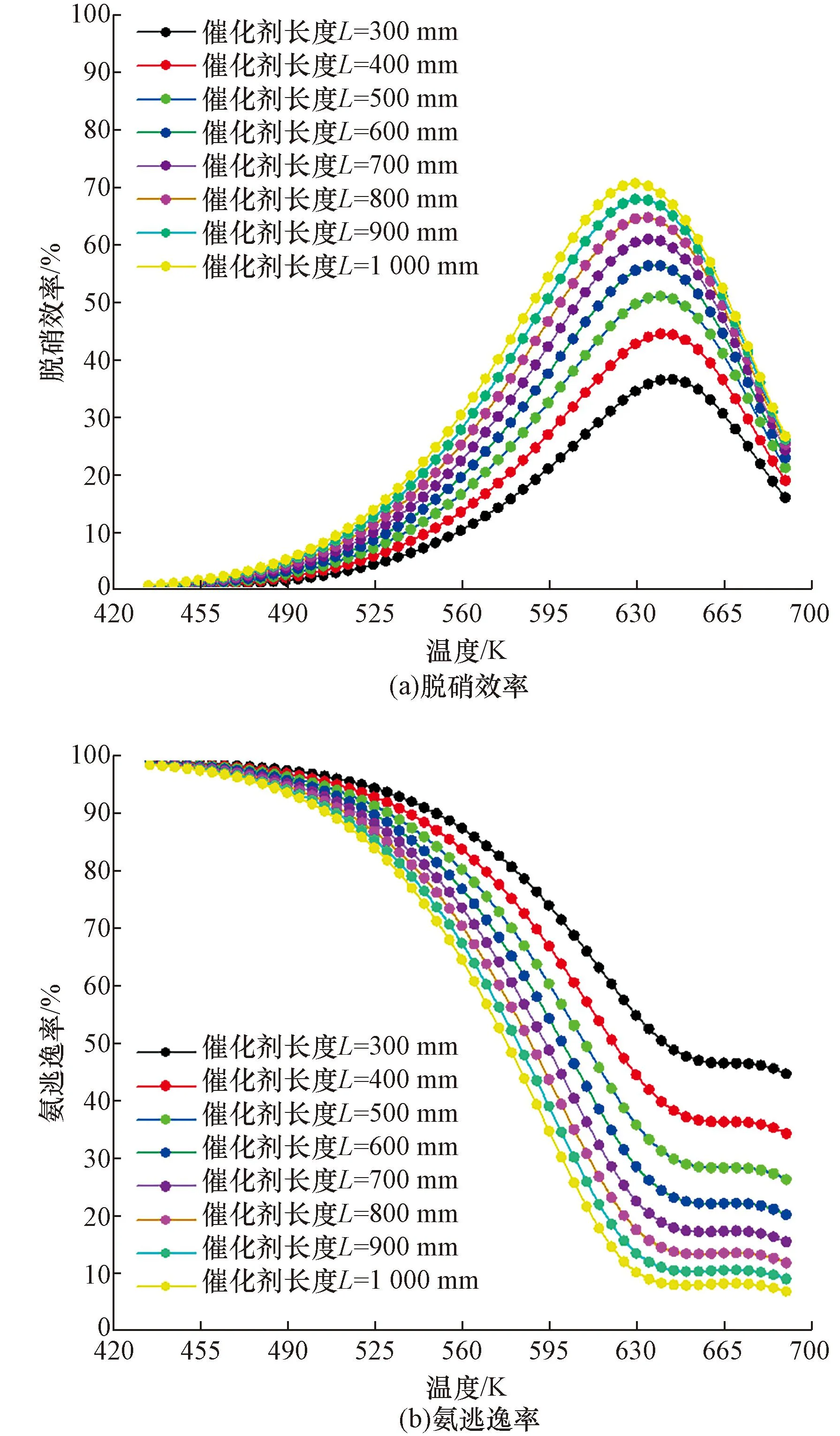

3.1.2 催化剂长度对脱硝性能的影响

在入口速度为6.312 4 m/s,NO浓度为0.015 6 mol/m3、氨氮比为1的边界条件下,催化剂长度从300 mm逐渐递增至1 000 mm,计算得到不同催化剂长度的脱硝效率及氨逃逸率随温度的变化如图6所示。

图6 不同催化剂长度的脱硝效率及氨逃逸率随温度的变化Fig.6 Changes in denitrification efficiency and ammonia escape rate with temperature for different catalyst lengths

从图6可以看出,在反应温度区间内,SCR脱硝性能随着催化剂长度加长而增强。反应温度小于500 K时,各长度催化剂的脱硝性能变化不大。反应温度由500 K上升至639.15 K,此阶段SCR催化剂的脱硝性能受温度影响较大,由于提高了还原反应速率,各长度催化剂脱硝性能均大幅提升,此时1 000 mm长度催化剂脱硝效率由12.63%提高至69.05%;氨逃逸率由89.33%下降至8.90%。反应温度为639.15 K时,催化剂长度从300 mm增加到1 000 mm,脱硝效率由36.23%上升至69.05%;氨逃逸率由51.15%降低至8.90%。这是由于增加了催化剂长度会增加SCR催化剂体积、减少空速,烟气在催化剂中停留时间加长,提高了SCR脱硝性能[17]。但SCR脱硝效率及氨逃逸率并非随催化剂长度线性改变,催化剂长度从300 mm增加至700 mm时,脱硝效率大幅提升,由36.32%上升至60.73%,增幅为24.41%;氨逃逸率由51.15%降低至19.51%,降幅为31.64%;催化剂长度继续由700增加至1 000 mm时,脱硝效率由60.73%增加至69.05%,增幅仅为8.32%;氨逃逸率由19.51%降低至8.90%,降幅为10.51%。这是由于SCR催化还原反应主要发生在催化剂前段,而未充分反应的残留烟气在催化剂后段继续参加反应。因此,在实际SCR催化剂选择中,为保证经济效益同时兼顾催化剂有较高的脱硝强度下,应合理选用催化剂长度。

3.2 实际工况下脱硝性能分析

3.2.1 不同负荷下SCR脱硝性能分析

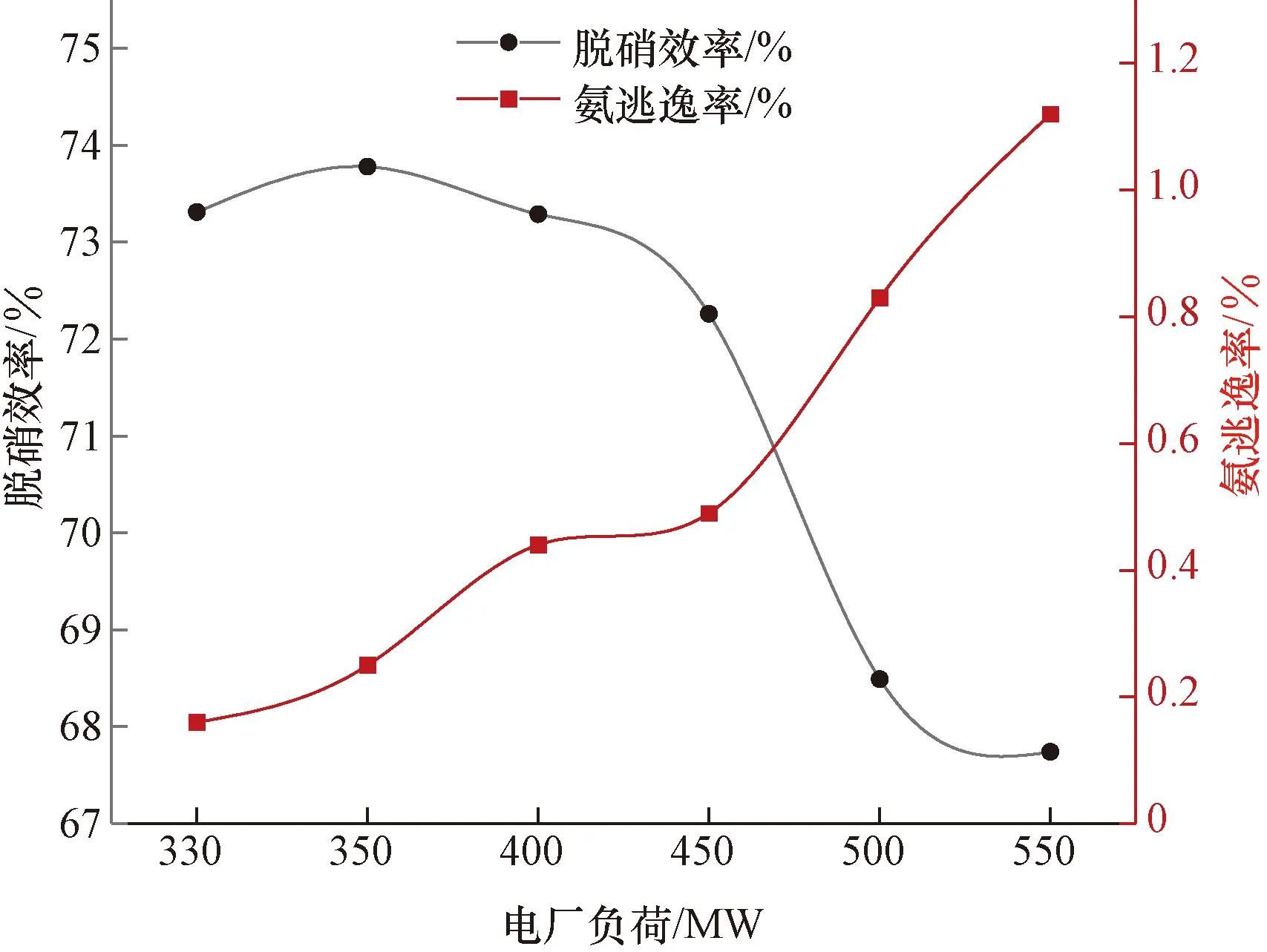

在大规模新能源并网燃煤机组频繁调峰背景下,SCR脱硝系统入口烟气随机组负荷改变而改变。SCR脱硝装置实际运行工况偏离了设计工况后,入口烟气NOx浓度会随负荷降低而降低,过量的喷氨会导致锅炉尾部设备积灰堵塞等一系列问题[18-19],影响机组安全稳定运行。以贵州某660 MW超临界机组SCR脱硝系统为研究对象,选用蜂窝式孔节距6 mm、长度为1 000 mm的催化剂,测试不同负荷下SCR催化剂脱硝效率及氨逃逸率。表3为贵州某660 MW超临界机组不同负荷下SCR反应器入口烟气实际运行数据。图7为不同负荷下SCR脱硝效率及氨逃逸率变化情况。

图7 不同燃煤机组负荷下的脱硝效率及氨逃逸率Fig.7 Denitration efficiency and ammonia escape rate under different coal-fired unit loads

由图7可知,SCR反应器脱硝效率随负荷降低呈升高趋势,负荷从550 MW降低至330 MW脱硝效率由67.71%上升至73.28%,在350 MW时脱硝效率最高,为73.77%。其中,负荷由350 MW下降至330 MW,脱硝效率有小幅下降是由于此时入口烟气速度较低,烟气在SCR反应器中停留时间较长,而入口NO浓度大幅下降所导致。而负荷由500 MW下降至450 MW过程中脱硝效率大幅上升是由于入口烟气速度降低,提高了烟气在SCR反应器中停留时间;且反应温度由655.65 ℃下降至650.65 ℃,使SCR反应器中反应温度更趋近于最佳反应温度所导致。

氨逃逸率随负荷降低而降低,550 MW负荷时的氨逃逸最高,此时氨逃逸率为1.1%,负荷降低至330 MW后氨逃逸率仅为0.14%。这是由于随着燃煤机组的负荷降低,入口烟气量减小导致烟气平均流速降低,NO与NH3在催化剂表面停留反应时间增加,提高了脱硝性能并降低了氨逃逸率。其中,450 MW负荷下降至400 MW过程中,入口烟气速度降低理应使氨逃逸率下降,但由于入口NO浓度大幅下降,减少了NH3与NO的反应,导致氨逃逸率上升,且温度下降也会使得氨逃逸率上升,综合多因素影响,导致此过程呈较平缓的下降趋势。

因此,燃煤机组低负荷运行时脱硝效率较高,在保证脱硝效率较高、环保指标达标的前提下,可通过控制喷氨量以降低氨逃逸率;还可通过增加催化剂层数增加烟气停留时间,提高脱硝效率以降低氨逃逸率。

3.2.2 不同煤质下脱硝性能分析

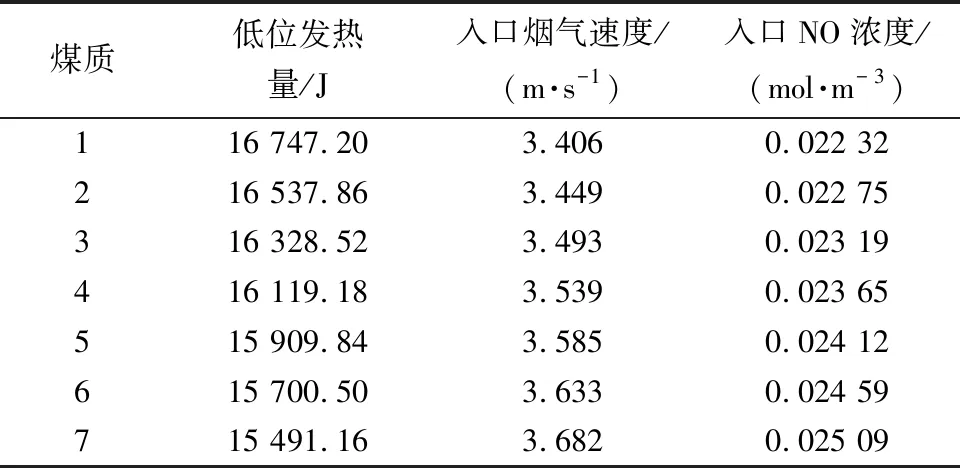

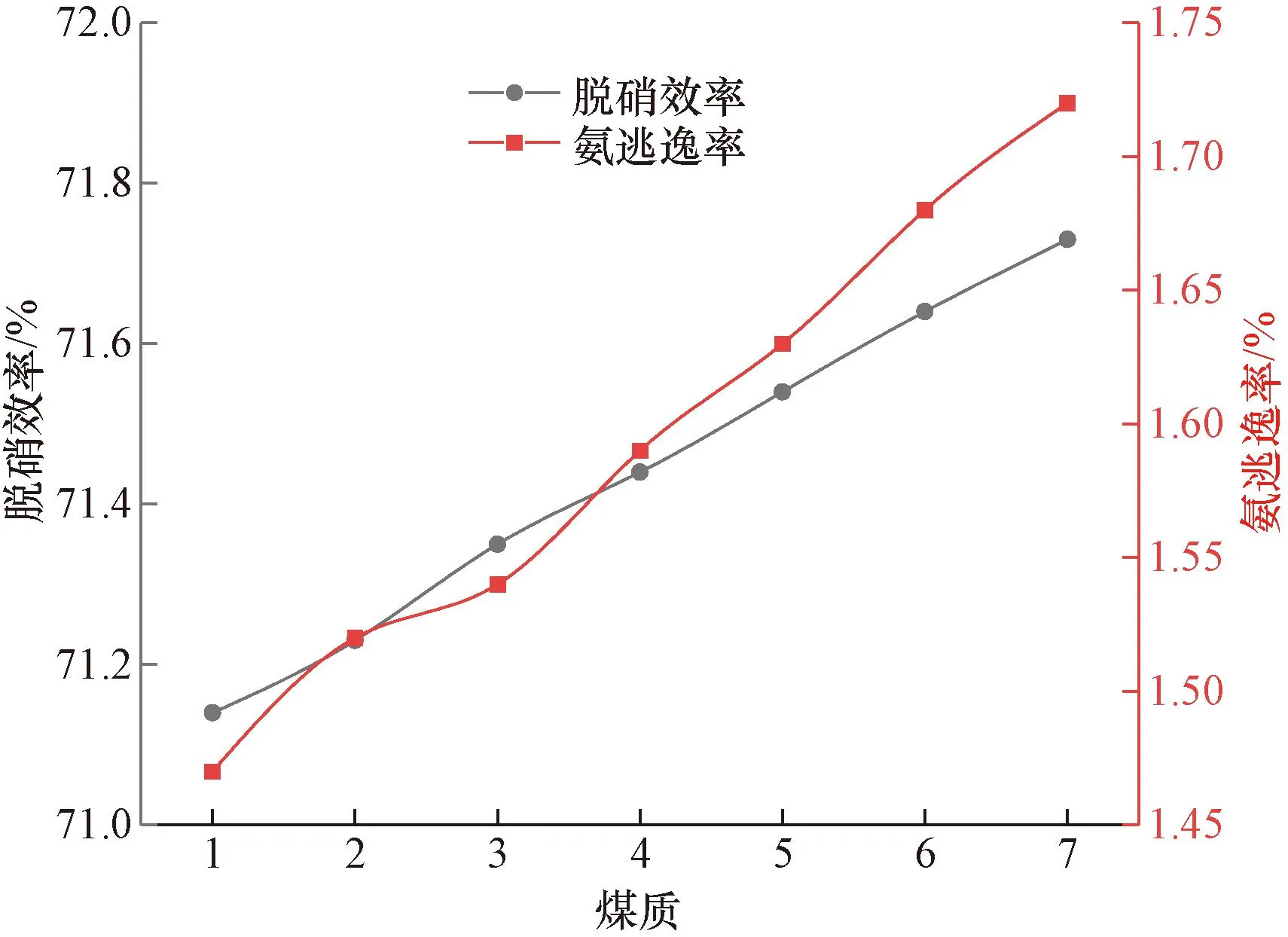

燃煤电厂发电过程中,燃煤是主要能耗,其成本占比大约为总成本的70%。由于地区和煤炭资源限制,电厂用煤一般多样复杂,在不能稳定采购使用单一煤种时,需要掺配其他不同煤种实现混合燃烧。研究表明,在使用非设计煤种时,可通过合理配煤方式和运行调整,以提高劣质煤的利用率,实现低成本发电、节约优质煤炭和降低污染物排放[20-22]。贵州煤炭普遍为热值低和灰分高的特点,使用不同煤质入炉燃烧,烟气含量及成分比例各不相同。为测试不同煤质下SCR反应器脱硝情况,在550 MW机组负荷、氨氮比为1入口条件下,选用7种不同煤质,分析SCR反应器效率及氨逃逸率变化规律。表4为550 MW负荷不同煤质的SCR入口烟气参数。图8为不同煤质下SCR脱硝效率及氨逃逸率的变化情况。

表4 500 MW负荷不同煤质下入口烟气参数Table 4 Inlet flue gas parameters under different coal qualities under 500 MW load

图8 不同煤质下SCR脱硝效率及氨逃逸率变化Fig.8 Changes in SCR denitrification efficiency andammonia escape rate under different coal qualities

由表4可知,随着煤质热值降低,为保证机组负荷稳定运行需要增加入炉煤量,因此入口烟气量随煤质降低而增加,提高了入口烟气速度;且NO浓度也随煤质热值降低呈上升趋势。由图8可知,随着煤质热值的降低,SCR脱硝效率及氨逃逸率均呈上升趋势。煤质热值由16 747.2 J下降至15 491.16 J脱硝效率由71.14%小幅上升至71.73%,这是因为随着煤质降低,入口烟气速度上升较小,对脱硝效率的抑制较小,而入口 NO浓度上升幅度较大,是影响SCR反应器脱硝效率的主要因素;而随煤质热值降低氨逃逸率由1.47%上升至1.72%,是因为煤质降低,提高了SCR反应器的入口烟气速度,降低了烟气在SCR反应器中的停留时间。此时,入口烟气速度对氨逃逸率的影响比NO浓度的影响更大,是影响氨逃逸率的主要因素。

4 结论

(1)在催化剂反应窗口内,随着催化剂节距的增加,脱硝效率逐渐降低,氨逃逸率逐渐增高。蜂窝节距为6 mm,反应处于最佳温度629.15 K时,脱硝性能最强,此时脱硝效率可高达72.63%,氨逃逸率仅为9.76%。

(2)SCR脱硝效率随催化剂长度增加而增加,氨逃逸率随催化剂长度增加而减小,但不是呈线性变化。催化剂长度由300 mm增加700 mm时,脱硝效率大幅提升24.41%,氨逃逸率降幅31.64%;继续增加催化剂长度至1 000 mm,脱硝效率增速相对减缓,脱硝效率增幅仅为8.32%,氨逃逸率降幅10.51%。

(3)SCR反应器脱硝效率随负荷降低呈升高趋势,负荷从550 MW降低至330 MW脱硝效率由67.71%上升至73.28%,氨逃逸率随负荷降低而降低,负荷由550 MW降低至330 MW,氨逃逸率由1.1%降低至0.14%。

(4)随着煤质热值降低,SCR反应器脱硝效率及氨逃逸率逐渐升高。煤质热值由16 747.2 J下降至15 491.16 J脱硝效率由71.14%小幅上升至71.73%,氨逃逸率由1.47%上升至1.72%。