橡胶密封制品的绿色化生产现状与展望

柯玉超,冯定强,毛学斌,吴 兵,杨兆苇

(安徽中鼎密封件股份有限公司,安徽 宁国 242300)

橡胶是一种具有可逆形变的高弹性聚合物材料,橡胶制品被广泛应用于工业、农业、建筑、医疗、汽车、航空航天和国防等领域[1]。我国橡胶消耗量连续20年居全球首位,在新冠疫情期间橡胶行业仍保持一定韧性,总销售额降幅小,在后疫情时期国内经济运行总体复苏,橡胶行业则保持增长态势[2-3]。2022年我国橡胶行业实现现价工业总产值4 367.93亿元,整体产业链完整度高,形成了区域性的产业集群。

“十四五”时期,《橡胶行业“十四五”发展规划指导纲要》推进实施,橡胶行业致力于提高自动化水平、智能化水平和环境保护力度[4],橡胶企业着重于不断提升智能制造水平,节约能源,提高企业竞争力,大力推进绿色化生产,研发和生产绿色产品[5]。

橡胶密封制品是一种典型的体积小、作用大的产品。以液压系统中最常见的O形圈为例,单个产品的质量只有几克或几毫克,却在液压系统中发挥着关键的密封作用。而生产密封制品的企业多数规模较小,但数量众多,对这些规模小但作用重要的橡胶密封企业进行合理的引导,促使其在绿色制造方面进行升级改造,不仅有助于这些企业在“专精特新”的道路上实现转型,提高市场竞争力,也有助于提升橡胶行业基础零部件的水平,推动“强基工程”的实施,同时还有助于这些企业走可持续发展之路,实现与大自然的和谐共生。

1 绿色能源

能源是制造的动力,绿色能源是绿色化制造的动力。绿色能源是一种清洁能源,直接作用于工业生产,不排放污染物。目前我国实际运用最广的火力发电,显然不属于绿色能源的范畴。水电、风电、太阳能发电、核电等都是优秀的绿色能源代表。虽然从橡胶生产企业的角度讲,能源只是一种外部购入的能量,企业自身貌似无法选择,只能被动接受供电局提供的电力,但是一些前沿的橡胶生产企业也在积极尝试能源的绿色化与生产相结合。

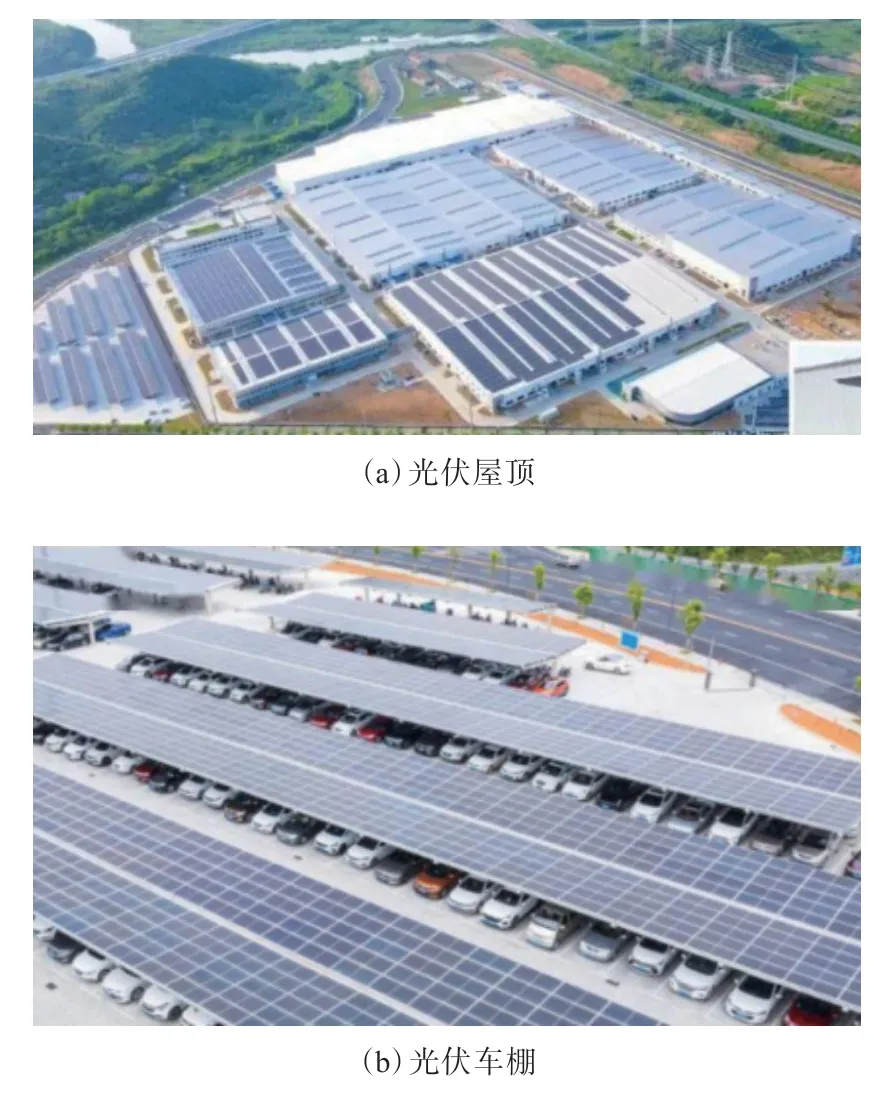

中国橡胶零部件典型制造企业安徽中鼎密封件股份有限公司(以下简称中鼎公司),采用光伏屋顶+光伏车棚的方法,利用企业的屋顶和车棚闲置面积建设光伏电站(见图1),生产的绿色能源直接用于橡胶制品生产,不仅提高了企业绿色能源的应用比例,还减少了电力远距离传输过程中的消耗,可谓一举多得。具体而言,采取“就近接入、自发自用、余电上网”的方式,中鼎公司利用厂区内18万m2厂房屋顶及5 000 m2车棚顶建设了光伏电站,现一期6 MW的年产电能已成功并网运行;项目完全投产后预计每年可提供清洁电能606万kW·h,相当于节省标煤约2 181 t,每年可减少约6 061 t二氧化碳排放。

图1 中鼎公司绿色能源项目Fig.1 Green energy projects of Zhongding Company

2 绿色新胶种

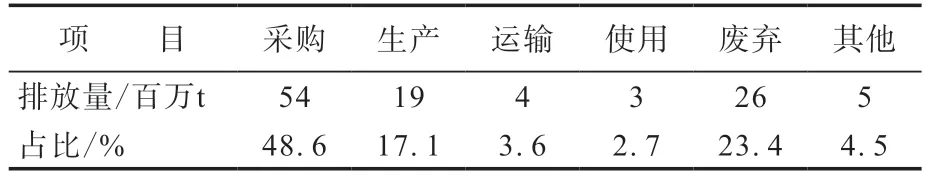

材料是制造的基础。绿色化材料是绿色化制造的前提,也是绿色化制造能够达成的关键。根据2023年6月化工行业的典型代表巴斯夫公司在上海首届国际碳中和技术、产品与成果博览会上披露,其以原材料为代表的采购一项,二氧化碳排放量占比达48.6%(见表1),足可见材料在企业绿色化生产中的地位和意义。

表1 巴斯夫价值链的二氧化碳排放量(2022年)Tab.1 CO2 emissions from BASF value chain(2022)

在橡胶行业中,橡胶分为天然橡胶和合成橡胶两大类,前者主要由三叶橡胶树获得,后者主要由石油化工制得的各类烯烃产品聚合而成[6]。天然橡胶作为一种生物基橡胶,是碳排放为负数的一种材料,但我国天然橡胶自给率低,85%以上的天然橡胶依赖进口,且目前我国适宜种植三叶橡胶树的区域已基本开发完毕,产业后续发展受限[7-8]。目前部分高性能的合成橡胶生产工艺被国外垄断,原料则严重依赖于日益匮乏的石化资源,生产过程中高能耗、高污染问题一直存在,因此利用生物质资源开发绿色橡胶新材料对于我国橡胶行业具有重要的战略意义和深远影响[9]。

2.1 杜仲橡胶

杜仲橡胶是目前除三叶橡胶树产出的天然橡胶外,仍具有巨大开发前景的天然橡胶资源。三叶橡胶树产出的天然橡胶主要成分为顺式聚异戊二烯,杜仲橡胶为反式聚异戊二烯[10-11]。

杜仲树是一种我国特有的经济树种,我国杜仲树占世界杜仲树的99%,同时我国可种植杜仲树的区域巨大,杜仲橡胶发展前景极好。研究和发展杜仲橡胶产业,可以缓解天然橡胶的供给问题,同时具有巨大的商业价值[6,12]。杜仲橡胶无法通过割胶法采集,其分布在杜仲树的树叶、树皮和果壳的细胞之中,需要通过特定的工艺提取,所以提高植物组织含胶量和提高工艺提取率是当前的主要研究方向[13]。

X.RAN等[14]探究了杜仲树基因与杜仲橡胶合成的关系,发现当EuSRPP1基因表达更多时,橡胶合成相关酶基因表达量也上升,橡胶产量提高;而当EuSRPP1基因表达被干扰时,橡胶产量大幅下降。

R.L.GAO等[15]采用低浓度醋酸水解杜仲叶,水解残渣中得到的产物分子结构与杜仲橡胶分子结构高度相似,同时采用醋酸水解有效地破坏了杜仲叶细胞壁,提高了杜仲橡胶的提取率。D.H.WANG等[16]以石油醚为溶剂,利用高功率超声波实现了直接提取杜仲果皮中的杜仲橡胶,并采用响应曲面法对超声工艺条件进行优化,最终杜仲橡胶的收率达到89.13%。C.X.LIN等[17]采用离子液体和石油醚组成的双相溶剂体系提取杜仲橡胶,离子液体的加入提高了杜仲橡胶的收率和纯度,且杜仲橡胶的力学性能更优异,同时离子液体的可循环性凸显了该工艺的巨大优势。

M.J.DONG等[18]将杜仲橡胶掺入天然橡胶/炭黑体系中,发现复合材料的滚动阻力相比于天然橡胶复合材料降低了25.6%,耐磨性能提高了9.5%。

杜仲橡胶作为可再生的绿色天然橡胶,目前已经取得一定的进步,但还需要更多的研究人员从杜仲树种植、橡胶提取和产品生产等环节上加大研发力度,开辟新的研究领域,为杜仲橡胶的发展助力。

2.2 蒲公英橡胶

世界上有两千多种含胶植物。在绿色新胶种中,除去杜仲橡胶外,蒲公英橡胶的性能优异,近年来得到了研究人员的广泛关注。蒲公英的种植周期短,种植受地区和气候影响小,其根部乳管产出胶乳,蒲公英橡胶的主要成分为顺式聚异戊二烯,蒲公英有望替代三叶橡胶树成为新的天然橡胶源[19]。

目前蒲公英橡胶的研究主要集中于蒲公英育种培养和橡胶提取两大方向,产品应用报道较少,育种培养可以提高蒲公英的含胶量,提取工艺优化可以降低成本和实现绿色化生产。

E.V.MCASSEY等[20-21]研究了俄罗斯蒲公英(橡胶草)的群体遗传及其与普通蒲公英的杂交潜力。F.PANARA等[22]通过对90株俄罗斯蒲公英进行转录组测序,为蒲公英转基因育种提供了基因组资源。Z.N.LUO等[23]采用秋水仙素诱导蒲公英培育四倍体植株,发现四倍体植株的橡胶含量增大了47.7%。

蒲公英橡胶提取工艺分为胶乳提取(包括剪切法和流动法)和固体橡胶提取(包括溶剂法、湿磨法、干磨法、酶解法和酸解中和法)[24]。D.A.RAMÍREZ-CADAVID等[25]提出了一种基于水的酶基分离和纯化蒲公英橡胶的方法,通过酶解加碱预处理,使得蒲公英橡胶的产率和纯度提高。之后该团队对蒲公英根部的碱处理工艺进行探究[26],结果表明碱浓度增大或温度升高时,可显著提高橡胶收率,为大规模、高效提取蒲公英橡胶的水处理工艺奠定了基础。

蒲公英橡胶作为一种性能优异且分子结构与天然橡胶极为相似的绿色材料,其未来的发展前景广阔,但目前产业化程度较低,需要更多科研人员攻坚克难,为缓解天然橡胶的产量压力和实现橡胶的绿色化生产而不断努力[27-28]。

2.3 生物基合成橡胶

天然橡胶植物一般生长环境苛刻,其橡胶的产量少且提取难,所以以生物质为原材料的生物基合成橡胶成为研究人员的重点关注对象。一般生物基合成橡胶有两条路线:第1条路线是以生物基原料发酵得到生物基化合物(乙醇等),再由乙醇转化为乙烯,乙烯与其他化合物共聚生产乙丙橡胶等传统产品,其性能与石化路线的乙丙橡胶差别无异;第2条路线是由生物基化合物(衣康酸等)聚合得到新橡胶产品,其性能优异,有广阔的市场前景。

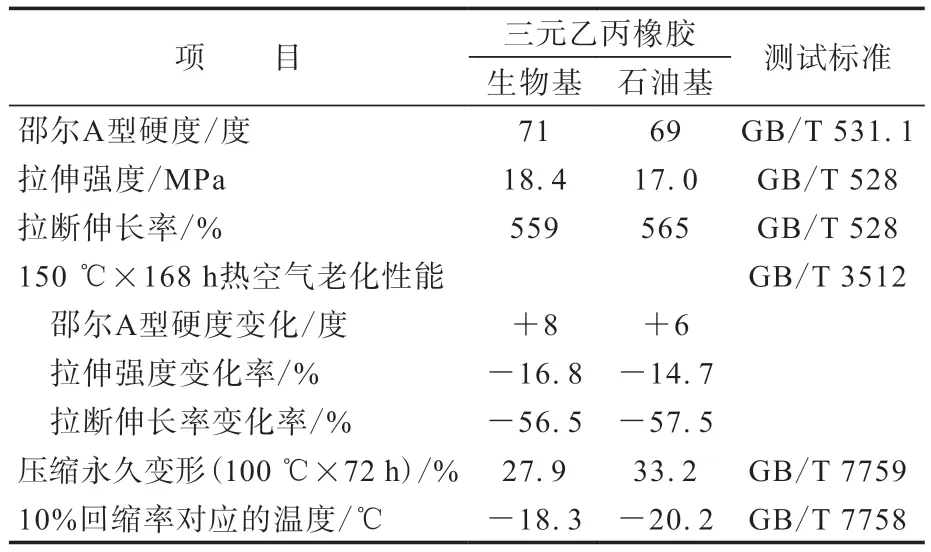

目前,国外杰能科、固特异和阿米瑞斯等公司已经实现从生物质资源中生产异戊二烯,并由此生产异戊橡胶;原朗盛公司实现从甘蔗中提取乙醇,脱水生产乙烯,合成乙丙橡胶;同时这些公司均在研发包括顺丁橡胶和丁腈橡胶等传统石化橡胶的生物基合成法[29]。中鼎公司对阿朗新科公司采用甘蔗为原材料生产的三元乙丙橡胶进行了性能测试,其性能与用石油为原材料生产的三元乙丙橡胶相近,试验数据见表2。

表2 生物基和石油基三元乙丙橡胶物理性能对比Tab.2 Comparison of physical properties between biobased EPDM and petroleum based EPDM

利用生物基资源得到的生物基化合物直接合成新型橡胶,其性能与传统橡胶相似甚至更优,且生物基原料来源广,价格便宜,有很强的市场优势。聚酯型生物基橡胶,即由多元醇聚合得到的材料,通过加入生物基单体,如丁二酸、1,3-丙二醇、1,4-丁二醇等以降低其结晶度,得到高弹性体合成橡胶[30],其性能优异,目前已进入中试阶段。

北京化工大学张立群院士团队通过衣康酸成功合成衣康酸酯橡胶,并对其进行官能化改性,大幅提高了橡胶的性能,并将其用于轮胎及耐油制品和密封制品等领域,实现了国内生物基橡胶类原创产品的零突破[9,28]。目前该项目已经进入工业化中试阶段,成功建立了首条千吨级示范生产线,试制了生物基绿色轮胎,实现了橡胶的绿色化生产。

3 绿色加工工艺

加工过程是绿色化制造过程中可以持续优化改进的工序。在橡胶制品生产过程中,混炼和硫化是直接影响橡胶制品质量的关键环节,也是橡胶加工中高能耗的工段,其能耗占橡胶制品生产能耗的40%以上,同时混炼和硫化会产生大量的粉尘和硫化废气,所以优化生产工艺、降低能耗、减少污染物排放是橡胶制品企业生产的重要课题[31-32]。

3.1 湿法混炼

混炼是将生胶和配合剂均匀混合,制成混炼胶的过程。目前大多数混炼仍然为传统的干法混炼,即在密炼机内通过两个辊筒的挤压将生胶和配合剂混合均匀,而该过程会产生大量的粉尘且能耗较高。因此,研究人员研发出湿法混炼这类新型混炼技术,并实现了连续混炼,从而达到了混炼节能效果好、没有粉尘产生、环境污染小的目的[33]。

湿法混炼是在混炼之前,将补强填料白炭黑或炭黑等利用分散剂等助剂分散在水中,再与橡胶胶乳进行液-液混合,得到分散均匀的橡胶乳液,再通过絮凝和干燥等工艺得到混炼胶。

湿法混炼相比于传统干法混炼有三大优势[34]:第一,液-液混合与分散的过程大幅降低了混炼的能耗;第二,可以实现高比例的填料填充,降低胶料的磨耗和滚动阻力;第三,胶料的填料分散性更好,力学性能提高,产品的质量更好。

湿法混炼是一种具有重大创新的混炼工艺,与传统的干法混炼工艺完全不同,提高了胶料的性能,降低了生产能耗,减小了环境污染,是提高橡胶制品的生产效率和改革橡胶制品的生产工艺的重要里程碑[35]。此外,湿法混炼实现自动化技术改造后,可智能化实现乳胶液的稳定分散和均匀混合,而随着絮凝、干燥、造粒工艺的不断优化,混炼能耗会进一步降低,从而不断提升橡胶工业的绿色化生产水平。

3.2 快速硫化

硫化是一个将橡胶的线性高分子通过硫化剂进行交联,形成三维网状结构的化学反应阶段,其主要受橡胶种类、胶料配方和硫化条件3个因素影响,缩短硫化时间和降低硫化温度将大幅提高硫化效率,降低硫化能耗,所以技术人员针对胶料的硫化阶段展开了一系列优化研究。

一般来说,提高胶料的硫化速率方式基于3个硫化影响因素展开:第一,调整胶料配方,主要是调整硫化剂和促进剂的品种和用量;第二,采用多种协同硫化促进剂,进一步提高硫化速率;第三,采用辐射和微波等过程强化手段提高反应速率[36]。

付含琦等[37]采用不同的硫化促进剂对丁腈橡胶胶料的硫化过程展开研究,针对硫化剂的品种和用量等因素研究硫化体系对产品性能的影响。而张建国等[38]对采用不同混炼工艺的丁腈橡胶胶料的硫化效果进行探究,发现硫化剂加入混炼胶的方式影响胶料的性能。

硫化是决定橡胶制品质量的关键工序,通过调整胶料配方和硫化工艺来缩短硫化时间和降低硫化温度对于橡胶制品企业提高生产效率、降低生产能耗具有重要意义。

3.3 绿色模具

随着橡胶行业的不断发展,传统的橡胶制品的成型工艺已经不能满足企业和市场的需要,橡胶制品的产量越来越大,且原材料价格不断上涨,如何在橡胶制品的成型模具上减少材料损耗、提高企业效益成为新问题。

尤兆鑫等[39]提出一种基于冷流道系统的新型注射模具,该模具在传统模具的基础上,对浇注过程进行温度控制,使胶料在硫化过程中能够保持一定的流动速度,一次成型后无废边,实现物料的连续使用,减少了废料的产生。L.S.CHEN等[40]对冷流道模具建立了合理的三维模型,对冷流道的进口流量进行分析和数值模拟,进一步优化了模具的非平衡浇注系统,提高了模具的生产效率。

在橡胶制品的高温硫化过程中,模具的型腔表面会出现残留胶料,影响橡胶制品的质量,为解决这一问题,研究人员提出各类模具的清洗方法和型腔表面的处理策略,以高效去除型腔表面的残留胶料和提高型腔表面的防粘性。

刘明东[41]通过正交试验研发出一种水基橡胶模具清洗剂,其清洗效果好,其中的丙酮成分对胶料的溶解速率快,且水基清洗剂的有机溶剂少,对环境友好。刘鹏宇等[42]以激光清除铝合金橡胶涂层,采用数值模拟进行研究,发现合理控制激光的功率和能量密度,可以在实现高效清除橡胶涂层的同时不损伤模具基底,实现绿色化清洗。

王旭等[43]在模具的型腔表面喷涂厚度约20 μm的水性氟树脂涂层,涂膜后模具的脱模力大幅降低,且有较好的抗污性能;涂层表面越光滑,则模具的脱模力越小,抗污能力越强。孙犁等[44]采用空气等离子体处理硅橡胶制品模具,等离子体在模具的型腔表面形成水溶性微针,使脱模容易,并且提高了型腔表面的润湿性和制品的良品率。

中鼎公司采用物理气相沉积(PVD)工艺处理橡胶密封制品模具,处理后模具的表面显著改善,如图2所示。处理后的模具脱模更加容易,橡胶制品的外观有所改善,表面缺陷也明显减少。

图2 模具PVD处理前后对比Fig.2 Comparison of mold before and after PVD treatment

模具的质量决定橡胶制品的精度,更多模具新技术的出现进一步提高了橡胶制品企业的生产效率,减少了废料的产生,降低了生产成本,对实现橡胶制品的绿色化生产有重要作用。

4 硫化废气的绿色化处理

污染物的绿色化处理是绿色化制造过程中必须要面对的问题。在橡胶制品的生产过程中会产生大量的环境污染物,其中最主要的是硫化过程中产生的废气,其中包含大量的挥发性有机物(VOCs),主要包含二氧化硫、烷烃、芳烃、多环芳烃、二氧化碳和硫化氢等,其有恶臭味,成分复杂,量大且浓度低,处理难度大,对周边环境影响大[45]。

橡胶制品的绿色化生产必须控制硫化废气排放,对硫化废气进行绿色化处理,使其符合相关的排放标准。目前橡胶制品企业常使用液体吸收、吸附、燃烧、低温等离子体和催化氧化等工艺对硫化废气进行处理,废气满足排放标准后高空排放[46]。

4.1 硫化废气处理的基本原理

液体吸收法也称为洗气,原理是废气中的部分气体易溶于液体,通过喷淋或鼓泡的方式可将这部分气体从混合气中有效分离出来,达到净化废气的作用。例如,可以利用水吸收硫化废气中的硫化氢组分,同时水作为吸收剂可以部分循环使用,相应设备的维护成本低,工艺优势巨大,所以液体吸收法一般为企业最常采用的废气处理工艺。

吸附法是采用活性炭等作为吸附剂,当废气经过活性炭填料层时,部分小分子废气组分被吸附剂截留,从而达到净化废气的目的。同时当吸附剂吸附到饱和时,可以选择更换新的吸附剂或者利用蒸汽冷凝等工艺对吸附剂进行脱附,重新回收废气中的有机物。吸附法不需要额外的能量和物料输入,操作简单、成本低,净化效果明显,具有良好的减排综合性能[47]。

燃烧法是将废气送入焚烧炉内进行燃烧处理,燃烧产生的热量可以利用,直接燃烧法比较成熟,可将有机物直接燃烧为二氧化碳和水排放,废气净化效率高。但直接燃烧法有明火产生,对应的安全间距大,设备的占地面积大[48]。

低温等离子体法是以强电场下产生的等离子体撞击废气分子将其电离,裂解其化学键,同时产生大量热,但废气温度一般较低,且废气量大,所以整个体系仍处于低温状态。该工艺对设备的要求高,设备的投资大、运行成本高,但净化效率高、除臭效果好、占地面积小,是中小型橡胶企业青睐的处理工艺[49]。

催化氧化法是废气处理中最常用的工艺方案,废气通过催化剂堆积的床层,在光/热的辅助下废气分子与催化剂活性位点结合并分解,实现净化除臭的效果[50]。催化氧化设备的安装、运行、维护方便,适用范围广,净化效果好。

4.2 硫化废气处理的实例

对于规模以上橡胶制品企业与中小型橡胶制品企业,由于废气处理量不同,因此废气处理成本不同,废气处理工艺也不同。李小健等[51]通过对大量橡胶制品企业的调研,发现规模以上企业采用吸附浓缩+脱附/燃烧的工艺;中小型企业采用低浓氧化+吸附的工艺,经济效益和处理效果更好。

江苏安琪尔废气净化有限公司设计出一种将活性炭吸附/脱附+燃烧的处理方案[52],通过活性炭吸附硫化废气中的有机物小分子,再将其脱附,实现废气中有机物浓缩,并将脱附气送往焚烧炉燃烧。该方案解决了硫化废气量大且浓度低的问题,大大提高了废气处理和有机物燃烧效率,并且工艺细节在生产实践中不断优化,实现了硫化废气的高效治理。

在实际生产中,橡胶制品企业针对硫化废气往往采用多个净化步骤的综合处理方案,多次净化后的气体最后通过烟道高空排放。上海某橡胶制品企业采用了活性炭吸附+分子筛吸附+催化燃烧的硫化废气净化装置[53],该装置对非甲烷总烃和二硫化碳的处理效果好,运行状态稳定,最终排放气体达到相关标准。杭州格林艾尔环保科技有限公司推出了一种两级碱喷淋塔+两级活性炭+光催化除臭的技术方案[54],对硫化废气的净化率达到90%以上,且处理量大,对浓度低和成分复杂的硫化废气处理效果更好,该方案被多家橡胶制品企业采用。

中鼎公司采用喷淋塔水洗+油烟净化+光催化氧化的处理策略,对硫化废气进行处理,取得较好的效果。从第三方检测机构出具的硫化废气净化前后的检测数据(如表3所示)可以看出,废气的非甲烷总烃和颗粒物含量大幅降低,降低率均超过95%,废气的处理效果明显。

表3 中鼎公司硫化废气净化前后的组成Tab.3 Compositions of sulfide waste gas before and after purification at Zhongding Company

橡胶制品生产必须要求规范化处理硫化废气中的VOCs,硫化废气的绿色化处理技术的不断发展为其他工业有机废气和恶臭废气处理提供了新思路,更为橡胶工业绿色化生产添砖加瓦。

5 结语

橡胶密封制品作为基础工业产品,虽然在整个工业体系中占比较小,但是对整个工业体系的运行不可或缺,意义重大。对于环境污染大、能耗高的传统生产工艺进行绿色化改造,是橡胶工业发展的必经之路。

从橡胶制品的整个生产环节来看,在能源方面,采用绿色的光电、水电替代传统的火电,可以明显减少碳排放,尤其是在现有的厂房顶上增加光伏发电是一种简便、易实施的方法;在材料方面,通过选用绿色生物基材料替代传统橡胶材料,是实现橡胶制品绿色生产的重要一环;在加工工艺方面,湿法混炼、快速硫化、冷流道模具等技术可以在提高胶料性能的基础上,降低能耗、提高效率、减少损耗;对于橡胶制品加工过程中的硫化废气,可以利用各类新型VOCs处理技术进行高效处理,以减少污染。

橡胶制品企业在生产各个环节要体现“绿水青山就是金山银山”环保理念,进一步提高橡胶行业的制造水平,促进低碳和环境友好的技术推广,强化企业社会责任感,为实现橡胶制品的绿色化生产不断努力。