蒸汽裂解生产乙烯的原料优化选择与配置

王小强 蔡小霞 景媛媛 杨淑萍

中国石油石油化工研究院兰州化工研究中心

以乙烯、丙烯、1,3-丁二烯为代表的三烯及三苯(苯、甲苯、二甲苯)是生产其他有机化工产品的基础原料。乙烯装置是上述有机化工基础原料的主要生产装置。作为石化行业的龙头装置,乙烯装置规模大小及技术水平先进程度,成为衡量和评价一个国家石化工业发展水平的重要标志[1-4]。进入21 世纪,我国乙烯工业在生产技术、装置规模和单炉产能方面都有了很大发展,至2021年,乙烯生产能力突破4 000 ×104t/a,占世界总产能的17.6%,产能仅次于美国,居世界第二位,当量消费量稳居全球第一。丙烯产能达4 339 ×104t/a,占世界总产能的29.7%,居世界第一位[5-6]。目前,乙烯制备技术仍以石油基原料为主线,非石油基原料逐步得到应用[7]。国内最主要的乙烯生产工艺仍为石油烃蒸汽裂解工艺[8],约占国内乙烯总产能的80%。限制我国乙烯工业竞争力进一步提升的关键因素之一是优质乙烯生产原料的短缺。虽然国内炼化企业通过挖潜和合理外购原料,在一定程度上缓解了乙烯生产原料需求矛盾,但其供应依旧存在巨大的缺口。

在蒸汽裂解生产乙烯工艺技术中,裂解原料成本占总生产成本的70%~80%,乙烯原料的选择和优化配置直接影响乙烯装置的经济效益。随着甲醇制烯烃(methanol to olefins, MTO) 等技术的逐渐成熟和规模化应用,与蒸汽裂解生产乙烯技术形成市场竞争态势,这使得裂解原料成本对乙烯裂解装置乃至整个炼化企业的总体经济效益的影响更加凸显[9]。立足我国乙烯裂解原料供需实际和炼化企业乙烯裂解装置的生产实际,对蒸汽裂解制乙烯裂解原料进行优化选择和科学合理的配置,更为重要和迫切。从研究和生产实践来看,对乙烯裂解原料的优化配置,也是降低乙烯生产成本、提高装置竞争力的最直接有效的措施,具有良好的可行性和操作性[8,10-12]。

本研究从石油基乙烯裂解原料和煤基乙烯原料两方面进行乙烯原料的优化选择与配置的阐述。

1 石油基乙烯裂解原料

1.1 乙烷裂解制乙烯投资热的理性评估

石油基乙烯裂解原料包括来自油气田及炼油厂的乙烷、丙烷、正丁烷、以C4为主的液化气、C5轻烃及石脑油、加氢裂化尾油、柴油、减压渣油等石油烃类,目前仍是蒸汽热裂解生产乙烯最主要的原料来源。上述典型石油基裂解原料主要裂解目的产物收率(质量分数,下同)如表1所列。

表1 石油基乙烯裂解原料主要裂解目的产物收率w/%裂解原料乙烯丙烯1,3-丁二烯双烯(乙烯+丙烯)三烯(双烯+1,3-丁二烯)乙烷77.652.841.7880.4982.27丙烷44.8216.542.9861.3664.34正丁烷40.0216.183.7856.2059.98液化气34.8215.683.3150.5053.81C5轻烃33.7115.763.8649.4753.33重整拔头油34.6615.823.9150.4854.39石脑油32.4715.684.8848.1553.03重整抽余油32.0215.214.3747.2351.60加氢裂化尾油31.6216.536.0548.1554.20柴油26.1816.485.1442.6647.80减压渣油21.0314.125.3235.1540.47 注:表中乙烷、丙烷、正丁烷的质量分数不低于99.50%。

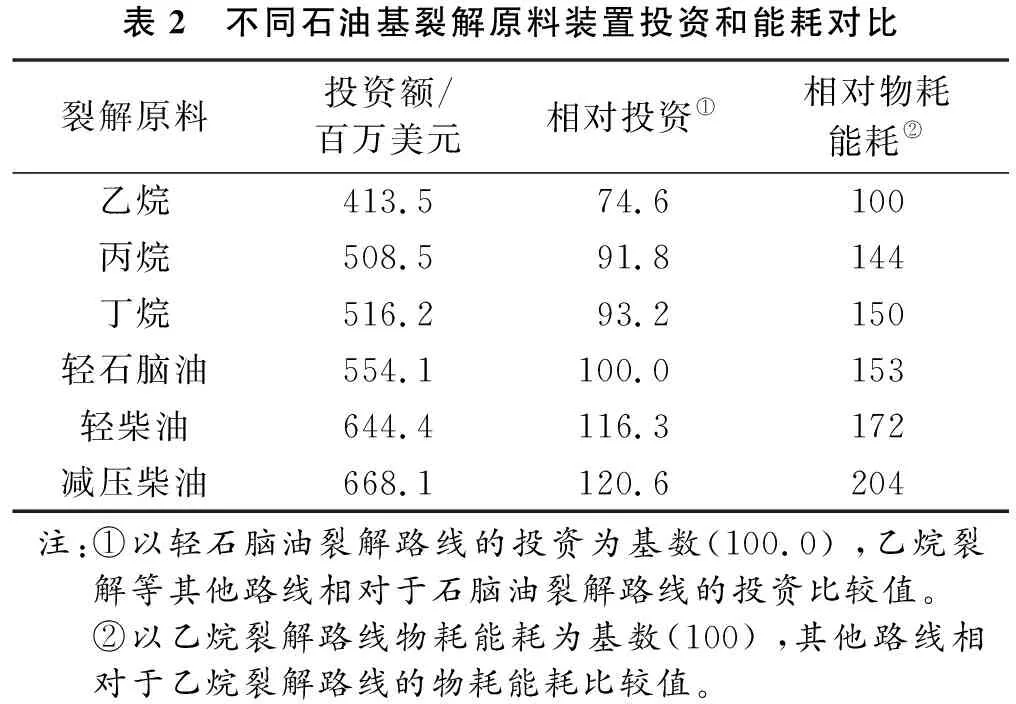

从表1可以看出,随着裂解原料由轻质到重质,主要裂解目的产物乙烯收率逐步降低,乙烷裂解制乙烯的收率最高,达到77.65%,远高于石脑油等其他裂解原料的乙烯收率,如侧重于乙烯收率,无疑乙烷是最为理想的乙烯裂解原料。双烯收率和三烯收率总体趋势也随着裂解原料由轻质到重质逐步降低。因而在乙烯裂解装置一次性投资中,随着裂解原料由重质到轻质,后续分离系统的处理量、负荷相应降低,装置固定资产投资和运行能耗得到降低。以产能为50×104t/a的乙烯裂解装置为基准,几种不同裂解原料的装置投资和能耗对比情况如表2所列。

表2 不同石油基裂解原料装置投资和能耗对比裂解原料投资额/百万美元相对投资①相对物耗能耗②乙烷413.574.6100丙烷508.591.8144丁烷516.293.2150轻石脑油554.1100.0153轻柴油644.4116.3172减压柴油668.1120.6204注:①以轻石脑油裂解路线的投资为基数(100.0) ,乙烷裂解等其他路线相对于石脑油裂解路线的投资比较值。②以乙烷裂解路线物耗能耗为基数(100) ,其他路线相对于乙烷裂解路线的物耗能耗比较值。

从表2可知,在同等产能规模下,乙烷作乙烯裂解原料具有投资小、物耗能耗低等显著优势。以乙烷作乙烯裂解原料的国家和地区主要为乙烷等轻烃资源丰富的美国、中东及西欧等地。近年来,随着乙烯产能的扩张,乙烷裂解制乙烯项目受到国内石化企业的高度关注,引起投资热。据统计,国内在建设和规划的乙烷,裂解制乙烯项目达15个,产能总计达1 980×104t/a,其中,除中国石油新疆巴州和陕西榆林2个项目采用国产乙烷外,其他均全部或部分依赖进口乙烷[13-14,5]。预计总产能超过2 000×104t/a,对应乙烷需求量超过 2 200×104t/a,远超当前美国乙烷商业化可出口能力,明显投资过热[5]。针对进口乙烷来源的稳定性,专业分析认为,尽管美国乙烷资源充足,但从远期来看对中国的出口量有限,预计到2030年美国乙烷出口量只有1 000×104t/a左右,即使全部出口到中国,也只能满足约800×104t/a乙烯产能的原料需求,远低于国内乙烷裂解制乙烯总计产能1 980×104t/a的需求量。另外,乙烷作为轻质烃,其对于出口海运、接卸存储都有着极高的要求和标准,国内尚无乙烷码头建设标准及乙烷码头装卸工艺设计要求细则等,要建设规模相当、能够大批量接卸乙烷的码头并非易事。对进口乙烷裂解制乙烯进行综合经济分析并与石脑油裂解制乙烯对比后,显示其成本增加、风险增大,经济优势明显减弱。此外,与常规石脑油蒸汽裂解制乙烯装置相比,乙烷裂解制乙烯装置的燃料供应、冷量利用、氢气利用及对其他裂解原料的适应性差等均存在潜在不确定因素,仍需要逐项细化落实应对方案[15]。采用何种石油基乙烯裂解原料能收取更大生产效益,不能只单纯考虑目的裂解产物收率高低,更应立足于国内的资源条件,充分发挥炼化一体化优势,在积极推进乙烯裂解原料的轻质化、优质化的同时,需要结合不同炼厂装置和所处地域的实际,扩大原料来源、优化原料结构,走切实可行的原料多样化路线。

1.2 石脑油及其他副产乙烯裂解原料的优化配置

我国油气资源的分布及性质与美欧、中东等不同,特点是总量大、地理分布不均和成分多变。在热裂解制乙烯原料上,表现为来源广泛并以石脑油为主。21世纪以来的近20年,石脑油占乙烯裂解原料总量的50%以上,同时兼及轻柴油、抽余油、轻烃、加氢裂化尾油及C3~C5烃等[16]。随着炼化一体化发展格局的推进,轻烃、加氢裂化尾油等轻质裂解原料的占比逐年提升,石脑油占比有所下降,但仍是乙烯裂解原料的主要来源。至2017年,乙烯裂解原料占比依次为石脑油46%,轻烃16%、液化石油气(liquefied petroleum gas,LPG)9%、轻柴油8%,另尚有8%源于煤制烯烃、7%源于甲烷制烯烃及6%的其他途径[17]。由于石脑油来源广泛、组成复杂多变,立足于我国蒸汽热裂解原料仍以石脑油为主的实际情况,对不同来源石脑油进行持续深入的实验室裂解性能评价和模拟计算优化研究,推广应用得到的研究成果,进行石脑油资源的优化配置,对于乙烯裂解装置整体社会经济效益的提升具有重要的现实意义。

石脑油中正构烷烃含量高对乙烯收率贡献大,异构烷烃裂解制乙烯收率相对较低,环烷烃裂解制乙烯收率居中,不带侧链的芳香烃裂解不生成烯烃,相反会加剧炉管结焦,作为裂解原料的石脑油要求芳香烃质量分数≤10.00%。据此,可以通过以下技术途径对石脑油进行优化,为乙烯裂解装置提供适宜的裂解原料。

1.2.1石脑油的分离、切割及芳烃分离技术

采用5A分子筛吸附分离工艺,对直馏石脑油中的正异构烷烃组分进行分离。美国UOP公司的MaxEne技术可在模拟逆流移动床中,采用选择性吸附剂将全馏分石脑油中的正构烷烃与异构烷烃、环烷烃和芳烃进行吸附分离,正构烷烃作为优质乙烯裂解原料,异构烷烃、环烷烃及芳烃等作为辛烷值较高的催化重整原料或汽油调和组分。MaxEne技术工业应用表明,裂解装置乙烯质量收率提高了9.5%,催化重整装置C5及以上液体质量收率增加7.0%。MaxEne技术对优化乙烯裂解装置和缓解重整装置原料供需矛盾,显示了突出的应用效果。

石脑油不同馏分段的组分和物性的差异可导致裂解性能优劣不同,因此,需对不同产地和来源的石脑油各馏分段进行切割和分析,将切割分离出的适合的馏分段作为乙烯裂解原料,从而达到优化乙烯裂解原料的目的。对芳烃含量较高的石脑油,工业上通过芳烃抽提、离心萃取等工艺分离出芳烃组分后的抽余石脑油、低芳烃石脑油作为乙烯裂解原料,可以有效提高乙烯收率,降低结焦速率和装置能耗,延长装置运行周期[18-22]。成熟的技术有美国GTC公司的GT-BTX工艺、乙烯咨询公司的NAPEX工艺及国内北京金伟晖工程技术有限公司的SUPER-SAE-Ⅱ工艺、石油化工科学研究院的SED-Ⅱ工艺等。

1.2.2石脑油的裂解试验评价

应用如图1所示的BSPA乙烯裂解原料性能评价试验装置,对不同石脑油进行裂解性能评价试验,为炼厂乙烯裂解原料采购和优化提供技术支持。对我国西北不同地域石脑油进行物性分析及相同裂解工艺条件(裂解温度900 ℃,停留时间100 ms、进口压力0.1 MPa和水油质量比0.60)下裂解性能评价,结果如表3所列。从表3可见,同为西北地区来自不同地域的石脑油,由于其物性和组成的差异,在相同的裂解工艺条件下,主要裂解目的产物收率仍有较大差别。以乙烯收率为例,南疆石脑油与北疆石脑油相比,增幅达到19.65%。可见,即使同为石脑油,对其进行裂解性能评价研究,及时为乙烯裂解装置原料采购和工艺优化提供技术支持,具有重要意义。

表3 我国西北不同地域石脑油物性分析及裂解性能评价项目南疆石脑油吐哈石脑油长庆石脑油北疆石脑油青海石脑油库西石脑油物性分析密度(20℃)/(g·cm-3)0.721 40.728 30.729 80.735 50.729 10.724 9平均相对分子质量106.41106.63107.02111.32106.83106.52w(H)/%14.8914.9015.0415.0814.9714.95w(C)/%85.1185.0984.9684.9185.0385.13体积平均沸点/℃120.30119.98118.72127.98119.35120.14特性因数K12.3812.2512.1912.2312.4812.32恩氏馏程/℃37.80~171.8042.10~184.3035.60~182.4032.80~190.5038.90~183.4039.95~178.10族组成,w/%nP(正构烷烃)33.8629.9525.1322.0927.5431.91iP(异构烷烃)32.4529.9426.8937.3128.4131.20N(环烷烃)26.0530.9742.8234.8736.9028.51A(芳烃)7.649.145.165.737.158.38主要裂解目的产物收率,w/%乙烯33.7330.1228.9328.1929.2831.48丙烯13.2213.2414.3113.5714.0615.961,3-丁二烯5.435.996.876.245.775.85

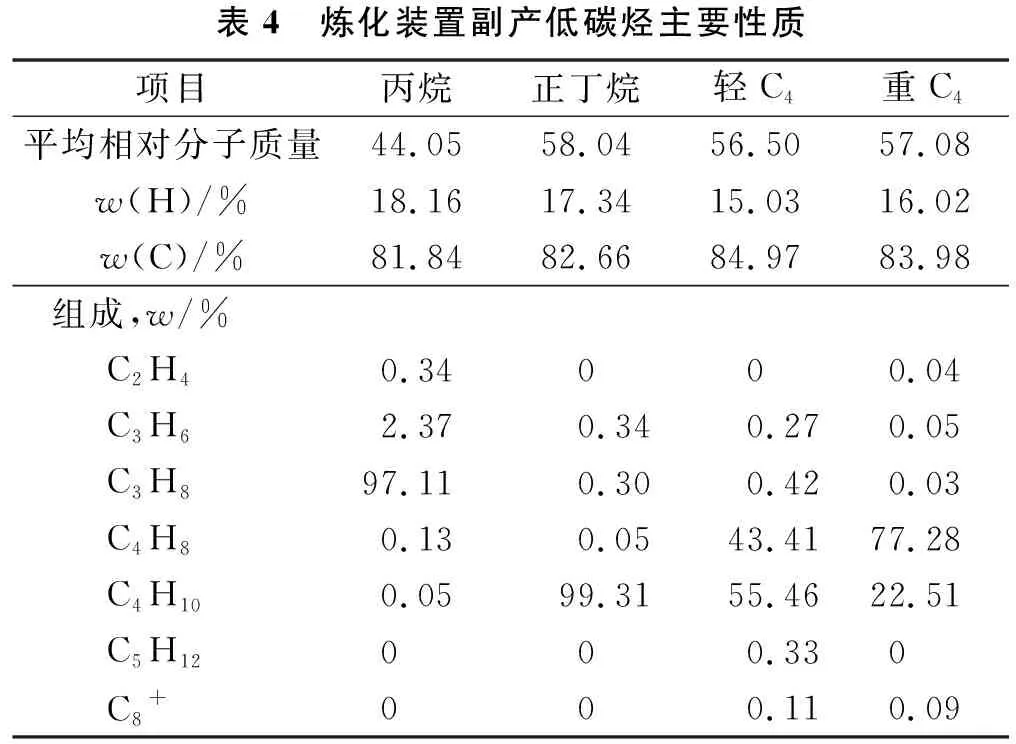

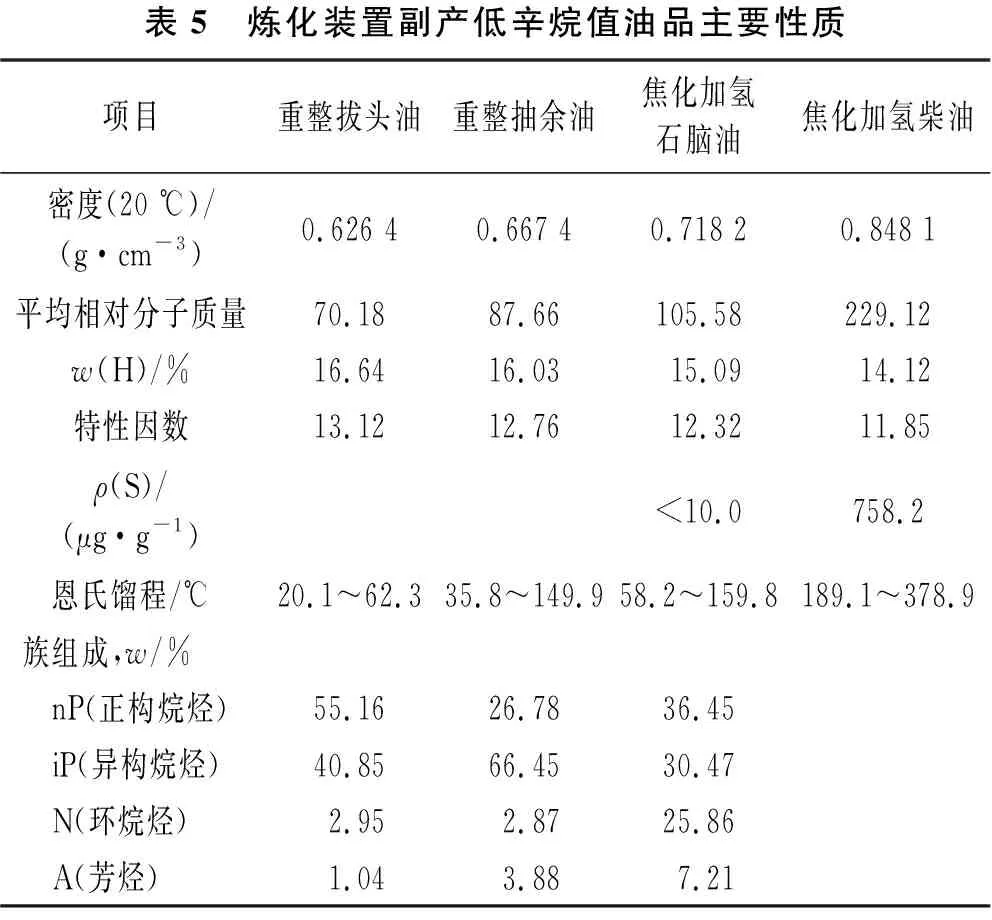

我国蒸汽热裂解原料除以石脑油为主外,兼及炼油厂副产的低碳烃和低辛烷值油品,如表4、表5所列。

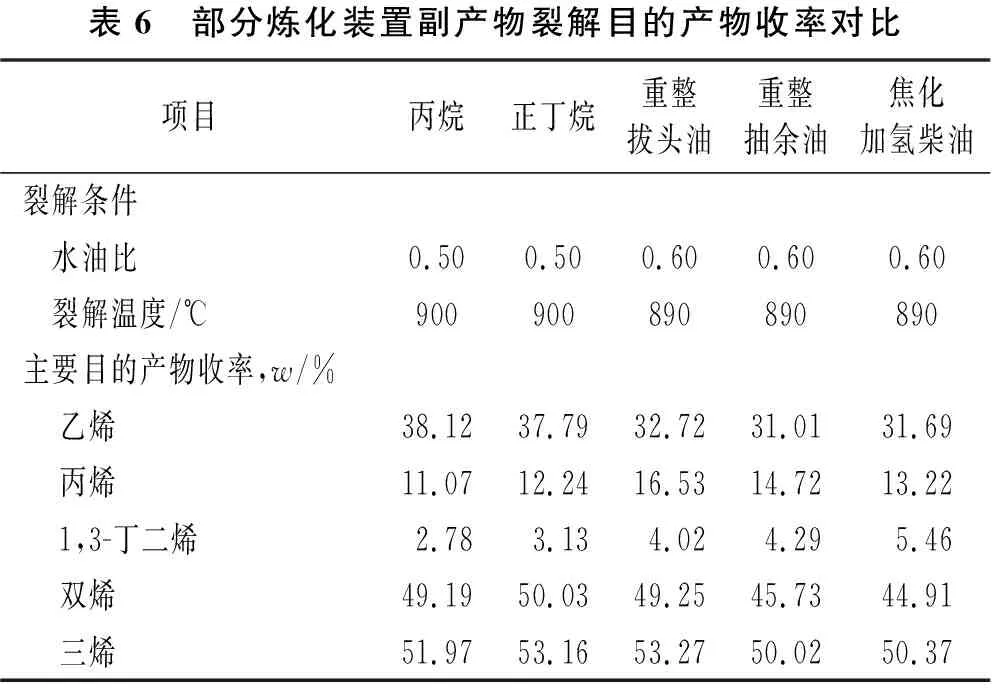

对应上述适合做乙烯裂解原料的部分炼油化工装置副产物,应用BSPA乙烯裂解原料性能评价试验装置进行裂解性能评价对比,结果见表6。

从表6可知,上述炼油化工装置副产的适宜做乙烯裂解原料的低碳烯烃和低辛烷值油品均有比较理想的乙烯和丙烯收率,炼油厂可根据乙烯裂解装置实际工况,将其合理配置,用作乙烯裂解原料。

表4 炼化装置副产低碳烃主要性质项目丙烷正丁烷轻C4重C4平均相对分子质量44.0558.0456.5057.08w(H)/%18.1617.3415.0316.02w(C)/%81.8482.6684.9783.98组成,w/%C2H40.34000.04C3H62.370.340.270.05C3H897.110.300.420.03C4H80.130.0543.4177.28C4H100.0599.3155.4622.51C5H12000.330C8+000.110.09

表5 炼化装置副产低辛烷值油品主要性质项目重整拔头油重整抽余油焦化加氢石脑油焦化加氢柴油密度(20 ℃)/(g·cm-3)0.626 40.667 40.718 20.848 1平均相对分子质量70.1887.66105.58229.12w(H)/%16.6416.0315.0914.12特性因数13.1212.7612.3211.85ρ(S)/(μg·g-1)<10.0758.2恩氏馏程/℃20.1~62.335.8~149.958.2~159.8189.1~378.9族组成,w/% nP(正构烷烃)55.1626.7836.45 iP(异构烷烃)40.8566.4530.47 N(环烷烃)2.952.8725.86 A(芳烃)1.043.887.21

表6 部分炼化装置副产物裂解目的产物收率对比项目丙烷正丁烷重整拔头油重整抽余油焦化加氢柴油裂解条件 水油比0.500.500.600.600.60 裂解温度/℃900900890890890主要目的产物收率,w/%乙烯38.1237.7932.7231.0131.69丙烯11.0712.2416.5314.7213.221,3-丁二烯2.783.134.024.295.46双烯49.1950.0349.2545.7344.91三烯51.9753.1653.2750.0250.37

2 煤基乙烯裂解原料

我国乙烯、丙烯等基础化工原料市场需求旺盛,自给率低,生产以乙烯和丙烯为代表的低碳烯烃的原料供应问题突出。我国的能源结构特点是“富煤、贫油、少气 ”,石油资源严重紧缺,为原油净进口国,石油对外依存度常年居高不下,2010年为61.0%,到2020年达到76.9%,而且仍有上升趋势。从长远需求和发展看,仅靠石油资源,难以满足乙烯裂解原料和与乙烯相关下游化工产品的旺盛需求,也将影响到乙烯工业的进一步良性发展。与此同时,近些年我国煤化工石脑油产量逐年上升,至2021年3月已形成煤制油产能931 ×104t/a,总规划产能达到1 716 ×104t/a[23-24]。立足我国能源结构的特点和实际,充分利用煤炭资源优势,以煤基乙烯裂解原料补充石油基乙烯裂解原料的短缺和不足,对突破仅靠石油烃类作为乙烯裂解原料困境、降低我国石油对外依存度、保障国家能源安全和满足持续增长的低碳烯烃市场需求,具有重要意义[25]。

以煤为原料制低碳烯烃的路线之一是通过“煤制油”生产石油替代品,再以得到的石油替代品为原料,通过蒸汽热裂解或催化裂解等工艺技术生产低碳烯烃。煤生产石油替代品有直接液化和间接液化两种方法。直接液化是在400 ℃以上高温、10~30 MPa高压条件下,在催化剂和溶剂作用下,将碳分子裂解加氢转化为液体油品。间接液化是将煤气化制成合成气后,再经费托 (Fischer-Tropsch, F-T)合成工艺制成合成油。煤间接液化技术具有煤适应性宽、工艺条件缓和以及可灵活调整产品结构的优势,是未来煤制油技术的主要途径。国外典型成熟工业化煤间接液化技术为南非SASOL公司的F-T合成技术。我国煤间接液化技术多采用中科合成油公司煤制油技术,其中内蒙古伊泰集团16×104t/a装置、山西潞安集团21×104t/a装置以及神华鄂尔多斯18×104t/a装置均已建成投产。神华宁煤400×104t/a煤炭间接液化项目、伊泰集团3个煤制油项目(伊犁100×108t/a、乌鲁木齐200×104t/a、鄂尔多斯准格尔旗 200×104t/a)等均已于2017年建成投产运行。山西潞安集团180×104t/a煤制油项目、兖矿集团自主研发的低温费托合成油技术与油品加工技术的100×104t/a煤制油项目,于2015年先后建成投产。总体来看,间接液化煤制油已具备实现大规模工业生产的条件,为用煤基乙烯裂解原料补充石油基乙烯裂解原料的不足奠定了基础。

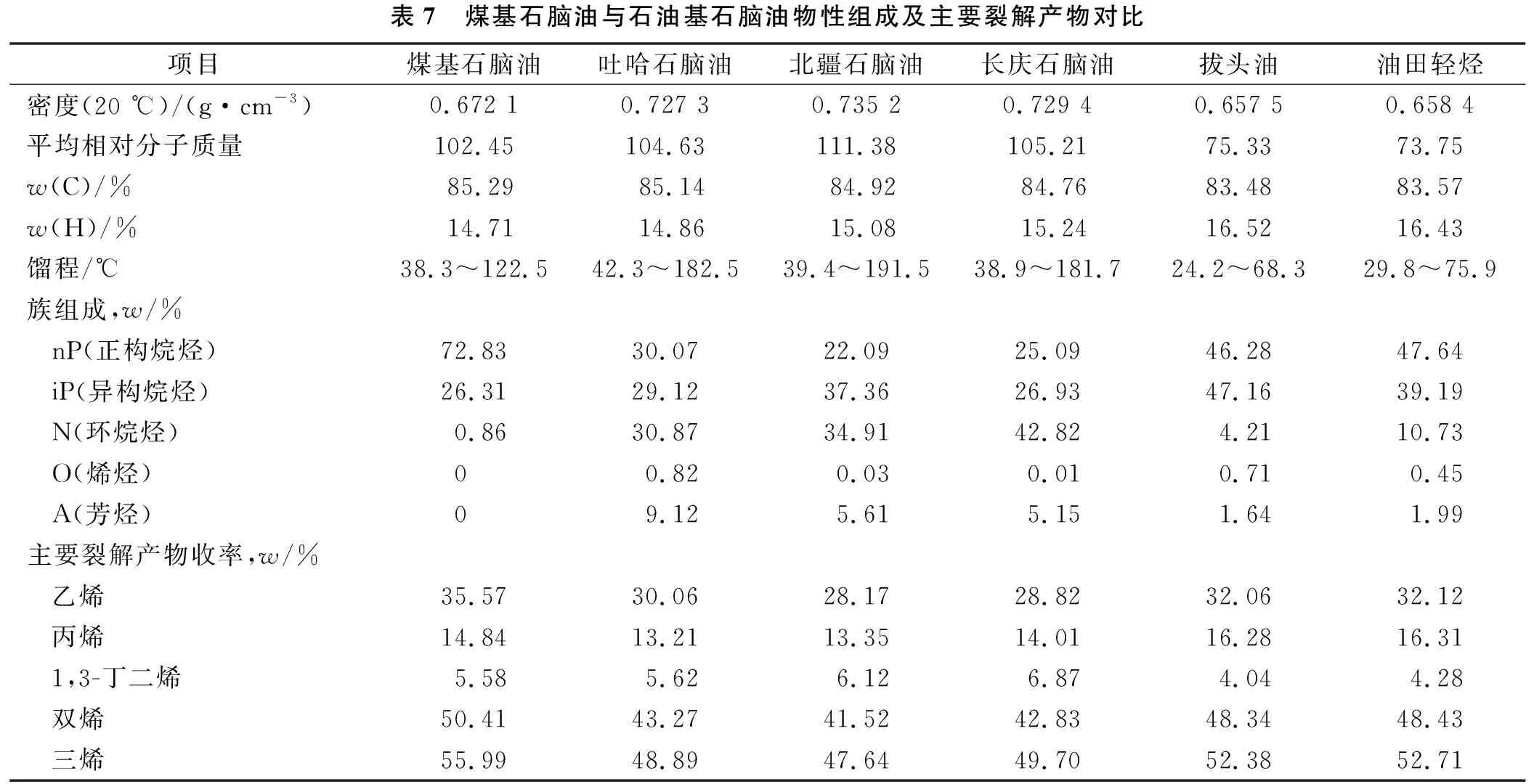

对F-T合成产物中间产品(C2~C20)加氢精制后得到的煤基石脑油,与3种石油基石脑油、2种轻质石油基裂解原料拔头油和油田轻烃的物性组成分析,以及在相同裂解工艺条件(裂解温度895 ℃、停留时间100 ms、进口压力0.1 MPa和水油质量比0.60)下的裂解产物收率结果列于表7。

表7 煤基石脑油与石油基石脑油物性组成及主要裂解产物对比项目煤基石脑油吐哈石脑油北疆石脑油长庆石脑油拔头油油田轻烃密度(20 ℃)/(g·cm-3)0.672 10.727 30.735 20.729 40.657 50.658 4平均相对分子质量102.45104.63111.38105.2175.3373.75w(C)/%85.2985.1484.9284.7683.4883.57w(H)/%14.7114.8615.0815.2416.5216.43馏程/℃38.3~122.542.3~182.539.4~191.538.9~181.724.2~68.329.8~75.9族组成,w/%nP(正构烷烃)72.8330.0722.0925.0946.2847.64iP(异构烷烃)26.3129.1237.3626.9347.1639.19N(环烷烃)0.8630.8734.9142.824.2110.73O(烯烃)00.820.030.010.710.45A(芳烃)09.125.615.151.641.99主要裂解产物收率,w/%乙烯35.5730.0628.1728.8232.0632.12丙烯14.8413.2113.3514.0116.2816.311,3-丁二烯5.585.626.126.874.044.28双烯50.4143.2741.5242.8348.3448.43三烯55.9948.8947.6449.7052.3852.71

由表7可知,与石油基石脑油对比,煤基石脑油密度低、平均相对分子质量小,初馏点和终馏点均较低。从族组成看,煤基石脑油总链烷烃质量分数达99.14%,尤其是裂解对乙烯收率贡献大的正构烷烃质量分数达到72.83%。异构烷烃和环烷烃质量分数低,不含芳烃和烯烃。从主要裂解产物收率看,与石油基石脑油对比,煤基石脑油裂解乙烯收率、丙烯收率、双烯收率及三烯收率分别比石油基石脑油高出18.33%~26.27%、5.92%~12.34%、16.50%~21.41%、12.66%~17.53%。

与两种轻质石油基裂解原料拔头油和油田轻烃对比,煤基石脑油密度稍高、馏程范围宽。从族组成看,煤基石脑油中对乙烯收率贡献较大的直链烷烃质量分数分别高出拔头油和油田轻烃对应质量分数57.37%和52.88%。煤基石脑油裂解乙烯收率分别比拔头油和油田轻烃高出10.95%和10.74%,双烯收率分别比拔头油和油田轻烃高出4.28%和4.09%,三烯收率分别比拔头油和油田轻烃高出6.89%和6.22%。由此可见,煤基石脑油具有优异的裂解性能。

基于煤基石脑油表现出理想的裂解性能,研究设定以400×104t/a煤制油过程副产的98.3×104t/a煤基石脑油作裂解原料替代等量的石油基石脑油进行蒸汽裂解,生成的乙烷和丙烷循环裂解,并设定煤基石脑油与石油基石脑油同价,以90美元/桶原油价格体系进行煤基石脑油与石油基石脑油蒸汽热裂解生产低碳烯烃技术经济分析对比,结果表明,由于煤基石脑油裂解目的产物低碳烯烃收率高、裂解炉消耗燃料少,与石油基石脑油对比,可实现年增收3.87亿元,经济效益显著[26]。

3 结语

(1) 预计到 2025年国内乙烯当量缺口将达到1 600×104t以上[14]。我国蒸汽裂解工艺约占乙烯总产能的80%。蒸汽裂解生产乙烯技术中裂解原料成本占比高达70%~80%,我国优质乙烯生产原料短缺更是限制提升我国乙烯工业综合竞争力的瓶颈之一。立足于我国油气资源短缺和煤炭资源相对丰富的实际情况,在油气和煤炭资源之间进行蒸汽热裂解生产乙烯的原料选择与优化合理配置,对于满足低碳烯烃旺盛的市场需求、兼顾社会效益与经济效益、实现炼化装置提质增效、缓解油气资源短缺、推动炼化行业高质量发展,具有较强的可操作性和重要的现实意义。

(2) 结合国内蒸汽热裂解生产乙烯的原料仍以石脑油为主和国际乙烷供需实际情况,应审慎面对乙烷裂解制乙烯投资热,注重深挖石脑油优化利用的同时,兼顾适宜做乙烯裂解原料的低碳烃和低辛烷值油品,并充分利用乙烯裂解原料评价试验手段及SPYRO、ECSOS等智能化数字化乙烯裂解模拟计算平台,为炼油厂乙烯装置的原料配置和运行工艺的优化提供及时可靠的技术支持。

(3) 立足我国能源“富煤、贫油、少气”的特点和现代煤化工产业已成为石油化工业的重要补充的现实,以煤基石脑油拓展新的裂解原料来源,是解决我国乙烯裂解原料短缺问题、突破仅靠石油烃类作为乙烯裂解原料困境、适应我国能源国情的生产低碳烯烃的有效途径,也是减少对进口石油的依赖,保证我国能源安全和实现经济可持续发展的有益探索。

(4) 国家宏观政策鼓励以煤为原料发展石油和天然气替代产品,石化企业应注重与现代煤化工积极对接、有机结合,实现优势互补、互利共赢,在以煤基石脑油作蒸汽热裂解制低碳烯烃的原料方面开辟新的途径,找到新的经济增长点。