连续重整装置生产优化

杨俊 宋云平 张林平

中国石油兰州石化分公司

兰州石化80×104t/a连续重整和40×104t/a芳烃抽提联合装置采用美国UOP公司CYCLEMAX超低压连续重整专利技术和中国石化工程建设公司(SEI)环丁砜抽提技术,装置苯、二甲苯等芳烃产品主要作为化工原料,中国炼油产能过剩的局面日趋严重,部分企业面临汽油终端销售不畅的问题。因此,充分利用炼厂资源增产轻芳烃及轻芳烃原料是企业调整产品结构、获得长期经济效益的重要途径[1]。为了进一步提高装置效益,改善产品质量,探索借助近红外分析、先进控制、流程模拟等技术手段,以分析原料组成、重整反应特点及分离精度为目标,在提高苯、甲苯和二甲苯(以下简称“三苯”)收率及促进装置经济效益提升等方面取得了显著的效果。

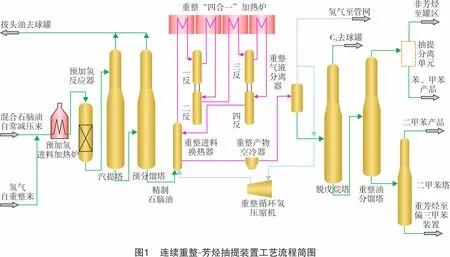

1 连续重整-芳烃抽提装置工艺流程简介

石脑油首先进入预加氢系统,采用先加氢再汽提后分馏的流程脱除杂质,并对原料馏程进行切割,保证满足重整进料的各项要求。经过重整四合一反应器后,副产的氢气通过再接触系统提纯,为炼厂各加氢装置提供氢源。重整生成油进入重整油分馏塔,塔顶C6、C7组分经过抽提系统和精馏系统得到苯、甲苯和非芳烃,塔底C8+组分通过二甲苯塔得到二甲苯和重芳烃,工艺流程简图如图1所示。

2 生产特点及工况分析

2.1 重整原料变化

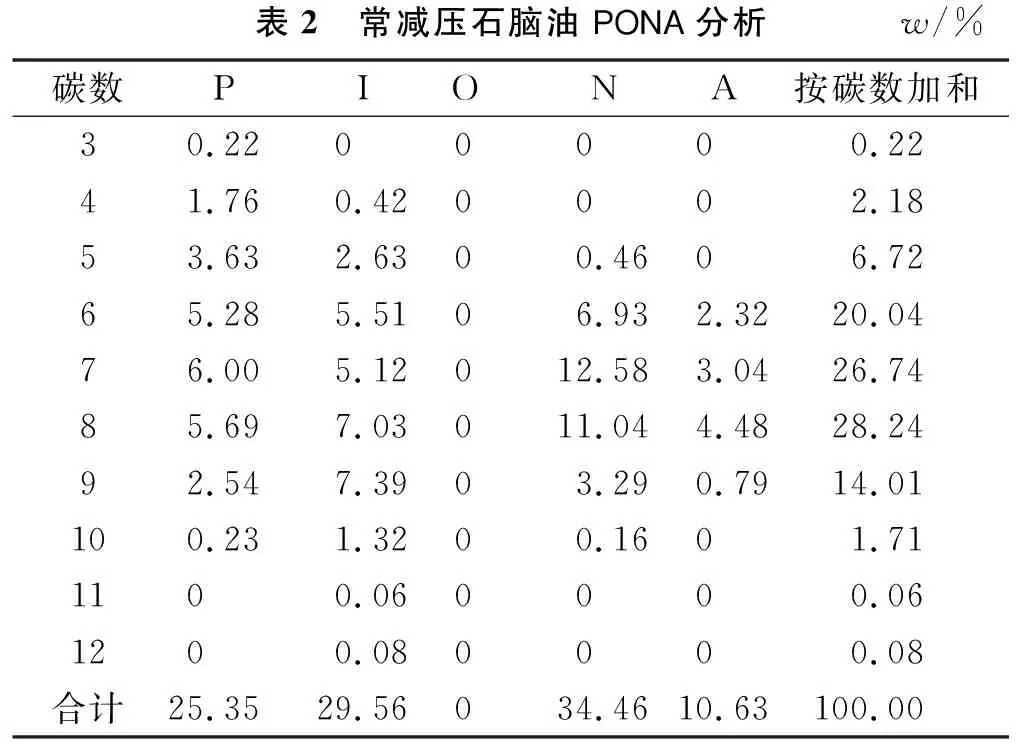

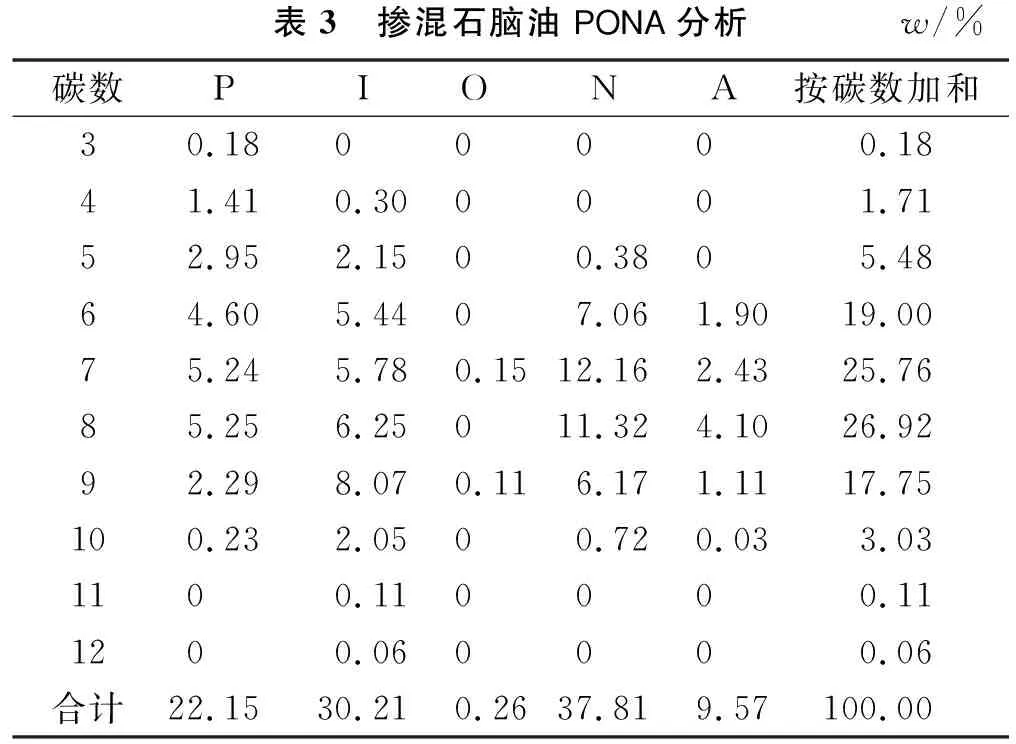

连续重整装置主要加工来自常减压装置常顶、初顶的石脑油,同时掺炼10%来自柴油加氢装置的粗汽油,该企业90×104t/a柴油加氢改质装置自2021年2月开工以来,连续重整开始加工20%(约20 t/h)的重石脑油,重石脑油和常减压石脑油的PONA分析见表1和表2。掺混后石脑油的PONA分析见表3。

由表1~表3可知,两种原料中间组分C7、C8比例相当,重石脑油原料C5含量较低,常减压石脑油中C10含量相对较低,C9组分质量分数为重石脑油C9质量分数的一半。重石脑油芳潜(w,下同)约48.70%,环烷烃质量分数为48.79%,常减压石脑油芳潜约42.88%,环烷烃质量分数为34.36%。重石脑油的异构烷烃含量较高,正构烷烃含量低,芳潜更高,对连续重整生产高辛烷值汽油和芳烃产品有益[2],混合后的石脑油芳潜达到44.11%。

表1 重石脑油PONA分析w/%碳数PIONA按碳数加和50.250.2400.0600.5561.665.1403.580.2210.6072.208.920.7310.68022.5383.473.15013.802.5823.0091.3012.670.5817.732.3834.66100.244.9802.980.148.341100.320000.32合计9.1235.421.3148.835.32100.00

表2 常减压石脑油PONA分析w/%碳数P IO N A按碳数加和30.2200000.2241.760.420002.1853.632.6300.4606.7265.285.5106.932.3220.0476.005.12012.583.0426.7485.697.03011.044.4828.2492.547.3903.290.7914.01100.231.3200.1601.711100.060000.061200.080000.08合计25.3529.56034.4610.63100.00

表3 掺混石脑油PONA分析w/%碳数P IO NA按碳数加和30.1800000.1841.410.300001.7152.952.1500.3805.4864.605.4407.061.9019.0075.245.780.1512.162.4325.7685.256.25011.324.1026.9292.298.070.116.171.1117.75100.232.0500.720.033.031100.110000.111200.060000.06合计22.1530.210.2637.819.57100.00

2.2 重整反应苛刻度分析

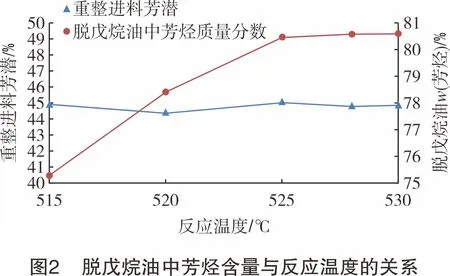

提高重整反应温度是改善产品质量(辛烷值和芳烃收率)的重要手段。在催化重整反应中,几乎所有的主反应都是吸热反应[3]。2019年6月,装置更换了R-334重整催化剂,考虑到新鲜催化剂活性较高,投用初期维持反应温度为515 ℃,在催化剂积炭量(w,下同)不足4%的情况下,催化剂性能未发挥出最佳水平,反应温度还有可提升的空间,在重整原料性质相当的情况下提高反应温度,芳烃含量的变化情况见图2。

由图2可知,当重整进料芳潜在44%上下小幅波动的情况下,反应温度从开工初期的515 ℃逐步提升至525 ℃时,脱戊烷油中芳烃含量呈上升趋势,说明反应温度提升有利于烷烃异构化和环化脱氢反应的发生;当反应温度进一步提升时,从脱戊烷油中芳烃含量来看变化不大。说明在525 ℃时重整目的反应已经完成,几乎没有可用于形成芳烃的前驱物,部分链烷烃也很难再进行反应。如果继续提高反应温度,能耗将增加。同时,反应温度在525 ℃时,待生催化剂积炭量为4.5%,低于UOP公司提供的重整催化剂积炭量为4.89%的保证值。

2.3 产品质量升级影响二甲苯收率

2019年,根据中国石油集团公司炼化板块要求和市场需求,装置对3 ℃混合二甲苯(混合二甲苯总馏程范围≤3 ℃)质量指标进行了提升,以往装置生产的二甲苯产品终馏点在140.49~142.89 ℃变化,不能完全满足3 ℃混合二甲苯终馏点≤141.5 ℃的指标要求。同时,将3 ℃异构级混合二甲苯作为目标产品,其收率由29%降至23%左右。根据物料平衡核算,当脱戊烷油中二甲苯质量流量为14.48 t/h时,二甲苯产量仅为12.01 t/h,仍有约17%(w)的二甲苯未得到回收。因此,需进一步探究操作条件与二甲苯终馏点的关系,通过质量“卡边”操作适当提高3 ℃异构级混合二甲苯收率[4]。

3 优化调整及效果

3.1 优化重整原料初馏点

根据原料变化分析,掺入部分重石脑油的重整原料组分偏重,其性质见表4。

表4 原料性质掺炼前后对比w/%碳数掺炼前掺炼后30.220.1842.181.7156.725.48620.0419.00726.7425.76碳数掺炼前掺炼后828.2426.92914.0117.75101.713.03110.060.11120.080.06

连续重整的主反应为C6~C8组分的芳烃生成反应,利用PETRO-SIM流程模拟软件,对不同初馏点下的重整原料进行模拟计算,当重整进料初馏点在75~90 ℃之间变化时,随着重整进料初馏点的升高,C5和C6组分中烷烃质量分数下降,C6组分中环烷烃和苯质量分数小幅度降低;继续提高初馏点,部分苯及其前驱物作为拔头油被采出,导致苯产量降低。因此,C6组分在不同初馏点下的质量分数可作为寻找重整进料最佳初馏点的标志,并作为调整预分馏塔操作的依据[2]。

重整进料初馏点组分模拟见图3。由图3可知,当重整进料初馏点约为82 ℃时,C6组分质量分数略有降低,而C5组分降幅较大。因此,重整进料较为理想的初馏点为82 ℃。

通过调整预分馏塔操作条件(将塔底温度由155 ℃升至157 ℃,塔顶温度由92 ℃升至95 ℃),在原料性质基本稳定的情况下,以预处理流量95 t/h为基准,将拔头油采出量由14 t/h增至16 t/h(拔头油为乙烯装置的原料),使重整进料初馏点由75 ℃升至约82 ℃。调整前后重整进料组成对比见表5。

表5 调整前后重整进料组成对比w/%组分调整前(初馏75 ℃)调整后(初馏82 ℃)C51.600.81C6 环烷烃6.586.40 苯1.771.76 烷烃8.478.35 总计16.8216.51C727.1826.88C827.8028.61

由表5可知,通过对预分馏塔的调整,在原料芳潜为44%左右、加工量为95 t/h的情况下,重整进料C6中环烷烃和C5组分质量分数分别下降了0.18和0.79个百分点。因此,通过调整重整原料初馏点,既可防止无效组分进入重整反应器,又可给乙烯装置提供更多原料,达到“宜芳则芳,宜烯则烯”的目的。

3.2 实施重整反应温度分段控制

由于重整四合一反应器内进行的反应类别各不相同,反应速率相差很大,六元环烷烃脱氢反应基本上在一、二反应器内就可以完成[5],且脱氢反应吸热量高,反应床层温度基本不适合脱氢异构化、烷烃脱氢环化等反应发生。因此,对4台反应器的温度同步控制并不是最佳手段,通常选择温度递升的方式操作,以保证重整生成油的辛烷值和芳烃收率。根据催化剂积炭速率随反应温度的升高而迅速升高的特性,将一、二反应器的温度降低2~3 ℃,以降低催化剂的积炭量,将较高的反应苛刻度和经过一、二反应器后积炭量较少的催化剂保留在第三、四反应器内发挥作用,充分提高脱氢异构化和烷烃脱氢环化类反应的深度,为各反应器发生主反应创造条件,从而提高整体效果,实现“分子炼油”。

通过实施重整反应温度分段控制,在其他条件不变的情况下,一反、二反按525 ℃控制,三反、四反按528 ℃控制,重整反应温度分段控制效果对比见表6。由表6可知,由于五元环烷烃异构脱氢和烷烃脱氢环化反应程度加深,第三、四反应器内的反应温降上升,重整生成油中甲基环戊烷余量下降0.16个百分点,芳烃质量分数提高了2.28个百分点,取得了明显的效果。

表6 重整反应温度分段控制效果对比时间反应温度/℃重整进料芳潜/%一反温降/℃二反温降/℃三反温降/℃四反温降/℃反应总温降/℃重整生成油中w(芳烃)/%重整生成油中甲基环戊烷余量,w/%2019年11月52542.612975453027978.390.572020年1月52842.513682523930980.450.472020年4月525①528②41.813580544030980.670.41 注:①一反二反;②三反四反。

3.3 采用先进控制提高重整油分馏塔精度

重整油分馏塔的作用是分割重整生成油中C6、C7和C8+组分,在塔底温度一定的情况下,以往将分馏塔灵敏塔盘侧线抽出温度作为组分切割的主要控制参数,而温度调节存在人为误判、滞后的缺点,且在操作过程中有保质量而弃收率的现象,将温度设定为105~110 ℃,造成过多的二甲苯被带到塔顶,塔顶二甲苯平均质量分数最高达到7.94%,甲苯塔塔底物料约有1~3 t/h的二甲苯被排入重芳烃中,导致二甲苯收率和下游偏三甲苯装置的原料纯度下降。

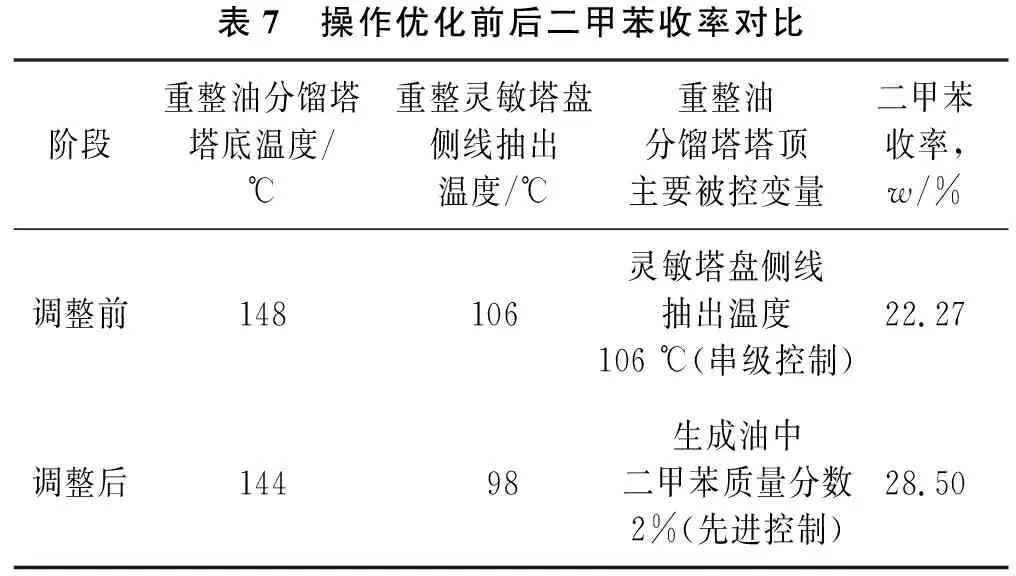

利用近红外在线分析技术对重整进料、脱戊烷油和抽提进料3个关键馏出口的初馏点、PONA数据、硫含量和辛烷值等77个指标进行实时分析,及时掌握分析数据并动态调整操作[6]。在重整油分馏塔中,将塔顶二甲苯含量、灵敏塔盘侧线抽出温度、回流罐液位、回流罐液位变化速率作为被控变量,利用先进控制系统运算得出灵敏塔盘侧线抽出温度和回流罐液位的给定值并应用到实际操作中,调节更加灵敏准确。如表7和图4所示,优化调整操作后,二甲苯收率由22.27%提高至28.50%,车用生成油中二甲苯含量不仅波动减少,数值也明显降低。

表7 操作优化前后二甲苯收率对比阶段重整油分馏塔塔底温度/℃重整灵敏塔盘侧线抽出温度/℃重整油分馏塔塔顶主要被控变量二甲苯收率,w/%调整前148106灵敏塔盘侧线抽出温度106 ℃(串级控制)22.27调整后14498生成油中二甲苯质量分数2%(先进控制)28.50

3.4 利用流程模拟优化提高3 ℃混合二甲苯收率

二甲苯塔进料包括两部分,大部分为经过预热以及白土塔脱除烯烃后的重整油分馏塔塔底油,少部分为甲苯塔塔底油。

3.4.1模拟结果与实际对比

利用Aspen软件模拟二甲苯塔,采用RadFrac模块,其塔板数设置为65块,进料塔板为第33块塔板,并选用全凝冷却器和塔釜再沸器代替加热炉,建立二甲苯塔的流程模拟模型。经原料简化和归一化处理,进料组分如表8所列。

表8 二甲苯塔进料组分%组分质量分数体积分数苯0.010.01甲苯0.020.02对二甲苯5.755.81间二甲苯32.1132.36邻二甲苯17.8217.62乙苯5.135.151-甲基-3-乙基苯16.5316.651,2,4-三甲基苯17.7417.621,2,3-三甲基苯4.894.76

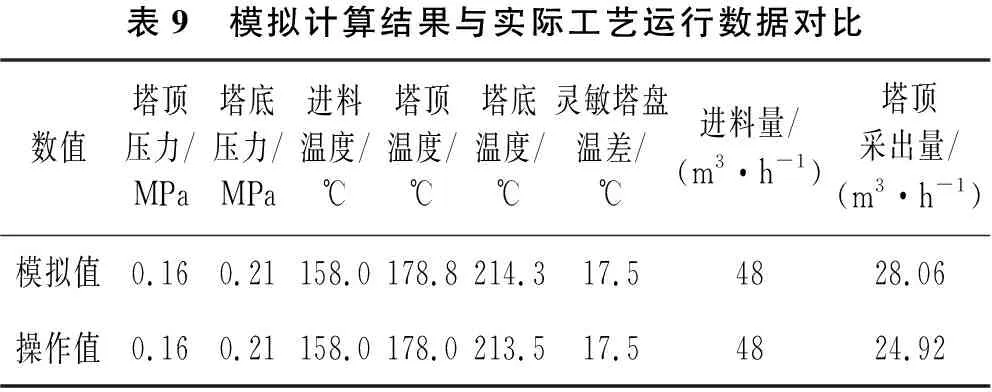

依据所给条件,对二甲苯塔进行流程模拟,模拟结果与实际工艺运行数据及其分析数据的对比见表9和表10。由表9和表10可以看出,模型的模拟结果与实际运行状态较为吻合,可用于二甲苯塔的分析和优化。

表9 模拟计算结果与实际工艺运行数据对比数值塔顶压力/MPa塔底压力/MPa进料温度/℃塔顶温度/℃塔底温度/℃灵敏塔盘温差/℃进料量/(m3·h-1)塔顶采出量/(m3·h-1)模拟值0.160.21158.0178.8214.317.54828.06操作值0.160.21158.0178.0213.517.54824.92

表10 塔顶产品模拟结果与实际分析数据对比φ/%数值苯甲苯对二甲苯间二甲苯邻二甲苯乙苯1-甲基-3-乙基苯1,2,4-三甲基苯1,2,3-三甲基苯模拟值0.000 10.000 30.099 20.554 50.247 70.088 80.009 30.000 10.000 1操作值000.090.570.270.060.0100

3.4.2模拟分析及工艺优化

二甲苯塔灵敏塔盘温差对二甲苯塔操作影响较大,灵敏塔盘温差越大,塔内气相负荷就越大,从而可以提高塔顶产品收率。控制灵敏塔盘温差主要通过调节二甲苯塔塔顶体积回流比(以下简称回流比)实现,保持其他条件不变,调节回流比,改变灵敏塔盘温差,考查塔顶产品回收率与灵敏塔盘温差的关系。当二甲苯塔塔顶回流比在1.5~3.5之间变化时,灵敏塔盘温差在14~28 ℃之间变化。图5为二甲苯塔回流比与产品馏程的关系。由图5可知,随着回流比的增大,二甲苯馏程范围逐渐收窄,且变化趋势趋于平缓;当回流比大于2.5时,终馏点基本稳定,增大回流比只能增加能耗。当回流比为2.5左右时,初馏点为137.87 ℃,终馏点为140.75 ℃,馏程范围为2.88 ℃。该参数是控制二甲苯质量的临界点,为保证产品质量,试生产时将二甲苯塔回流比由2.1提升至2.8,模拟分析结果显示,当回流比>2.5时,终馏点下降不明显,表明回流比调整过剩。为了提高目标产品收率,宜将回流比控制在2.4~2.5之间,此时,对应灵敏塔盘温差由14 ℃提高至19 ℃。经过实际操作调整,当灵敏塔盘温差高于18.6 ℃时,塔顶产品回收率增加速率减慢,而当灵敏塔盘温差高于20 ℃时,生产的3 ℃混合二甲苯产品干点容易超标,易造成产品不合格。

经过上述优化后,二甲苯塔塔顶产品回收率由52.00%提高至57.20%,3 ℃异构级二甲苯收率(混合二甲苯产品/重整进料)由23.20%提高至25.60%。

4 效果分析

连续重整-芳烃抽提装置近3年技术经济指标对比见表11。由表11可知,通过采取以上技术措施,连续重整-芳烃抽提装置“三苯”收率提高2.66个百分点,二甲苯产品质量提升,装置能耗下降3.93 kg标准油/t(1 kg标准油/t=41 868 kJ/t,2021年因短暂停工检修,造成全年装置能耗较2020年略微上升),技术经济指标提升明显。

表11 连续重整-芳烃抽提装置近3年技术经济指标对比年份“三苯”收率,w/%芳烃方案能耗/(kg标准油/t)2019年下半年52.31154.852020年54.25152.752021年54.53152.912022年54.97150.92

5 结论

(1) 利用流程模拟软件及近红外分析技术,通过研究重整进料中C5、C6含量随初馏点的变化关系,确定重整进料最佳初馏点控制为82 ℃,实施后,使得重整进料中C5组分质量分数下降了0.79个百分点。

(2) 通过实施重整反应温度分段控制,反应总温降上升,重整生成油中C6~C8芳烃质量分数提高了2.28个百分点。

(3) 近红外分析小屋和先进控制的投用实现了装置分馏塔对组分的精准切割,重整油分馏塔采用先进控制技术优化调整后,使用组分控制优于普通温度串级控制,使二甲苯收率由22.27%提高至28.50%。

(4) 利用ASPEN流程模拟软件,计算分析得到二甲苯塔的最优回流比为2.5,对操作参数优化调整后,实现了质量“卡边”控制,3 ℃混合二甲苯收率由23.20%提高至25.60%。