煤化工合成气低温分离工艺优化与分析

杨佳原 盛伟,2 郑海坤,2 朱鉴宇 李志永

1.河南理工大学机械与动力工程学院 2.哈密豫新能源产业研究院

基于“双碳”目标,新型煤化工理念的提出是实现煤炭清洁高效利用的有效途径[1-2]。采用煤炭气化和甲烷化工艺制取合成天然气可以清洁、高效地利用煤炭资源。低温液化是天然气长距离运输的一种有效便捷的方式[3]。

林文胜等[4]对合成气液化流程进行了研究,分析对比了适用于常规天然气的液化方式,结果表明,液化煤制合成气可以使用常规天然气的液化流程,但液化工艺流程的设备能耗要增加15%~20%。天然气液化流程根据液化方式的不同主要分为3类:级联式液化流程、混合制冷剂液化流程和膨胀制冷液化流程[5-7]。混合制冷剂液化流程因其高适应性和高换热效率而在许多大型天然气液化工厂中使用[8-10]。天然气液化所需操作参数复杂,且相互关联导致数据计算不便,因此,研究者们及厂间工程师常使用不同的优化算法借助模拟技术进行实时数据分析。肖荣鸽等[11]使用了Aspen HYSYS中的BOX算法结合基于理论法(knowledge based algorithm,KBO)对双循环混合制冷剂天然气液化工艺进行优化模拟,对比国内典型双循环混合制冷剂液化流程,该优化流程液化火用效率显著提高。余兴成等[12]以珠海某天然气液化项目中单循环混合制冷剂液化流程为研究对象,通过BOX算法对混合制冷剂配比和制冷剂蒸发冷凝压力进行了优化,优化后流程总能耗降低10.83%。何婷等[13]采用HYSYS软件对高含乙烷天然气液化流程进行研究,在满足LNG产品高纯度不变的前提下,分析研究了原料气中乙烷含量与系统比能耗的影响关系。Qyyum等[14]通过调研液化天然气流程优化的算法发现,因HYSYS内置的BOX优化算法的简单性和集成的模拟优化框架的优势而被研究人员和过程工程师广泛使用。已有的研究中大多为对高甲烷含量的天然气进行液化,少有对低甲烷含量合成气的液化研究,而在实际生产中,煤制甲醇合成气中除氢气和一氧化碳外还有部分甲烷,对合成气中甲烷的低温液化分离不仅能够显著提升能源利用率,同时还能实现更大的经济效益,因此,对煤制合成气中甲烷的液化分离工艺优化研究具有重要意义。

本研究以新疆哈密某公司煤化工工艺过程为对象,以解决煤化工合成气低温分离液化系统高能耗问题为目标,通过Aspen HYSYS软件,对合成天然气甲烷液化及分离过程进行稳态模拟。利用HYSYS Optimizer的BOX算法,针对合成气液化系统高能耗的问题,以该工艺系统最小能耗为目标函数,对制冷循环中混合制冷剂的组分配比以及混合制冷剂循环的一、二级压缩压力进行优化分析,通过优化后的系统能耗确定其可行性,以期提高系统火用效率,降低煤化工合成气分离液化工艺成本。

1 流程介绍与模拟

1.1 流程介绍

1.1.1液化分离流程简介

调研了新疆哈密某煤化工能源企业的液化分离车间运行数据,该工艺采用Black &Veatch公司提出的单级混合制冷剂(single mixed refrigerant, SMR)液化流程,整个液化分离工艺包括合成气分离液化单元、混合制冷剂循环单元和氮气冷凝循环单元,其工艺流程如图1所示。

合成气分离液化流程为:自净化来的原料气经过原料气压缩机提压至4.8 MPa,再经冷却器冷却至30 ℃后,送入冷箱降温至-151 ℃,以气液两相进入分馏塔,分馏塔塔顶与塔底气体组成要求如表1所列,在分馏塔内,甲烷以液态形式从塔底分馏出来送往LNG大罐,剩余组分以气相形式从塔顶出来,经过压缩机增压和冷箱换热后(温度为30 ℃,压力为2.3 MPa),送往下游装置进行甲醇合成。

混合制冷剂循环单元流程为:低压制冷剂在冷箱中吸收热量后,经一级压缩至1.56 MPa,通过冷却器降温至30 ℃,随后气液两相的混合制冷剂进入分离罐,分离后的气相制冷剂经二级压缩至3.55 MPa,液相制冷剂经工质泵同样加压至3.55 MPa,降温后的气相制冷剂与液相制冷剂在混合器中混合,然后通过冷箱降温再经节流阀降压后为冷箱提供冷量。

氮气冷凝循环单元流程为:温度为-177.5 ℃、压力为0.34 MPa的氮气经氮气压缩机增压至2.73 MPa,然后进入冷箱换热,利用换热节流后-179.5 ℃的氮气为塔顶冷凝器提供冷量,将塔顶分离后气体冷却至-173 ℃后回到氮储罐。

1.1.2实际运行数据

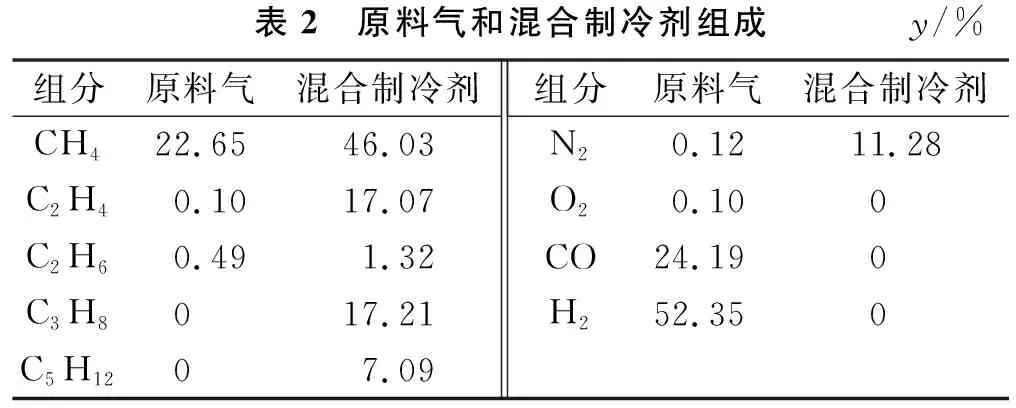

在全工况运行状态下,原料气的质量流量约为110 739 kg/h,进口温度为30 ℃,进口压力为2.4 MPa,原料气经冷箱换热后约为-151 ℃,再经分馏塔分馏后塔底出口为温度-121 ℃、压力1.21 MPa的液态甲烷,塔顶出口为温度-173 ℃、压力1.21 MPa的氢气与一氧化碳混合气体,液态甲烷再经LNG过冷器冷却至-151 ℃并送至LNG储罐。原料气和混合制冷剂的组成如表2所列。

表2 原料气和混合制冷剂组成y/%组分原料气混合制冷剂CH422.6546.03C2H40.1017.07C2H60.491.32C3H8017.21C5H1207.09组分原料气混合制冷剂N20.1211.28O20.100CO24.190H252.350

1.2 流程模拟

基于Aspen HYSYS软件建立流程模拟,流程模拟中物质相平衡计算选用Peng Robinson方程[15-16]。

对模拟过程中关键设备的参数设定为:①模拟原料气及混合制冷剂成分与车间运行数据一致;②压缩机与工质泵的绝热效率为75%;③分馏塔塔顶冷凝器与塔底再沸器的冷热负荷由E-102与E-101提供;④各换热器的换热温差不低于3 ℃;⑤散热器压力降取10 kPa,换热器压力降假设为0 kPa;⑥气液分离器的分离过程为等温分离,压力降取50 kPa。

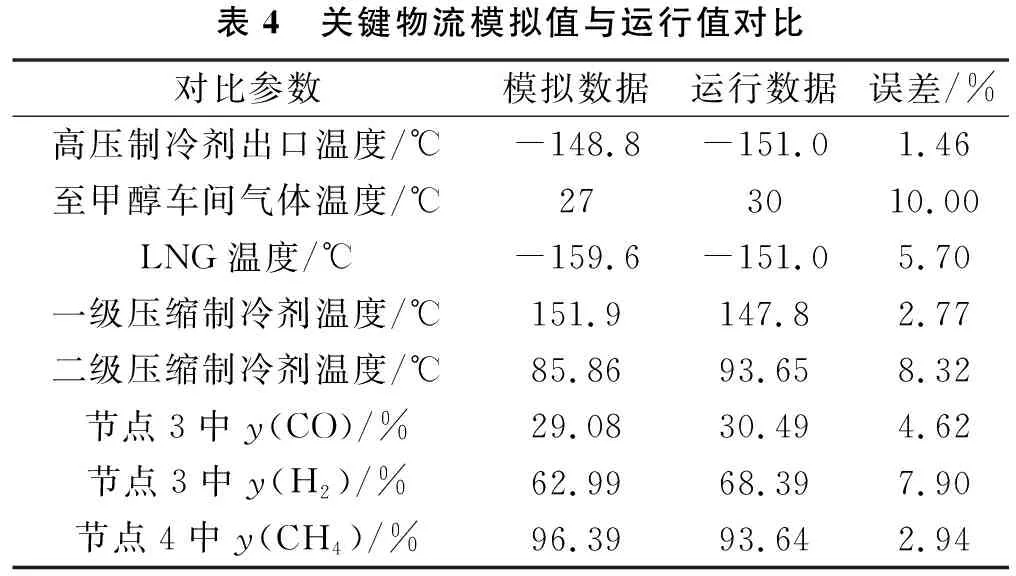

在模拟的参数设定中,原料气与混合制冷剂成分均与企业液化车间运行数据一致,在原料气物流设定中,因粉尘过滤器、碳粉过滤器与分子筛属于原料气预处理装置,该部分装置不影响液化流程模拟,故在模拟过程中忽略此部分装置。模拟中主要节点物料平衡参数如表3所列。本研究将工艺各节点模拟结果与实际工艺数据对比以验证该模型的准确性,如表4所列。数据对比结果表明:关键节点模拟数据与实际运行数据误差均在10%以内,该模拟模型准确可靠。

表3 主要节点物料平衡参数物流气相分率温度/℃压力/kPa摩尔流量/ (kmol·h-1)11.000 0 30.002 4009 46021.000 0113.004 8009 4602-11.000 030.104 7909 460A11.000 030.004 6909 460A21.000 0-62.004 6909 460B11.000 0-112.004 6909 460B20.720 2-151.004 6909 46031.000 0-162.501 2107 86240-119.101 2101 59851.000 0-146.501 2107 862LNG0-159.601 2101 598F11.000 0-112.102 3007 862F21.000 027.002 3007 862E11.000 0-84.092 7302 192E21.000 0-149.402 7302 19261.000 0-179.903502 19271.000 0-175.333502 192D10.136 2-159.0023010 32181.000 0-177.503502 192C10.911 130.013 29010 321C20-148.803 29010 321D21.000 027.0023010 32191.000 026.4416310 321101.000 0151.901 56010 321

续表3物流气相分率温度/℃压力/kPa摩尔流量/ (kmol·h-1)110.998 030.001 55010 321121.000 030.001 5009 69113030.001 500630141.000 085.863 3509 69115031.393 350630160.911 185.123 35010 321170.863 730.003 34010 32118030.003 29091819030.063 350918201.000 030.003 2909 403

表4 关键物流模拟值与运行值对比对比参数模拟数据运行数据误差/%高压制冷剂出口温度/℃-148.8-151.01.46至甲醇车间气体温度/℃273010.00LNG温度/℃-159.6-151.05.70一级压缩制冷剂温度/℃151.9147.82.77二级压缩制冷剂温度/℃85.8693.658.32节点3中y(CO)/%29.0830.494.62节点3中y(H2)/%62.9968.397.90节点4中y(CH4)/%96.3993.642.94

2 流程参数优化

2.1 目标函数与约束条件

液化流程中的比能耗反映了生产单位质量LNG所做的功,即比能耗越小,整个系统的性能越优[17],计算公式如下:

(1)

式中:JL为生产单位质量LNG的比能耗,kW·h/kg;W1、W2、W3、W4、W5分别为压缩机K-100、K-101、K-102、K-103、K-104的能耗,kW·h;W6、W7分别为工质泵P-101、P-102的能耗,kW·h;QL为LNG质量流量,kg/h。

ex=hx-h0-T0·(sx-s0)

(2)

式中:ex为工质的比火用,kJ/kg;hx和h0分别为工质和环境的比焓,kJ/kg;sx和s0分别为工质和环境的比熵,kJ/(kg·K);T0为环境温度,K。

(3)

式中:Ex为工质的火用,kW;m为工质的质量流量,kg/h。

由图2可知火用平衡方程为:

ΣExin,i=ΣExsup,i+ΣExbr,i

=ΣExef,i+ΣExlin,i+ΣExlout,i

(4)

式中:Exin为输入系统的火用,kW;Exsup为供给火用,即由具有源作用的物质供给系统的火用(如电能),kW;Exbr为带入火用,即由物质带入系统的火用,kW;Exef为有效火用,可被有效利用的火用,kW;Exlin为内部火用损,即系统内部不可逆损失消耗的火用,kW;Exlout为外部火用损,即系统向外界排出未被系统利用的火用,kW。

约束条件:换热冷箱中的最小换热温差设置为3 ℃;压缩机入口工质无液相组分,即气相分率为1;制冷剂压缩机与工质泵的出口压力一致;Balance逻辑控件中混合制冷剂各组分摩尔流量之和等于总混合制冷剂摩尔流量。

2.2 优化算法及优化变量

BOX算法为HYSYS软件中内置的优化算法,该算法来源于非线性规划中的单纯形法,可以在n维空间中构造k个顶点组成多面体,通过“反射-收缩”原则逐一计算比较该多面体各顶点的函数值,进而优胜劣汰优化求解[18-19]。

在合成气分离液化工艺流程中,各种高压设备管道要求复杂以及因原料气和混合制冷剂成分不同带来的不同热力学性质,造成了液化工艺优化过程中变量繁多、目标函数非线性的难点。手动优化工作量大且准确性低,BOX算法可以通过复合形的反射与收缩来寻求目标函数最优解,因此,本研究选用BOX算法对合成气液化流程进行优化。优化设计参数如表5所列。

表5 BOX算法设计参数允许误差最大函数值迭代次数最大步长ShiftAShiftB1.00E-051 0001000.050.000 10.000 1

合成气液化工艺流程复杂、变量繁多,因此需要针对合适的变量进行参数优化。本研究以系统最低比能耗为目标函数,该液化流程中对系统能耗影响最大的设备为原料气压缩机及混合冷剂压缩机。研究发现,混合制冷剂的不同配比与压缩压力对压缩机的能耗影响很大,因此,针对混合制冷剂组分配比与压缩机出口压力优化压缩机能耗,进而降低系统比能耗,建立如图1中优化控制模块,并采用BOX算法进行优化。

在避免换热器出现温度交叉或换热不敏感情况的前提下,对混合制冷剂的组分和混合制冷剂循环一、二级压缩压力进行敏感度分析,待优化参数及其上下限值如表6所列。

表6 待优化参数及其上下限值项目一级压缩压力/kPa二级压缩压力/kPaqn(CH4)/(kmol·h-1)qn(C2H4)/(kmol·h-1)qn(C2H6)/(kmol·h-1)qn(C3H8)/(kmol·h-1)qn(iC5H12)/(kmol·h-1)qn(N2)/(kmol·h-1)下限值1 0002 6003 6001 200801 250700800上限值2 5004 0004 8001 9001202 0001 7001 300

2.3 优化结果

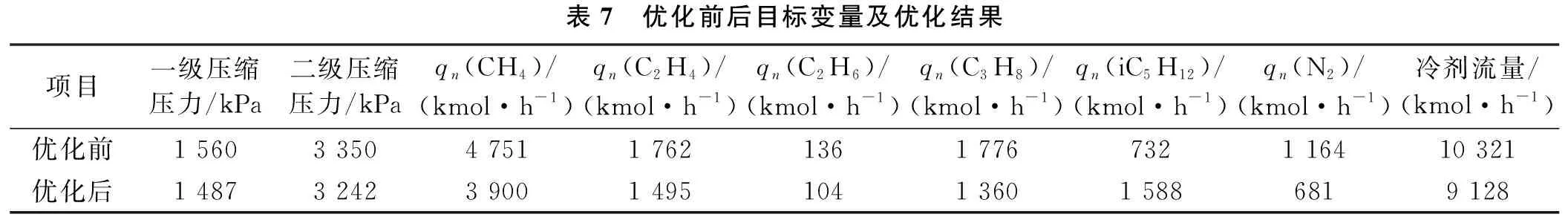

在工艺流程满足约束条件的情况下,依次对混合制冷剂的组分配比与混合制冷循环一、二级压缩压力进行了优化,优化前后工艺参数及制冷剂摩尔流量如表7所列,优化前后的混合制冷剂各组分含量如图3所示。

表7 优化前后目标变量及优化结果项目一级压缩压力/kPa二级压缩压力/kPaqn(CH4)/(kmol·h-1)qn(C2H4)/(kmol·h-1)qn(C2H6)/(kmol·h-1)qn(C3H8)/(kmol·h-1)qn(iC5H12)/(kmol·h-1)qn(N2)/(kmol·h-1)冷剂流量/(kmol·h-1)优化前1 5603 3504 7511 7621361 7767321 16410 321优化后1 4873 2423 9001 4951041 3601 5886819 128

由表7和图3可知,通过BOX算法优化,各变量均取得了较好的优化效果。混合制冷剂流量由10 321 kmol/h 降至9 128 kmol/h,下降了11.56%;各个组分摩尔分数均有变化,CH4、C3H8和N2含量明显下降,C2H4和C2H6的占比较优化前变化不大,而iC5H12的含量较原来上升了10.3个百分点。这主要是因为iC5H12的沸点为27.9 ℃,优化前该换热器在-30~30 ℃内换热效果较差,提高制冷剂中iC5H12的含量能使换热器在该温度区间有更好的换热效果。冷箱的最小换热温差为3.003 7 ℃,满足优化约束条件。优化后的各主要节点状态参数如表8所列。

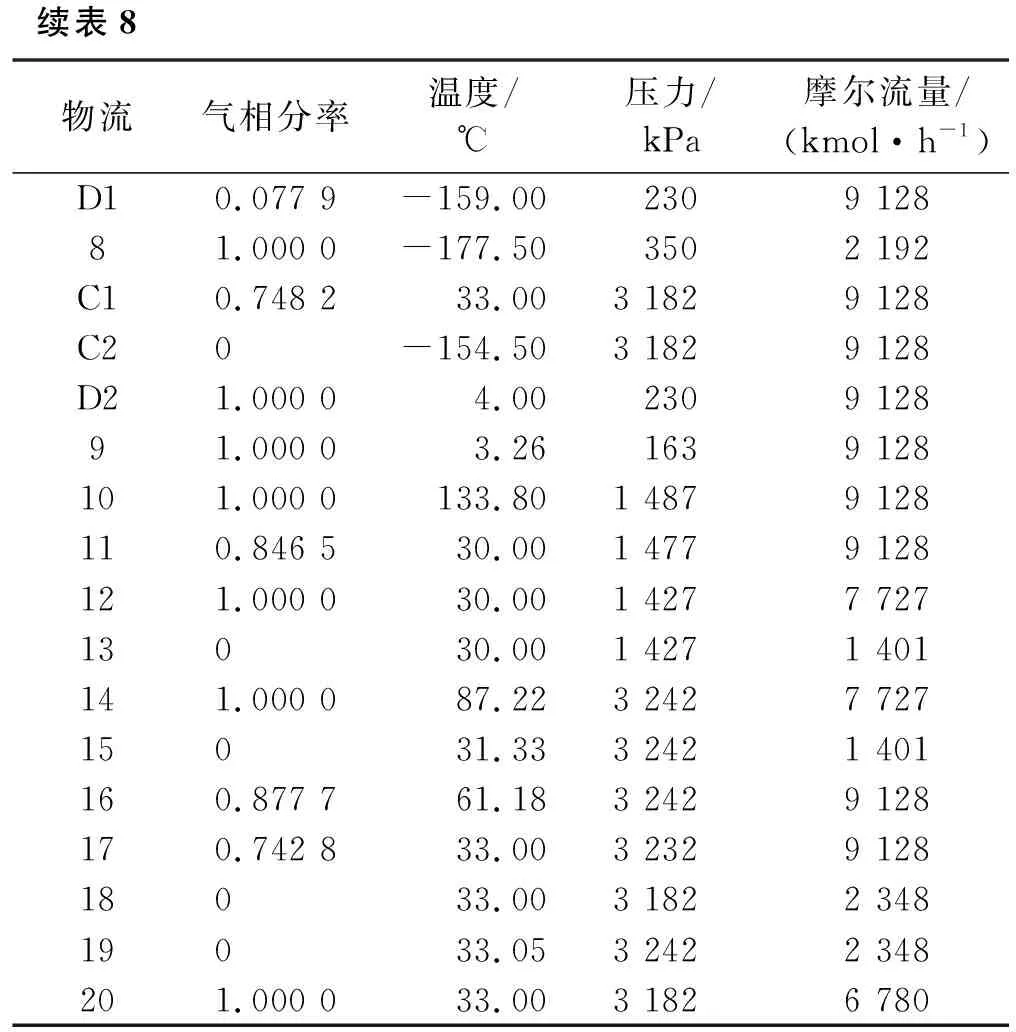

表8 优化后主要节点物料平衡参数物流气相分率温度/℃压力/kPa摩尔流量/ (kmol·h-1)11.000 030.002 4009 46021.000 0113.004 8009 4602-11.000 030.104 7909 460A11.000 030.004 6909 460A21.000 0-71.304 6909 460B11.000 0-112.004 6909 460B20.720 2-151.004 6909 46031.000 0-162.501 2107 86240-119.101 2101 59851.000 0-146.501 2107 862LNG0-159.601 2101 598F11.000 0-112.102 3007 862F21.000 029.692 3007 862E11.000 0-84.092 7302 192E21.000 0-151.002 7302 19261.000 0-178.463502 19271.000 0-170.803502 192

续表8物流气相分率温度/℃压力/kPa摩尔流量/ (kmol·h-1)D10.077 9-159.002309 12881.000 0-177.503502 192C10.748 233.003 1829 128C20-154.503 1829 128D21.000 04.002309 12891.000 03.261639 128101.000 0133.801 4879 128110.846 530.001 4779 128121.000 030.001 4277 72713030.001 4271 401141.000 087.223 2427 72715031.333 2421 401160.877 761.183 2429 128170.742 833.003 2329 12818033.003 1822 34819033.053 2422 348201.000 033.003 1826 780

3 优化后主要指标评价

3.1 换热器换热温差

通过BOX算法优化前后冷箱内部冷热复合曲线如图4所示。由图4可知,优化前冷箱换热时冷热流复合曲线匹配度低,在-110~-10 ℃内换热温差较大,因此换热过程中不可逆热损失高,优化后换热器中冷热两条曲线接近且平滑,在-110~-10 ℃内换热温差明显减小,同时在-159~-110 ℃内的冷热流两曲线更贴近,表明优化后冷热流复合曲线匹配度更高,换热不可逆热损失更小,因此有利于提高整个系统的火用效率。

3.2 流程能耗与有效能分析

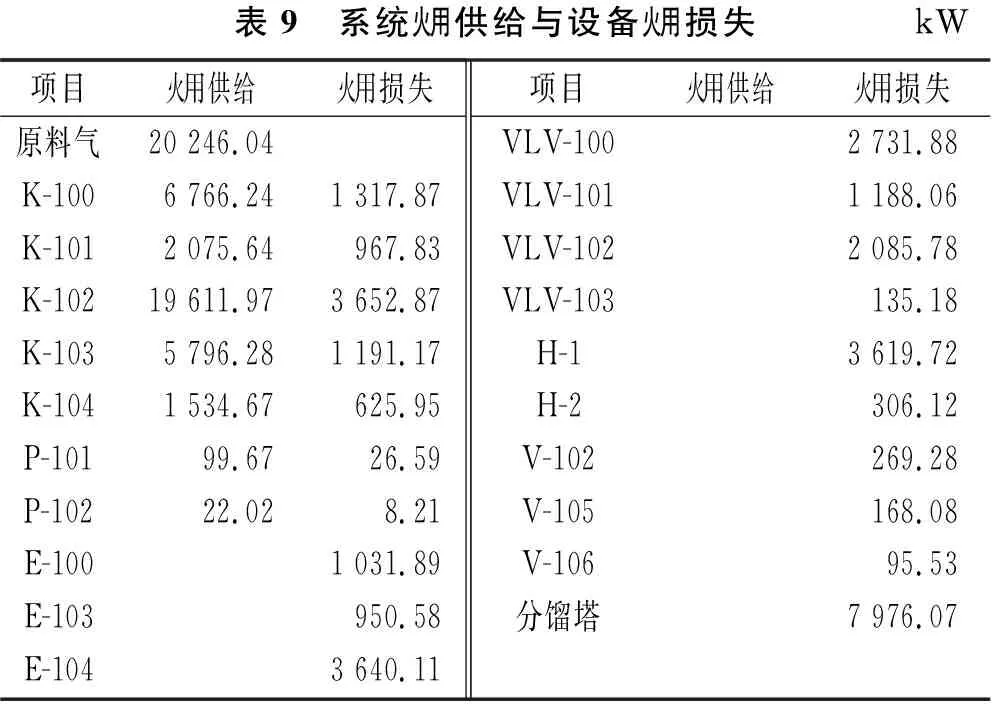

对优化后数据计算,得到如表9所示火用供给与火用损失的情况,绘制如图5所示的系统火用流图。图5从能量角度直接反映出了该系统的火用利用与火用损失情况,其中动力设备与分馏塔火用损占比较大,共计28.07%,分离器与换热器火用损占比较小,共计7.94%,整个系统的火用效率为43.04%。

表9 系统火用供给与设备火用损失kW项目火用供给火用损失原料气20 246.04K-1006 766.241 317.87K-1012 075.64967.83K-10219 611.973 652.87K-1035 796.281 191.17K-1041 534.67625.95P-10199.6726.59P-10222.028.21E-1001 031.89E-103950.58E-1043 640.11项目火用供给火用损失VLV-1002 731.88VLV-1011 188.06VLV-1022 085.78VLV-103135.18H-13 619.72H-2306.12V-102269.28V-105168.08V-10695.53分馏塔7 976.07

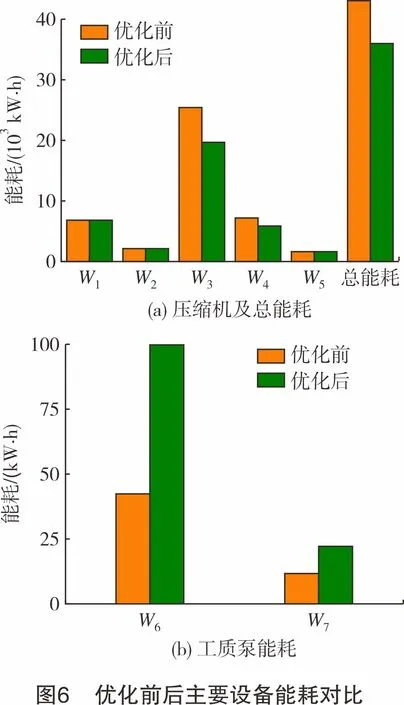

在最佳的液化工艺参数下,该流程能耗如表10和图6所示。通过对一、二级压缩机出口压力和制冷剂配比的优化,混合制冷剂循环中一级压缩机能耗降低22.93%,二级压缩机能耗降低19.16%,混合制冷剂工质泵的能耗有所增加,整个液化工艺流程的能耗由43 049.21 kW·h降至35 906.49 kW·h,下降了16.59%。由于同种工质在相同压力与流量的条件下,气态工质经压缩机加压的能耗远高于液态制冷剂经冷剂泵加压的能耗,因此经优化后冷剂泵的能耗虽有所增加,但系统总功耗显著降低。在系统能耗降低的基础上,系统火用效率由37.96%提升至43.04%,提高了5.08个百分点。

表10 优化前后的流程能耗项目总能耗/(kW·h)比能耗/(kW·h·kg-1)火用效率/%优化前43 049.211 629.0537.96优化后35 906.491 358.7643.04

4 结论

基于Aspen HYSYS软件,对新疆哈密某煤化工工艺过程中单级混合制冷剂液化煤制合成气流程进行了数值模拟,得到了以下结论:

(1) 采用BOX算法以系统最小能耗为目标函数,得到了能耗最低的最优冷剂配比:甲烷42.73%(摩尔分数,下同)、乙烯16.38%、乙烷1.14%、丙烷14.90%、异戊烷17.40%、氮气7.46%,此时,混合冷剂的一、二级压缩压力分别为1 487 kPa、3 242 kPa。

(2) 在最优混合制冷剂配比下,保证LNG产量不变,优化后的混合制冷剂循环量降低了11.56%,系统比能耗降低了16.59%,液化分离工艺换热性能得到了提升,火用效率提高了5.08个百分点。

(3) 采用算法模拟及流程火用分析相结合的方法,能够优化煤化工单级混合制冷剂液化工艺系统,助力煤化工领域实现“双碳”目标。