纤维包自动除带及拆袋机的抱夹装置设计

裴泽光 胡文斌 刘 琰 李继锋

(1.东华大学,上海,201620;2.河南省纺织行业协会,河南郑州,450007;3.河南省纺织工业总公司,河南郑州,450007)

近年来,随着科学技术与经济的快速发展,我国纺织业面临着技术革新和产业升级的难题,而纤维原料包装拆除的自动化便是其中之一[1-2]。纺纱流程的第一步是由自动抓棉机从排列好的纤维包上抓取纤维进行混和。在此之前,需要将纤维包外部的捆扎带和包装袋去除。针对这一需求,已有研究者报道了一种纤维包自动除带及拆袋机[3-4],通过自动化的装置对纤维包外部的捆扎带和包装袋进行去除,该机由纤维包排放模块、纤维包搬运模块、捆扎带去除及回收模块、包装袋去除及回收装置模块组成。其中,纤维包的自动搬运与排放是利用两台基于自动导向车(AGV)的抱夹车自动完成。基于AGV的抱夹车可按照预先设定的轨迹进行移动,无需铺设复杂的机械轨道,更加节省成本;同时,路径变更操作更为灵活。本研究对抱夹车的抱夹装置和抱夹支撑部分的主要机构与零件进行设计,以期为纤维包除带及拆袋工序自动化程度的提升提供技术参考。

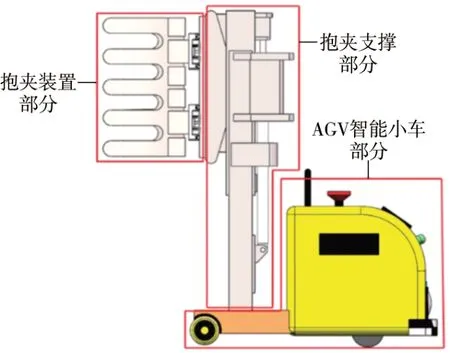

1 纤维包抱夹车的结构

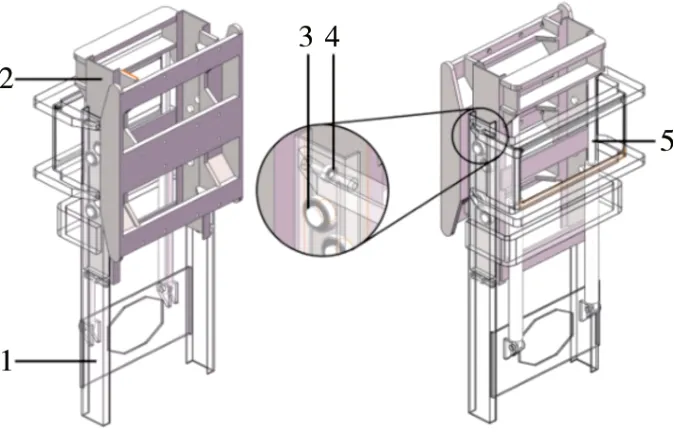

纤维包抱夹车的结构如图1所示。整个纤维包抱夹车由3部分组成,分别为抱夹装置部分、抱夹支撑部分和AGV智能小车部分。其中,AGV智能小车负责承载着整个抱夹装置、抱夹支撑部分及其上的纤维包按照预定的轨迹移动;抱夹支撑部分通过焊接、螺栓等连接在AGV智能小车上,主要用来支撑抱夹装置,并为抱夹装置提供上下移动能力;抱夹装置部分通过螺栓连接在抱夹支撑部分上,用于为夹持纤维包提供夹持力。

图1 纤维包抱夹车的结构

目前,AGV技术已经足够成熟,市面上也存在不少可以定制化AGV的企业,因此,本次对纤维包抱夹车的研究重点在于设计一种抱夹装置及其支撑结构,用于将纤维包进行夹持搬运。以下就纤维包搬运装置的抱夹装置和抱夹支撑部分的结构进行详细介绍。

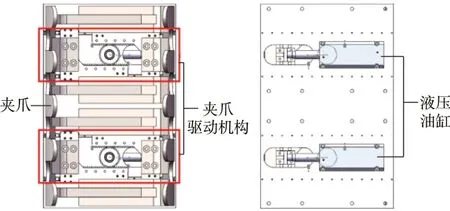

1.1 抱夹装置的结构

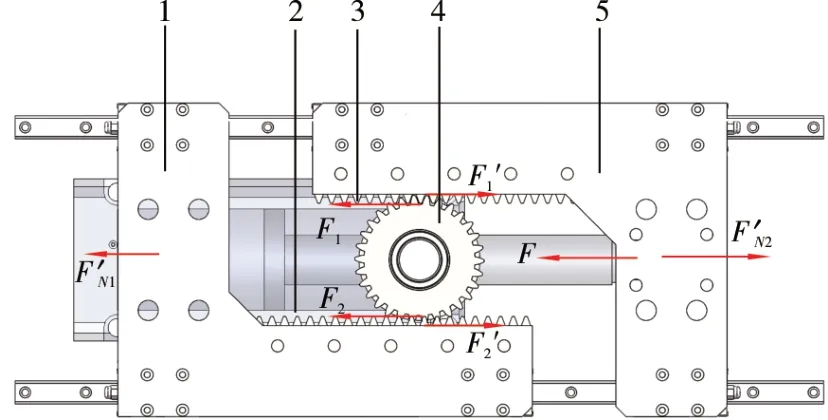

抱夹装置的组成如图2所示,包含夹爪、两组夹爪驱动机构以及两台液压油缸。液压油缸为夹爪驱动机构提供动力,夹爪驱动机构驱动夹爪夹持纤维包。夹爪驱动机构的组成如图3所示,包含L形传动件、滑块、滑轨、背板、油缸连接件、齿条、齿轮、齿轮轴等。其中,两条滑轨安装在背板上,两个L形传动件通过滑块安装在滑轨上,能够横向移动。两个L形传动件上各安装一个齿条,齿条与安装在背板中央位置的齿轮相啮合,油缸连接件一端连接油缸输出轴,另一端与第二L形传动件相连接。油缸的动力将通过油缸连接件传动到第二L形传动件,第二L形传动件通过齿条齿轮啮合将动力传递给第一L形传动件,则两个L形传动件便会相互靠近,夹爪分别安装在两个L形传动件上,即可实现夹持功能。

图2 抱夹装置

图3 夹爪驱动机构

1.2 抱夹支撑部分的结构

抱夹支撑部分的组成如图4所示,包含上支撑架、下支撑架、若干滚轮以及两个液压油缸。其中下支撑架安装在AGV智能小车上,两个液压油缸安装在下支撑架上,输出端连接上支撑架,上支撑架通过安装在其两边的侧面滚轮和正面滚轮与下支撑架契合,能够在下支撑架的侧面轨道里上下移动,其中侧面滚轮保证上支撑架沿平行于侧面方向的稳定,正面滚轮保证上支撑架垂直于侧面方向的稳定。至此,液压油缸便可带动上支撑架完成上下移动,而抱夹装置通过螺栓连接安装在上支撑架的正面,便可随上支撑架上下移动。

图4 抱夹支撑部分

2 抱夹装置的机械设计

2.1 抱夹爪的设计

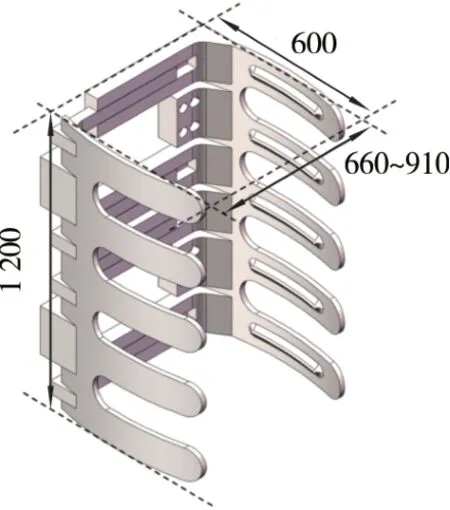

我国棉花包装中Ⅰ型包占比超过70%[5],现行国家标准中对Ⅰ型包的定义为外形尺寸1 400 mm×530 mm×700 mm,质量227 kg±10 kg。因此,针对Ⅰ型包设计的抱夹爪机构如图5所示。夹爪高度1 200 mm,内部夹爪长度600 mm,两夹爪间开合范围660 mm~910 mm。两夹爪之间通过类似“滑轨滑块”的配合形式相连接。

图5 抱夹爪机构

2.2 抱夹爪传动机构的设计

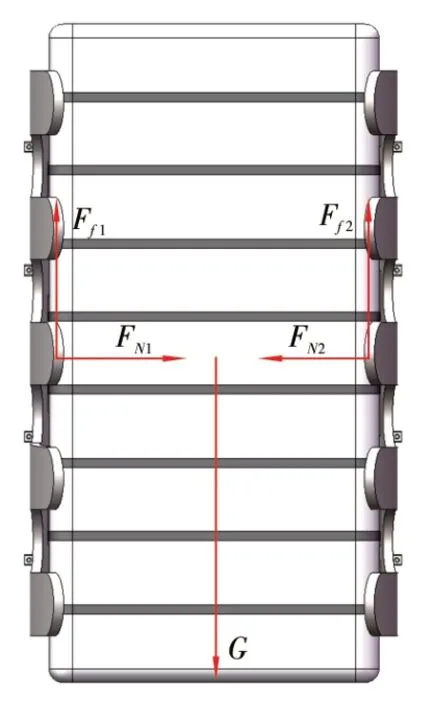

抱夹爪夹持纤维包的受力分析如图6所示。

图6 抱夹爪夹持纤维包的受力分析

抱夹爪是通过夹爪与纤维包之间的摩擦力将纤维抱夹持携带的。图6中,Ff1、Ff2为夹爪与纤维包之间的静摩擦力,两者大小相等,方向相同;FN1、FN2为夹爪给予纤维包的正压力,两者大小相等,方向相反;G为纤维包重力。当抱夹爪夹持住纤维包时,两者之间的摩擦力需满足2Ff1>G,而依据静摩擦力公式Ff1=μFN1和重力公式G=mg,则需要

抱夹车在搬运纤维包的工作过程中,针对抱夹包装完整的纤维包和抱夹已去除塑料包装袋的纤维块两种工况,要求抱夹爪既能够夹持带有完整包装的纤维包,又能够夹持已去除包装的纤维块,两者的区别在于抱夹爪与塑料包装袋接触和与纤维接触时的静摩擦因数不同。包装袋采用聚乙烯材料,聚乙烯与钢材之间的摩擦因数为0.2,纤维与钢材的摩擦因数为0.369 2。即塑料包装袋与抱夹爪之间的静摩擦因数更小,抱夹装置夹持带有完整包装的纤维包更加吃力。因此,此处取μ值为0.2,取纤维包质量m最大值237 kg,重力加 速 度g取9.8 m/s2,可 得FN1>5 806.5 N。该正压力由油缸经过抱夹爪传动机构来提供,因此,需要对抱夹爪传动装置进行受力分析,如图7所示。其中,F′N1、F′N2为正压力FN1、FN2的反作用力,分别作用在两个L形传动件上;F为油缸负载力;F1、F2为中心齿轮上承受的力;F′1、F′2为两个齿条上承受的F1、F2的反作用力。

图7 抱夹爪传动装置的受力分析

当抱夹爪夹持住纤维包时,需满足式(1)。

整 理 式(1)得 到F=2FN1,即 负 载F>11 613 N。又由于抱夹装置采用两台油缸提供动力,因此,单油缸负载为F′>5 806.5 N。由此,所需油缸的参数:负 载F′>5 806.5 N,行程s=280 mm,安全系数sP=1.25,负载率η=0.75。根据油缸输出力FP选型计算公式,可得FP>9 677.5 N。根据油缸工作压力的选型原则[6],初选油缸工作压力Pn为2 MPa。初选缸径与杆径比为0.5,即d=0.5D,根据油缸设计选型计算公式其中,D为油缸缸径(mm),d为油缸杆径(mm)。计算可得D=88.7 mm,圆 整 为D=100 mm,因 此,d=50 mm。将缸径与杆径带入,重新校核工作压力,可得Pn=1.574 MPa。根据上述计算选择米思米的C-MCXRS-LA-100-ST200-C50-IN-N型卧式油缸,油 缸 参 数:使 用 压 力140 kg/cm2,缸 径100 mm,行程5 mm~280 mm,活塞杆前端形状为IS(外牙),工作温度-5 ℃~80 ℃。

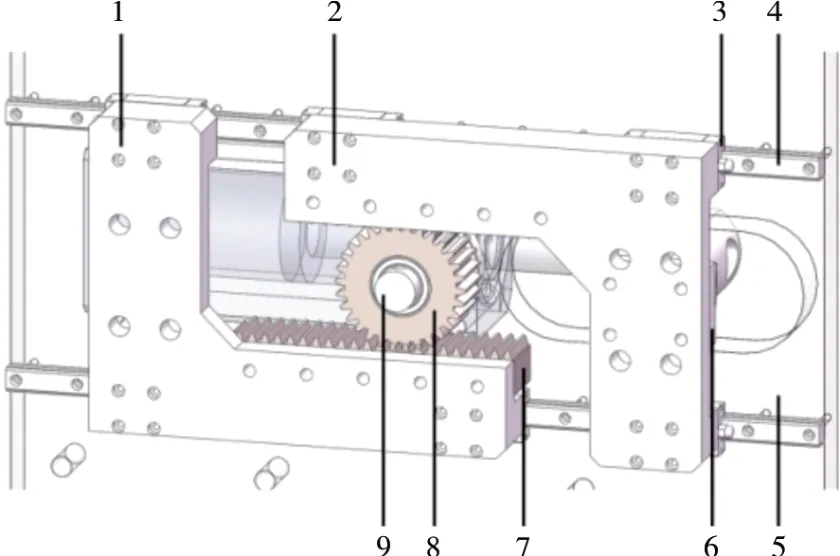

上述计算过程确定了驱动部件油缸的输出力以及传动过程中力的大小,抱夹爪的传动机构采用齿轮齿条作为传动部件,下面对齿轮齿条的设计进行介绍。

根据齿轮齿条的工作环境和要求,选择齿轮齿条的精度等级为8级精度,齿轮材料为40Gr,硬度250 HBS;齿条材料为45钢,硬度220 HBS。初定齿轮齿数Z=30,模数m=4。按照接触强度计算齿轮的公称直径,见式(2)。

式中:d1t为齿轮公称直径(mm);K为载荷系数;T1为齿轮所传递的转矩(N·mm);φd为齿宽系数;u为齿数比;zH为节点区域系数;zE为齿轮材料的弹性系数;[σH]为齿轮材料的许用接触应力(MPa)。

根据实际工况,查找机械设计手册确定其中的部分参数:K=1.2,φd=0.5,u=∞,ZH=2.5,ZE=189.8。其 中,T1和[σH]的 计 算 见 式(3)和式(4)。

式中:P为齿轮所传递的功率(kW);n1为齿轮转速(r/min),KHN1为材料的接触疲劳寿命系数;σHlim1为材料的接触疲劳强度(MPa);s为安全系数。

根据实际工况,查找机械设计手册确定其中一些参数:KHN1=1.4,σHlim1=500 MPa,s=0.9;根据负载可知功率P=18 kW,齿轮转速n1=240 r/min,将数值代入式(3)、式(4)中求得T1=716 250 N·mm,[σH]=777.78 MPa。将T1、[σH]以及上述参数代入式(2)中,求得齿轮的公称直径d1t=108.56 mm,根据齿数计算得齿轮模数m=3.62,取标准值m=4,则齿轮实际直径d1=120 mm。

按照齿根弯曲强度校核齿轮强度,见式(5)。

式中:σF为弯曲应力(MPa);K为载荷系数;T1为 齿 轮 所 传 递 的 转 矩(N·mm);b为 齿 宽(mm),m为齿轮模数;d1为齿轮实际直径(mm);YFa为齿形系数;Ysa为应力修正系数;[σF]为许用弯曲应力(MPa)。

根据实际工况,部分参数查找机械设计手册如 下:K=1.2,b=60 mm,m=4,d1=120 mm,T1=716 250 kg·m,YFa=1.26,YSa=1.625。可得σF=122.21 MPa。

[σF]的计算见式(6)。

式中:KFN1为齿轮材料的弯曲疲劳寿命系数;σFlim为齿轮材料的弯曲疲劳强度极限;s为弯曲疲劳安全系数。查找机械手册得KFN1=1,σFlim=580 MPa,取s=1.4。将参数代入到式(6)中得到[σF]=414.29 MPa。σF<[σF],即齿轮的弯曲应力小于其许用弯曲应力,齿轮的齿根弯曲强度满足要求。

综上所述,所设计的齿轮参数:齿数30,模数4,直径120 mm,齿宽60 mm,精度等级8级,材料为40Gr;齿 条 参 数:长 度280 mm,模 数4,齿宽60 mm,精度等级8级,材料为45钢。

2.3 抱夹支撑的设计

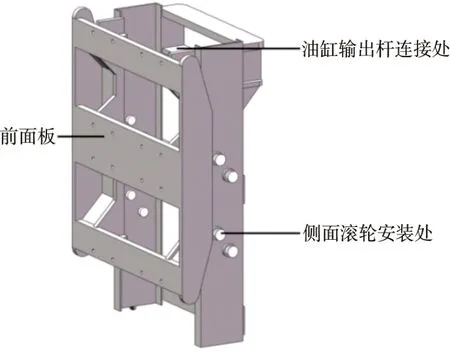

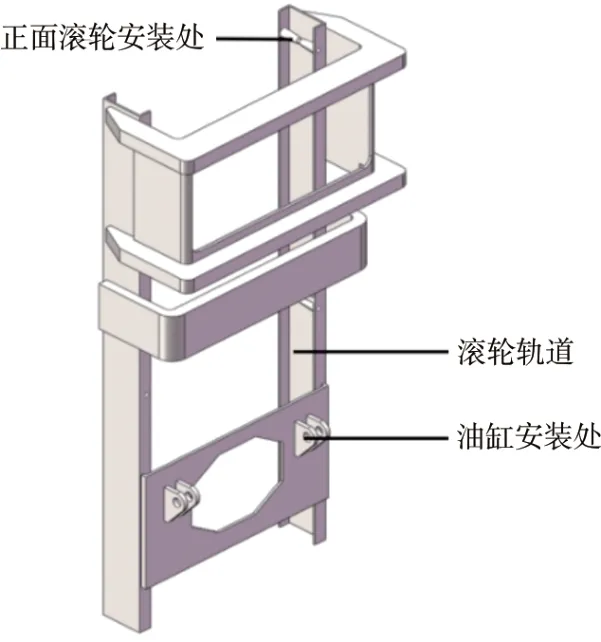

抱夹支撑分为两个部分,上支撑架和下支撑架,如图8和图9所示。抱夹装置通过螺栓与上支撑架的前面板相连接。上支撑架侧面安装上滚轮,与下支撑架的侧面滚轮轨道相契合,使上支撑架能沿下支撑架的侧面滚轮轨道上下移动。上支撑架的上下移动由油缸驱动,油缸安装在下支撑架处,输出杆连接上支撑架。

图8 上支撑架

图9 下支撑架

支撑架与抱夹装置的材料均为结构钢,根据分析计算得出,上支撑架与抱夹装置的总质量约为220 kg。因此,在抱夹装置夹持纤维包时,需要抬起的质量约为450 kg。抱夹支撑装置采用两台油缸驱动,因此单油缸负载为F′=2 205 N。所需油缸参数要求:负载F′=2 205 N,行程400 mm,安全系数sP=1.25,负载率η=0.75。根据油缸输出力FP选型计算公式FP,计算得油缸输出力FP=3 675 N。根据油缸工作压力的选型原则,初选油缸工作压力为P0=1MPa,缸径与杆径比为0.5,即d=0.5D。根据公式D=1.13×计算得到缸径D=68.50 mm,圆整为D=80 mm,因此,杆径d=40 mm。根据油缸设计选型计算公式FPd2)×Pn重新校核工作压力,得Pn=0.97 MPa。

3 结语

本研究介绍了一种面向纤维包自动除带及拆袋机的抱夹车结构,对其抱夹装置和抱夹支撑部分进行了设计计算。根据标准棉包的特性,对抱夹爪的尺寸进行设计;通过对棉包和各构件进行受力分析,确定各个油缸的负载,并对油缸进行选型;根据工作要求设计了抱夹爪传动机构的齿轮齿条参数。该装置为有效替代传统的人工除带工作提供了解决方案,得到如下结论。

(1)抱夹装置的夹爪高度1 200 mm,内部夹爪长度600 mm,两夹爪间的开合范围660 mm~910 mm。

(2)抱夹装置的抱夹爪根据计算选择米思米C-MCXRS-LA-100-ST200-C50-IN-N型卧式油缸,油缸参数:使用压力140 kg/cm2,缸径100 mm,行程5 mm~280 mm,活塞杆前端形状为IS(外牙),工作温度-5 ℃~80 ℃。

(3)抱夹爪传动所需的齿轮参数为齿数30,模数4,直径120 mm,齿宽60 mm,精度等级8级,材料为40Gr;齿条参数为长度280 mm,模数4,齿宽60 mm,精度等级8级,材料为45钢。

(4)抱夹支撑机构的油缸最小工作压力为0.97 MPa,缸径80 mm,杆径40 mm,行程400 mm。