动量比对单排槽针栓喷注器雾化特性的影响

张波涛, 唐亮, 杨宝娥, 杨岸龙, 李平

(1.中国航天科技集团有限公司,西安航天动力研究所液体火箭发动机重点实验室, 西安 710100;2.中国航天科技集团有限公司,航天推进技术研究院, 西安 710100)

针栓喷注器最显著的优点是可以通过调节出口面积实现大范围变工况。采用直流互击式喷注器、离心式喷注器的液体火箭发动机都需要使用几十个喷注器,只有采用针栓喷注器的液体火箭发动机使用一个喷注器可以满足发动机的性能要求。其次,已在飞的针栓式发动机没有发生过燃烧不稳定性,推力室中不需要设置声腔和隔板等燃烧不稳定性抑制装置[1]。针栓式发动机采用一个喷注器和燃烧稳定性好使发动机的结构简化和成本降低。为了满足商业航天发射对液体动力低成本、大范围变推力和无损安全软着陆的要求[2],需要对针栓喷注器的工作特性进行研究。

TRW(Thompson Ramo Wooldridge)公司从20世纪60年代开始对针栓喷注器进行研究,目标就是通过针栓喷注器使液体火箭发动机实现大范围变推力。首次使用针栓喷注器的是MIRA系列发动机[3],MIRA5000发动机的变推力能力高达35∶1。接着研制出阿波罗登月任务中的10∶1变推力发动机[4-6],可以在流量调节范围内实现混合比不变。20世纪80年代,研制出具有面关机和可重复脉冲工作的针栓式发动机。随后开始对绿色无毒化的液氧/煤油梅林[7]、液氧/液氢TR-202[8]针栓式发动机进行研制。中国对针栓发动机的研制开始于20世纪70年代,推力变比为5∶1的7 500 N发动机助力嫦娥3号和嫦娥4号探测器软着陆到月球[9]。到目前为止,已成功飞行的针栓式发动机均采用液液针栓喷注器,采用气液针栓喷注器的发动机还没有飞行。

针栓喷注器的设计方式多种多样,但基本构型类似。中心路推进剂流经喷注器中心通道后在头部从离散的槽或环缝向径向喷出,外圈推进剂从针栓外壁的环缝向轴向喷出。中心路推进剂和外圈推进剂撞击后发生雾化。前期国内外学者对针栓喷注器的研究主要集中于液液针栓喷注器,研究内容包括雾化角[10-12]、雾化混合过程[13]、雾化特性[14]、下漏率[15-16]、推力室冷却特性[17]等方面。相对于液液针栓喷注器的公开研究文献,关于气液针栓喷注器的研究较少。对于径向缝/轴向缝型气液针栓喷注器,Son等[18]通过对雾化角的试验结果分析指出雾化角与动量比和韦伯数的关系。方昕昕等[19]指出雾化角会影响液滴粒径,但是对液滴粒径的分布均匀度影响很小。Lee等[20]通过图像处理技术对高速摄影拍摄的雾场照片处理获得了液滴粒径,并给出了液滴索泰尔平均直径SMD(Sauter mean diameter)和动量通量比、韦伯数的关系。对于径向槽/轴向缝型气液针栓喷注器,张波涛等[21]通过动量守恒与喷注器的几何关系给出了耦合节流水平的气液针栓喷注单元雾化角公式。张彬等[22-23]对喷注单元液体中心的气膜/液束撞击破碎过程和气体中心的液膜/气流束撞击形成的雾场结构进行研究。

综上所述,目前关于气液针栓喷注器的研究主要是通过试验和理论分析获得雾化角与动量比之间的关系、采用数值仿真方法获得撞击破碎过程,揭示了动量比对雾化角和破碎过程的影响,为气液针栓喷注器单个槽的设计提供了参考。Fang等[24]和王凯等[13]分别从气液针栓燃烧特性和液液针栓雾化特性角度指出径向槽型比径向缝型喷注器的燃烧效率高和雾化混合效果好,但目前关于径向槽/轴向缝型气液针栓喷注器的研究较少。径向槽型针栓喷注器在实际工作中由一圈离散的槽组成,本文对单排槽气液针栓喷注器的雾化特性进行数值仿真与试验研究,认识单排槽气液针栓喷注器的雾化场特性,揭示动量比对雾化特性的影响规律。

1 数值仿真方法

1.1 物理模型

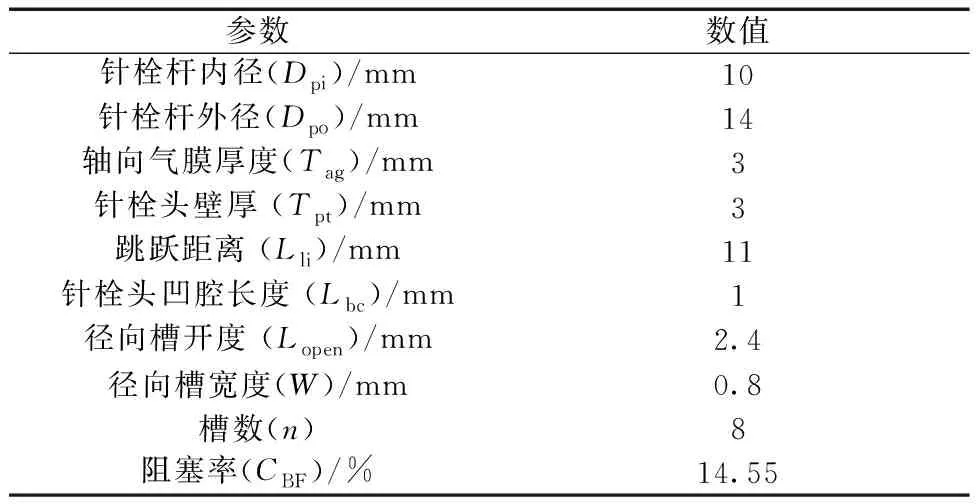

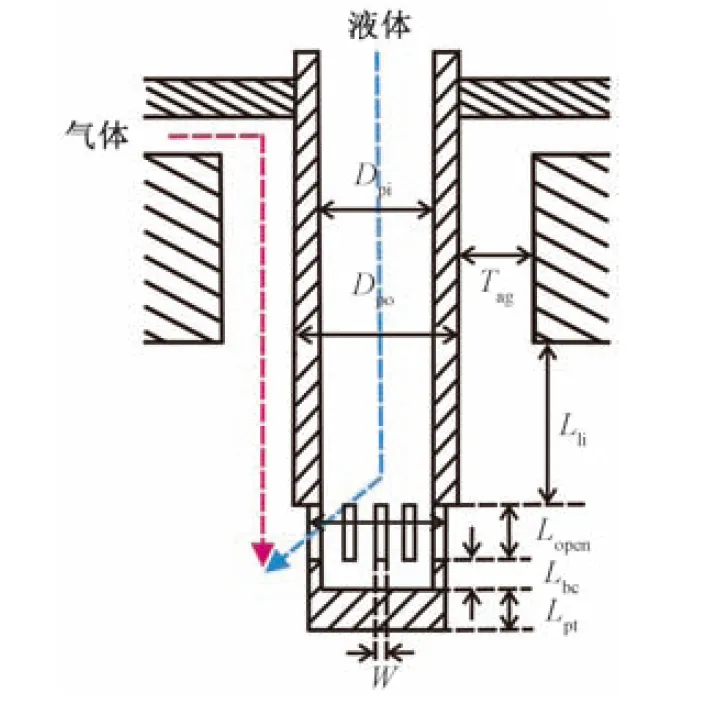

研究对象为径向槽/轴向缝型的气液针栓喷注器。图1给出了物理模型的示意图,主要参数如表1所示。液体介质沿中心流道进入喷注器后从针栓头部平均分布的8个离散矩形槽径向喷出,气体介质沿着针栓杆外壁以气膜形式轴向喷出。

表1 针栓喷注器的结构参数Table 1 Structural parameters of the pintle injector

图1 物理模型示意图Fig.1 Schematic ofphysical model

1.2 计算模型

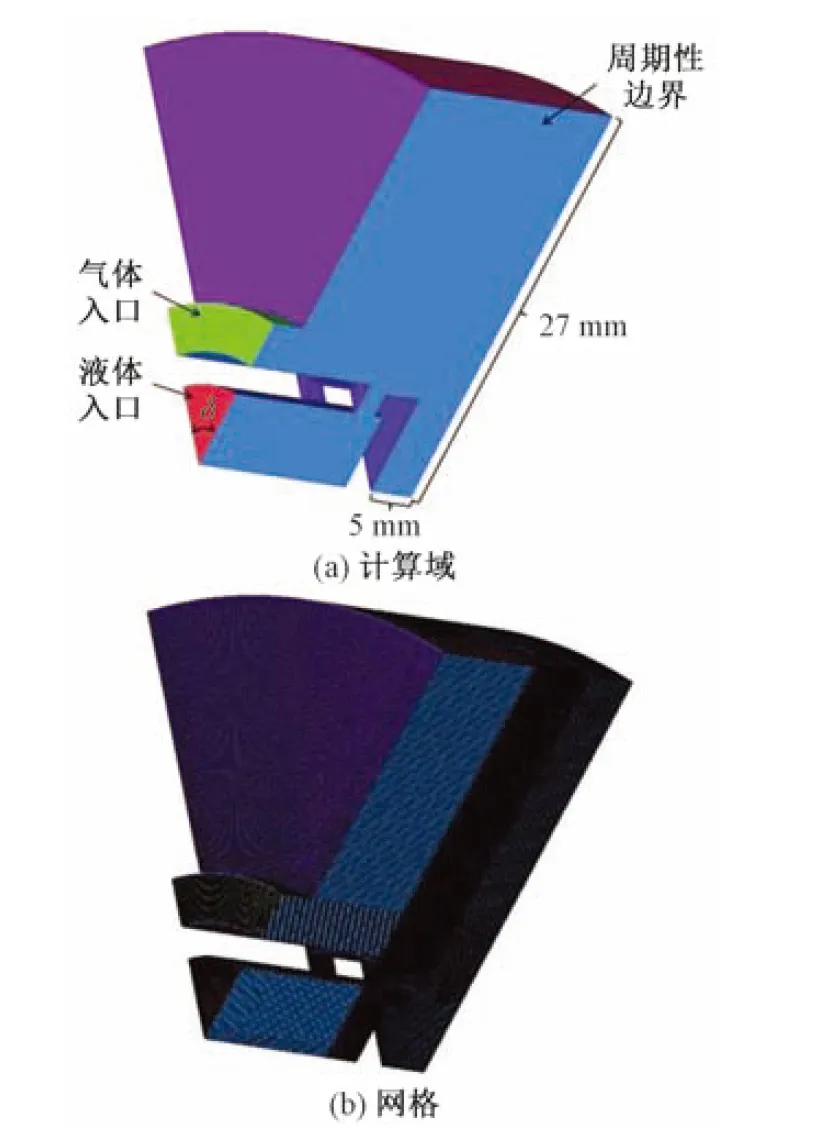

针栓喷注器沿周向具有周期性特征。为了在减小计算量的同时分析相邻喷注单元之间相互作用对破碎过程的影响,数值计算时只对流场的局部进行数值计算。计算域为两个相邻喷注单元中心截面之间所夹的流场,计算域的角度δ=45°。注器外流场的计算域为半径27 mm的扇形区域,外流场在轴向的出口边界距针栓喷注器端头的距离为5 mm。数值计算中只关注径向槽液束的变形破碎过程,喷注器计算模型的结构参数与物理模型的结构参数相同。计算域的初始网格为800万,采用自适应网格加密技术根据气液两相界面的曲率进行加密/粗化,加密等级设定为为4级。计算域和网格的示意图如图2所示。

图2 计算域和网格的示意图Fig.2 Schematic ofcomputational domain and grid

1.3 控制方程

喷注器气体介质的喷射速度小于0.3Ma,可以忽略气体的密度变化,流动为不可压缩流动。只对不可压的N-S方程(Navier-Stokes equations)进行求解。

连续方程为

(1)

动量方程为

(2)

式中:ρ为密度;μ为黏性;u为速度;F为表面张力;p为压力;t为时间;x为坐标轴;i、j分别为坐标i和j方向。

采用连续应力方法计算表面张力,表达式为

(3)

式(3)中:σ为表面张力系数;ρl和ρg分别为液相和气相的密度;κ为网格内两相界面的曲率;c为网格内的体积分数。

1.4 CLSVOF方法

流体体积(volume of fluid,VOF)方法[25]和水平级(level-set)方法[26]是经典的两相流界面追踪方法。VOF方法是通过计算网格单元中的体积分数确定两相界面,优点是质量守恒,缺点是计算的界面力有误差。Level-Set方法是通过计算符号距离函数得到两相界面,优点是两相界面是连续的,缺点是多次迭代引起质量不守恒。为了实现两种方法的优点,Mark等[27]把两种方法耦合为CLSVOF(couple level set and VOF)方法。CLSVOF方法分别用VOF方法和Leve Set方法实现质量守恒和相界面连续。

2 试验方法

2.1 试验系统

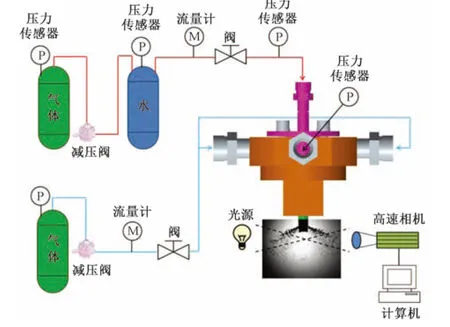

试验系统由气体贮箱、液体贮箱、管路、压力传感器、流量计、阀门和试验件等组成,如图3所示。气体贮箱和液体贮箱分别贮存空气和水。一路水在高压气源的驱动下进入喷注器,另一路空气直接进入喷注器。通过压力传感器测量气体贮箱的压力及喷注器液路和气路的喷前压力。采用流量计测量进入喷注器的液体流量和气体流量。试验件的结构参数与表1中的物理模型参数一致。

图3 试验系统Fig.3 Experiment system

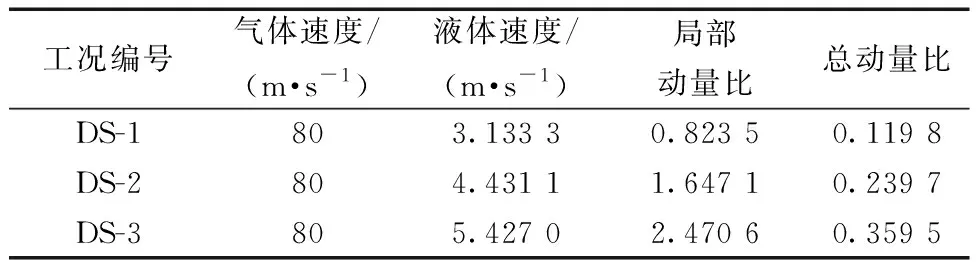

径向槽型气液针栓喷注器由多个径向槽组成,使喷注器雾场由多个径向槽雾化后的雾场组成。因此,径向槽型喷注器有局部动量比和总动量比两个无量纲参数。局部动量比(CLMR)用于单个径向槽,定义为单个槽的液体动量与槽等宽的气体动量的比值。总动量比(CTMR)用于喷注器,定义为液体总动量和气体总动量的比值。试验中保持气体喷射速度为80 m/s,通过增大液体速度的方式提高动量比,工况参数如表2所示。

表2 工况条件Table 2 Operating conditions

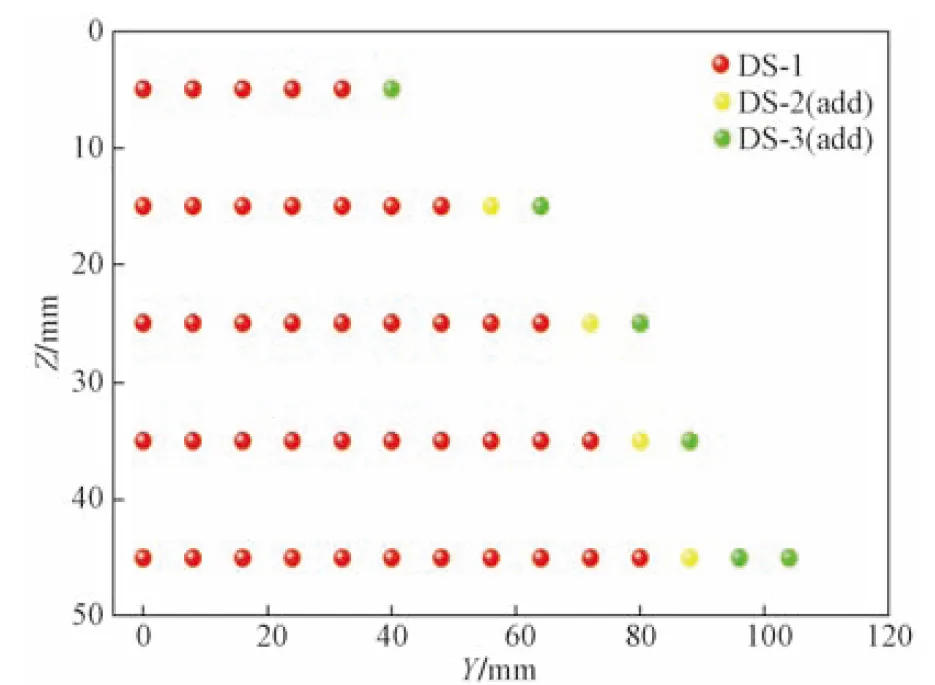

采用高速摄影相机拍摄雾化场,图像的像素分辨率为1 024×512。采用相位多普勒PDA(phase Droppler anemometry)系统测量液滴粒径。由于试验件上8个径向槽沿周向均匀分布,具有周期性特征,相邻两个槽之间的夹角为45°。为了节省试验资源,选取相邻两个径向槽之间的雾场进行测量。首先测量某个径向槽中心截面的雾场信息,以针栓头的圆心为中心,径向槽出口方向和轴向方向分别为Y轴和Z轴,测点位置如图5所示。图4中工况DS-1的测点为基准工况测点,工况DS-2、DS-3增加的测点位置采用add表示。将该截面的测点以喷注器的轴线为中心轴旋转45°,每旋转9°测量一个截面,如图4所示,其中红色虚线表示测量面所在位置。局部动量比为0.823 5、1.647 1和2.470 6在雾场中的测点数分别为247、271、307。

图4 测点位置Fig.4 Measurement point setup

图5 测量面位置Fig.5 Measurement surface setup

2.2 数据处理

通过PDA获得雾场中的液滴信息,选取索泰尔平均直径(sauter mean diameter,SMD)分析雾场中的液滴粒径分布特性,采用体积流率(Q)分析雾场中的浓度分布特性。SMD和Q的计算公式为

(4)

(5)

式中:d为液滴粒径,μm;N为测量时间内所测到的液滴数目;i为液滴序号;t为时间。

3 结果与分析

3.1 破碎变形过程

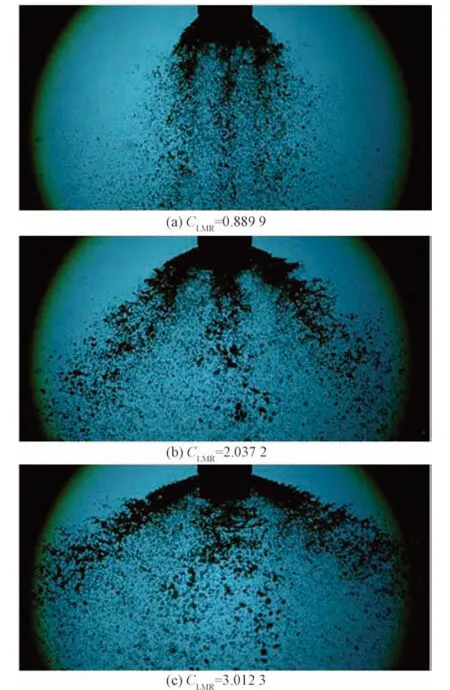

图6给出了阻塞率为14.55%的单排槽气液针栓喷注器在不同动量比下的雾场瞬态图像。雾场边缘粗糙是由于液束迎风面在气动力的作用下产生表面波结构造成的。雾场中液束的破碎过程呈明显的脊柱状,且动量比越大脊柱状液束越明显。雾场沿周向有明显的相邻喷注单元分区现象,交替出现浓密区和稀疏区。当局部动量比为0.889 9时,雾化后的液滴粒径较小。当局部动量比增大到2.037 2以后,液束断裂后形成的液滴显著增大,呈液块形式。这是因为随着动量比增大,液束更不容易破碎。液束两侧受气流剪切作用剥离的液滴较小。

图6 不同阻塞率和动量比下单排槽气液针栓喷注器的雾场图像Fig.6 Spray image of gas-liquid pintle injector with single row slots at various blocking rates andmomentum ratios

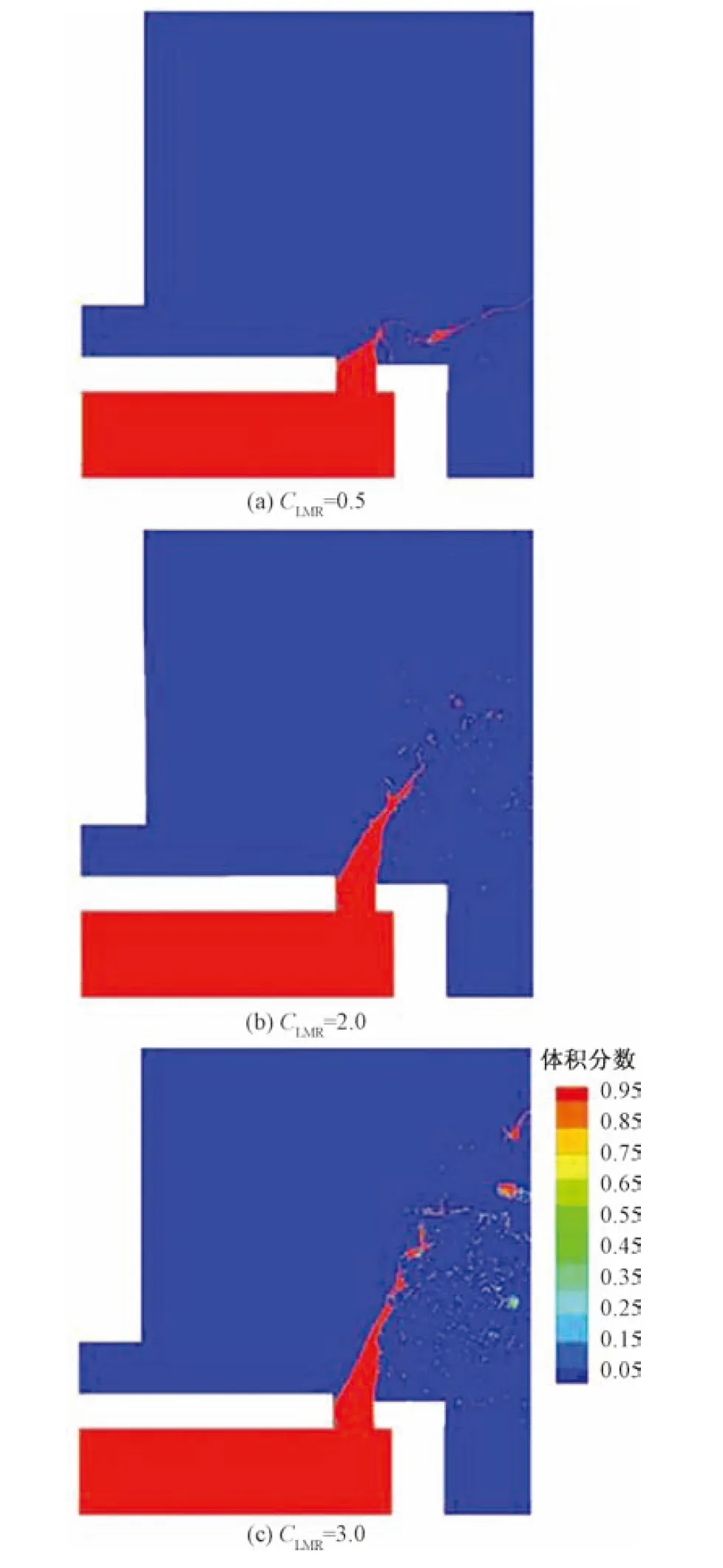

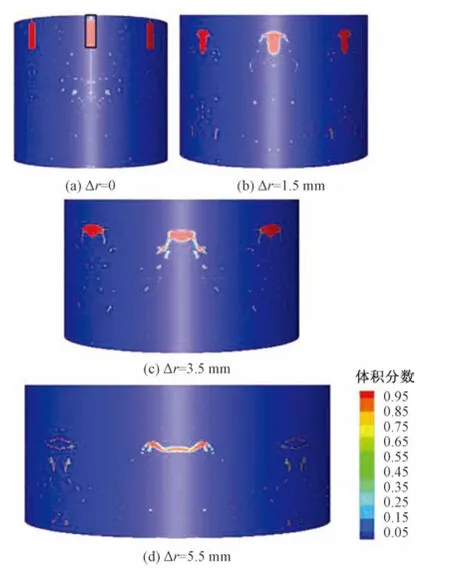

高速相机只能获得液束的宏观变形过程,采用数值仿真方法获得液束中心截面和横截面的变形过程。图7给出了液束的中心截面体积分数图,液束的穿透深度和破碎长度均随着局部动量比的增加而增大,同时也使得雾场范围沿径向向外扩大,雾化角增大。以局部动量比为2.0的工况为例,分析液束横截面变形过程。图8给出了液束喷出后在径向0、1.5、3.5、5.5 mm处的横截面图,Δr表示径向位置。图8(a)中的黑色矩形框为径向槽出口。液束在气动力的作用下迎风面向液束两侧拓展,横截面先发展为蘑菇状,如图8(b)所示。液束迎风面边向两侧运动边脱落,直到发展为薄膜状,如图8(d)所示。最后,薄膜在气动力的作用下完全破碎。

图7 液束中心截面液体体积分数图Fig.7 Liquid volume fraction at beam center section

图8 横截面变形过程Fig.8 Deformation process of cross section

3.2 雾场液体浓度

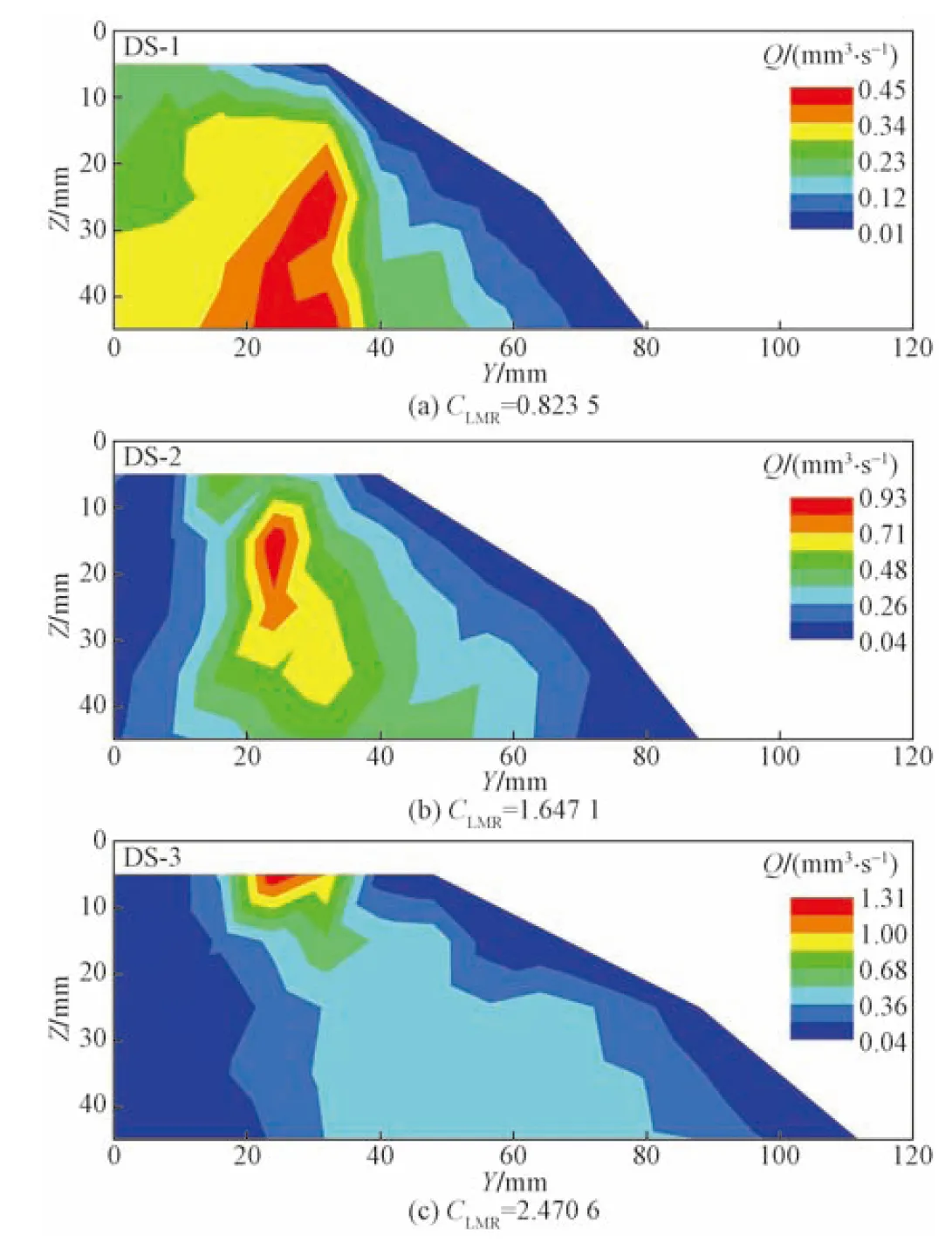

图9给出了不同局部动量比下的径向槽中心截面液体浓度分布云图。从液体浓度径向分布特点可以看出,3个工况下的液体浓度峰值均出现在径向的中间段附近,说明该区域为液束与气膜相互作用的主要区域。3个工况的区别是局部动量比为0.823 5时雾场中心的液体浓度较大,而其余两个工况雾场中心的液体浓度很小,雾场接近于空心。同时可以发现,雾场中心液体浓度很小的区域随局部动量比增加沿径向扩大。这是因为局部动量比为0.823 5较小时,液束喷出后在很短的距离内完全破碎。破碎的液滴动量较小,有大部分液滴随气流向雾场中心流动,动量小的液滴被针栓头下方的回流区卷入到雾场中心。因此,局部动量比为0.823 5时雾场中心的液体浓度较大。随着动量比的增大,液束径向动量增大,液束破碎后的液滴动量也随之增大,只有个别内侧的液滴流动到雾场中心,使得雾场中心接近空心状态。从液体浓度轴向分布看,液体浓度峰值的轴向尺寸随动量比增大而减小。这是因为随着动量比增加雾场径向范围扩展,液束破碎后的液滴沿径向分布更加均匀。因此,随着动量比的增大,液滴浓度峰值的轴向尺寸逐渐减小。

图9 不同工况下的液体浓度分布Fig.9 Liquid density distribution contour under different operating conditions

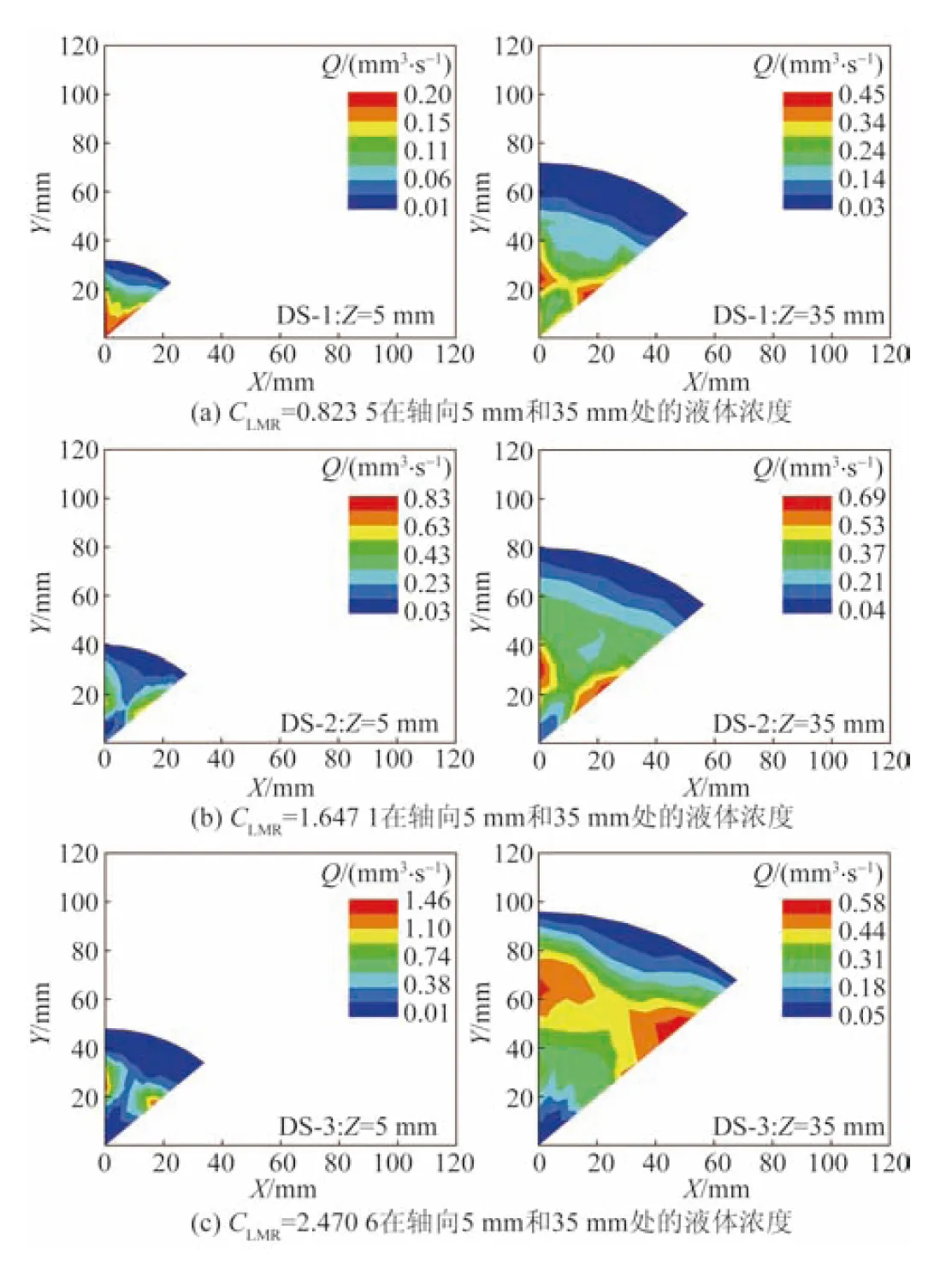

为了进一步分析单排槽气液针栓喷注器的三维雾场浓度分布,图10给出了阻塞率为14.55%的单排槽气液针栓喷注器在轴向5 mm和35 mm处的液体浓度分布云图。每个轴向平面的测量区域均为两个相邻径向槽中心截面之间的区域。可以看出,液体浓度沿周向分布出现相邻喷注单元之间明显的分区特征,呈齿轮状。其次,还可以发现随着动量比的提高,3个工况在轴向位置5 mm处的液体浓度峰值随着动量比的提高呈增大的趋势。从轴向位置15 mm开始,3个工况在同一轴向平面的液体浓度峰值随着动量比的提高呈先增大后减小的趋势。这是因为随着动量比的提高,液体浓度峰值沿周向分布尺寸变宽的同时沿轴向尺寸变小,液体浓度沿周向和径向分布都会更加均匀。

图10 不同轴向位置的液体浓度分布Fig.10 Liquid density distribution contour at different axial distances

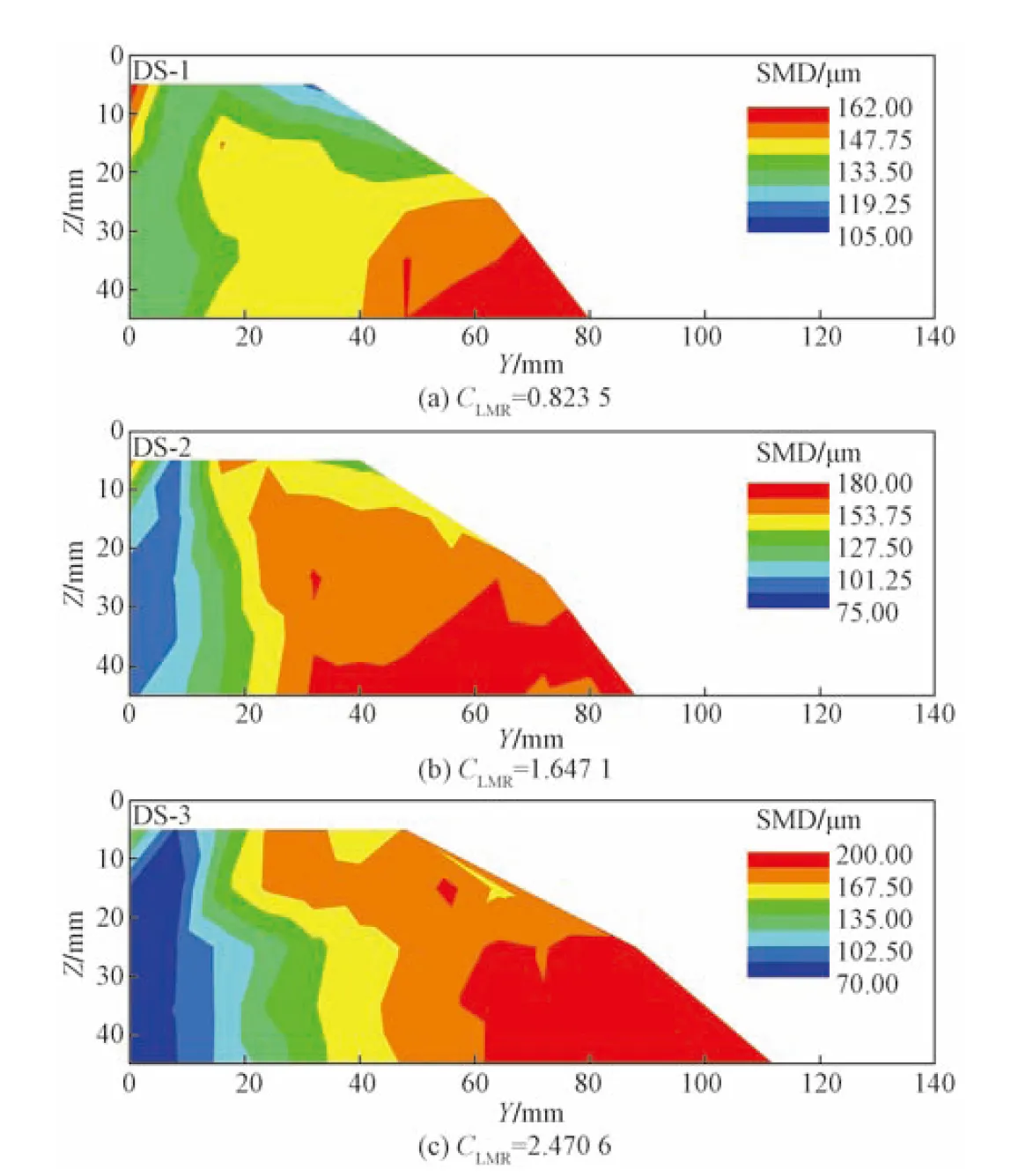

3.3 粒径分布

喷注器雾化后的液滴粒径是表征雾化效果的重要参数之一[28]。图11给出了不同工况下的径向槽中心截面液滴粒径分布云图。对于雾场外边缘的液滴粒径,每个工况下的雾场外边缘都会出现液滴粒径的峰值,且液滴粒径峰值随着动量比提高而增大。对于雾场中心的液滴粒径,当局部动量比为0.823 5时,雾场中心会有液滴粒径峰值存在。随着局部动量比提高到1.647 1,雾场中心的液滴粒径峰值区域明显减小。直到局部动量比提高到2.470 6时雾场中心的液滴粒径峰值消失。结合图8液体浓度分布分析,当局部动量比小时雾场中心液体浓度很大,这部分液体也较难雾化为较小的液滴。随着局部动量比提高,雾场中心的液体浓度减小,这部分液体雾化后的液滴粒径较小。这也使得随着局部动量比的提高,液滴粒径的最大值逐渐增大,液滴粒径的最小值逐渐减小,液滴的粒径范围逐渐拓宽。

图11 不同工况下的液滴粒径分布Fig.11 Droplets diameter distribution contourunder different operating conditions

图12给出了单排槽气液针栓喷注器在轴向5 mm和35 mm处的液滴粒径分布云图。从图中可以看出各轴向平面的液滴粒径分布特征在不同动量比下十分相似。由于相邻喷注单元在液束根部附近间距很小,从液束侧面剥离的液块在靠近雾场中心的位置可以与气膜充分相互作用。因此,相邻喷注单元在靠近雾场中心的位置没有明显分区,液滴粒径沿周向分布均匀。随着液束沿径向进一步发展,相邻喷注单元液束主体之间的展向间距逐渐增大,液滴粒径峰值主要分布在径向槽出口对应的雾场外边缘。液滴粒径在雾场外缘从径向槽的中心沿周向向两侧递减,使得喷注单元之间的液滴粒径小于喷注单元中心的液滴粒径,相邻喷注单元之间的液滴粒径沿周向出现明显分区。

4 结论

通过试验和数值仿真方法获得了单排槽气液针栓喷注器的破碎过程和雾化场特性,给出了不同动量比下的破碎变形过程、液体浓度和粒径分布,得到以下结论。

(1)径向液束的穿透深度、破碎长度和雾化角均随着局部动量比的提高而增大,液束的破碎过程有明显的脊柱状,且动量比越大脊柱状越明显。

(2)雾场中心的液体浓度随动量比提高而降低,使得雾场中心接近空心状态。液体浓度峰值沿周向分布尺寸变宽的同时沿轴向尺寸变小。

(3)随着局部动量比的提高,液滴粒径的最大值逐渐增大,液滴粒径的最小值逐渐减小,液滴的粒径范围逐渐拓宽。