基于面结构光的飞机舱门间隙测量技术与应用

赵洪伟, 胡鹏宇, 杨树明, 张国锋, 邓惠文, 李霖, 高战朋

(1.西安交通大学机械工程学院, 西安 710000; 2.中国飞机强度研究所, 强度与结构完整性全国重点实验室, 西安 710065)

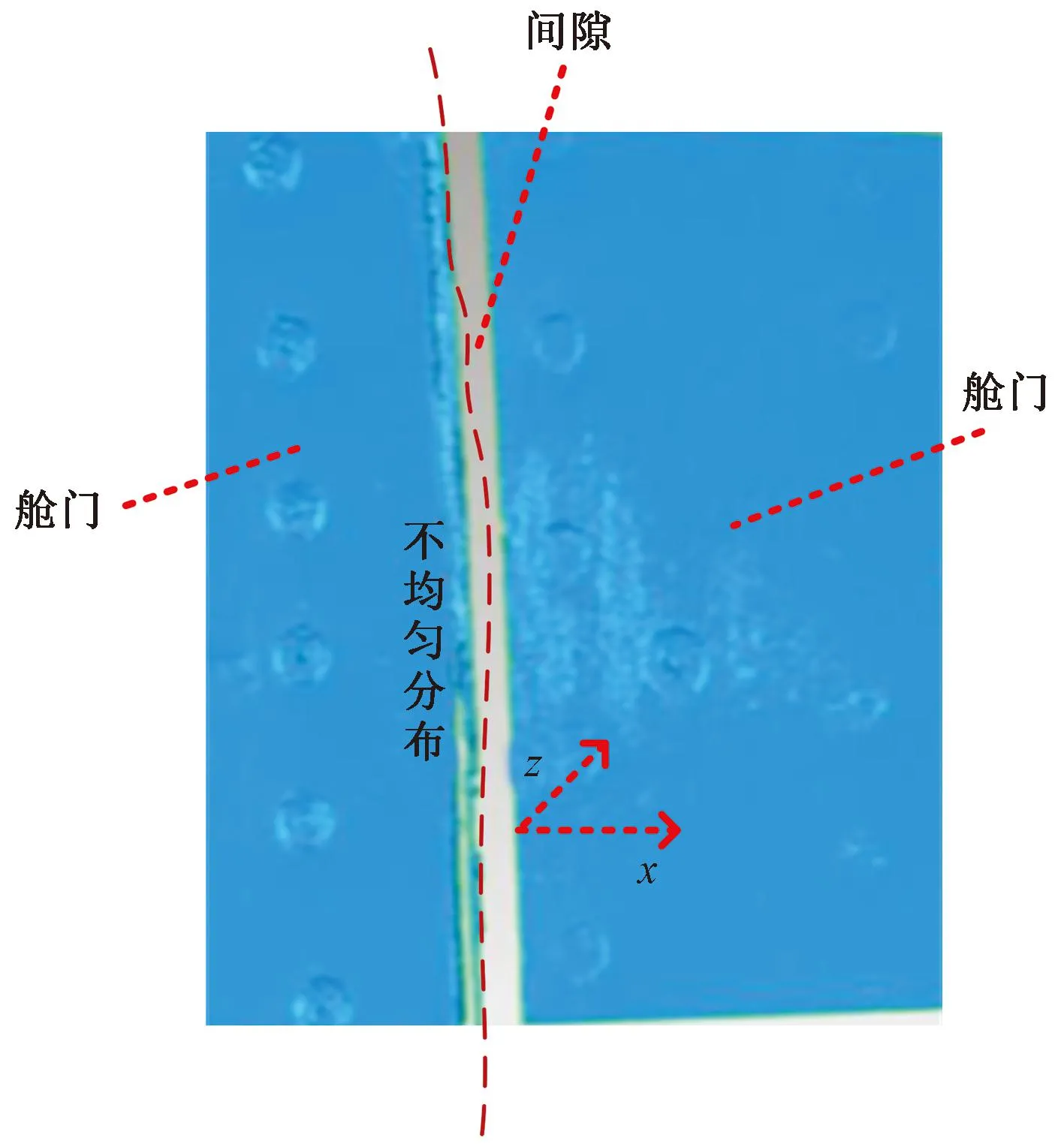

随着航空工业的发展,隐身性能已成为新型战机研制追求的关键指标之一。为了隐身,尤其在外形设计上,让飞机表面尽可能光滑、平展、没有缝隙,减少雷达散射截面(radar cross section,RCS)。目前大型飞机上有较多的间隙,尤其是狭长的舱门间隙,飞行中受载较大,若其结构刚度或结构形式不合理,将发生超出允许范围的不均匀变形[1-2],影响隐身效果(RCS增大)。间隙变形已成为隐身性和安全性的重要因素之一[3-4]。通过舱门间隙变形实际测量,获取数据来优化舱门结构,然而试验环境复杂、载荷等效不确定性以及测量手段单一导致间隙测量精度难以保证。该类间隙狭长,测量精度要求高(≤35 μm),且沿着纵向间隙初始量和变形量具有非均匀性和动态性。

对于间隙测量,国内外的测量手段均是从传统的塞尺、塞规等工具[5]进行手动测量逐渐发展到目前以数字化技术测量为主,且由于条纹投影轮廓术具有高精度、快速、全场、非接触等优点,该方法已成为国内外研究的主要技术。

随着测量技术的不断发展,国外对间隙和阶差的测量研究愈发成熟[6-8],并已开发了相关的测量设备。例如,英国Third Dimension Software公司开发的Gapgun测量系统,利用单相机与线结构光的方法实现对间隙特征的快速测量,该设备的间隙与阶差测量范围在0.1~40 mm,测量精度可达到20 μm;法国CAPACITEC公司开发的Gapman设备通过感知间隙边缘引起的电容传感器电场的变化来获取对缝间隙的尺寸信息,测量范围在0.19~25 mm之间,测量分辨率为0.1%量程,测量精度优于±0.5%量程,该设备目前已广泛应用于空客A320、波音737 max等飞机的间隙测量中,但无法实现对间隙的阶差尺寸的测量;加拿大LMI TECHNOLOGIES(简称“LMI”)公司使用机械臂夹持Gocator2340沿离线规划的运动轨迹对间隙进行扫描,在扫描过程中对待测间隙进行连续采样测量并进行三维重建,通过对重建模型中的间隙进行分析获取间隙尺寸。

中国虽然也对飞机舱门间隙与阶差的测量展开了大量研究,但由于数字化测量方面的研究相较于国外起步较晚,目前对间隙测量的研究多以高校为主,南京航空航天大学开发了线结构光视觉测量系统[9],对飞机装配阶差和间隙进行检测,但只能进行静态测量,测量倾斜物体时存在尺寸偏差的问题。某飞机制造部门应用激光检测仪对飞机装配接缝进行检测[10],但检测仪使用范围较小,并且无法获取接缝的测量位置信息。许大师等[11]提出了阶差与间隙测量模型,使用线结构光视觉传感器完成阶差与间隙的尺寸测量,利用室内定位系统(Indoor GPS,“iGPS”)测量系统对视觉传感器的位姿进行实时跟踪测量,确定阶差与间隙的测量位置,实现5 mm 内阶差的重复测量精度优于0.04 mm,间隙的重复测量精度优于0.05 mm。已成型的间隙测量系统多为仿制国外产品,例如杭州易思维公司研发的手持式的线结构光视觉测量设备与英国的Gapgun设备类似,其测量精度为±50 μm。尽管国内对舱门间隙三维测量的研究已经产生大量成果,但上述研究针对如何使用较少的结构光图案恢复绝对相位以及如何对运动引起的相位误差进行估计和补偿问题都未给予充分解决。另外,国内在三维重建技术、结构光中心线提取方面[12-16]也开展了研究,但均未针对微辐运动补偿进行深入套索。现结合数字图像相关法(digatal image correlation, DIC)技术,利用高速投影仪将三步相移条纹投射到间隙的散斑图中,对散斑图像的分辨率进行优化,基于立体结构光模型,对被测件进行三维重构,通过对重构曲面切面的形式提取间隙宽度及阶差的图像,实现间隙全场三维测量,并将该方法应用于飞机舱门间隙测量。

1 研究思路

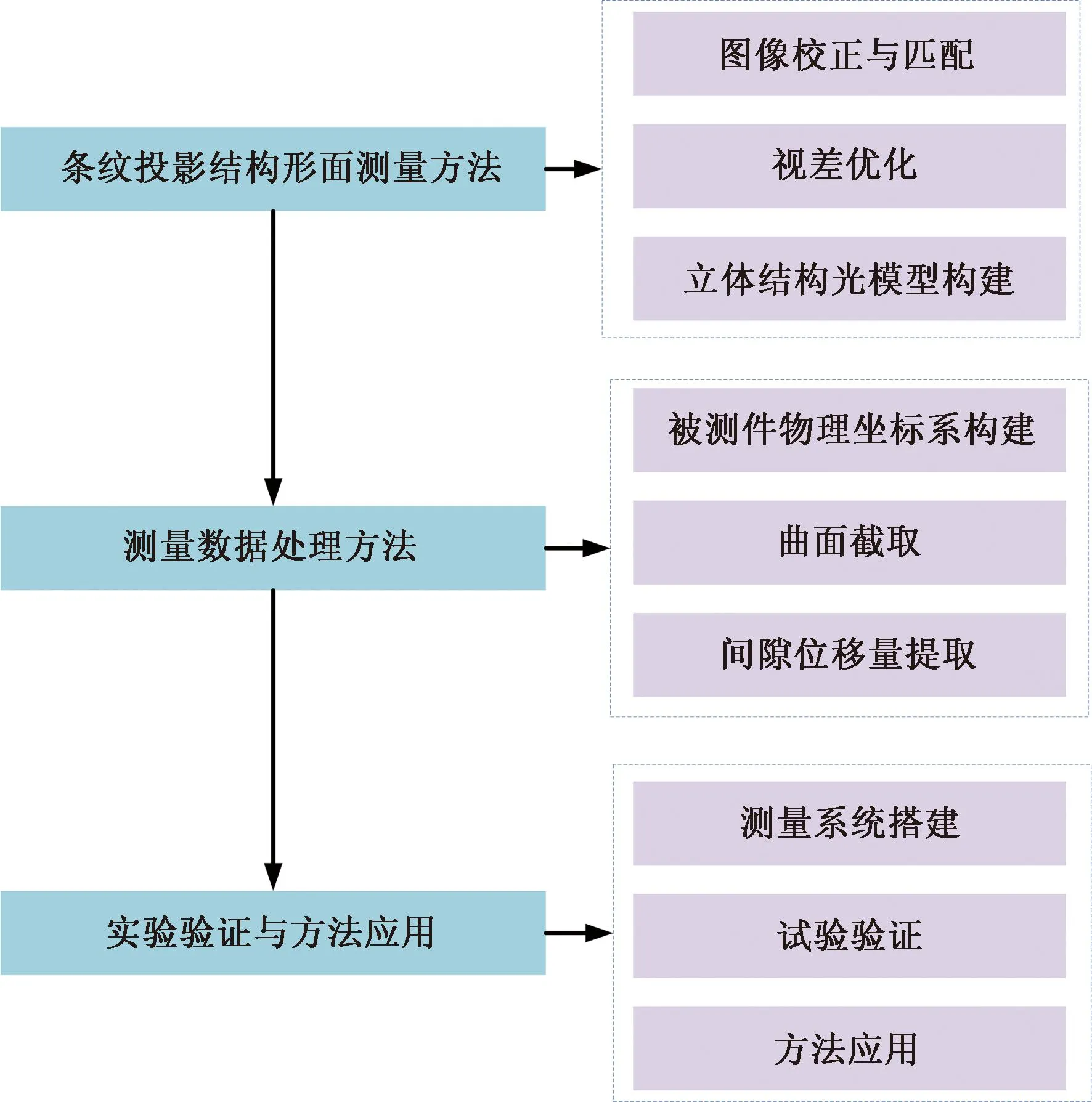

本文方法流程如图1所示。研究条纹投影结构形面测量方法,包括在不需要空间相位展开过程或任何先验信息的情况下搜索包裹相位图中每个有效像素的立体对应和绝对条纹顺序,生成初始视差图和绝对相位图并进行了视差优化;建立立体结构光模型,利用视差图和绝对相位图计算三维坐标。对得到的数据进行处理,包括建立被测件的物理坐标系,曲面截取以及对间隙位移量提取;开展实验验证与方法应用。

图1 本文方法的流程图Fig.1 Flowchart of the proposed method

2 条纹投影结构形面测量方法

2.1 图像匹配方法

使用高速投影仪将三步相移条纹图案(至少需要 3 幅相移图像才可求解相位)和一个散斑图案投射到有间隙的曲面上,并同步触发两个工业摄像机来提取间隙图像。三步相移条纹图的强度可以用公式描述为

I1(x,y)=A(x,y)+B(x,y)cos[φ(x,y)]

(1)

I2(x,y)=A(x,y)+

B(x,y)cos[φ(x,y)+2π/3]

(2)

I3(x,y)=A(x,y)+

B(x,y)cos[φ(x,y)+4π/3]

(3)

(4)

式中:(x,y)为像素坐标;A(x,y)为背景强度;B(x,y)为调制强度;φ(x,y)为相位值。

消除包裹的相位图中的阴影区域,A(x,y)通过公式A(x,y)=(I1+I2+I3)计算,然后将其与阈值强度值进行比较。

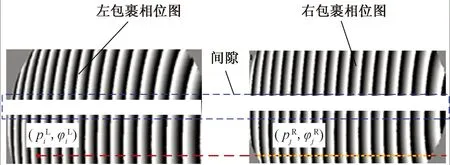

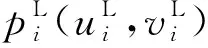

图2 相位匹配原理图Fig.2 Schematic diagram of phase matching

2.2 图像滤波及视差优化方法

(5)

通过重新投影进行滤波。在左摄像机坐标中计算三维点pj,并重新投影到投影仪图像平面上,即

(6)

(7)

式(7)中:f为条纹数;w为条纹图案的宽度。

(8)

为了减少相位误差和候选搜索误差的影响,在候选对象过滤中应用了阈值。如果|kj-round(kj)|≤threshold, 候选对象将被保留,其差异将记录在视差体积的元素中,该元素存储左侧图像像素的所有可能视差。

图3 确定候选像素中对应像素的示意图Fig.3 Schematic diagram of determining the corresponding pixels in the candidate pixels

零平均归一化互相关(zero-nomalizedcross-correlation, ZNCC)值是计算两幅图像之间相似性的常用描述符,但复杂图像相关性需要大量计算,使用一种变体ZNCC来加速相关性计算,其表示为

VZNCC=

(9)

为了保持相移轮廓的原始分辨率,提出一种快速可靠的视差间断分割和填充方案,用于补偿具有错误视差的像素。开发了基于递归的连通区域标记算法,通过检查连通区域的面积大小来提取不连续区域。对于不连续区域中每个像素pi,搜索其最近的有效像素p′i并通过周期图获取条纹数量k′i。在pi处检查视差体积,在视差体积元素中是否有一个候选对象的视差。如果是的话,这个候选对象的视差被认为是pi真实视差,在pi处的周期图设置为k′i。如果没有,pi设置为无效像素。所提出的视差补偿方案可以利用条纹周期信息(而不是直接利用相邻视差进行插值)可靠、准确地检索错误像素的正确对应关系。利用相邻像素的相位值对视差图进行线性拟合,获得亚像素立体对应。对于左相位图中给定像素pl,pr是右相位图中pl的匹配像素,可以通过使用相邻像素pr的相位值拟合直线来计算亚像素匹配点。由于右相位图已包装,pr的三个值需要考虑调整的pr-及pr+的相位值来得到。经过视差优化,得到最终的视差图和左展开相位图。

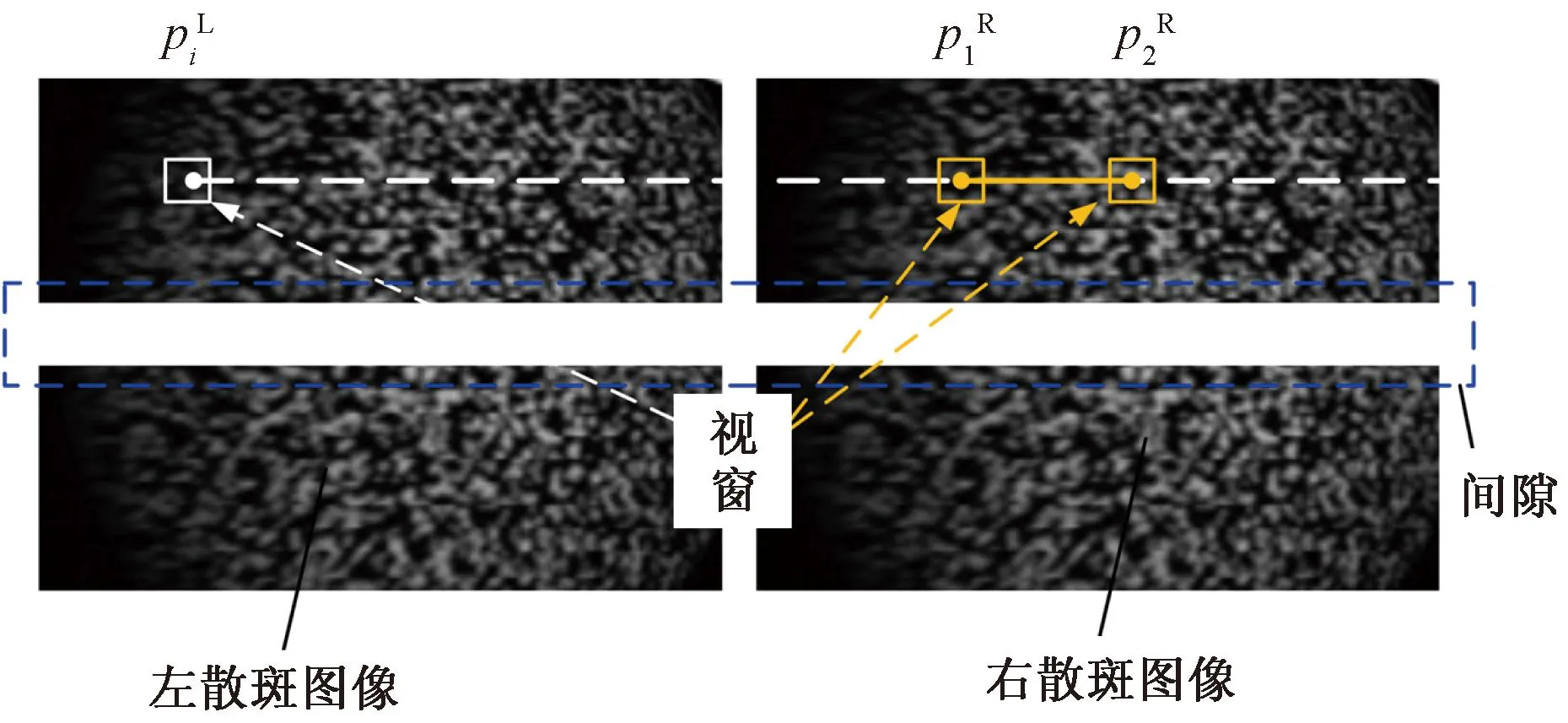

2.3 基于立体结构光模型三维扫描方法

使用左摄像机坐标作为测量坐标,构建立体结构光模型,计算间隙特征点的三维信息,实现三维重构,其模型描述为

(10)

(11)

(12)

(13)

图4 立体结构光模型示意图Fig.4 Schematic diagram of 3D structured light model

3 测量数据处理方法研究

3.1 建立被测件物理坐标系

由于设备获取到的三维数据是建立在设备坐标系下的,因此不能直接用于提取间隙在X、Y、Z三个方向的位移和变形,需要先建立工件坐标系,并得到测量坐标系与工件坐标系的变换关系,从而将所有加载状态下所测的间隙的三维数据统一转换到工件坐标系下,继而对工件坐标系下的三维数据进行位移和变形量提取。因此这一步的关键在于工件坐标系的建立以及坐标变换关系的确立。

工件坐标系的建立方法有两种。一是利用采集到的三维数据,根据机身表面的一些固有特征,手动建立以表面特征为基准的X、Y、Z坐标系,这种方法无需任何其他辅助手段,只需对所测数据进行简单的选取特征操作即可。

3.2 间隙位移量提取

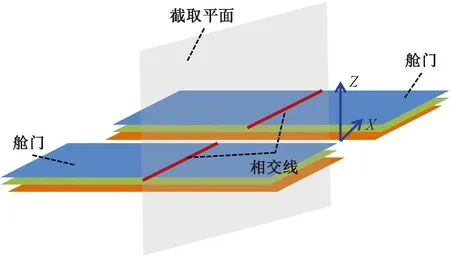

通过条纹投影结构形面测量算法研究获取不同状态下的间隙的高分辨率三维数据。为量化直观地对间隙与阶差变形进行表征,可以在三维形貌数据中选取某一截面,得到舱门间隙在该截面的剖面曲线。首先,在工件坐标系下,建立一个平行于XY平面的截面,如图5所示,该平面与不同加载状态下的舱门轮廓相交,得到由离散的三维轮廓点组成的交线,取XZ平面投影,获取剖面线的数据分布。通过对得到的切面刨面进行分析获得间隙与阶差位移量。

图5 曲面截取示意图Fig.5 Schematic diagram of surface capture

4 实验验证与方法应用

4.1 实验设计与光学测量装置设计与搭建

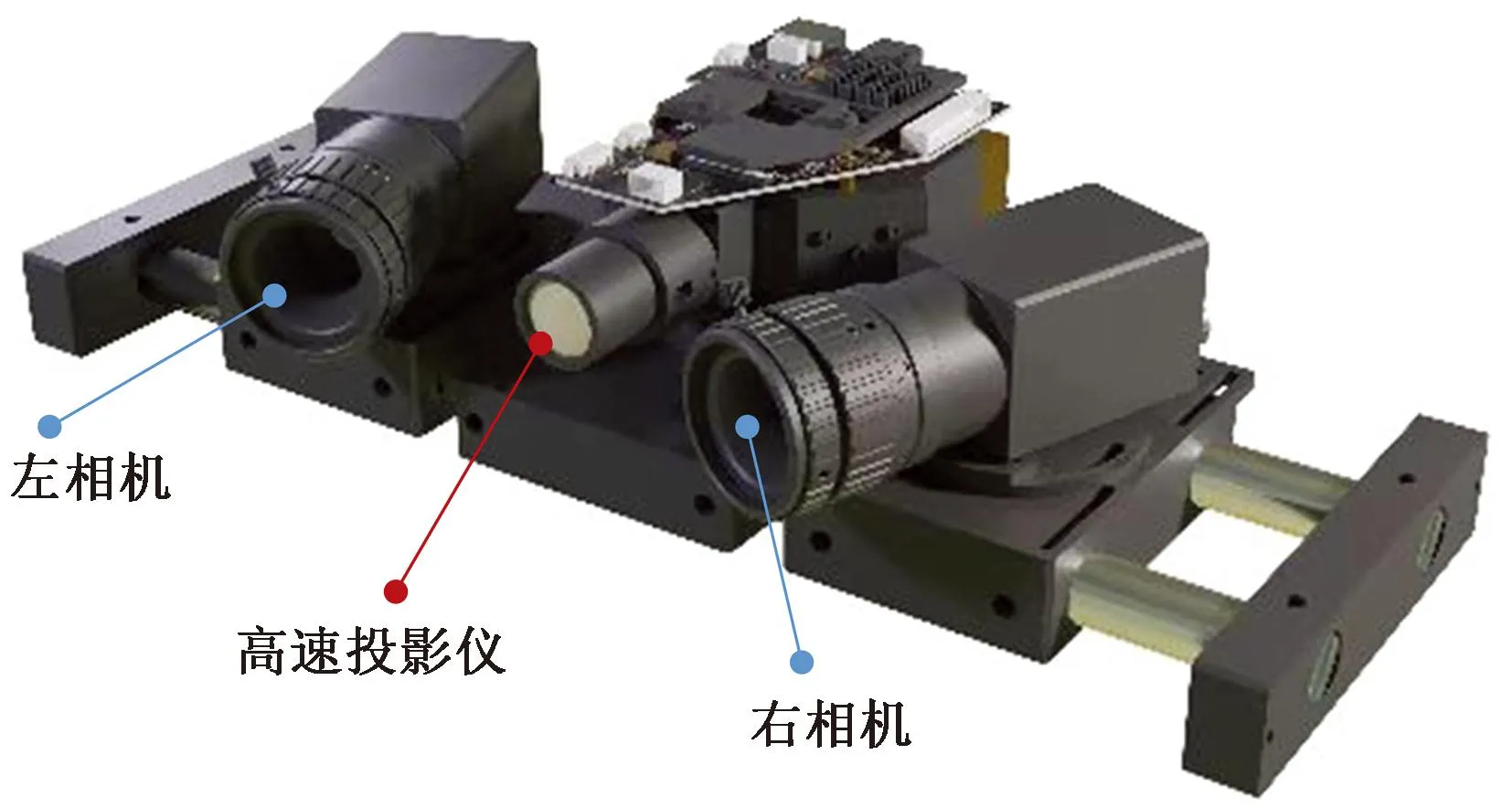

基于本文方法来搭建间隙光学测量装置。高速立体结构光系统由两个工业摄像机(Ximea MQ013MG-ON)组成,采集图像大小为1 280×1 024像素,配备12 mm焦距镜头(CHIOPT FA1201C)和一个高速数字投影仪(Texas Instruments DLP4500),组成结构光双目视觉三维测量系统,如图6所示。视场为300 mm×400 mm,测量数据空间分辨率为0.08 mm,三维测量精度为20 μm,单次数据采集时间为0.3 s。

图6 结构光双目视觉三维测量装置Fig.6 Structured light binocular vision 3D measuring device

4.2 实验验证

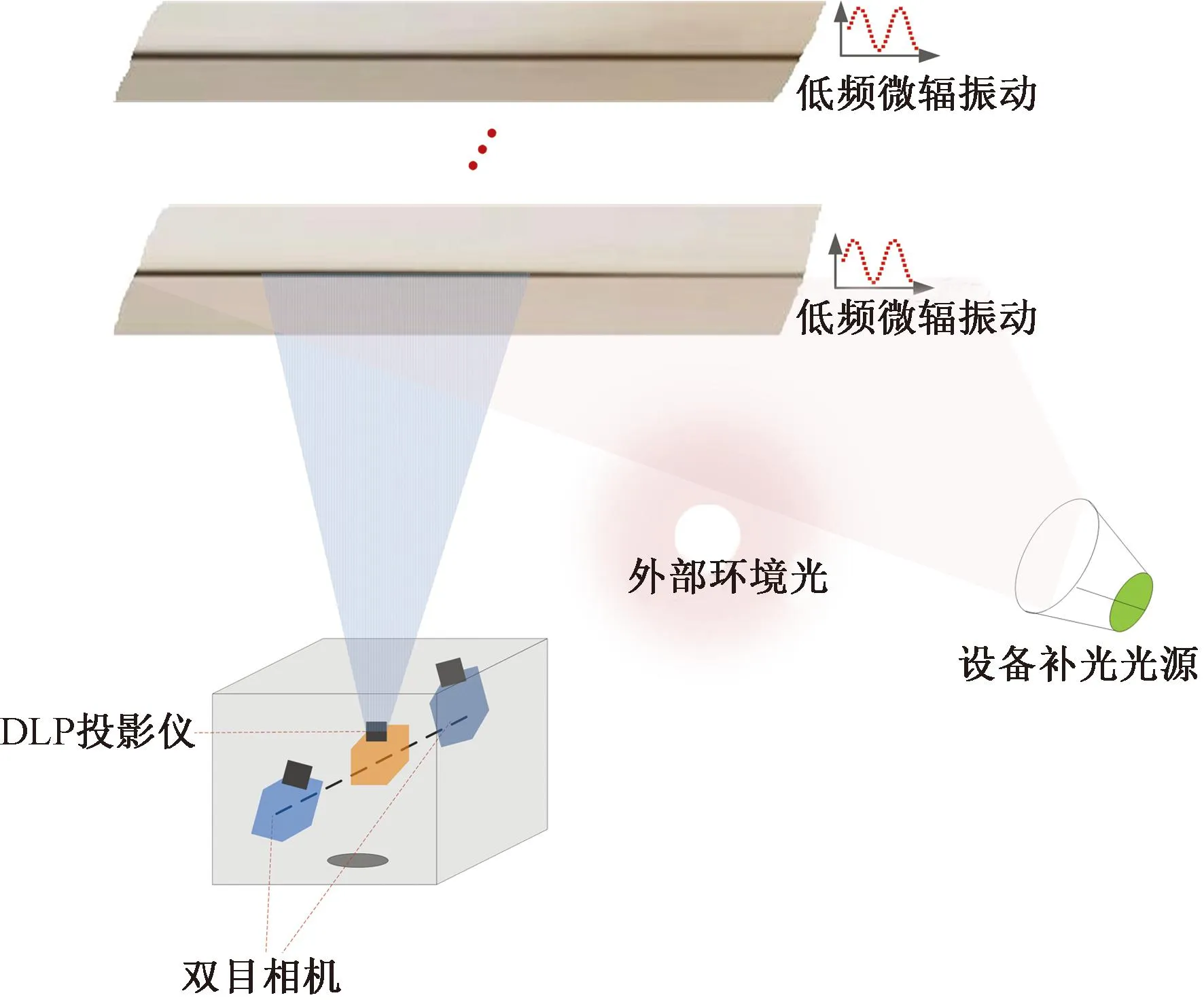

为验证本文方法的有效性和精度,制作系列不同宽度和不同阶差的间隙标准件,事先测定间隙的宽度和阶差;增加外部光源,设备补光光源以及加载低频微幅振动等外部条件到标准件上,通过本方法获得标准间隙的宽度和阶差;通过和真值的比较,验证本文方法的有效性和精度,具体试验验证如图7所示。

图7 实验验证装置示意图Fig.7 Schematic diagram of experimental verification device

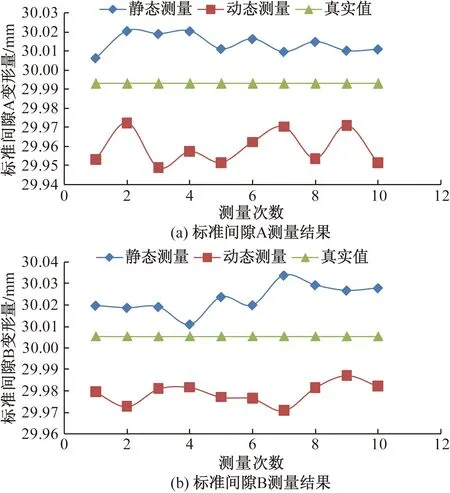

验证实验中,对两个变形分别为 29.993 4 mm 和30.005 6 mm的标准间隙进行了进行了静态测量和动态测量,得到了测量结果如图8所示。从测量结果中可以看出,本文方法的动态测量误差约为 0.02 mm,虽然动态测量精度仍不如静态测量,但该方法在减小运动误差方面是有效的,且满足需求指标。

图8 标准间隙测量结果Fig.8 Standard gap measurement results

4.3 方法应用

针对飞机充压试验中舱门间隙变形测量问题,利用本文方法获取了间隙宽度和阶差数据。

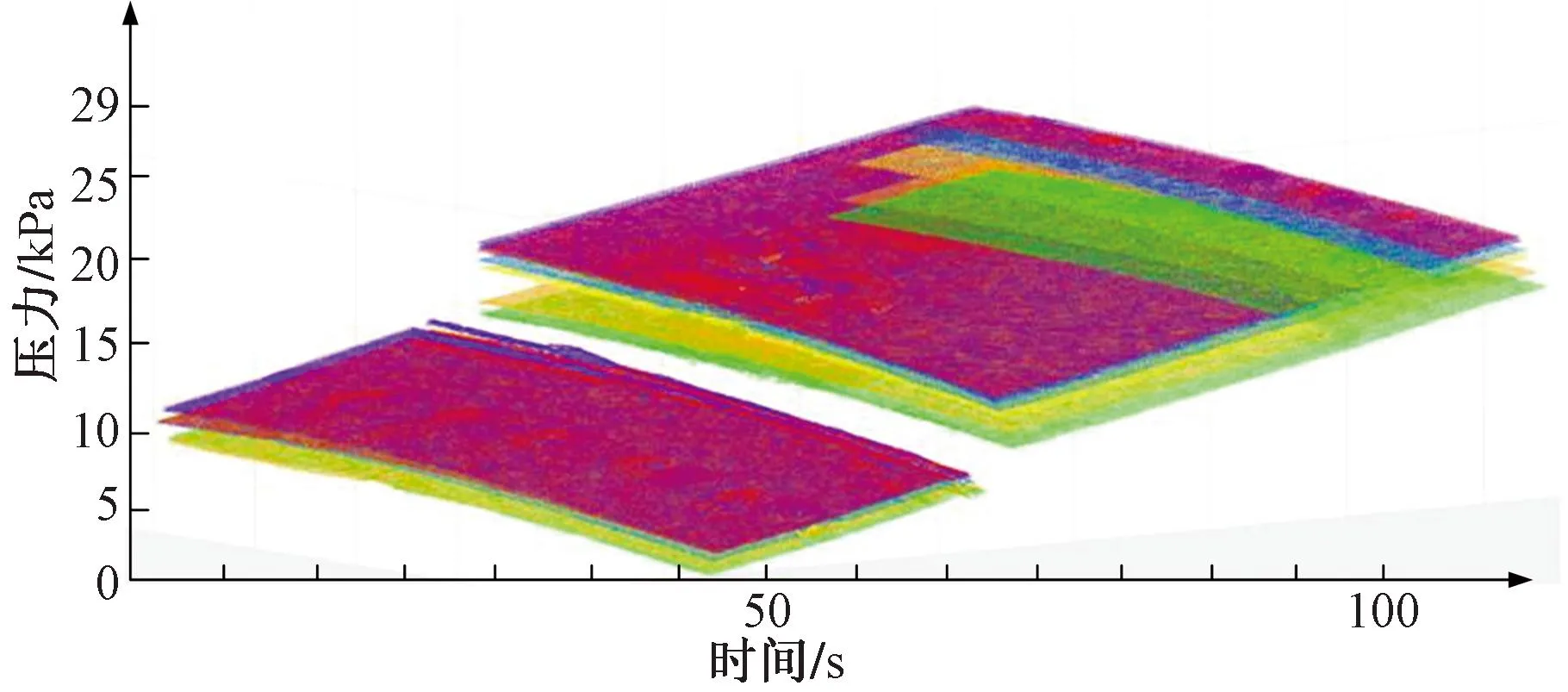

分别对0~29 kPa加载过程中间隙的三维形貌进行测量,得到机身蒙皮和舱门部分对应的三维轮廓数据,如图9与图10所示,平均点间距为0.08 mm。图10显示了0 kPa下舱门缝隙的三维形貌重建结果,从中可以看出整个间隙呈空间非均匀分布,且缝隙间距处处不相等。

图9 0 kPa时舱门间隙的三维形貌Fig.9 3D morphology of door gap and step at 0 kPa

图10 0~29 kPa加载状态下的三维形貌Fig.10 3D morphology under loading conditions of 0~29 kPa

图10显示了0~29 kPa所有加载状态下的三维形貌叠加结果,不同颜色数据点表示不同加载状态下的数据。从图10中可以看出:

(1)随着加载压强不断增大,机身和舱门表面均向外膨胀产生位移,且舱门的位移量比机身更明显。

(2)舱门间隙在X、Y、Z三个方向均发生改变,其中在深度方向的阶差变化最为明显。

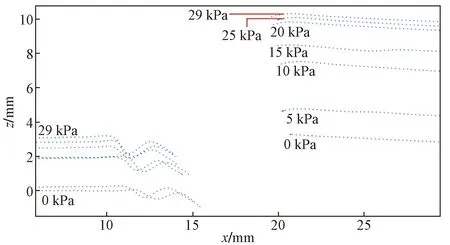

在工件坐标系下,建立一个平行于XY平面的截面,该平面与不同加载状态下的舱门轮廓相交,得到由离散的三维轮廓点组成的交线,取XZ平面投影,得到剖面线的数据分布。图11显示了0~29 kPa加载状态下的间隙截面变化曲线,从图11中可知:

图11 0~29 kPa加载下某截面间隙变化Fig.11 Change in gap of a section under 0~29 kPa loading

(1)随着加载压强的升高,机身(左侧曲线)和舱门(右侧曲线)在Z方向上均产生明显位移,舱门位移变化更大。

(2)舱门间隙在X方向和Z方向均有增加,Z方向的阶差变化较大,X方向的间隙长度变化较小。

(3)不同加载条件下的间隙变化清晰可见,表明系统分辨率满足微小变形的检测需求。

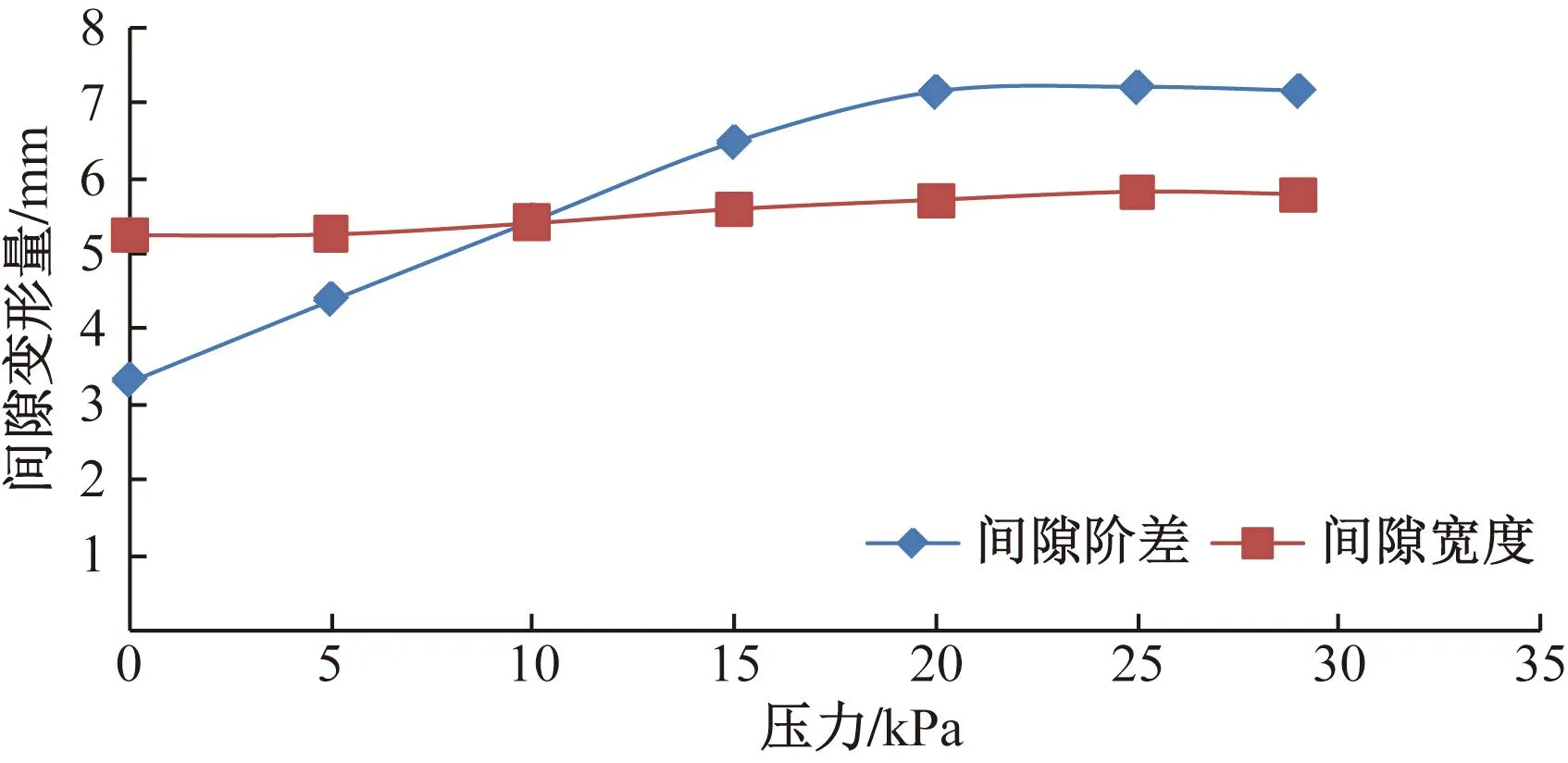

此外,对每个加载状态下间隙的X方向宽度和Z方向阶差数据进行提取,得到的处理结果如图12所示。

图12 0~29 kPa充压加载下间隙变形曲线Fig.12 Gap deformation curve under 0~29 kPa charging load

从图12中可知:

(1)随着压强增加,间隙阶差不断增大,且在0~20 kPa加载过程中,阶差程快速线性增长,20 kPa之后阶差趋于稳定,最大阶差约为7.18 mm。

(2)间隙宽度表现出相似的变化特征,随着压强增加,间隙宽度程线性增大,25 kPa之后宽度趋于稳定,最大宽度约为5.8 mm。

随压强增加,间隙阶差以及宽度也呈现线性增长,阶差在20 kPa时趋于稳定,间隙宽度在20 kPa时趋于稳定。

5 结论

(1)通过不同加载条件下的三维形貌数据可以看出,使用结构光双目视觉三维轮廓测量系统可以比较好地分辨舱门间隙的微小位移及三维变形,满足间隙三维测量的分辨率和精度要求。

(2) 拟采用的结构光双目视觉三维检测方案,可以获取机身和舱门的高分辨率点云数据。因此,相比于靶标式摄影测量技术以及散斑式DIC技术,所提方案可以更加准确的表征间隙在X、Y、Z三个方向的实际位移和变形。

(3) 所提方案无需其他辅助手段(例如喷涂散斑、粘贴靶标点等),现场安装调试方便,且可根据测量需求自定义工件坐标系和局部坐标系,数据处理过程高效直观,人机交互性良好。