大泵油管防喷工艺管柱作业安全性

姚飞, 孙玉学, 蔡萌, 曹梦雨, 崔天奇

(1.东北石油大学石油工程学院, 大庆 163318; 2.大庆油田有限责任公司采油工程研究院, 大庆 163318; 3.黑龙江省油气藏增产增注重点实验室, 大庆 163318; 4.东北石油大学机械科学与工程学院, 大庆 163318)

剩余油开采是中国老油田的重要工作之一[1],注水作业是提升机采井举升能力的重要措施[2-3]。抽油泵是机采井的主要举升设备,为避免其长期运行后诱发躺井故障,需要进行定期检泵[4],检泵时需进行抽油杆起下作业。抽油杆起下过程油管内存在带压流体,若无相应封堵措施,则存在泄漏、溢流乃至井喷的风险,极大地影响安全生产目的。如长10油藏高18~21井发生的“7·28”火灾事故[5],此事故便是检泵过程井口油气泄露且密封处摩擦放电引起。由此可知,杆柱起下作业的防喷安全性可直接影响油田作业的安全性。针对杆柱起下作业的防喷问题,众多专家学者开展了对应研究,也给出了相应成果与结论。如姚博等[6]针对检泵过程抽油杆易突发井喷或井喷失控等问题,研发了抽油杆防喷防顶装置,一定程度上避免了油气资源浪费问题。陈浩等[7]分析了杆柱下入过程中剪切闸板防喷器的性能,确定了不同闸板防喷器在不同井压作用下的适用性。王排营等[8]针对抽油杆结盐、结蜡导致的井喷及顶钻问题开发了一种手动抽油杆防喷器,实现了起下作业过程的防喷防顶目的。廖洪千等[9]针对检泵过程压井导致储层污染的问题开展研究,设计了新型不压井采油管内防喷装置,可密封压力达到35 MPa,提升了检泵作业的安全性。陈玉等[10]针对起下抽油杆过程中的井喷和杆柱落井等问题设计了一种抽油杆的防喷悬挂装置,一定程度解决了起抽油杆时管内的诱喷和气举液体喷发等问题。梁华歆等[11]针对吐哈油田低压区块存在的结垢结蜡抽油杆断脱等现象,研制了一种内嵌式的抽油杆防喷器,一定程度上解决了上述情形下过流通道关闭不迅速导致的井喷问题。张千千[12]针对起下杆柱井喷问题设计了插接杆防喷器结构,实现了现场起下插接杆作业时的井口特种作业装置可控,提升了井控可靠性。李呈祥等[13]针对油井作业特点,设计了用于带压起下杆柱的万能抽油杆夹持装置及液动防喷器,在保证井场清洁性的同时提升了油井检泵效率。综上所述,早期学者多采用井口防喷器和液压夹持装置相结合的方式避免起下抽油杆防喷,但防喷装置的防喷思想为利用密封胶芯等结构与抽油杆柱外壁挤压,从而密封油管与抽油杆环形空间,实现防喷目的。但抽油杆柱是变径结构,起下时不可避免的将对防喷胶芯等密封结构产生磨损,影响后续作业的防喷效果。针对上述问题,中国专家学者设计出多种防喷脱接器结构[14-17],使用可在起管柱时与抽油杆脱开的密封工作筒实现起下杆柱防喷目的,解决了早期防喷方案的弊端。但可查的防喷脱接器结构多针对Φ70 mm以下小泵抽油机井设计,且当前关于防喷脱接器研究的重点多针对结构强度[18-20]进行,并未分析防喷脱接器的防喷效果。前文已述,当前老油田的开发早已进入剩余油开采阶段,大排量、大压力和大口径已成为注采井工艺及结构的主流,而此类井筒的防喷安全性更应成为油田安全作业的核心问题。因此,现针对Φ70 mm及以上抽油机井起下杆管过程中的防喷安全性隐患,优化设计了防喷脱接器结构,攻关形成了抽油井大泵油管防喷技术,基于理论分析和数值模拟方法建立了大泵油管防喷工艺管柱作业过程防喷安全性评价方法,设计了其作业过程防喷安全性评价图版,实现了其作业过程防喷安全性的量化评价。研究成果可为不压井作业安全性提供理论依据。

1 大泵油管防喷工艺技术

1.1 工艺管柱结构

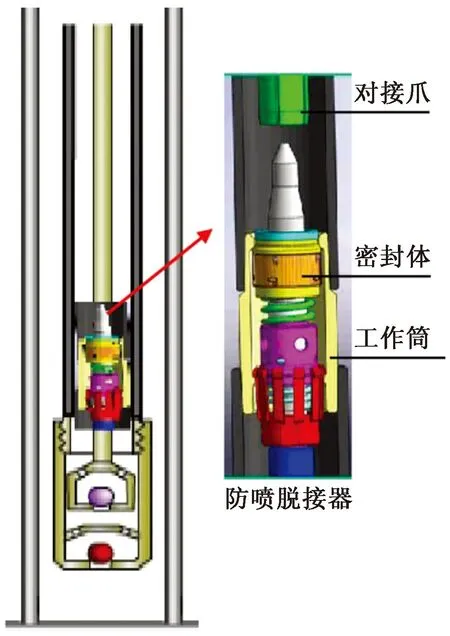

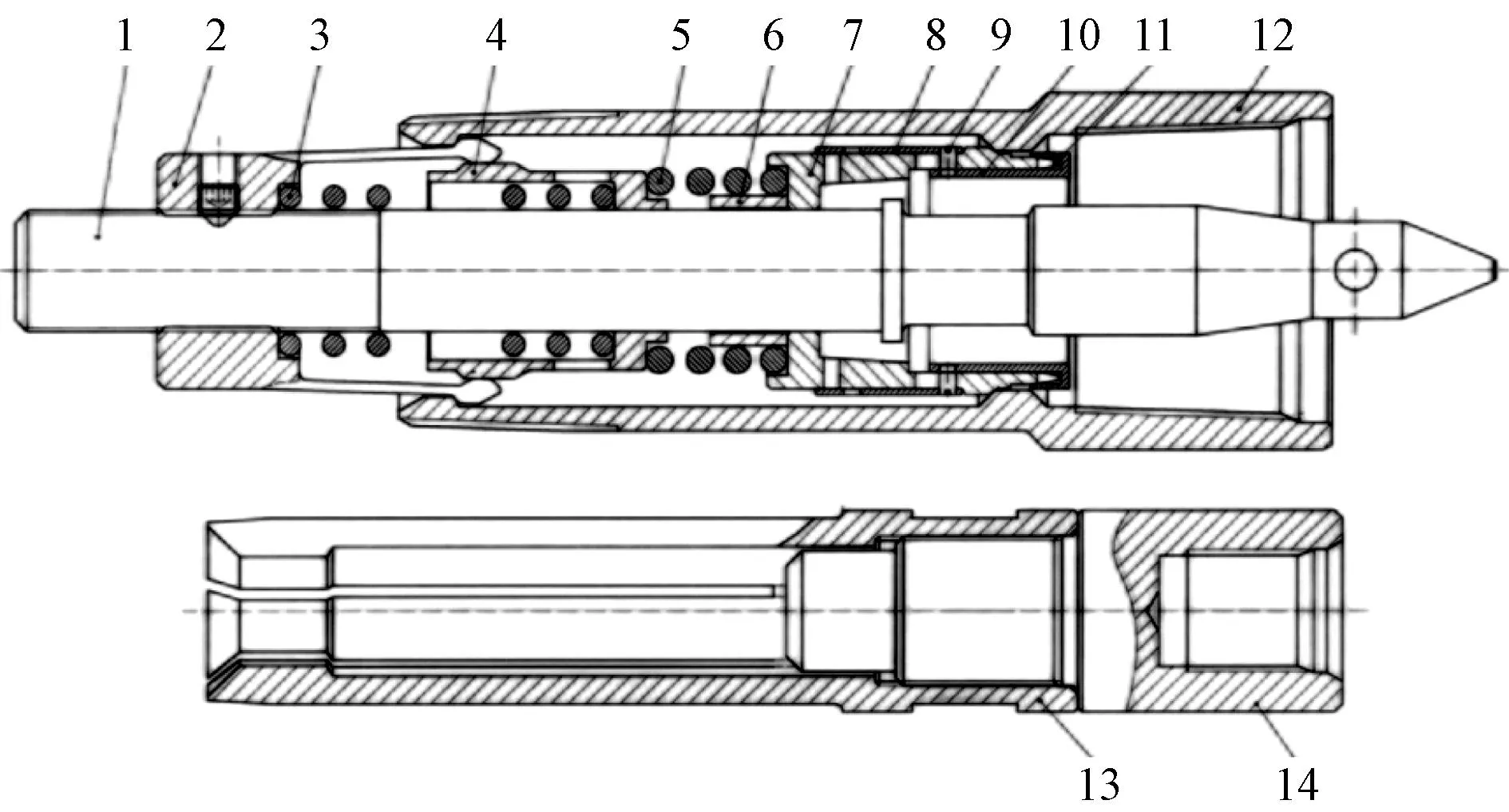

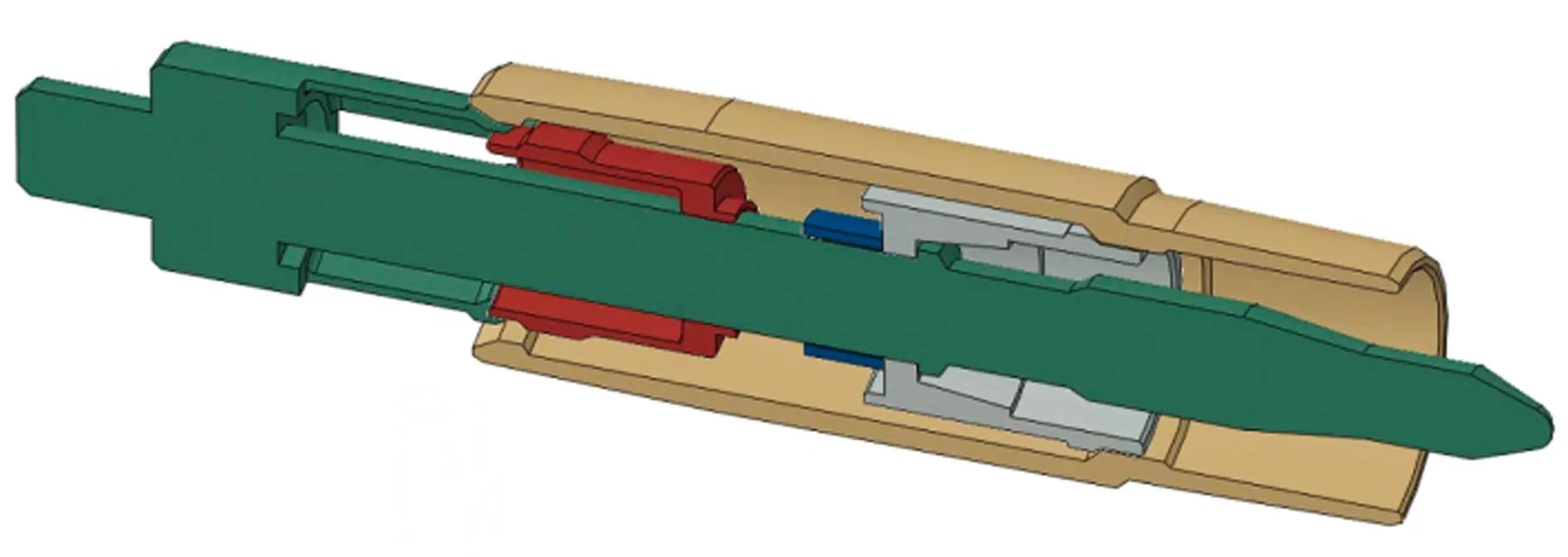

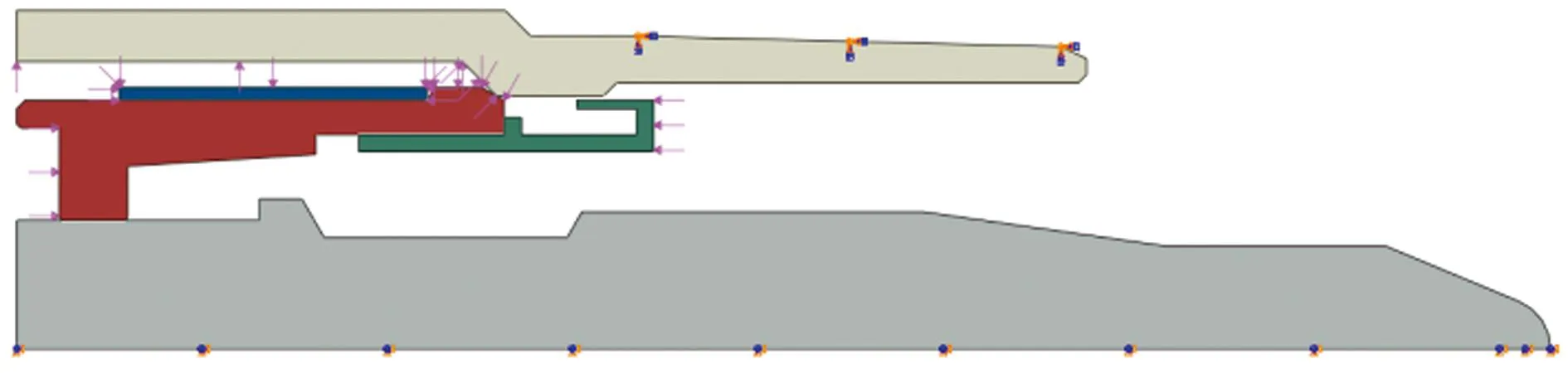

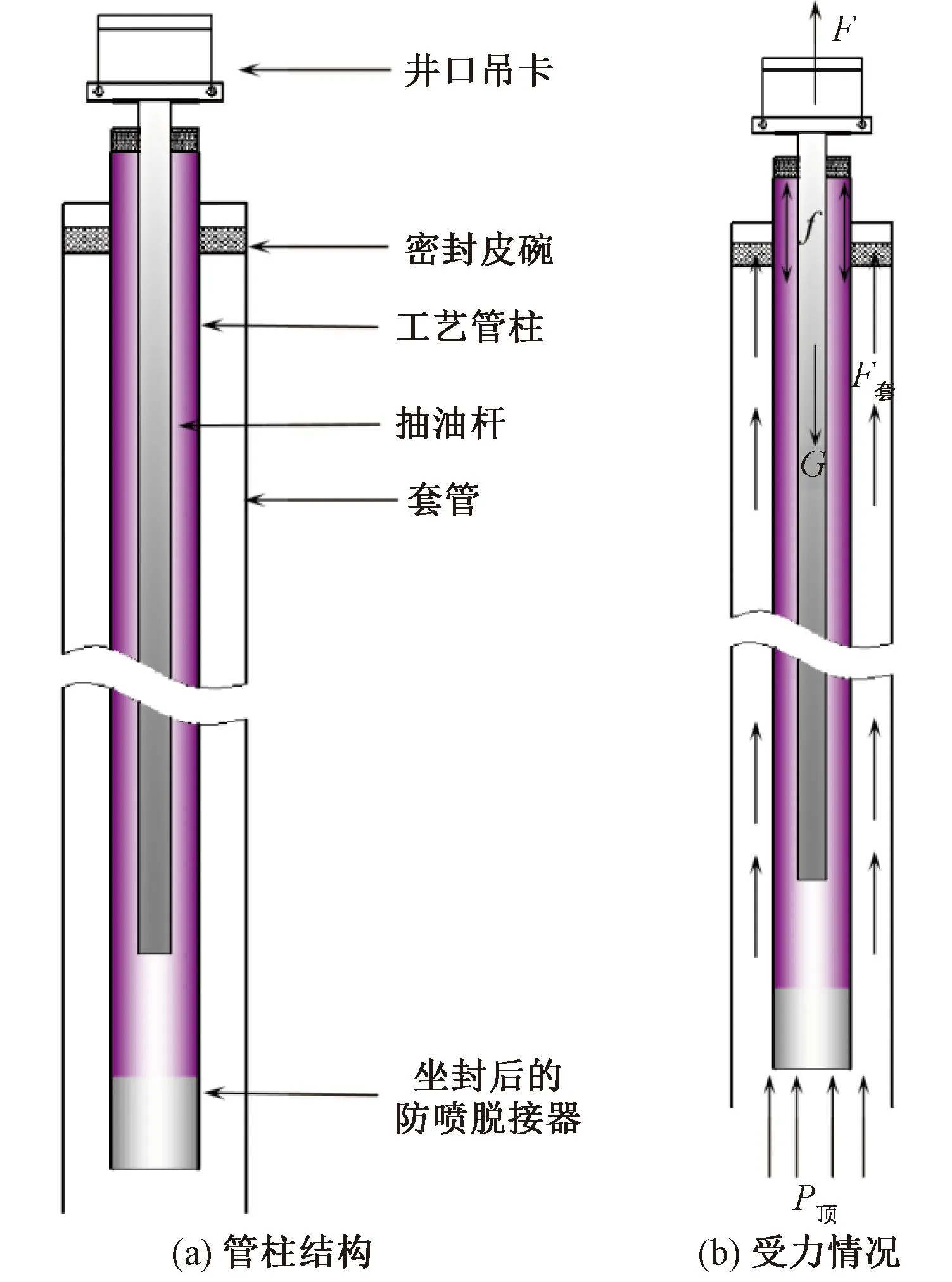

针对Φ70 mm及以上抽油机井起下杆管过程中的防喷安全性隐患,定型了防喷脱接器,攻关形成了抽油井大泵油管防喷技术,工艺管柱结构如图1所示,工艺管柱的关键防喷工具为防喷脱接器,其结构如图2所示。

图1 大泵油管防喷工艺管柱结构Fig.1 Blowout prevention process string structure of big pump tubing

1为中心杆;2为卡爪;3为弹簧A;4为支撑套;5为弹簧B;6为保护套;7为锁套;8为防喷滑套;9为传动销;11为波形簧;12为密封工作筒;13为对接爪;14为限位接头图2 防喷脱接器结构Fig.2 Structure of blowout preventer

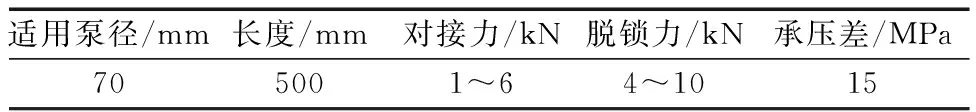

防喷脱接器技术参数如表1所示。

表1 防喷脱接器技术参数表

1.2 工艺管柱防喷原理

工艺管柱的工作过程可以大致分为三个阶段:即下管柱、开井生产以及起杆柱检泵阶段,结合图1所示结构,阐述工艺管柱三个阶段的工作原理。

(1)下管柱阶段。下管柱前将防喷脱接器连接至泵上方,下管柱时密封体与工作筒接触密封,实现管柱下入过程油管防喷。

(2)开井生产阶段。管柱下入预定深度后,将抽油杆与限位接头连接下入,与脱接器中心杆对接后下行,推动密封段与工作筒脱离,打开通道正常生产。

(3)起杆柱检泵阶段。起杆柱检泵阶段,抽油杆上提并带动脱接器上行,密封段与工作筒再次配合密封,实现起杆柱检泵阶段防喷目的。

结合防喷工艺技术原理可知,Φ70 mm及以上抽油机大泵油管防喷技术主要采用定制的防喷脱接器来实现抽油机井的油管防喷,其作业过程中的的防喷安全性主要受到脱接器强度及其密封体密封能力的影响。脱接器需要对接后方可使用,故首先对防喷脱接器对接过程的强度开展分析。

2 防喷脱接器对接过程强度分析

2.1 数值模型建立

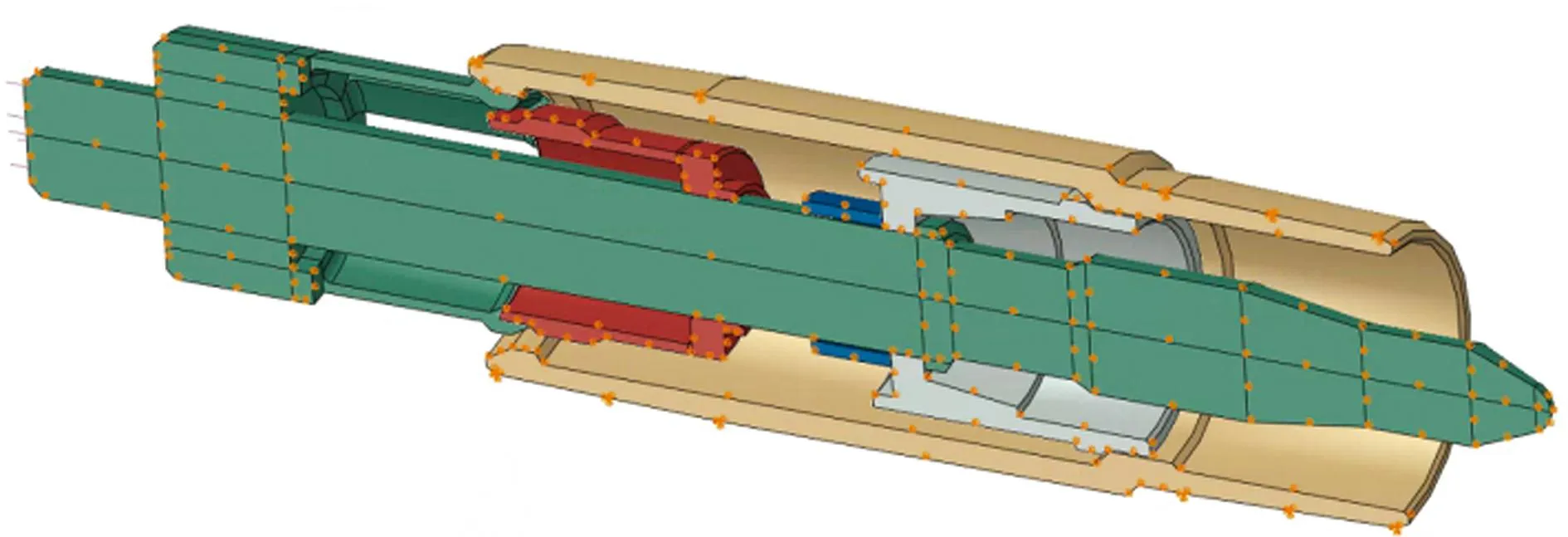

参照图2所示防喷脱接器结构,建立防喷脱接器对接过程分析几何模型如图3所示。防喷脱接器对接过程涉及到金属弹塑性变形、动载效应等因素,要求应力计算结果较为精准。使用C3D8I六面体单元划分防喷脱接器脱接过程的网格,如图4所示,网格数量为69.4万。

图3 防喷脱接器对接过程强度分析几何模型Fig.3 Geometric modeling for strength analysis of blowout preventer during butting

图4 防喷脱接器脱接过程数值分析模型网格划分Fig.4 Numerical analysis model grid division of the detachment process of the blowout preventer

参照防喷脱接器对接过程进行载荷与边界条件设置,其中固定垂直于防喷脱接器剖面以及限位接头端面自由度,中心杆端面施加对接载荷6 kN后卸载,载荷与边界条件设定如图5所示,仿真过程使用的材料参数则如表2所示。其中,卡簧材料为65Mn,在仿真中使用弹簧单元等效替代;密封工作筒材料为45钢,中心杆材料为42CrMo,其余零部件材料为40Cr。

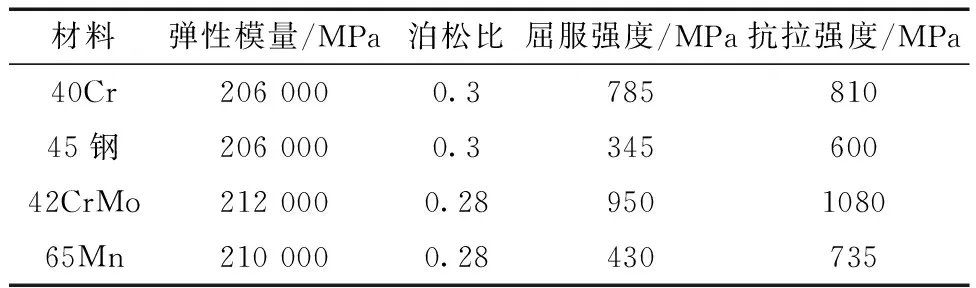

表2 仿真分析模型涉及的材料性能参数

图5 防喷脱接器对接过程模拟载荷与边界条件设置Fig.5 Setting of load and boundary conditions for simulation of butt joint process simulation ofblowout preventer

2.2 数值模拟结果与分析

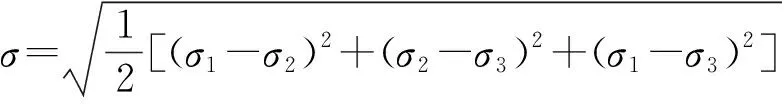

在外部载荷的作用下,当物体内的某一点的应力状态满足一定的关系时发生屈服,即塑性变形,发生屈服时应力所满足的关系称为屈服准则,也常用于零部件强度判定。防喷脱接器所用材料为弹塑性材料,常使用Von-Mises准则判定强度是否符合要求,该准则的表达式为

(1)

式(1)中:σ为屈服应力,MPa;σ1、σ2、σ3分别为第1、2、3主应力,MPa。

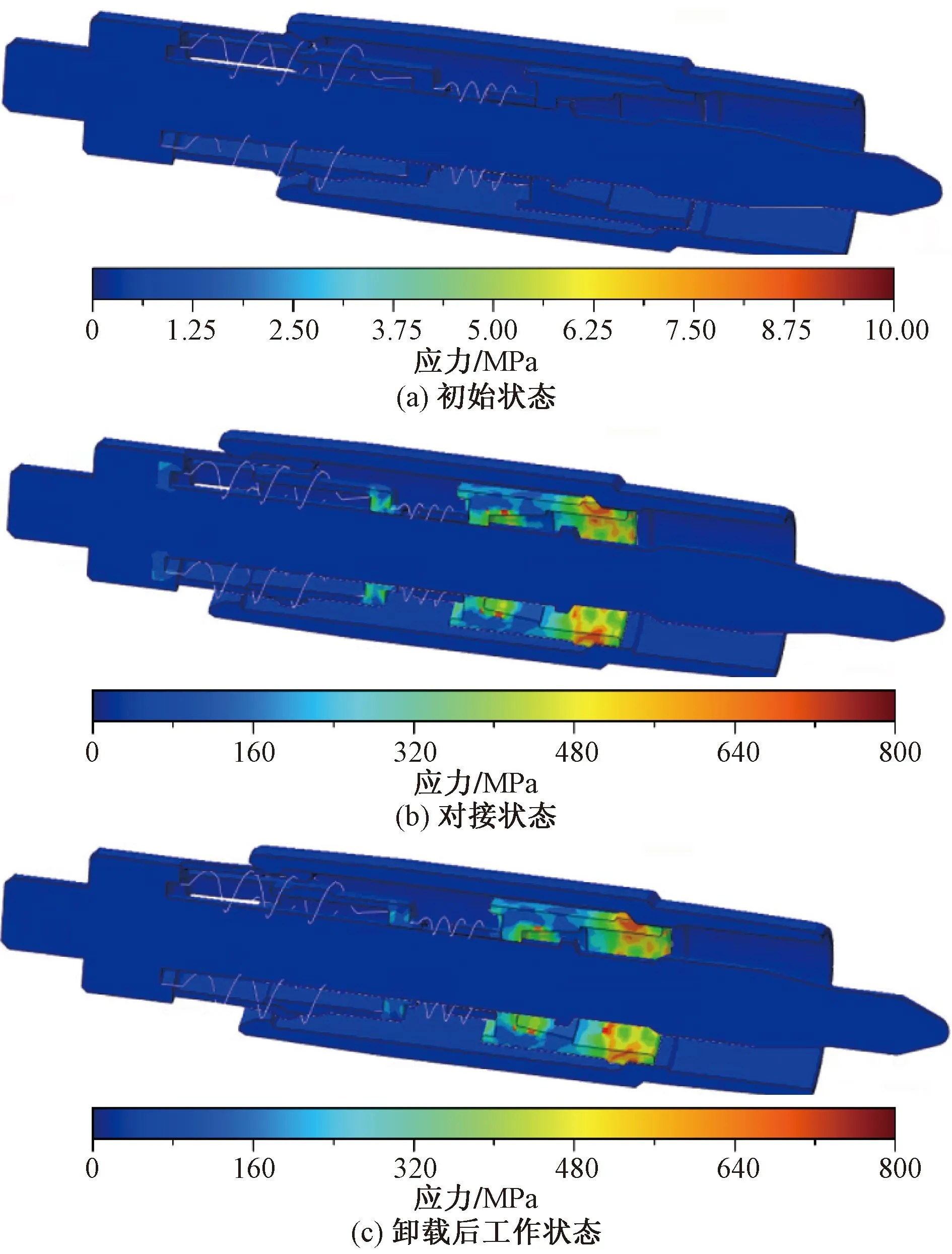

确定防喷脱接器对接过程的强度评价准则后,提取数值模拟结果如图6所示。由图6所示结果可知,防喷脱接器对接时,锁套在弹簧力作用下向右运行,直到卡爪变形后完全卡入密封工作筒内。当卡爪完成对接后,其根部等效应力达到最大值,约为195.4 MPa,锁套与密封工作筒接触区域等效应力接近材料屈服强度,当中心杆对接载荷卸去后,防喷脱接器的整体等效应力水平略有下降。从防喷脱接器的整个对接过程载荷变化可知,整个对接过程中防喷脱接器的强度符合使用要求。

图6 防喷脱接器对接过程等效应力分布情况Fig.6 Equivalent stress distribution during the docking process of the blowout preventer

3 起抽油杆过程防喷脱接器密封系统强度及密封性能分析

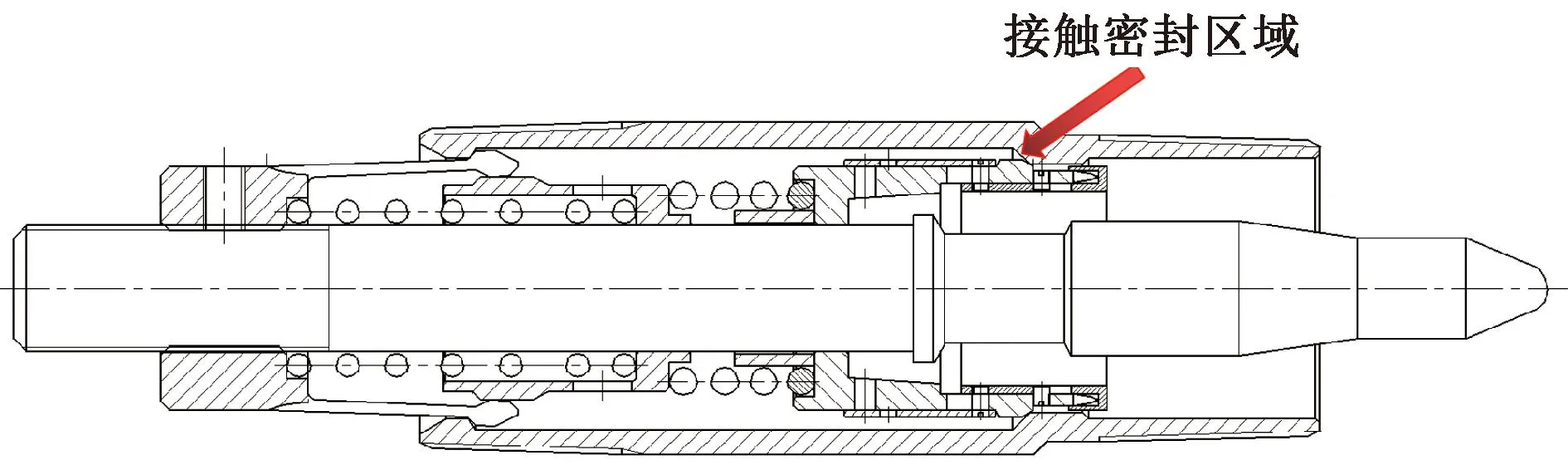

由图2所示防喷脱接器结构可知,起抽油杆过程中,流体由其左侧对接爪的间隙处流入密封工作筒内。此时,防喷脱接器的工作状态如图7所示。由图7所示结构可知,当流体进入密封工作筒空间后,防喷脱接器通过结构中锁套与密封工作筒的接触实现密封。故在起管柱作业时,防喷脱接器接触密封区域强度及密封性能的优劣将直接决定作业的安全性。因此,以防喷脱接器接触密封区域为对象,开展了起管柱过程防喷脱接器强度及密封性能的数值分析。

图7 防喷脱接器起管柱时的密封关键区域Fig.7 Key sealing areas when lifting the pipe string of the blowout preventer

3.1 数值模型建立

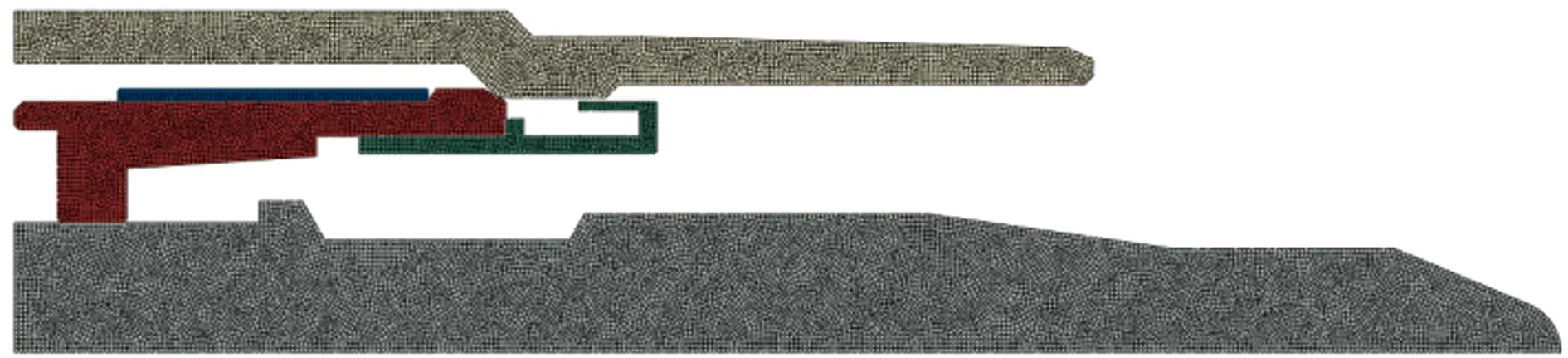

起抽油杆过程中,密封工作筒与锁套之间在传动结构的压力作用下发生挤压,接触面产生接触应力,依靠接触应力实现该位置的密封。故将三维模型进行简化,抽取防喷脱接器密封系统建立轴对称模型,如图8所示。

图8 防喷脱接器密封系统几何模型Fig.8 Geometric model of blowout preventer sealing system

采用CAX4R四结点双线性轴向四边形单元划分网格,网格划分情况如图9所示,共划分1.78万个结构化四边形单元。

图9 防喷脱接器密封系统网格划分Fig.9 Grid division of blowout preventer sealing system

参照结构特点进行载荷与边界条件设置,中心杆轴线及密封工作筒螺纹连接段约束全部自由度,支撑套左侧端面施加对接载荷6 kN,中心杆外壁、密封工作筒内壁等位置施加流体载荷15 MPa,载荷及边界条件设定情况如图10所示,仿真过程的材料属性定义与2.1节相同,具体参数如表2所示。

图10 防喷脱接器密封系统载荷及边界设置Fig.10 Load and boundary setting of blowout preventer sealing system

3.2 密封系统强度模拟与结果分析

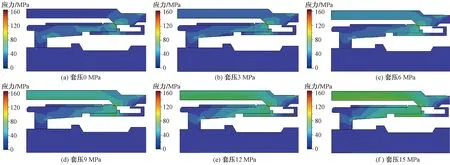

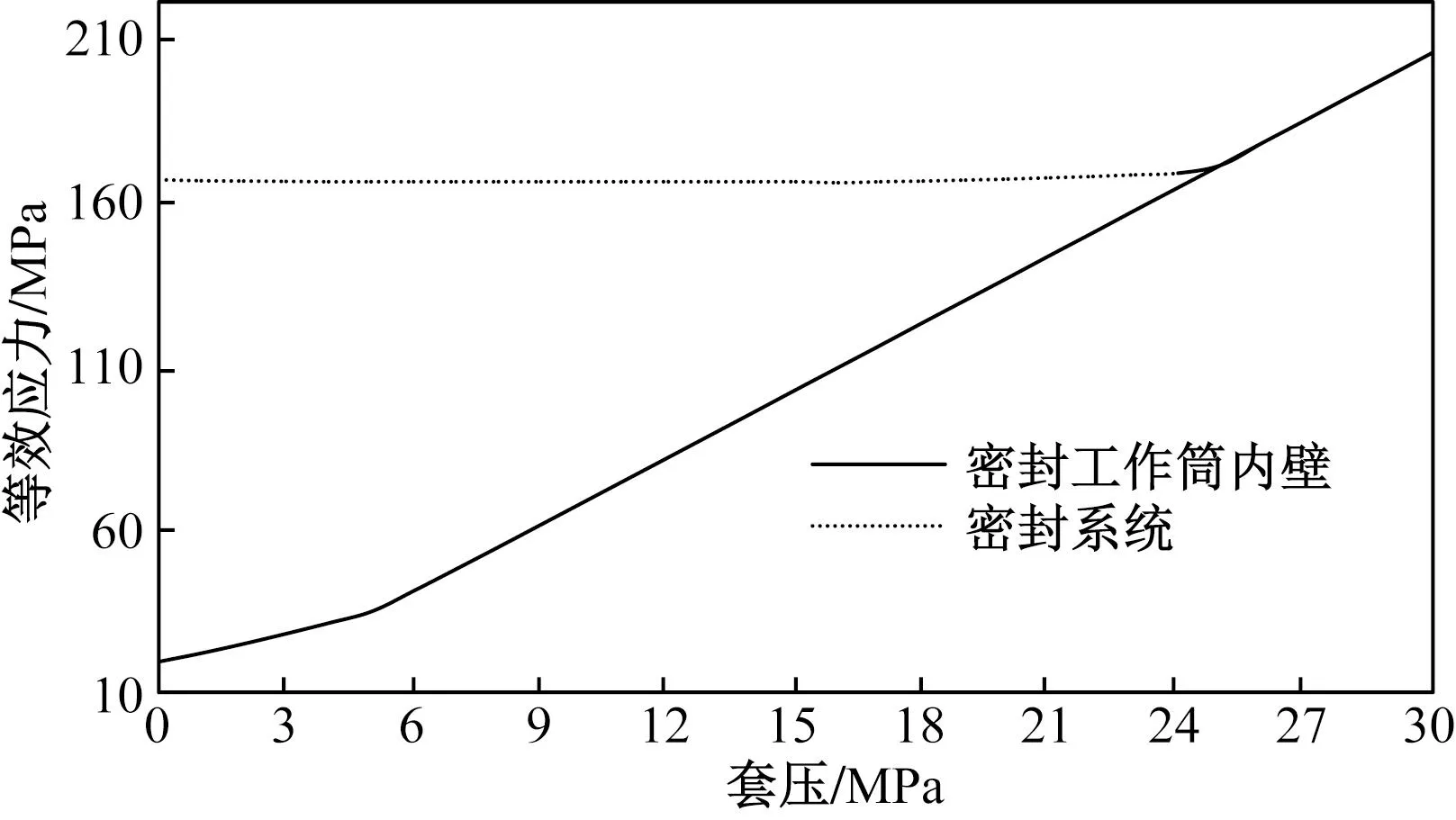

起管柱过程中,防喷脱接器密封系统不同套压作用下的等效应力分布情况如图11所示。由图示变化情况可知,在套压由0 MPa上升至15 MPa过程中,防喷脱接器密封系统的等效应力峰值一直位于锁套与密封工作筒的接触点位置,等效应力峰值基本保持为165 MPa左右;随着套压提升密封工作筒内壁的等效应力水平存在上升趋势。提取套压不超过30 MPa的情况下,密封工作筒内壁及密封系统整体的等效应力峰值变化趋势如图12所示。由图12可知,当套压由0上升至15 MPa过程中,密封工作筒内壁的等效应力峰值由19.32 MPa上升至102 MPa,且等效应力上升速度也呈现随套压上升趋势,当套压上升至25 MPa时,防喷脱接器密封系统的等效应力峰值点转移至密封工作筒内壁,当套压达到30 MPa时,防喷脱接器密封系统的等效应力峰值仅为204.6 MPa,安全系数达到3.84,而正常起管柱时套压无法达到此压力值[21-22],故起管柱过程中防喷脱接器密封系统强度满足要求。

图11 防喷脱接器密封系统不同套压作用下等效应力分布Fig.11 Equivalent stress distribution of the sealing system of the blowout preventer under different casing pressures

图12 密封工作筒内壁等效应力随套压变化Fig.12 Equivalent stress on the inner wall of the sealed working cylinder changes with sleeve pressure

3.3 密封系统密封性能模拟与结果分析

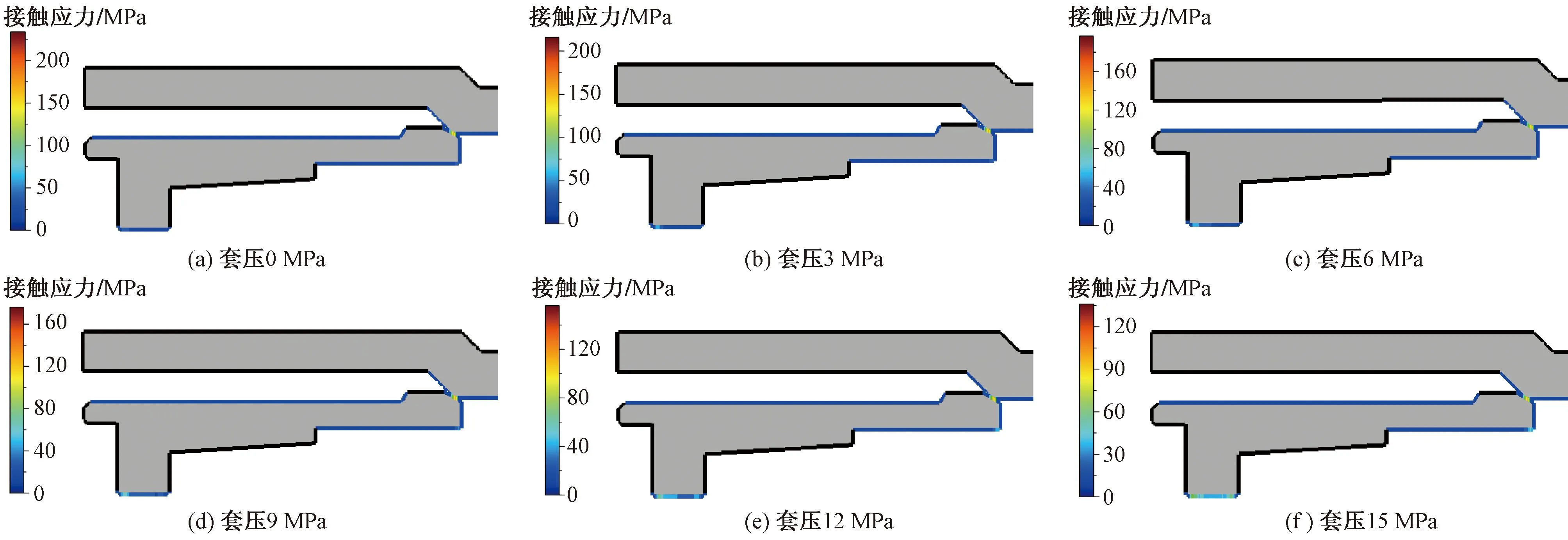

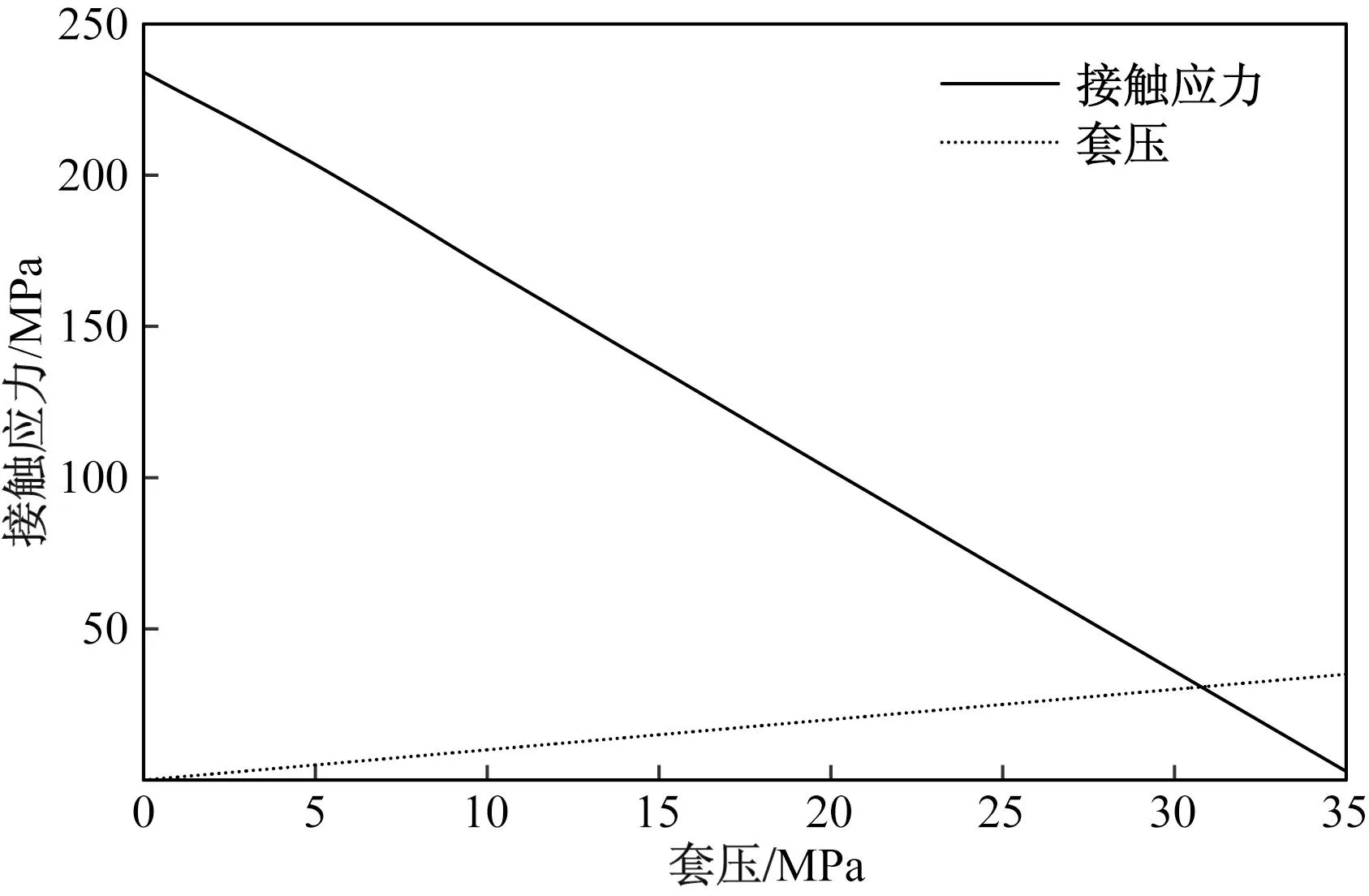

起管柱过程中,防喷脱接器密封系统不同套压作用下的接触应力分布如图13所示。由图13所示变化可知,当套压由0上升至15 MPa过程中,防喷脱接器密封系统的接触应力峰值一直位于锁套与密封工作筒的接触点位置,且接触应力峰值呈现随套压增加而递减的趋势;当套压由0上升至15 MPa过程中,防喷滑套与密封工作筒接触点的接触应力由234.1 MPa下降至136 MPa。提取锁套与密封工作筒内壁接触区域的接触应力随套压变化情况如图14所示。由图14可知接触点的接触应力值呈现随套压上升而下降趋势,当套压达到30.85 MPa时,锁套与密封工作筒内壁接触区域的接触应力低于套压值,此时防喷脱接器密封系统失去密封能力。模拟结果表明,起抽油杆过程中,防喷脱接器密封系统的防喷压力界限为30.85 MPa。

图13 防喷脱接器密封系统不同套压作用下接触应力分布Fig.13 Distribution of contact stress of blowout preventer sealing system under different casing pressures

图14 防喷脱接器密封系统不同套压作用下接触应力变化Fig.14 Change of contact stress of blowout preventer sealing system under different casing pressure

4 工艺管柱起下作业过程管柱屈曲行为分析

前文已述,工艺管柱下管柱时通过防喷脱接器实现下入防喷,起抽油杆时将带动脱接器上行,密封段与工作筒再次实现配合密封。故下管柱和起杆柱检泵过程中抽油泵下端液压力均可对油管产生逐渐升高的上顶力,当上顶力过大时有可能引起油管屈曲,影响检泵后继续生产。故应该对工艺管柱下管柱和起杆柱检泵过程中工艺管柱的屈曲行为开展分析。

4.1 数值模型建立

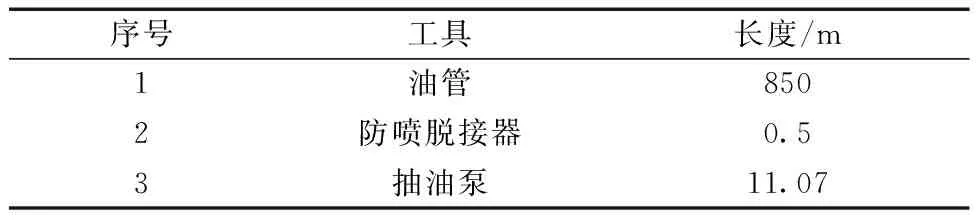

参照文献[23]中所述方法建立大泵油管防喷工艺管柱的屈曲分析数值模型。其中下管柱时工艺管柱主要受力为管柱自重和下端液压力产生的上顶力,起杆柱检泵时工艺管柱受力主要为管柱自重、管柱内部流体自重、防喷脱接器对接密封后下端液压产生的上顶力以及可能因管柱屈曲引发油套管接触而产生的摩擦力,由于防喷脱接器可安全密封的套压界限约为30.85 MPa,模拟过程中套管套压施加为30.85 MPa,载荷及边界条件施加情况如图15所示,工艺管柱及工具长度如表3所示;油管材料为P110,屈服强度约为758 MPa。

表3 大泵油管防喷工艺管柱及工具长度

图15 大泵油管防喷工艺管柱载荷与边界条件设定Fig.15 Setting of string load and boundary conditions for blowout prevention process of big pump tubing

4.2 数值分析结果与分析

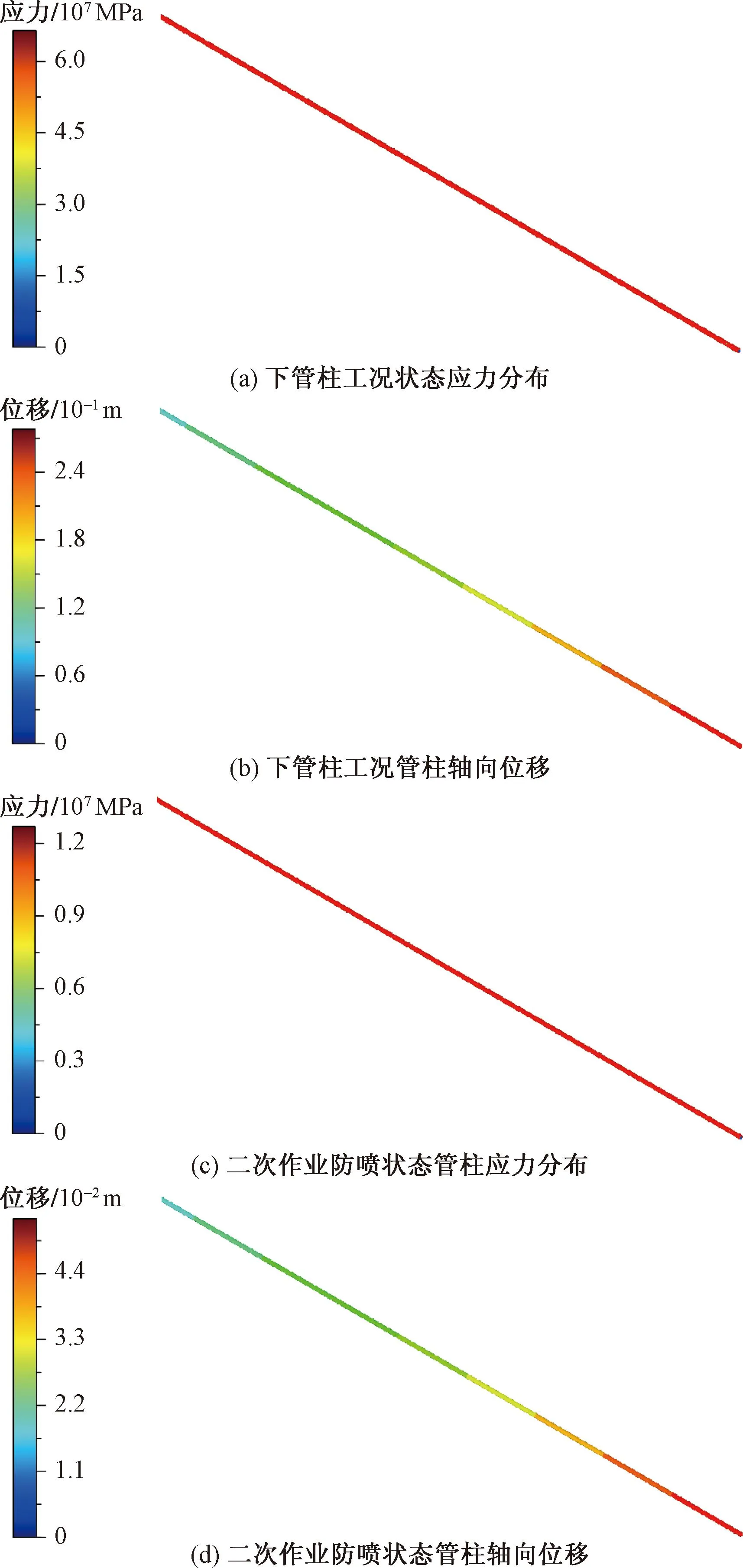

起抽油杆检泵过程中,工艺管柱的屈曲行为如图16所示。由图示结果可知,工艺管柱在不同工况下的受力和变形均不相同,其中下管柱工况下,管柱向下伸长了0.278 m,管柱最大应力分布在井口,应力约为66.5 MPa;二次作业时,防喷脱接器对接密封,随着套压升高,管柱向上恢复变形至0.053 m,向上缩短了0.225 m。管柱最大应力减小至12.73 MPa。两种工况下管柱的最大应力均远低于材料屈服强度,管柱均未发生屈曲。综合有限元分析结果可知,在给定工况下,管柱最大变形量为0.278 m,各工况下管柱均未发生屈曲。综合起抽油杆检泵过程防喷脱接器密封性能及起下作业过程工艺管柱屈曲行为分析结果可知,防喷脱接器在起下作业过程中的防喷压力界限约为30.85 MPa。由于抽油机井正常生产时,作业压力远低于此数值[21-22],故起下作业过程中,大泵油管防喷工艺管柱均可以满足防喷性能要求。

图16 不同工况下管柱受力及轴向位移变化Fig.16 Changes of stress and axial displacement of pipe string under different working conditions

综上所述,工艺管柱的防喷压力界限约为30.85 MPa,可满足大泵抽油机井起下作业的防喷安全性需求。

5 工艺管柱作业过程防喷安全性评价图版设计

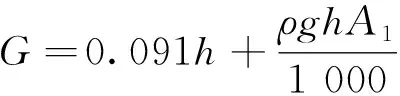

前述内容中获得了大泵油管防喷工艺管柱工具的防喷压力界限。借助此防喷压力界限,结合起抽油杆过程中工艺管柱的受力情况,建立大泵油管防喷工艺管柱安全性量化评价方法。由图17所示结果可知,起抽油杆过程中,工艺管柱受到的轴向力主要有吊卡提供的大钩载荷F、井口所用密封皮碗对管柱的摩擦力f(约为9.1 kN)、管柱与管柱内残存液体的总重力G、井下压力为P时对工艺管柱下端面产生的上顶力F顶,其中管柱及残存液体的总重力和井下压力对工艺管柱产生的上顶力的计算公式分别为

(2)

(3)

图17 起抽油杆过程工艺管柱受力情况分析Fig.17 Analysis of the stress on the process string of the sucker rod starting process

式(2)中:G为井筒内管柱与管柱内残存液体的总重力,kN;h为井筒内管柱剩余长度,m;ρ为管内液体密度,取1 000 kg/m3;g为重力加速度,取10 m/s2;A1为油管内壁所围圆形空间截面积(约为3 021.99 mm2);F顶为井下压力对管柱产生的上顶力,kN;A2为工艺管柱承受上顶力的下端面截面积(约为4 186.7 mm2);P套为井口套压,MPa。

当起管柱过程中井筒内管柱长度为h时,则为了保证起抽油杆时管柱不发生喷管事故,则必须满足

F顶≤f+G

(4)

将式(4)展开后,得到

(5)

代入A1、A2、ρ、g的数值后,得到

(6)

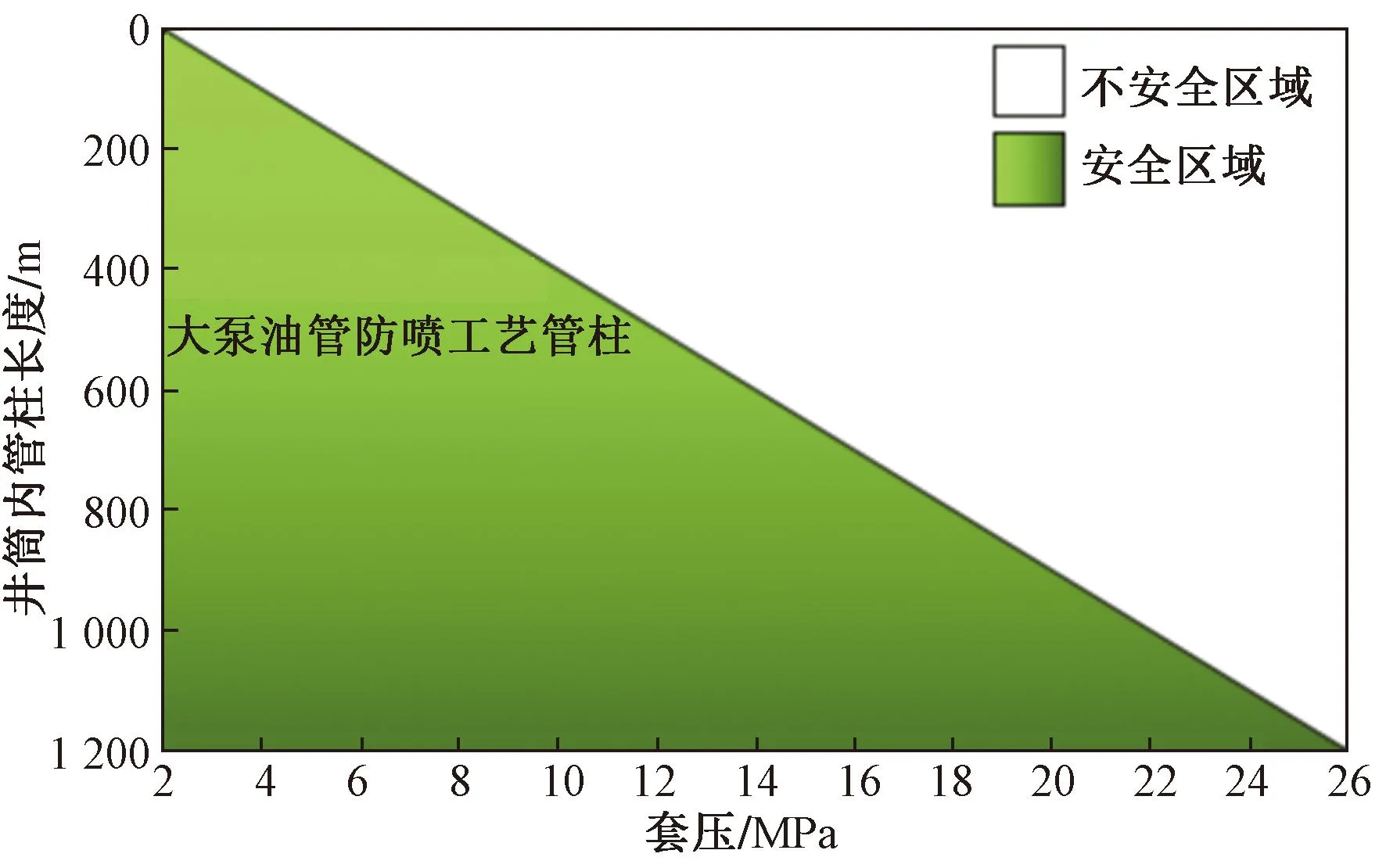

本文所研究的大泵油管防喷工艺管柱,其射孔顶界约为1 200 m,故工艺管柱起管柱时,井筒内工艺管柱长度应处于0~1 200 m。将此条件作为起管柱安全套压计算的前提条件,得到此防喷工艺管柱作业全程中,其安全套压应处于2.17~25.47 MPa。基于井筒内大泵油管防喷工艺管柱长度及安全套压范围,结合其防喷工具的安全压力界限,可设计出大泵油管防喷工艺管柱作业过程的防喷安全性评价图版如图18所示。基于此防喷安全性评价图版,可实现大泵油管防喷工艺管柱在不同井深、不同井下环境应用时防喷安全性的量化评价。

图18 工艺管柱作业过程防喷安全性评价图版Fig.18 Assessment chart for blowout prevention safety during process string operation

6 结论

针对Φ70 mm及以上抽油机井起下杆管过程中的防喷安全性隐患开展研究,获得了以下结果及结论。

(1)定型设计了大泵油管防喷脱接器,攻关形成了抽油井大泵油管防喷技术。分析了防喷脱接器对接过程强度、起抽油杆过程防喷脱接器密封系统强度和密封性能、工艺管柱起下作业过程的管柱屈曲行为,确定了工艺管柱的防喷压力界限约为30.85 MPa。

(2)结合工艺管柱作业过程受力分析,建立了工艺管柱作业过程防喷安全性分析方法,设计了工艺管柱作业过程防喷安全性评价图版,实现了工艺管柱作业过程防喷安全性的量化评价。

(3)结合大泵抽油机起下作业载荷特点,确定了本文所设计的大泵油管防喷工艺管柱可满足大泵抽油机井起下作业的防喷安全性需求。