Ti3AlN/ZrYN 纳米多层膜力学性能、抗氧化及疏水性能

李仲博

(中国航发北京航空材料研究院,北京 100095)

过渡金属氮化物 (transition metal nitride,TMNs)具有高硬度、高熔点、高热稳定性以及优良的耐磨损特性等,被广泛用作刀具、机械零部件的防护涂层[1]。一般来说,除了保证具有高硬度使其免受划伤和磨损,还要求防护涂层具有高的断裂韧度,以防止其在冲击载荷作用下发生脆性断裂,从而使机械零部件具有较长的服役寿命。除硬度和断裂韧度,抗氧化性能对于提高防护涂层的耐久性和应用场景也至关重要。此外,机械零部件在潮湿环境中运行时,湿润的表面易于氧气的附着造成严重的腐蚀。研究表明,构建疏水表面可以有效提高防护涂层耐腐蚀性能[2]。因此,为适应日益苛刻的服役环境,对防护涂层的强韧化、抗氧化性以及疏水特性等提出了更为苛刻的要求,亟待寻求综合性能优异的新型防护涂层。TiN 作为防护涂层具有高硬度、耐磨、耐腐蚀等优点,被广泛应用于切削加工领域[3]。然而,刀具在切削过程中会产生高温,超过500 ℃后,TiN 涂层容易被氧化生成疏松、易剥落的TiO2产物,从而使刀具表面的防护涂层失去保护作用[4]。类似地,ZrN 具有良好的热稳定性和耐腐蚀性能[5],硬度与TiN 相当,被大量应用于机械零部件的防护涂层[6-8],然而服役温度的极限也只能维持在550 ℃左右。由此可见,常规二元金属氮化物的性能比较单一,不能完全满足现代制造业对于防护涂层的性能要求[9]。为进一步提高防护薄膜的性能,在常规二元过渡金属氮化物中加入合金元素,构建多元化合物薄膜,能够提高薄膜的硬度、抗高温氧化性能和化学惰性,极大拓宽防护薄膜的工业化应用市场[10]。如加入Al,Cr,Y 等可提高薄膜的抗氧化性能,加入V,Mo 等可改善薄膜的抗磨损性能[11]。Ti-Al-N 系薄膜是在TiN 薄膜基础上发展起来的一种综合性能更为优良的超硬膜[5]。Ti-Al-N 是典型的多元薄膜,与传统的TiN 薄膜相比,Ti-Al-N 薄膜具有更高的硬度和更好的抗氧化性能。这主要是因为,Al原子置换了TiN 中部分Ti 原子,使得晶格产生畸变,内部位错较多且不易滑移,因此比TiN 具有更高的硬度;由于Al 元素的存在,在高温下Ti-Al-N 薄膜的表面会形成一层致密的Al2O3钝化层,阻止氧原子对薄膜的进一步氧化,使得Ti-Al-N 薄膜比TiN 具有更高的抗氧化温度。Ti-Al-N 作为防护涂层可有效改善刀具的切削性能,因此被认为是比TiN 更具有应用前景的新型防护涂层材料[9,12]。然而,目前对于Ti-Al-N 系三元化合物的报道多集中于TiAlN 和Ti2AlN,而关于Ti3AlN 的相关报道较少。此外,研究表明,构筑纳米多层膜 (或连续梯度膜) 能够通过引入大量层间界面提高材料的硬度和断裂韧度[11],而且,纳米多层膜能够将不同子层材料的优异性能结合于一体,实现性能的集成和优化。因此,选择高硬、高韧与兼具抗氧化性能的材料构筑纳米多层膜作为防护涂层,来改善工装部件的耐久性和环境适应性或许是一种提高材料服役寿命的有效策略。基于此,本工作制备一系列具有不同ZrYN 纳米层厚度(l)的Ti3AlN/ZrYN 纳米多层膜,详细研究不同l 对Ti3AlN/ZrYN纳米多层膜力学性能、抗氧化性能以及疏水性能的影响。

1 样品制备及表征方法

1.1 样品沉积

采用多靶位磁控溅射系统 (JPD450A) 获得Ti3AlN,ZrYN 单层膜以及具有不同l 的Ti3AlN/ZrYN纳米多层膜。靶材采用Ti3Al靶和ZrY 靶(直径60 mm,厚度3 mm,纯度99.95%)。选用单晶Si(100)片作为衬底(25 mm×25 mm×0.7 mm)。将Si片安装到衬底架上之前,将其分别放置在丙酮、酒精、去离子水中超声清洗20 min 以除去表面杂质。溅射系统的真空度小于4×10-4Pa。溅射气体采用Ar(99.999%),反应气体采用N2(99.999%),流量分别为60 mL/min 和40 mL/min。沉积过程中溅射气压控制在0.8 Pa,偏压控制在-200 V,常温溅射。Ti3Al 和ZrY 靶采用直流,电流为0.4 A;为精准控制Ti3AlN 和ZrYN 纳米层厚度,通过计算机程序控制衬底支架的旋转,使其交替停留在Ti3Al 靶和ZrY 靶的正上方一定时间。多层膜样品中模板层Ti3AlN 的厚度均为10 nm,调制层ZrYN 的厚度分别为1,2,4,10 nm。样品的最终厚度控制在1 μm左右。

1.2 测试方法

Ti3AlN,ZrYN 单层膜以及不同l 的Ti3AlN/ZrYN纳米多层膜的晶体结构通过X 射线衍射仪(XRD)在θ~2θ 模式下进行表征,射线源采用CuKα 射线(λ=0.15418 nm,增量0.02°,扫描速度v=0.2 s/step)。样品的硬度和弹性模量采用纳米压痕仪(MTS nanoindenter XP)在连续刚度模式下(continuous stiffness measurements,CSM)进行测量,为消除误差在样品表面随机选取9 个位置进行测试,取平均值。薄膜的断裂韧度通过数显显微硬度计(HVS-1000)进行测试,以径向裂纹的扩展长度作为断裂韧度差异的判定标准。压痕、表面以及横截面形貌通过扫描电子显微镜(SEM,JEOL JSM 6700 F)获取。为研究样品的氧化行为,采用马弗炉首先将样品加热到200 ℃并保持30 min,然后以5 ℃/min 的加热速率加热到目标温度650 ℃,然后再保持30 min,最后冷却到室温。 样品的疏水性通过接触角测量仪(Krus-DSA30)进行测量。

2 实验结果与分析

2.1 ZrYN 纳米层厚度对微观结构的影响

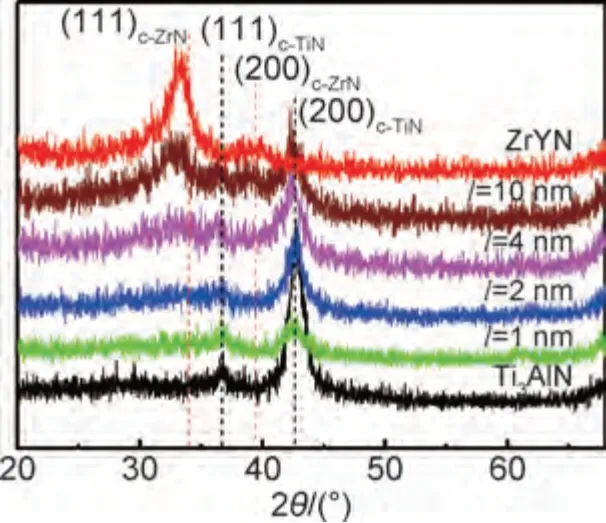

图1 为Ti3AlN 和ZrYN 单层膜以及不同l的Ti3AlN/ZrYN 纳米多层膜的XRD 谱图。很明显,Ti3AlN 和ZrYN 单层膜的图谱中都有不止一个衍射峰。ZrYN 单层膜以典型的面心立方结构结晶(ICDD PDF#02-0956),并呈现出强(111)c-ZrN择优取向,同时可观察到微弱的(200)c-ZrN衍射峰;相较于ZrYN 单层膜,Ti3AlN 单层膜同样以面心立方结构结晶(ICDD PDF#38-1420),然而其衍射峰主要为强(111)c-TiN取向,并伴有微弱的(200)c-TiN衍射峰。当将不同l交替插入Ti3AlN 纳米层时,获得的Ti3AlN/ZrYN 纳米多层膜呈现出和Ti3AlN 单层膜一样的(200)c-TiN择优取向,且在(200)主峰左侧伴随着一个微弱的(111)c-TiN肩膀峰。此外,Ti3AlN/ZrYN 多层膜(200)主峰强度强烈依赖于l变化。随着l逐渐增大,多层膜主峰 (200)逐渐变弱;而肩膀峰(111)c-ZrN则逐渐变强。这可能是因为,ZrYN 纳米层的引入阻断原来的共格外延,Ti3AlN 纳米晶只能被迫反复形核、长大,在此过程中削弱薄膜的结晶性。随着l增大,共格外延消失,ZrYN 开始出现本征的c-ZrN 结构,从而表现出(111)c-ZrN峰逐渐变强。

图1 Ti3AlN,ZrYN 单层膜以及不同l 的Ti3AlN/ZrYN纳米多层膜的XRD 谱图Fig.1 XRD patterns of Ti3AlN,ZrYN monolayers and Ti3AlN/ZrYN nanomultilayers with different l

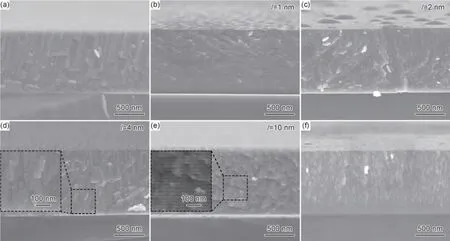

图2 为沉积态下Ti3AlN 和ZrYN 单层膜以及不同l的Ti3AlN/ZrYN 纳米多层膜的截面形貌。可知,Ti3AlN 薄膜呈现典型的柱状生长方式,伴随着较大的晶柱直径,并且晶柱几乎贯穿整个薄膜样品。相较于Ti3AlN 单层膜,ZrYN 单层膜柱状结构不明显,但整体仍呈现致密状态。构筑Ti3AlN/ZrYN 纳米多层膜后发现,当l=1,2 nm 时,贯穿型柱状晶完全消失,晶柱尺寸急剧减小,这可能是因为,插入ZrYN 纳米层后,较薄的ZrYN 纳米层来不及完全结晶,Ti3AlN 纳米晶在ZrYN 纳米层表面反复形核打断了晶粒生长的连续性,晶粒尺寸减小,薄膜的结晶性降低,此和XRD 结果保持一致。当l增大到4 nm 或10 nm,ZrYN 纳米层逐渐恢复本征的结晶状态,Ti3AlN 纳米层晶粒反复形核效应减弱,薄膜的结晶性得到提升,表现为截面开始恢复柱状生长方式,晶柱尺寸逐渐变大。并且由于ZrYN 纳米层厚度的提高,调制周期逐渐变大,从截面的局部放大图可以明显看出层结构。

图2 Ti3AlN 单层膜(a),Ti3AlN/ZrYN 纳米多层膜(b)~(e)和ZrYN 单层膜(f)的截面形貌Fig.2 Cross-section SEM micrographs of Ti3AlN monolayer(a),Ti3AlN/ZrYN nanomultilayers(b)-(e) and ZrYN monolayer(f)

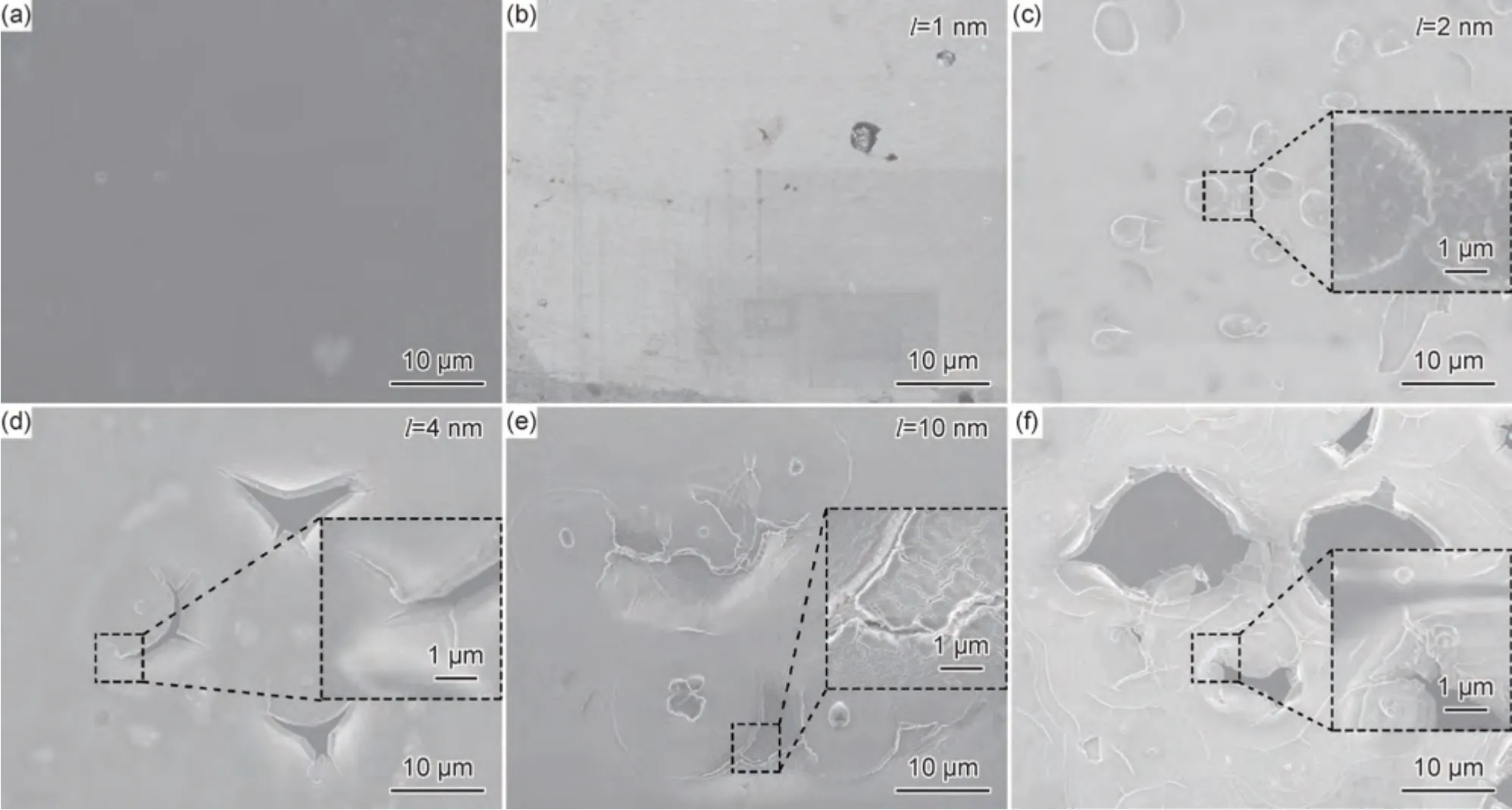

图3 为沉积态下Ti3AlN,ZrYN 单层膜以及不同l的Ti3AlN/ZrYN 纳米多层膜的表面形貌。从图3(a),(f)可以看出,Ti3AlN 和ZrYN 单层膜的表面相对光滑,几乎没有颗粒物的存在;当在Ti3AlN 纳米层插入1 nm 的ZrYN 纳米层后,发现Ti3AlN/ZrYN 纳米多层膜表面出现大量颗粒物。随着l增大,可明显看到表面颗粒物的数量变少。薄膜表面颗粒物为结瘤缺陷,这是薄膜涂层中一种比较常见的缺陷,其基本特征是在结瘤的底部有一个所谓的种子核,后续沉积的膜层逐渐堆积在种子核上,由于种子核的自阴影效应,形成一个与膜层间有明显边界的倒圆锥结构体,且在膜表面形成一个球冠状结构[13]。不同材料表面结瘤缺陷产生的原因说法不一。真空室内的转动系统由于摩擦产生的微粒、真空系统的逆向污染和真空室内壁的膜层碎片剥落等都可能是结瘤缺陷种子的来源。另外,沉积在基底上的种子也有可能是来自镀膜前的准备工作,如在基底的切割、抛光和研磨过程中留下的残余抛光粉等微小颗粒,在清洗过程中没有清洗干净;清洗后的基底在装入镀膜室的过程中和抽真空时产生的湍流有可能吸附空气中的灰尘颗粒;在薄膜沉积过程中结瘤种子可能来源于溅射靶源的喷溅。结瘤缺陷主要出现于l=1 nm 的Ti3AlN/ZrYN 纳米多层膜,而具有较大l的多层膜以及两个单层膜表面的结瘤缺陷很少或是没有。显然,结瘤缺陷的出现和l有很大关系,较大的l更易于抑制结瘤缺陷的产生,原因可能是,较厚的纳米层易于抑制结瘤种子核在后续薄膜沉积过程中的自阴影效应,使得沉积原子在薄膜表面趋向于横向流动,从而表现为随着l变大结瘤缺陷在数量上的减少。

图3 Ti3AlN 单层膜(a),Ti3AlN/ZrYN 纳米多层膜(b)~(e)和ZrYN 单层膜(f)的表面形貌Fig.3 Surface SEM micrographs of Ti3AlN monolayer(a),Ti3AlN/ZrYN nanomultilayers(b)-(e) and ZrYN monolayer(f)

2.2 ZrYN 纳米层厚度对硬度的影响

图4 为薄膜的硬度(H)、弹性模量(E)以及反映弹性应变和抵御塑性变形能力的参数H/E,H3/E2随l变化的关系曲线。从图4(a)可以看出,硬度和模量呈现出相同的变化规律,都是随着l的增加先升高后降低。Ti3AlN 和ZrYN 单层膜的硬度分别为24.7 GPa 和18.6 GPa。 当仅引入1 nm 的ZrYN 纳米层时,Ti3AlN/ZrYN 纳米多层膜的硬度显著提高,最大值为26.8 GPa。进一步提高l,多层膜硬度出现下降并逐渐接近混合法则计算的硬度(mixed rule hardness)。纳米多层膜硬度出现先增加后下降的原因,可能是因为ZrYN 厚度较小时,Ti3AlN 和ZrYN 纳米层间形成c-Ti3AlN/c-ZrYN 共格界面,从而有效阻碍了位错的产生和移动。然而,当ZrYN 的厚度超过4 nm 时,较厚的ZrYN 纳米层弱化了Ti3AlN 层的模板效应,使c-Ti3AlN/c-ZrYN 共格外延生长消失,最终导致多层膜硬度下降。在Ti3AlN/ZrYN 纳米多层膜中,ZrYN纳米层的生长在一定程度上受到l的限制,其生长机制可用热力学模型解释[14]。

图4 Ti3AlN,ZrYN 单层膜以及Ti3AlN/ZrYN 纳米多层膜的硬度和模量(a),H/E 和H3/E2(b)随l 的变化Fig.4 Variation of hardness,modulus(a), H/E and H3/E2(b) of Ti3AlN, ZrYN monolayers and Ti3AlN/ZrYN nanomultilayers with different l

式中:Etotal,EB,ES,Ei分别为薄膜总能量、体能量、应变能和界面能。当l较小时,系统的Etotal主要由Ei组成,由于共格界面比非共格界面能量低,为了降低体系的总能量,ZrYN 纳米层在Ti3AlN 模板层的作用下与之形成共格外延结构,良好的共格外延有效阻碍位错的产生和移动,从而实现硬度的提升。随着ZrYN 纳米层厚度增加,当超过临界厚度时,EB和ES逐渐主导系统的总能量,由于赝晶态ZrYN 的EB和ES大于稳态ZrYN,为降低体系的总能量,ZrYN 纳米层开始转变为稳态ZrYN 生长,从而阻碍了Ti3AlN 和ZrYN 纳米层之间的共格外延生长,即硬度开始下降[1]。

此外,图4(b)列出H/E和H3/E2随l变化的关系曲线,通常,H/E和H3/E2可作为薄膜断裂韧度的判断依据[15-16]。可知,H/E,H3/E2呈现和硬度、模量相同的演变规律,都是在l较小时获得最大值,因此可推断Ti3AlN/ZrYN 纳米多层膜在l较小时会获得优异的断裂韧度。

2.3 ZrYN 纳米层厚度对断裂韧度的影响

一般采用薄膜抵御裂纹扩散的能力来评价其断裂韧度,本工作采用压痕法表征薄膜的断裂韧度。当尖锐的压头压入薄膜样品时,其表面在压头的作用下产生应力,且应力随载荷的增加而增大。当达到临界应力时,薄膜表面会沿压痕方向形成裂纹。薄膜的断裂韧度越好其抵御裂纹在内部扩散的能力越强,反之薄膜断裂韧度越差,裂纹越易在其内部传播,表现为裂纹扩散能大。图5 为载荷为1 N 时Ti3AlN,ZrYN 单层膜以及Ti3AlN/ZrYN 纳米多层膜的压痕形貌。可知,在Ti3AlN 和ZrYN 单层膜的压痕周围出现严重的径向裂纹,压痕长度分别为9.0 μm 和11.5 μm,表明在单一组分下Ti3AlN 和ZrYN 单层膜断裂韧度很差。构建纳米多层膜后发现,随着l的增加,试样压痕周围的裂纹经历了从无到有的演变。当l=1 nm 时,薄膜压痕周围几乎观察不到径向裂纹的存在,说明此时薄膜具有最佳的断裂韧度。当进一步提高l,薄膜周围又开始出现裂纹,长度维持在8.0 μm 左右,表明在高l下,Ti3AlN/ZrYN 纳米多层膜的断裂韧度较差。整体从裂纹的数量以及裂纹长度来看,尽管Ti3AlN/ZrYN纳米多层膜的断裂韧度随着l增大出现下降,但是其断裂韧度仍然优于Ti3AlN 和ZrYN 单层膜。薄膜的断裂韧度如式(2)所示[11]:

图5 载荷为1 N 时Ti3AlN 单层膜(a),Ti3AlN/ZrYN 纳米多层膜(b)~(e)和ZrYN 单层膜(f)的压痕形貌Fig.5 Indentation SEM micrographs of Ti3AlN monolayer(a),Ti3AlN/ZrYN nanomultilayers(b)-(e) and ZrYN monolayer(f) at load of 1 N

式中:α是依赖于压头几何形状的经验常数,对于Vickers 压头α取0.016;P为测试压痕的载荷;t为压痕中心到裂纹末端的长度,裂纹长度标准取t≥2a,其中2a为压痕对角线长度。Kf的计算结果列于图5中。正如期待的,当l=1 nm时,Kf具有最大值(4.21 MPa·m1/2),表明其具有优异的断裂韧度,这与压痕扫描的实验结果相吻合。多层膜断裂韧度的提高通常归因于大量层间界面的存在[16]。相较于其他几个多层膜,l=1 nm 的Ti3AlN/ZrYN 纳米多层膜内部异质界面密度更高,薄膜内部产生微裂纹后,其扩展过程中往往会穿过一子层而终止于界面处,在准备越过界面另一子层扩展时,会沿着两子层的层间界面横向扩展一定距离,导致裂纹的延伸方向发生偏转,延长裂纹扩展的路径,消耗裂纹的扩散能[11],从而提高薄膜的断裂韧度。

2.4 ZrYN 纳米层厚度对抗氧化性的影响

在防护涂层的实际应用中,除了高硬度以及优异的断裂韧度外,苛刻的服役温度对于防护薄膜的应用提出严峻挑战。图6 为Ti3AlN,ZrYN 单层膜以及不同l的Ti3AlN/ZrYN 纳米多层膜在650 ℃空气环境中退火30 min 的表面形貌。可以看出,Ti3AlN 单层膜在650 ℃高温退火后表面几乎观察不到任何氧化气孔或裂纹的存在,表现出优异的抗氧化性能。相比之下,ZrYN 单层膜则出现严重的氧化行为,表面产生“火山口”型氧化气孔。构筑Ti3AlN/ZrYN 纳米多层膜后发现,l较小时,多层膜表现出较优异的抗氧化性能,表面没有大量气孔及裂纹产生。但随l增大薄膜表面开始出现氧化斑点,这些斑点逐渐演变为“火山口”型氧化气孔。实验表明[11],Ti3AlN 单层膜具有优异的抗氧化性能是因为,在高温下Al 与空气中的氧气反应,在薄膜表面生成致密的氧化层Al2O3,从而阻挡空气中的氧气继续向薄膜内部扩散。理论上,ZrYN 薄膜也应表现出高抗氧化性能,据报道Zr 原子也能同Al 原子一样在薄膜表面形成致密的氧化层ZrO2,然而实际上引入ZrYN 纳米层后,Ti3AlN/ZrYN 纳米多层膜随着l增大抗氧化性能降低,原因可能是过量Y 元素的引入。相较于ZrO2的吉布斯自由能(ΔG=-1042.80 kJ/mol),Y2O3的吉布斯自由能(ΔG=-1816.65 kJ/mol)更稳定,所以高温下薄膜表面更容易产生Y2O3。而Y2O3氧化层相较于ZrO2致密性差,内部疏松多孔结构为氧气的进一步扩散提供了通道,较大l的样品表面Y2O3氧化层相对更厚,整体呈现出Ti3AlN/ZrYN 纳米多层膜随着l增大抗氧化性能下降。

图6 Ti3AlN 单层膜(a),Ti3AlN/ZrYN 纳米多层膜(b)~(e)和ZrYN 单层膜(f)在650 ℃空气环境中退火30 min 的表面形貌Fig.6 Surface micrographs of Ti3AlN monolayer(a),Ti3AlN/ZrYN nanomultilayers(b)-(e) and ZrYN monolayer(f) at 650 ℃ in ambient air for 30 min

2.5 ZrYN 纳米层厚度对疏水性的影响

防护薄膜的疏水性能对于材料耐腐蚀性能有显著影响。将制备态的薄膜进行疏水测试,结果如图7 所示。单层膜和多层膜表现出明显的亲疏水差别。单一组分的Ti3AlN,ZrYN 表现出亲水特性,水接触角分别为71.6°和75.6°。当构筑纳米多层膜后,薄膜的疏水性能得到显著提高,水接触角均在105°以上,即构筑纳米多层膜实现了由亲水到疏水的转变。通常,薄膜表面的成分对薄膜的亲疏水性能有显著影响,然而Ti3AlN/ZrYN 同样含有两单一组分,但却表现出和两单层膜不一样的疏水特性,可见多层膜的疏水性能不是由表面成分决定的。除表面成分外,薄膜的疏水性能还可能与薄膜表面的微观结构有关。根据报道[16],当水接触角大于90°时,薄膜表面越粗糙水接触角越大;当水接触角小于90°时,薄膜表面越粗糙水接触角越小。当构筑Ti3AlN/ZrYN 纳米多层膜后,发现在薄膜表面有大量拱型结瘤缺陷,并且结瘤数量越多薄膜的疏水性能越强。因此,Ti3AlN/ZrYN 纳米多层膜疏水性能的提高可能来自于表面形成的结瘤缺陷,使得水分子不易在薄膜表面附着,从而在一定程度上提高Ti3AlN/ZrYN 纳米多层膜的耐腐蚀性能,拓宽其作为防护薄膜的应用范围。

图7 薄膜的水接触角(a) Ti3AlN 单层膜;(b)~(e)l 分别为 1,2,4,10 nm 的Ti3AlN/ZrYN 纳米多层膜;(f)ZrYN 单层膜Fig.7 Water contact angle of films(a)Ti3AlN monolayer;(b)-(e)Ti3AlN/ZrYN nanomultilayers with l of 1,2,4 nm and 10 nm;(f)ZrYN monolayer

3 结论

(1)构筑Ti3AlN/ZrYN 纳米多层膜可以获得良好的力学性能。当l=1 nm 时,薄膜内部形成c-Ti3AlN/c-ZrYN 共格外延结构,阻碍位错的产生和滑移,从而获得高硬度(H=26.8 GPa);高密度的异质界面使得裂纹在穿过层间界面时发生横向偏转,延长裂纹的扩散路径,消耗裂纹的传播能量,从而表现出优异的断裂韧度(Kf=4.21 MPa·m1/2)。

(2)l较小时,Ti3AlN/ZrYN 纳米多层膜可以获得良好的抗氧化性能。Ti3AlN 占主体,Al 原子倾向于与空气中的氧气反应,在薄膜表面生成致密的Al2O3氧化层,从而阻挡空气中的氧气继续向薄膜内部扩散。

(3)Ti3AlN/ZrYN 纳米多层膜表面形成的结瘤缺陷增加表面粗糙度,使得多层膜的疏水性能得到提高,从而可在一定程度上增强薄膜的耐腐蚀性能。